Изобретение относится к металлообработке, а именно к процессам управления расточкой отверстий, и может быть использовано при обработке глубоких отверстий с. повьшенными требованиями к положению оси обра батываемой детали.

Целью изобретения является повышение производительности процесса расточки глубоких отверстий за счет полной автоматизации управления коррекцией эксцентриситета.

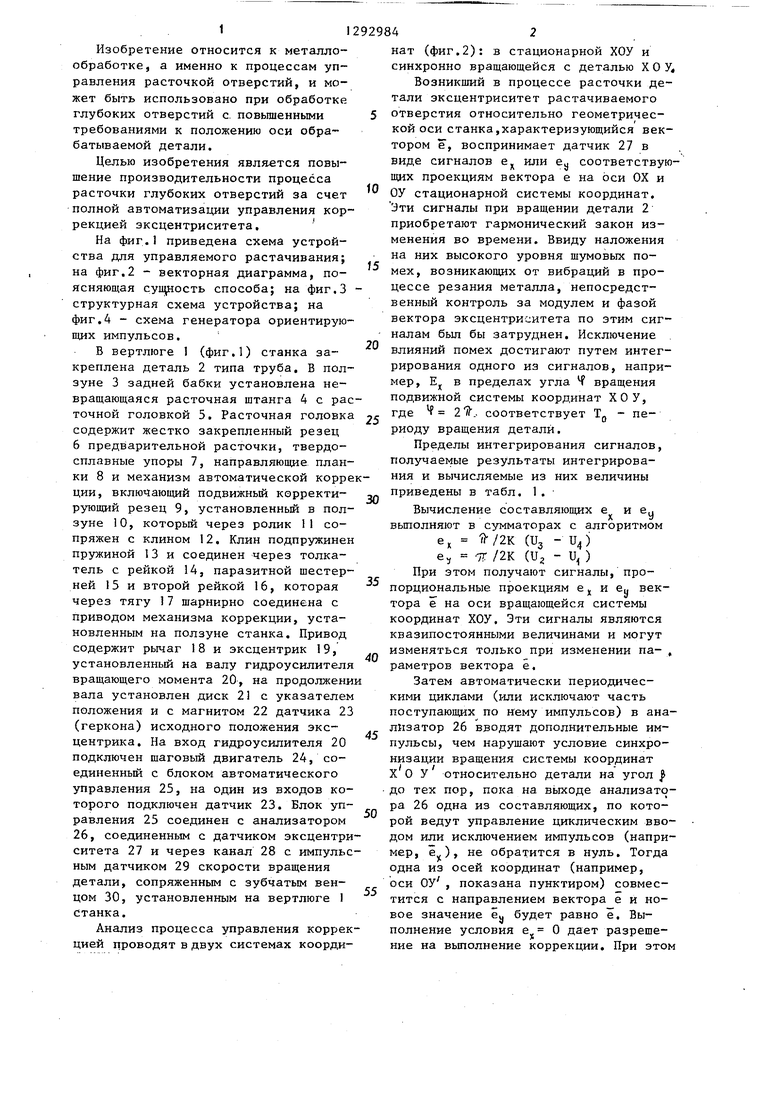

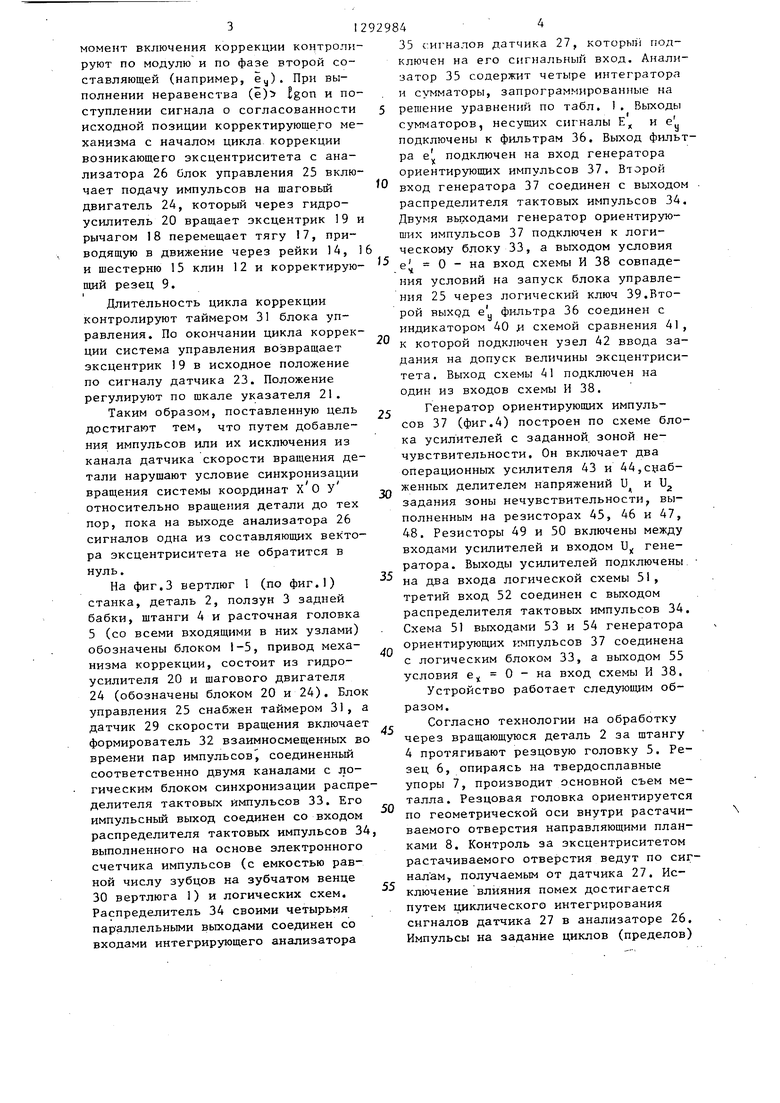

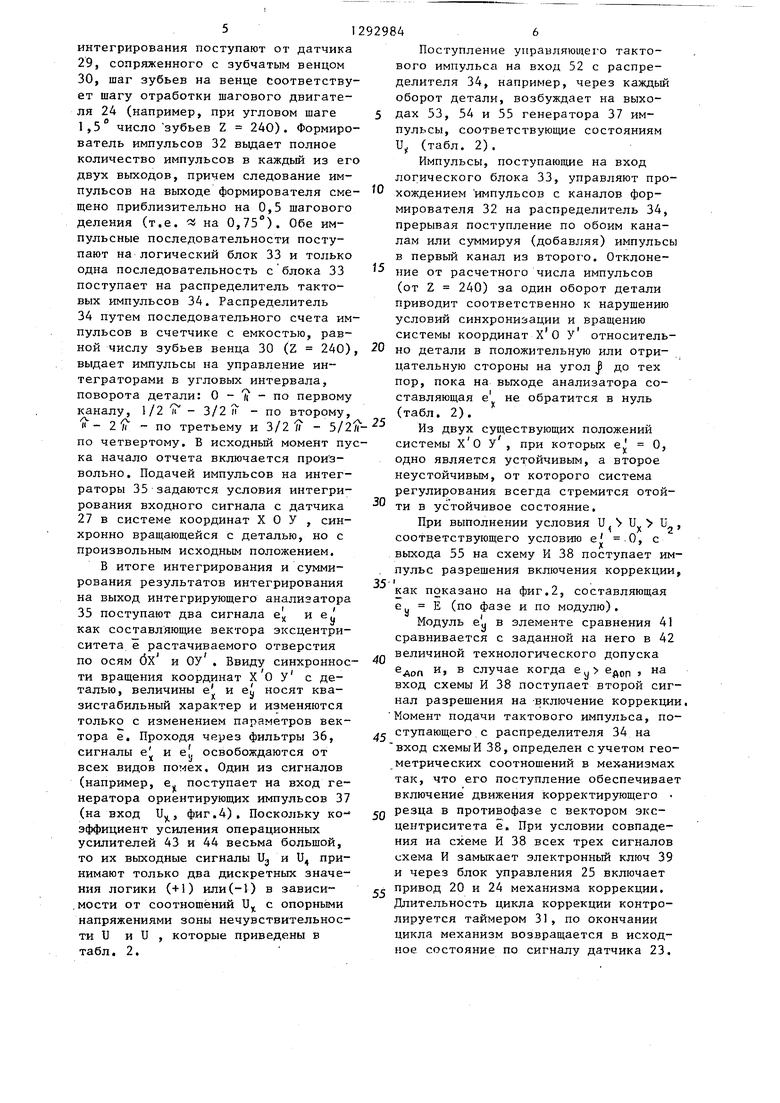

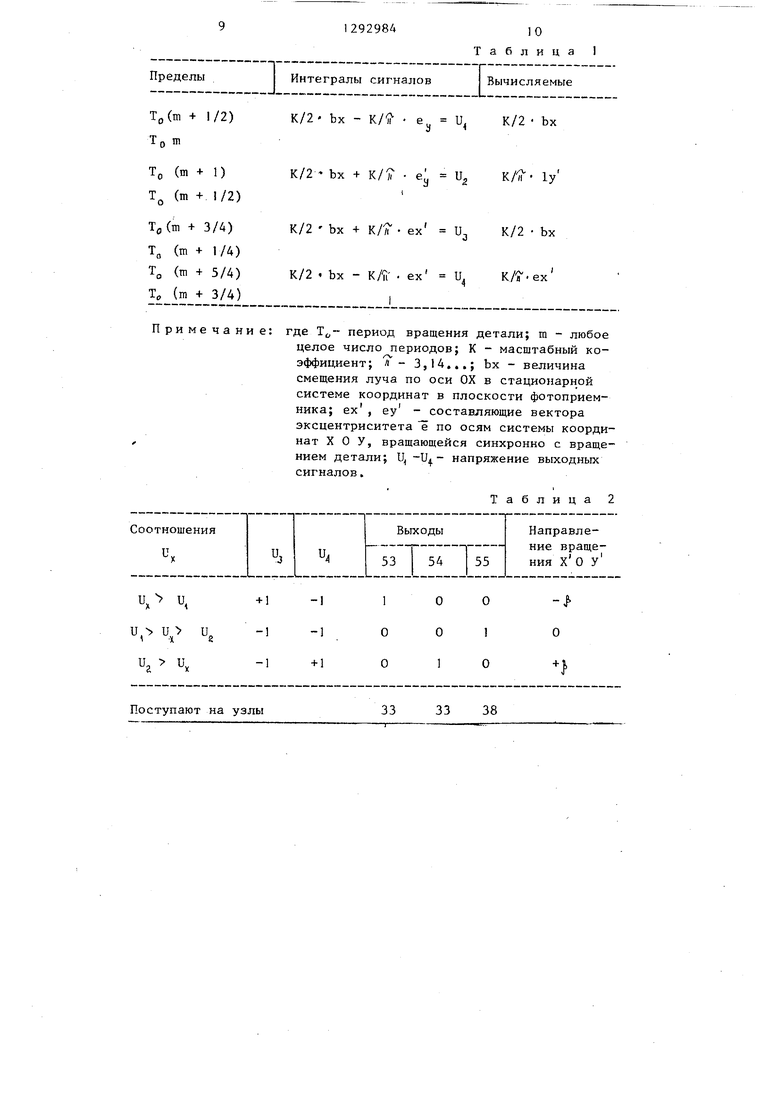

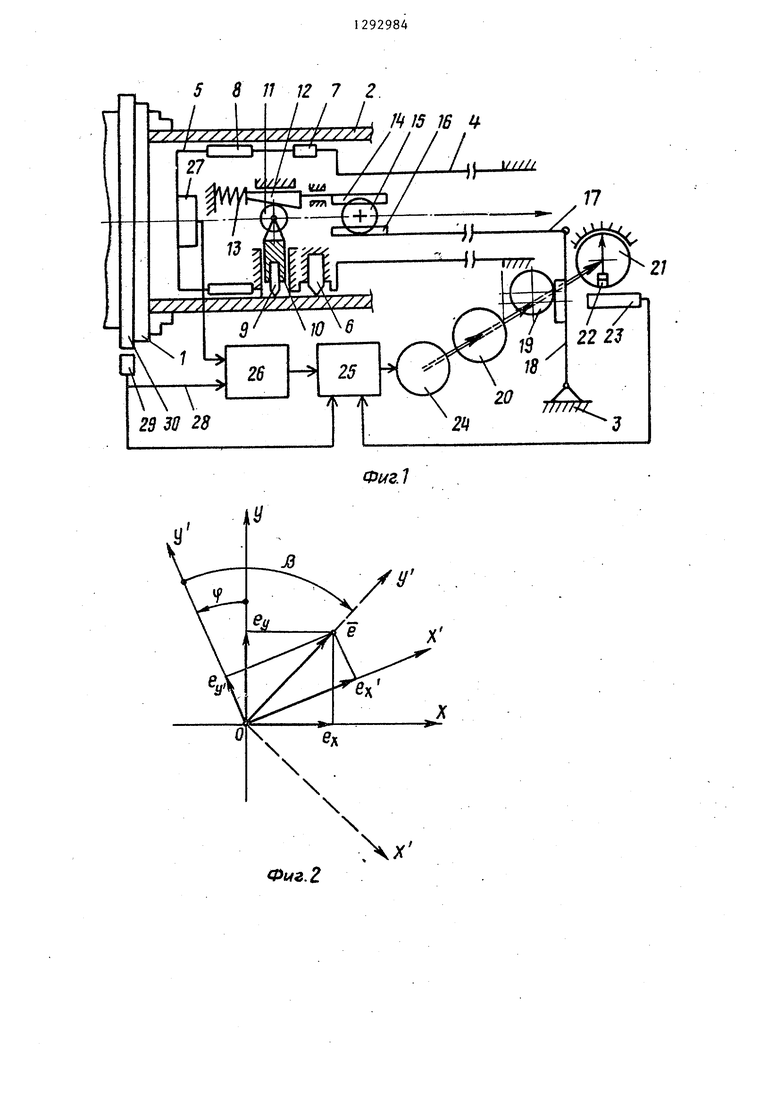

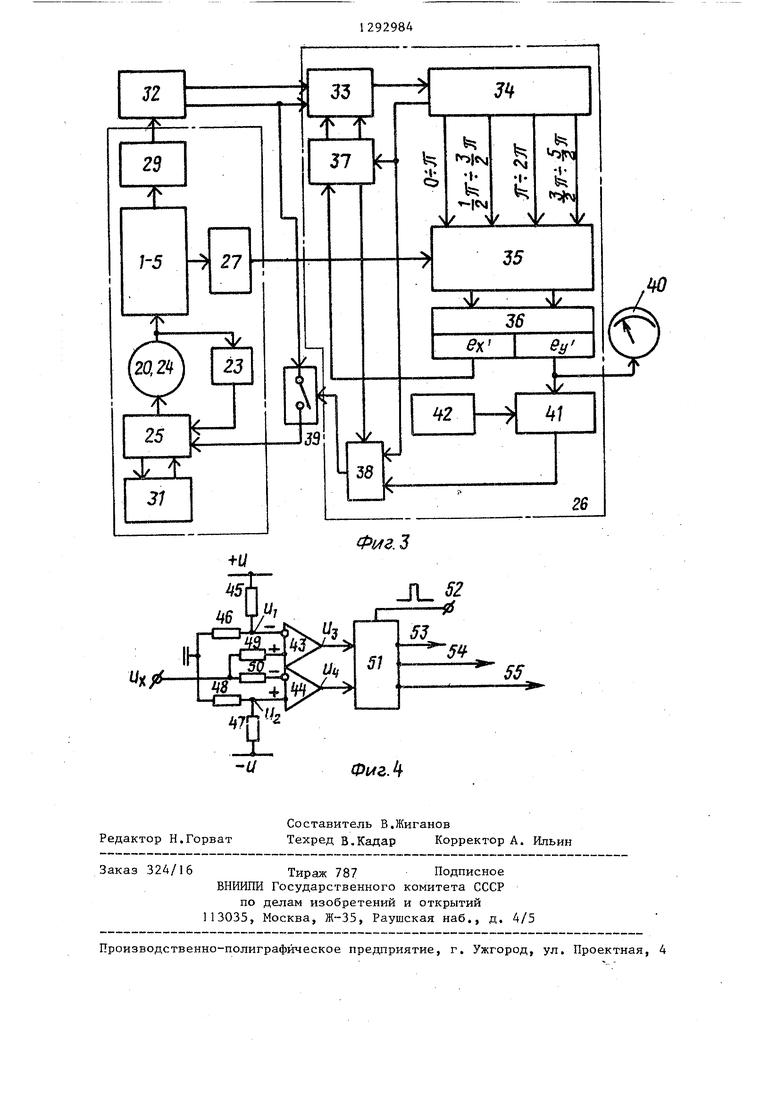

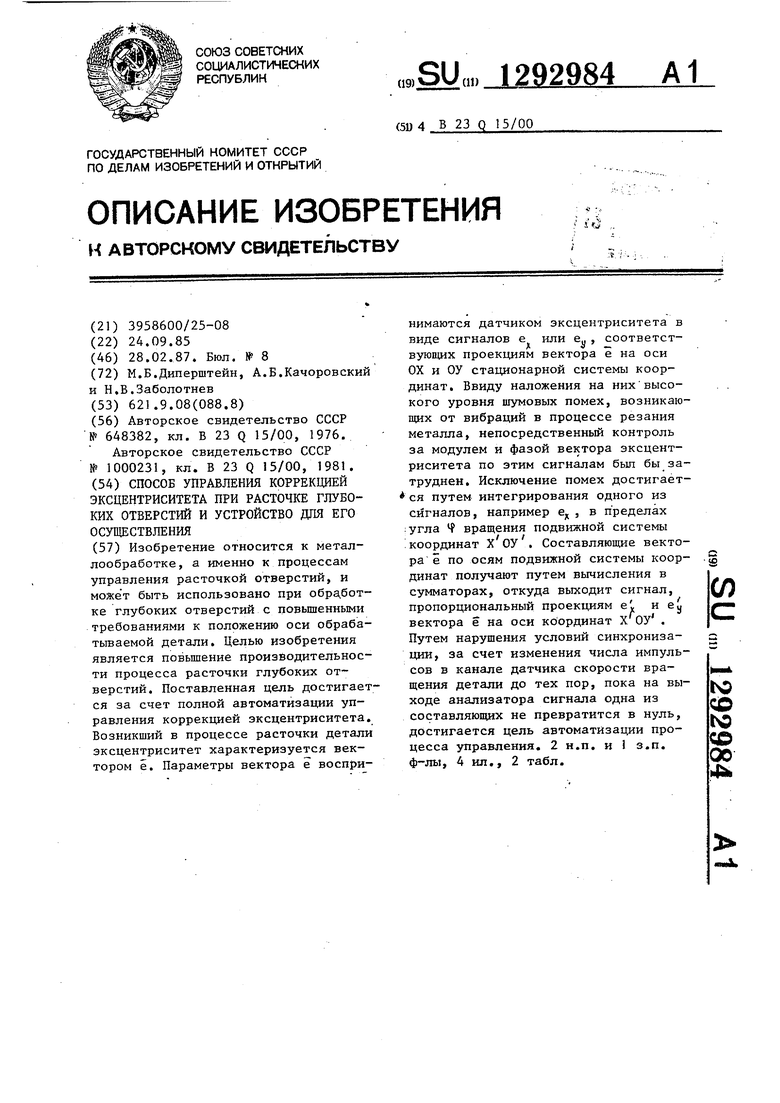

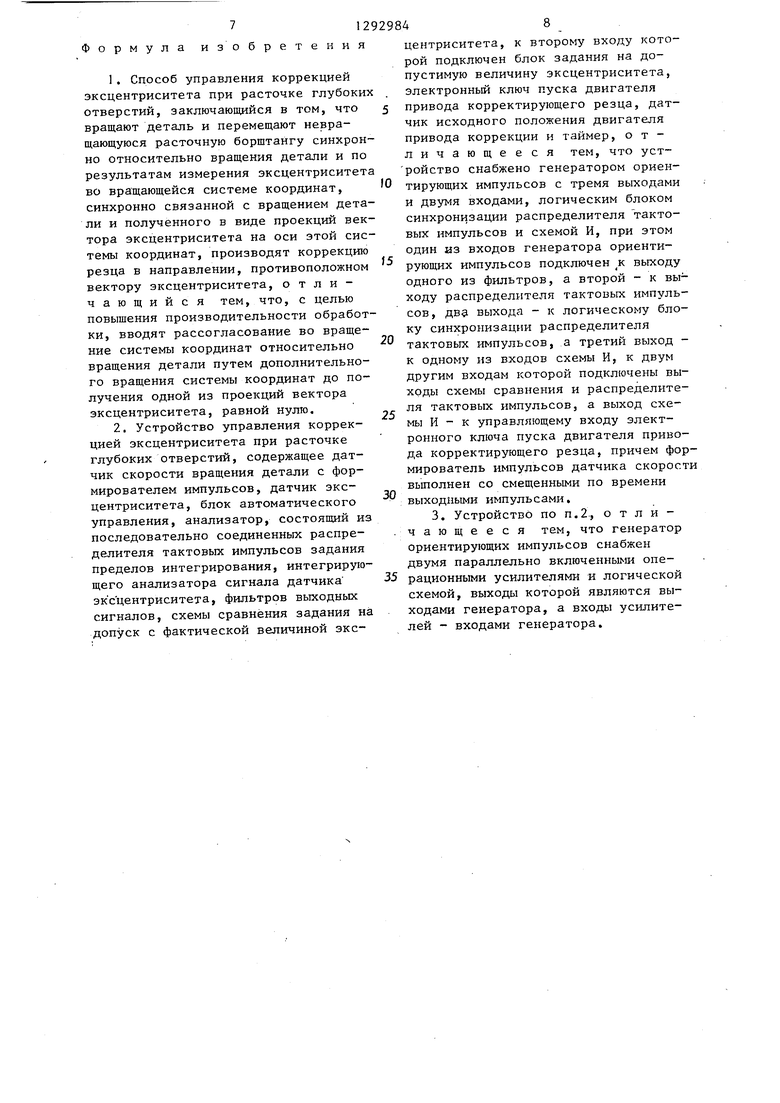

На фиг.1 приведена схема устройства для управляемого растачивания; на фиг.2 - векторная диаграмма, поясняющая cyuijHocTb способа; на фиг.З структурная схема устройства; на фиг.4 - схема генератора ориентирующих импульсов.

В вертлюге I (фиг.1) станка закреплена деталь 2 типа труба, В ползуне 3 задней бабки установлена невращающаяся расточная штанга 4 с расточной головкой 5. Расточная головка содержит жестко закрепленный резец 6 предварительной расточки, твердосплавные упоры 7, направляющие планки 8 и механизм автоматической корре ции, включающий подвижный корректирующий резец 9, установленньй в ползуне 0, который через ролик 11 сопряжен с клином 12. Клин подпружинен пружиной 13 и соединен через толкатель с рейкой 14, паразитной шестерней 15 и второй рейкой 16, которая через тягу 17 шарнирно соединена с приводом механизма коррекции, установленным на ползуне станка. Привод содержит рычаг 18 и эксцентрик 19, установленный на валу гидроусилителя вращающего момента 20, на продолжени вала установлен диск 21 с указателем положения и с магнитом 22 датчика 23 (геркона) исходного положения эксцентрика. На вход гидроусилителя 20 подключен шаговый двигатель 24, соединенный с блоком автоматического управления 25, на один из входов которого подключен датчик 23. Блок управления 25 соединен с анализатором 26, соединенным с датчиком эксцентриситета 27 и через канал 28 с импульсным датчиком 29 скорости вращения детали, сопряженным с зубчатым венцом 30, установленным на вертлюге 1 Станка.

Анализ процесса управления коррекцией проводят в двух системах коорди

5

0

5

0

5

0

5

0

5

наг (фиг.2): в стационарной ХОУ и синхронно вращающейся с деталью ХОУ«

Возникший в процессе расточки детали эксцентриситет растачиваемого отверстия относительно геометрической оси станка,характеризующийся вектором е, воспринимает датчик 27 в виде сигналов е или е соответствующих проекциям вектора е на оси ОХ и ОУ стационарной системы координат. Эти сигналы при вращении детали 2 приобретают гармонический закон изменения во времени. Ввиду наложения на них высокого уровня щумовых помех, возникающих от вибраций в процессе резания металла, непосредственный контроль за модулем и фазой вектора эксцентриситета по этим сигналам был бы затруднен. Исключение влияний помех достигают путем интегрирования одного из сигналов, например, Е в пределах угла Ч вращения подвижной системы координат ХОУ, где 21).. соответствует Тд - периоду вращения детали.

Пределы интегрирования сигналов, получаемые результаты интегрирования и вычисляемые из них величины приведены в табл. 1.

Вычисление составляющих е и еу выполняют в сумматорах с алгоритмом е, (Uj - U4) е, /2К (Uj - и )

При этом получают сигналы, пропорциональные проекциям е,( и е вектора е на оси вращающейся системы координат ХОУ. Эти сигналы являются квазипостоянными величинами и могут изменяться только при изменении па- , раметров вектора е.

Затем автоматически периодическими циклами (или исключают часть поступающих по кему импульсов) в анализатор 26 вводят дополнительные импульсы, чем нарушсцот условие синхронизации вращения системы координат ХОУ относительно детали на угол до тех пор, пока на вькоде анализатора 26 одна из составляющих, по которой ведут управление циклическим вводом или исключением импульсов (например, ё), не обратится в нуль. Тогда одна из осей координат (например, оси ОУ , показана пунктиром) совместится с направлением вектора е и новое значение е. будет равно е. Выполнение условия е,; О дает разрешение на вьнтолнение коррекции. При этом

момент включения коррекции контролируют по модулю и по фазе второй составляющей (например, е). При выполнении неравенства (ё) gon и поступлении сигнала о согласованности исходной позиции корректирующего механизма с началом цикла коррекции возникающего эксцентриситета с анализатора 26 Слок управления 25 включает подачу импульсов на шаговый двигатель 24, который через гидроусилитель 20 вращает эксцентрик 19 и рычагом 18 перемещает тягу 17, приводящую в движение через рейки 14, 1 и шестерню 15 клин 12 и корректирующий резец 9. I

Длительность цикла коррекции контролируют таймером 31 блока управления. По окончании цикла коррекции система управления во:звращает эксцентрик 19 в исходное положение по сигналу датчика 23. Положение регулируют по шкале указателя 21.

Таким образом, поставленную цель достигают тем, что путем добавления импульсов или их исключения из канала датчика скорости вращения детали нарущают условие синхронизации вращения системы коо.рдинат X О У относительно вращения детали до тех пор, пока на выходе анализатора 26 сигналов одна из составляющих вектора эксцентриситета не обратится в нуль.

На фиг.З вертлюг 1 (по фиг.1) станка, деталь 2, ползун 3 задней бабки, штанги 4 и расточная головка 5 (со всеми входящими в них узлами) обозначены блоком 1-5, привод механизма коррекции, состоит из гидроусилителя 20 и шагового двигателя 24 (обозначены блоком 20 и 24). Блок управления 25 снабжен таймером 31, а датчик 29 скорости вращения включает формирователь 32 взаимносмещенных во времени пар импульсов соединенный соответственно двумя каналами с логическим блоком синхронизации распределителя тактовых импульсов 33. Его импульсный выход соединен со входом распределителя тактовых импульсов 34 выполненного на основе электронного счетчика импульсов (с емкостью равной числу зубцов на зубчатом венце 30 вертлюга 1) и логических схем. Распределитель 34 своими четырьмя параллельными выходами соединен со входами интегрирующего анализатора

984

35 с игналов датчика 27, который подключен на его сигнальный вход. Анализатор 35 содержит четыре интегратора н сумматоры, запрограммированные на решение уравнений по табл. 1. Выходы

0

5

0

5

0

0

5

0

5

сумматоров, несущих сигналы Е, и е подключены к фильтрам 36. Выход фильтра e j( подключен на вход генератора ориентируюших импульсов 37. Второй вход генератора 37 соединен с выходом распределителя тактовых импульсов 34. Двумя выходами генератор ориентируюших импульсов 37 подключен к логическому блоку 33, а выходом условия e{j О - на вход схемы И 38 совпадения условий на запуск блока управления 25 через логический ключ 39.Второй выхрд е у фильтра 36 соединен с индикатором 40 1 схемой сравнения 41, к которой подключен узел 42 ввода задания на допуск величины эксцентриситета . Выход схемы 41 подключен на один из входов схемы И 38.

Генератор ориентирующих импульсов 37 (фиг.4) построен по схеме блока усилителей с заданной, зоной нечувствительности. Он включает два операционных усилителя 43 и 44,снабженных делителем напряжений U и U,

задания зоны нечувствительности, выполненным на резисторах 45, 46 и 47, 48. Резисторы 49 и 50 включены между входами усилителей и входом U генератора. Выходы усилителей подключены на два входа логической схемы 51, третий вход 52 соединен с выходом распределителя тактовых импульсов 34. Схема 51 выходами 53 и 54 генератора ориентирующих i-гмпульсов 37 соединена с логическим блоком 33, а выходом 55 условия е,; О - на вход схемы И 38.

Устройство работает следующим образом.

Согласно технологии на обработку через вращающуюся деталь 2 за щтангу 4 протягивают резцовую головку 5. Резец 6, опираясь на твердосплавные упоры 7, производит основной съем металла. Резцовая головка ориентируется по геометрической оси внутри растачиваемого отверстия направляющими планками 8. Контроль за эксцентриситетом растачиваемого отверстия ведут по сигналам, получаемым от датчика 27. Исключение влияния помех достигается путем циклического интегрирования сигналов датчика 27 в анализаторе 26. Импульсы на задание циклов (пределов)

интегрирования поступают от датчика

29,сопряженного с зубчатым венцом

30,шаг зубьев на венце соответствует шагу отработки шагового двигателя 24 (например, при угловом шаге 1,5° число зубьев Z 240). Формирователь импульсов 32 выдает полное количество импульсов в каждый из его двух выходов, причем следование импульсов на выходе формирователя смещено приблизительно на 0,5 шагового деления (т.е. на 0,75°). Обе импульсные последовательности поступают на логический блок 33 и только одна последовательность с блока 33 поступает на распределитель тактовых импульсов 34. Распределитель

34 путем последовательного счета имной числу зубьев венца 30 (Z 240), выдает импульсы на управление интеграторами в угловых интервала, поворота детали: О - / - по первому к аналу, 1/2 9 - 3/2 м - по второму.

Импульсы, поступающие на вход логического блока 33, управляют про хождением импульсов с каналов формирователя 32 на распределитель 34, прерывая поступление по обоим каналам или суммируя (добавляя) импульс в первый канал из второго. Отклонение от расчетного числа импульсов (от Z 240) за один оборот детали приводит соответственно к нарушению условий синхронизации и вращению системы координат Х О у относитель но детали в положительную или отрицательную стороны на угол до тех пор, пока на выходе анализатора со20

ставляющая е не обратится в нуль (табл. 2).

i - 2 - по третьему и 3/2 /Г - 5/2/г- Из двух существующих положений по четвертому. В исходный момент пус- системы Х О у , при которых е О, ка начало отчета включается прои з- вольно. Подачей импульсов на интеграторы 35 задаются условия интегрирования входного сигнала с датчика

30

27 в системе координат X О У , синхронно вращающейся с деталью, но с произвольным исходным положением.

В итоге интегрирования и суммирования результатов интегрирования на выход интегрирующего анализатора 35 поступают два сигнала е и е/ как составляющие вектора эксцентриситета е растачиваемого отверстия по осям бХ и ОУ . Ввиду синхронности вращения координат X О У с деталью, величины е и е носят квазистабильный характер и изменяются только с изменением параметров вектора е. Проходя через фильтры 36, сигналы ejj и е, освобождаются от всех видов помех. Один из сигналов (например, е поступает на вход генератора ориентирующих импульсов 37 (на вход Uy, фиг.4). Поскольку коэффициент усиления операционных усилителей 43 и 44 весьма большой, то их выходные сигналы Ug и U принимают только два дискретных значения логики (+1) или(-1) в зависи- .мости от соотношений и с опорными напряжениями зоны нечувствительности U и и , которые приведены в табл. 2.

35

40

одно является устойчивым, а второе неустойчивым, от которого система регулирования всегда стремится отой ти в устойчивое состояние.

При выполнении условия U V U U соответствующего условию е -0, с выхода 55 на схему И 38 поступает и пульс разрешения включения коррекци t как показано на фиг.2, составляющая

Оу Е (по фазе и по модулю).

Модуль е у в элементе сравнения 4 сравнивается с заданной на него в 4 величиной технологического допуска Аол и в случае когда еу , на вход схемы И 38 поступает второй си нал разрешения на -включение коррекц Момент подачи тактового импульса, п

с ступающего с распределителя 34 на вход схемы и 38, определен с учетом гео метрических соотношений в механизма так, что его поступление обеспечива включение движения корректирующего резца в противофазе с вектором эксцентриситета е. При условии совпаде ния на схеме И 38 всех трех сигнало схема И замыкает электронный ключ 3 и через блок управления 25 включает

ГС привод 20 и 24 механизма коррекции. Длительность цикла коррекции контро лируется таймером 31, по окончании цикла механизм возвращается в исход ное состояние по сигналу датчика 23

50

Ш

929846

Поступление управляющех о тактового импульса на вход 52 с распределителя 34, например, через каждый оборот детали, возбуждает на выхо- 5 дах 53, 54 и 55 генератора 37 импульсы, соответствующие состояниям и (табл. 2).

Импульсы, поступающие на вход логического блока 33, управляют прохождением импульсов с каналов формирователя 32 на распределитель 34, прерывая поступление по обоим каналам или суммируя (добавляя) импульсы в первый канал из второго. Отклонение от расчетного числа импульсов (от Z 240) за один оборот детали приводит соответственно к нарушению условий синхронизации и вращению системы координат Х О у относительно детали в положительную или отрицательную стороны на угол до тех пор, пока на выходе анализатора со}5

20

ставляющая е не обратится в нуль (табл. 2).

Из двух существующих положений системы Х О у , при которых е О

Из двух существующих положений системы Х О у , при которых е О,

одно является устойчивым, а второе неустойчивым, от которого система регулирования всегда стремится отойти в устойчивое состояние.

При выполнении условия U V U U , соответствующего условию е -0, с выхода 55 на схему И 38 поступает импульс разрешения включения коррекции, t как показано на фиг.2, составляющая

Оу Е (по фазе и по модулю).

Модуль е у в элементе сравнения 41 сравнивается с заданной на него в 42 величиной технологического допуска Аол и в случае когда еу , на вход схемы И 38 поступает второй сигнал разрешения на -включение коррекции, Момент подачи тактового импульса, поступающего с распределителя 34 на вход схемы и 38, определен с учетом геометрических соотношений в механизмах так, что его поступление обеспечивает включение движения корректирующего резца в противофазе с вектором эксцентриситета е. При условии совпадения на схеме И 38 всех трех сигналов схема И замыкает электронный ключ 39 и через блок управления 25 включает

привод 20 и 24 механизма коррекции. Длительность цикла коррекции контролируется таймером 31, по окончании цикла механизм возвращается в исходное состояние по сигналу датчика 23.

Формула изобретения

1. Способ управления коррекцией эксцентриситета при расточке глубоких отверстий, заключающийся в том, что вращают деталь и перемещают невращающуюся расточную борштангу синхронно относительно вращения детали и по результатам измерения эксцентриситета во вращающейся системе координат, синхронно связанной с вращением детали и полученного в виде проекций вектора эксцентриситета на оси этой системы координат, производят коррекцию резца в направлении, противоположном

вектору эксцентриситета, отличающийся тем, что, с целью повышения производительности обработки, вводят рассогласование во вращение системы координат относительно вращения детали путем дополнительного вращения системы координат до получения одной из проекций вектора эксцентриситета, равной нулю.

2. Устройство управления коррекцией эксцентриситета при расточке глубоких отверстий, содержащее датчик скорости вращения детали с формирователем импульсов, датчик эксцентриситета, блок автоматического управления, анализатор, состоящий из последовательно соединенных распределителя тактовых импульсов задания пределов интегрирования, интегрирующего анализатора сигнала датчика эксцентриситета, фильтров выходных сигналов, схемы сравнения задания на допуск с фактической величиной экс0

5

0

5

5

центриситета, к второму входу которой подключен блок задания на допустимую величину эксцентриситета, электронный ключ пуска двигателя привода корректирующего резца, датчик исходного положения двигателя привода коррекции и таймер, отличающееся тем, что уст- ройство снабжено генератором ориентирующих импульсов с тремя выходами и двумя входами, логическим блоком синхронизации распределителя тактовых импульсов и схемой И, при этом один из входов генератора ориентирующих импульсов подключен к выходу одного из фильтров, а второй - к выходу распределителя тактовых импульсов , дв выхода - к логическому блоку синхронизации распределителя тактовых импульсов, а третий выход - к одному из входов схемы И, к двум другим входам которой подключены выходы схемы сравнения и распределителя тактовых импульсов, а выход схемы И - к управляющему входу электронного ключа пуска двигателя привода корректирующего резца, причем формирователь импульсов датчика скорости выполнен со смещенными по времени выходными импульсами.

3. Устройство по п,2, о т л и - чающееся тем, что генератор ориентирующих импульсов снабжен двумя параллельно включенными операционными усилителями и логической схемой, выходы которой являются выходами генератора, а входы усилителей - входами генератора.

K/2 bx + К/ л ex U.

K/2 bx

K/2 bx - K/i;- -ex U K/T -ex

I

Примечание: где период вращения детали; m - любое

целое число периодов; К - масштабный коэффициент; л - 3,14,..; bx - величина смещения луча по оси ОХ в стационарн ой системе координат в плоскости фотоприем- ника; ех , еу - составляющие вектора эксцентриситета по осям системы координат X О У, вращающейся синхронно с вращением детали; U, U - напряжение выходных сигналов.

Таблица 2

Поступают на узлы

K/2 bx

33

33

38

5 8 П 1г 7 2

.. J6

Т7УУ////Л / I I

7

X

Фцг.г

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления перемещением расточной головки | 1976 |

|

SU648382A1 |

| Устройство для виброакустической диагностики роторных машин | 1990 |

|

SU1762131A1 |

| Частотноуправляемый электропривод переменного тока | 1982 |

|

SU1086535A1 |

| Амплитудно-фазовый анализатор гармоник периодических напряжений | 1985 |

|

SU1303950A2 |

| Устройство контроля эксцентриситета при обработке глубоких отверстий | 1982 |

|

SU1042955A1 |

| СИСТЕМА ПОЗИЦИОННОГО ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ | 1970 |

|

SU269246A1 |

| Устройство для перемещения и колебаний сварочной горелки | 1988 |

|

SU1547995A1 |

| Устройство для определения направления вращения ротора | 1984 |

|

SU1259460A1 |

| Частотноуправляемый электропривод переменного тока | 1982 |

|

SU1086536A1 |

| ТЕЛЕВИЗИОННОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО | 1985 |

|

SU1286089A1 |

Изобретение относится к металлообработке , а именно к процессам управления расточкой отверстий, и може т быть использовано при ке глубоких отверстий с повышенными требованиями к положению оси обрабатываемой детали. Целью изобретения является повьшение производительности процесса расточки глубоких отверстий. Поставленная цель достигается за счет полной автоматизации управления коррекцией эксцентриситета. Возникший в процессе расточки детали эксцентриситет характеризуется вектором е. Параметры вектора е воспринимаются датчиком эксцентриситета в виде сигналов е или е,. , соответствующих проекциям вектора е на оси ОХ и ОУ стационарной системы координат. Ввиду наложения на них высокого уровня шумовых помех, возникаю- псих от вибраций в процессе резания металла, непосредственньй контроль за модулем и фазой вектора эксцентриситета по этим сигналам бып бы затруднен. Исключение помех достигает ся путем интегрирования одного из сигналов, например е , в пределах :угла Ч вращения подвижной системы . координат X ОУ . Составляющие вектора ё по осям подвижной системы координат получают путем вычисления в сумматорах, откуда выходит сигнал, пропорциональный проекциям е н еу вектора е на оси координат X ОУ . Путем нарушения условий синхронизации, за счет изменения числа импульсов в канале датчика скорости вращения детали до тех пор, пока на выходе анализатора сигнала одна из составляющих не превратится в нуль, достигается цель автоматизации процесса управления. 2 н.п. и i з.п. ф-лы, 4 ил., 2 табл. с (Л ю :D К) со 00

Редактор Н.Горват

Составитель В.Жиганов

Техред В.Кадар Корректор А. Ильин

Заказ 324/16Тираж 787 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство управления перемещением расточной головки | 1976 |

|

SU648382A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для обработки глубоких отверстий | 1981 |

|

SU1000231A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-28—Публикация

1985-09-24—Подача