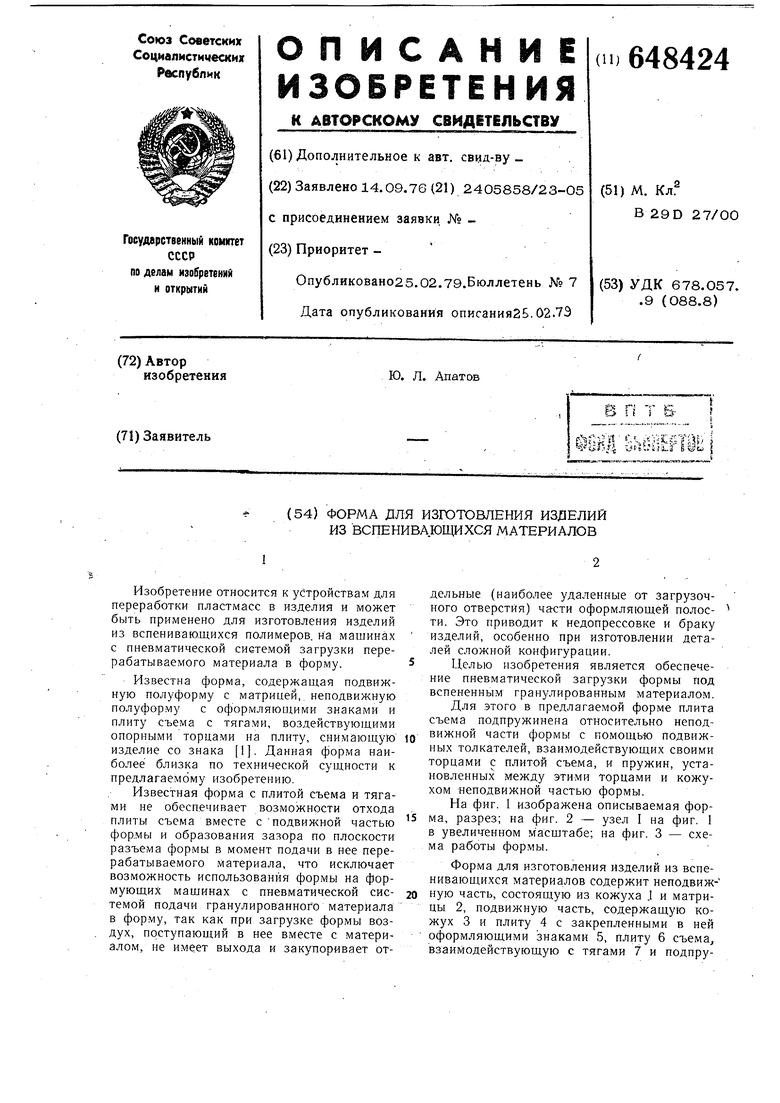

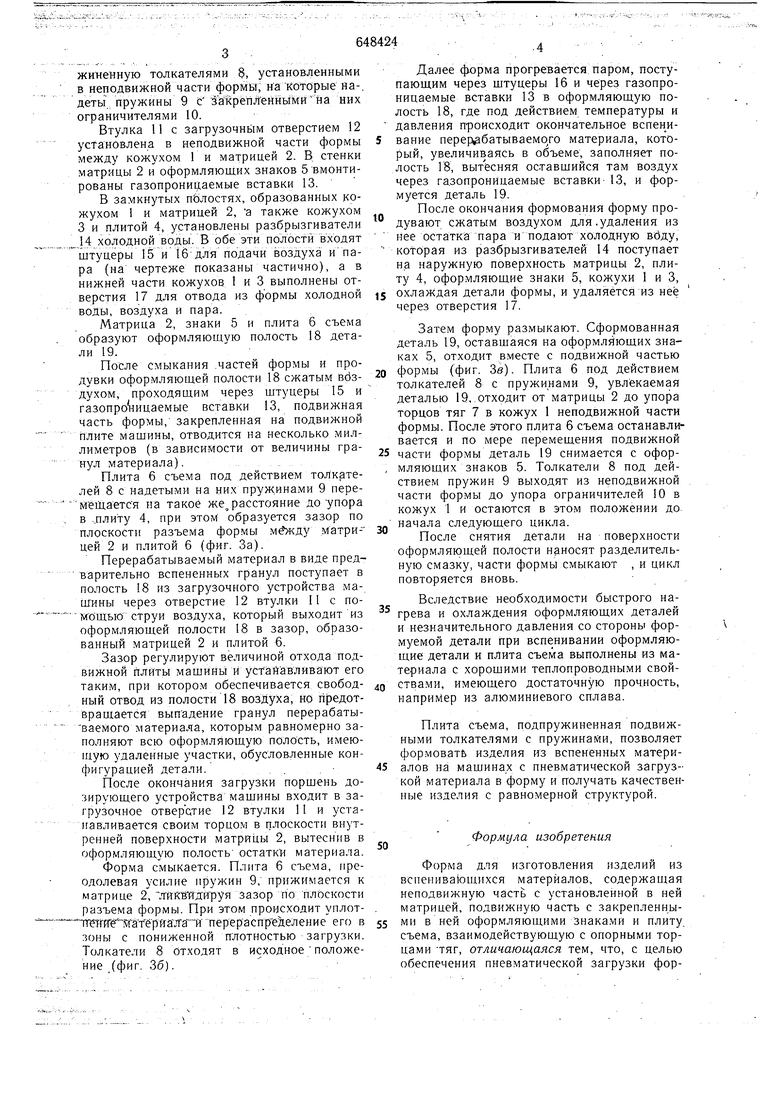

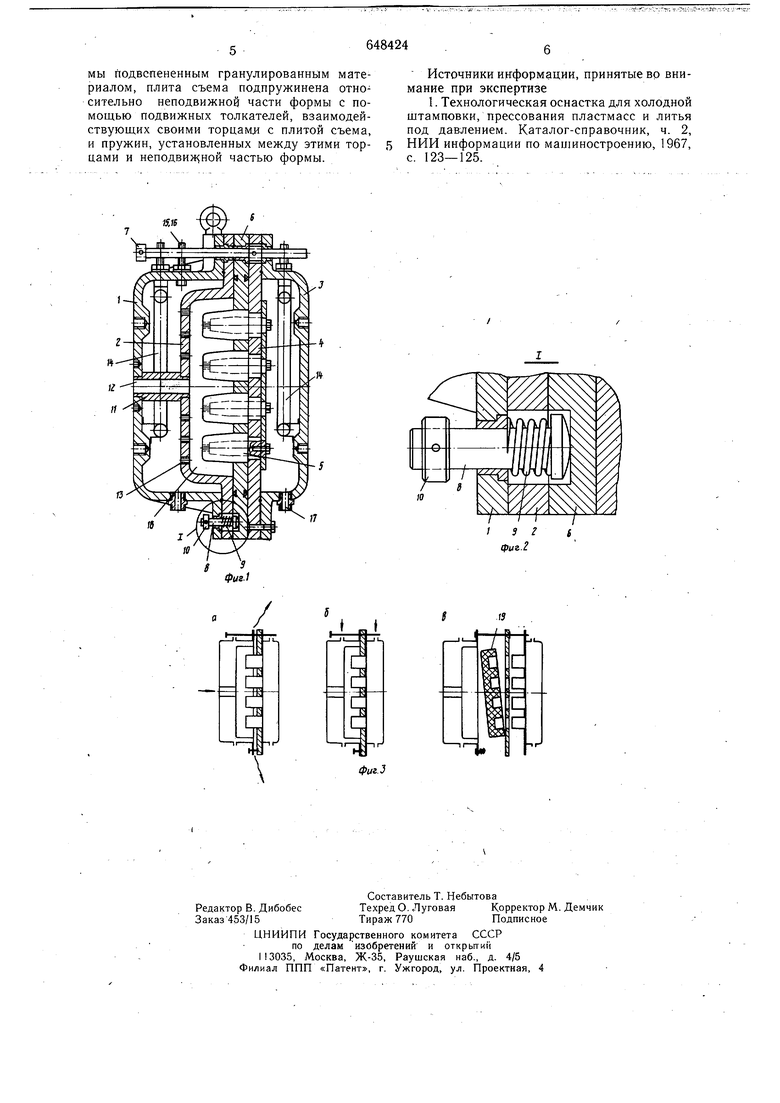

Изобретение относится к устройствам для переработки пластмасс в изделия и может быть применено для изготовления изделий из вспенивающихся полимеров, иа машинах с пневматической системой загрузки перерабатываемого материала в форму. Известна форма, содержащая подвижную полуформу с матрицей,, неподвижную полуформу с оформляющими знаками и плиту съема с тягами, воздействующими опорными торцами на плиту, снимающую изделие со знака 1. Данная форма наиболее близка по технической суи1,иости к предлагаемому изобретению. Известная форма с плитой съема и тягами не обеспечивает возможности отхода плиты съема вместе сподвижной частью фор.мы и образования зазора по плоскости разъема формы в момент подачи в нее перерабатываемого материала, что исключает возможность использования формы на формующих машинах с пневматической системой подачи гранулированного материала в форму, так как при загрузке формы воздух, поступающий в нее вместе с материалом, не имеет выхода и закупоривает отдельные (наиболее удаленные от загрузочного отверстия) части оформляющей полости. Это приводит к недопрессовке и браку изделий, особенно при изготовлении деталей сложной конфигурации. Целью изобретения является обеспечение пневматической загрузки формы под вспененным гранулированным материалом. Для этого в предлагаемой форме плита съема подпружинена относительно неподвижной части формы с помощью подвижных толкателей, взаимодействующих своими торцами с плитой съема, и пружин, установленных между этими торцами и кожухом неподвижной частью формы. На фиг. 1 изображена описываемая форма, разрез; на фиг. 2 - узел I на фиг. 1 в увелич енном масштабе; иа фиг. 3 - схема работы формы. Форма для изготовления изделий из вспенивающихся материалов содержит неподвижную часть, состоящую из кожуха .1 и матрицы 2, подвижную часть, содержащую кожух 3 и плиту 4 с закрепленны.ми в ней оформляющими знаками 5, плиту 6 съема, взаимодействующую с тягами 7 и подпружинеМную толкателями §, установленными в неподвижной части формы; на которые надeтыVпpyжины 9 с зайрепленными на них ограничителями 10. Втулка 11 с загрузочным отверстием 12 установлена в неподвижной части формы между кожухом 1 и матрицей 2. В, стенки матрицы 2 и оформляющих знаков 5вмонтированы газопроницаемые вставки 13. В замкнутых пЬлостях, образованных кожухом 1 и матрицей 2, а также кожухом 3 и плитой 4, установлены разбрызгиватели 14 холодной воды. В обе эти полости в ходят Штуцеры 15 и 16для подачи воздуха ипара (на чертеже показаны частично), а в нижней части кожухов 1 и 3 выполнены отверстия 17 для отвода из формы холодной воды, воздуха и пара. Матрица 2, знаки 5 и плита 6 съема образуют оформляющую полость 18 детали 19. После смыкания .частей формы и продувки оформляющей полости 18 сжатым вёздухом, проходящим через щтуцеры 15 и газопроницаемые вставки 13, подвижная часть формы, закрепленная на подвижной плите мащины, отводится на несколько миллиметров (в зависимости от величины гранул материала).Плита 6 съема под действием толкателей 8 с Надетыми на них пруж.инами 9 переМещается на такое же расстояние до упора в ..плиту 4, при этом образуется зазор по плоскости разъема формы между .матриней 2 и плитой 6 (фиг. За). Перерабатываемый материал в виде предварительно вспененных гранул поступает в полость 18 из загрузочного устройства машины через отверстие 12 втулки II с по-- Мощыо струи воздуха, который выходит из оформляющей полости 18 в зазор, образованный матрицей 2 и плитой 6. Зазор регулируют величиной отхода подвижной плиты машины и устайавливают его таким, при котором обеспечивается свободный отвод из полости 18 воздуха, но предотвращается выпадение гранул перерабаты ваемого материала, которым равномерно заполняют всю оформляющую полость, имеющую удаленные участки, обусловленные конфигурацией детали.. . . После окончания загрузки порщень дозирующего устройства мащины входит в загрузочное отверстие 12 втулки 11 и устанавливается своим торцом в плоскости внутренней поверхности матрицы 2, вытеснив в оформляющую ПОЛОСТЬ остатки материала. Форма смыкается. Плита 6 съема, преодолевая усилие пружин 9, прижимается к матрице 2, лйКВЯДйруя Зазор по плоскости разъема формы. При этом происходит уплот ттетГйГ йГатер га Ла й перераспределение его в зоны с пониженной плотностью загрузки. Толкатели 8 отходят в исходное положение .(фиг. 36). Далее форма прогревается паром, поступающим через щтуцеры 16 и через газопроницаемые вставки 13 в оформляющую полость 18, где под действием температуры и давления происходит окончательное вспенивание перерабатываемого материала, который, увеличи:ваясь в объеме, заполняет полость 18, вытесняя оставщийся там воздух через га.зопронйцаемые вставки- 13, и формуется деталь 19. После окончания формования форму продувают сжатым воздухом для.удаления из нее остатка пара и подают холодную вбду, которая из разбрызгивателей 14 поступает н.а наружную поверхность матрицы 2, плиту 4, оформляющие знаки 5, кожухи 1 и 3, охлаждая детали формы, и удаляется из нее через отверстия 17. Затем форму размыкают. Сформованная деталь 19, оставщаяся на оформляющих знаках 5, отходит вместе с подвижной частью формы (фиг. Зв). Плита 6 под действием толкателей 8 с пружинами 9, увлекаемая деталью 19,.отходит от матрицы 2 до упора торцов тяг 7 в кожух 1 неподвижной части формы. После этого плита 6 съема останавливается и по мере перемещения подвижной части формы деталь 19 снимается с оформляющих знаков 5. Толкатели 8 под действием пружин 9 выходят из неподвижной части формы до упора ограничителей 10 в кожух 1 и остаются в этом положении до начала следующего цикла. После снятия детали на поверхности оформляющей полости наносят разделительную смазку, части формы смыкают , и цикл повторяется вновь. Вследствие необходимости быстрого нагрева и охлаждения оформляющих деталей И незначительного давления со стороны формуемой детали при вспенивании оформляющие детали и пЛита съема выполнены из материала с хорощими теплопроводными свойствами, имеющего достаточную проч.ность, например из алюминиевого сплава. Плита съема, подпружиненная подвижными толкателями с пружинами, позволяет фор.мовать изделия из вспененных материалов на мащинах с пневматической загрузкой материала в форму и получать качественные изделия с равномерной структурой. Формула изобретения Форма для изготовления изделий из вспенивающихся материалов, содержащая неподвижную часть с установленной в ней матрицей, подвижную часть с закрепленн.ыми в ней оформляющими знаками и плиту, съема, взаимодействуюидую с опорными торцами ТЯГ, отличающаяся тем, что, с целью обеспечения пневматической загрузки формы подвспененным гранулированным материалом, плита съема подпружинена относительно неподвижной части формы с помощью подвижных толкателей, взаимодействующих своими торцамл с плитой съема, и пружин, установленных между этими торцами и неподвижной частью формы.

Источники информации, принятые во внимание при экспертизе

1. Технологическая оснастка для холодной щтамповки, прессования пластмасс и литья под давлением. Каталог-справочник, ч. 2, НИИ информации по машиностроению, 1967, с. 123-125.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015020C1 |

| Литьевая форма для изготовления изделий с поднутрением из полимеров | 1977 |

|

SU704803A1 |

| Литьевая форма термопластавтомата для изготовления изделий из пластмасс | 1980 |

|

SU1028515A1 |

| Литьевая форма для изготовления полимерных изделий | 1986 |

|

SU1409464A1 |

| Литьевая форма для изготовления полых изделий из термопластов | 1972 |

|

SU476172A1 |

| Форма для изготовления полых изделий из вспенивающихся материалов | 1980 |

|

SU910438A1 |

| Универсальный блок для литьевого прессования изделий из полимеров | 1985 |

|

SU1549766A1 |

| МНОГОГНЕЗДНАЯ СТАЦИОНАРНАЯ ПРЕСС-ФОРМА С ГОРИЗОНТАЛЬНЫМ И ВЕРТИКАЛЬНЫМ РАЗЪЕМАМИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2011 |

|

RU2475357C1 |

| Литьевая пресс-форма для изготовления изделий из полимерных материалов | 1978 |

|

SU706247A1 |

| Литьевая форма | 1986 |

|

SU1353635A1 |

Авторы

Даты

1979-02-25—Публикация

1976-09-14—Подача