Изобретение относится к технологическому оборудованию, используемому при переработке термопластичных материалов литьем под давлением, при изготовлении изделий с выступами, углублениями или отверстиями, направление которых не совпадает с направлением прессования, например деталей типа поршней пневматических и гидравлических устройств. В связи с новыми разработками указанные детали, взамен металлических, изготавливаются из полимеров и широко применяются в автомобильной промышленности, сельхозмашиностроении и во многих других отраслях.

Известна пресс-форма (Лейкин Н.Н. Конструирование пресс-форм для изделий из пластических масс. - Л.: Машгиз, 1961 - 168 с.: ил.), которая состоит из подвижной и неподвижной частей, двух полуматриц, содержащих наружную клиновую поверхность, контактирующую с внутренней клиновой поверхностью обоймы, удерживающей полуматрицы в сомкнутом состоянии, механизма приведения в возвратно-поступательное движение полуматриц, знаков, оформляющих отверстия в изделиях в направлении смыкания пресс-формы. Контактирующие поверхности полуматриц и обоймы соединены между собой с помощью наклонных Т-образных выступов на полуматрицах и пазов на обойме. Толкатели полуматриц одним концом закреплены на диске выталкивания, на втором конце установлены в направляющую втулку и выполнены в виде Т-образного выступа, который входит в соответствующий паз полуматрицы, со свободой перемещения полуматрицы в направлении, перпендикулярном оси смыкания пресс-формы. При движении диска выталкивания вместе с ним перемещаются толкатели и полуматрицы. Полуматрицы при этом выталкиваются из обоймы и раздвигаются в стороны относительно друг друга. После того как полуматрицы раскроются полностью, изделия снимается со знаков вручную.

Наиболее близкой по технической сущности является пресс-форма (Филатов В.И., Корсаков В.Д. Технология подготовки процессов формования изделий из пластмасс. - Л.: Политехника, 1991. 352 с.: ил.) прямого прессования изделий, содержащая подвижную и неподвижную части. В неподвижной части установлены полуматрицы пресс-формы, закрепляемые в клиньях и механически размыкаемые и смыкаемые при возвратно-поступательном движении клиньев. Клинья при этом перемещаются по наклонным пазам обоймы при помощи четырех тяг, шарнирами связанных с клиньями. В нижней части клиньев установлена плита съема изделия со знака, закрепленного в неподвижной части пресс-формы. При подъеме клинья расходятся, перемещая вверх и в стороны прикрепленные к ним полуматрицы, а также поднимают плиту съема. Отпрессованное изделие поднимается вместе с полуматрицами вверх. После того как полуматрицы раскроются, изделия снимаются со знаков с помощью плиты съема.

Недостатками этой пресс-формы являются невысокие: надежность, долговечность, производительность и качество формуемых изделий. Это обусловлено отсутствием направляющих между полуматрицами, а также наличием шарнирного соединения клиньев с толкателями. Поверхности скольжения клиньев и шарнирные соединения нагружены усилиями размыкания и смыкания полуматриц. Из-за износа в шарнирных соединениях и клиновых направляющих в процессе работы пресс-формы возможно появление зазора в стыке полуматриц, а следовательно, облоя на изделиях и искажения их конфигурации. Изделие из пресс-формы извлекается вручную, что неудобно и небезопасно.

Перед авторами стояла задача разработки конструкции пресс-формы для литья изделий под давлением, работающая в автоматическом режиме, повышения качества формуемых изделий, повышения надежности и долговечности работы пресс-формы с большей производительностью, а также расширения технологических возможностей предлагаемой конструкции.

Это достигается тем, что в пресс-форме, состоящей из подвижной и неподвижной частей, толкателей, двух полуматриц, имеющих наружную коническую (или клиновую) поверхность, контактирующую с внутренней конической (или клиновой) поверхностью обоймы смыкания полуматриц, механизма приведения в возвратно-поступательное движение полуматриц и знаков, оформляющих отверстия в изделиях в направлении смыкания пресс-формы, полуматрицы связаны между собой с помощью двух направляющих штифтов, а толкатели скреплены, каждый, одним концом с полуматрицами и установлены в направляющих втулках под углом α, каждый симметрично относительно оси пресс-формы. Углы конусов (или клиньев), наружного полуматриц и внутреннего обоймы смыкания полуматриц, выбраны одинаковыми, равными β и большими на 3…4° относительно α - угла установки толкателей. Заданное условие β>α на 3…4° обеспечивает плавное, без скольжения друг по другу, относительное перемещение конических (или клиновых) поверхностей полуматриц и обоймы смыкания полуматриц в процессе их размыкания и смыкания.

Сущность изобретения состоит в том, что в предлагаемой пресс-форме устройство размыкания и смыкания полуматриц расположено в ее подвижной части и работает автоматически за счет того, что толкатели установлены во втулках, как в направляющих, симметрично относительно оси пресс-формы, под углом α, составляющим 15…25°, и скреплены одним концом с полуматрицами, а противоположные концы толкателей выполнены с Т-образными выступами, контактирующими с аналогичными пазами опор. Контактирующие конусные поверхности полуматриц (в сомкнутом их состоянии) и обоймы смыкания выполняются под углом β, который принимается больше угла α на 3…4°.

Сущность предложенных решений поясняются чертежами.

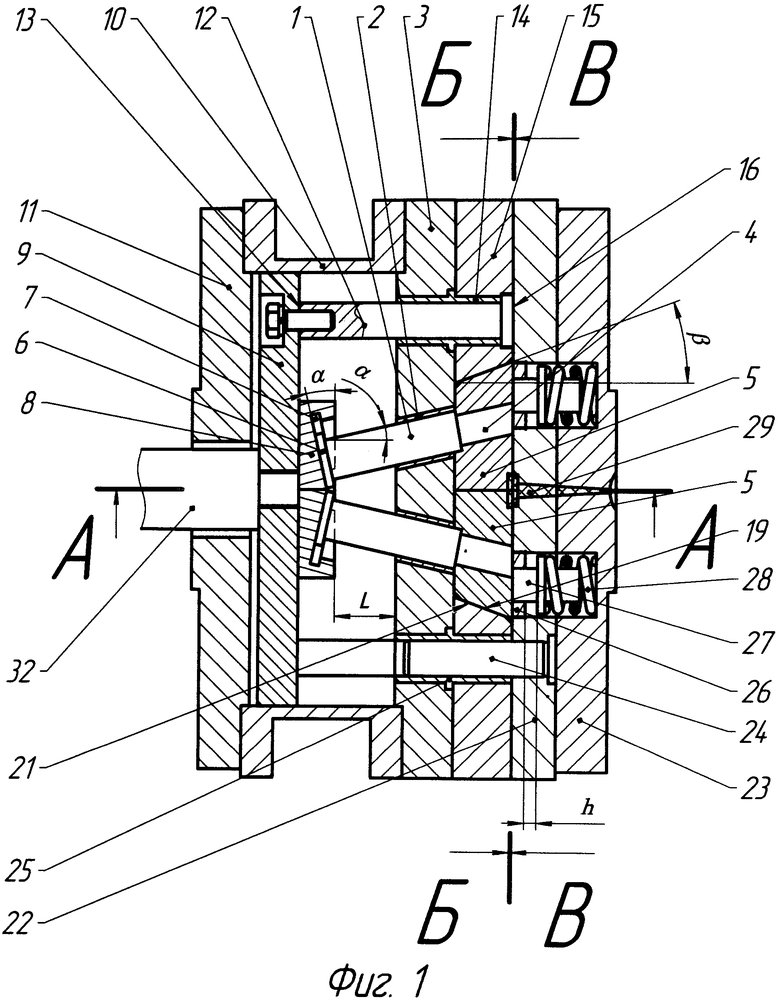

На фиг.1 изображена пресс-форма в сомкнутом состоянии в разрезе по осям толкателей.

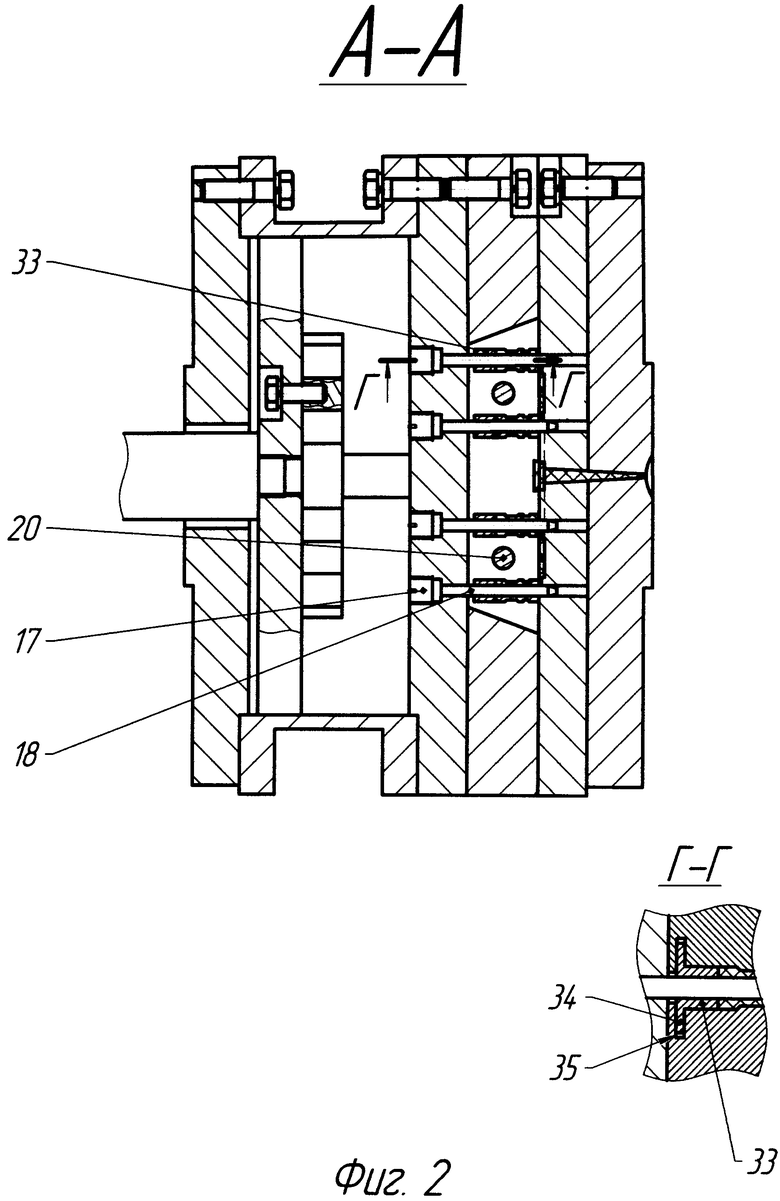

На фиг.2 (разрезы А-А, Г-Г) показаны разрезы по осям знаков, оформляющих отверстия изделий и выталкивающих втулок.

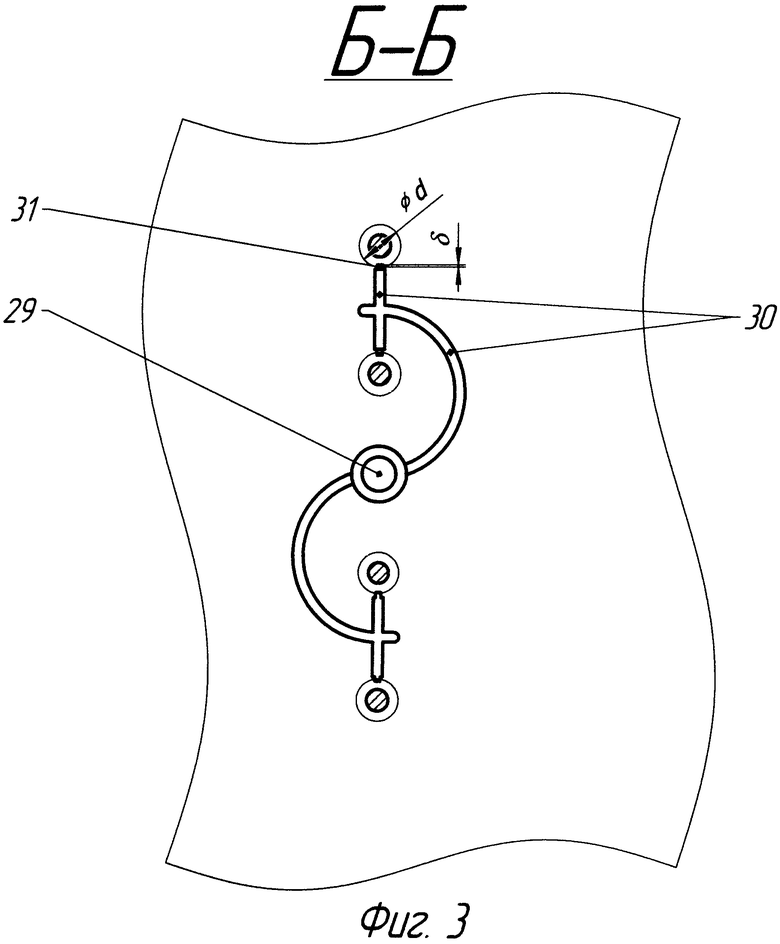

На фиг.3 (разрез Б-Б) показан вид (по разъему пресс-формы) на неподвижную часть пресс-формы и литьевые каналы.

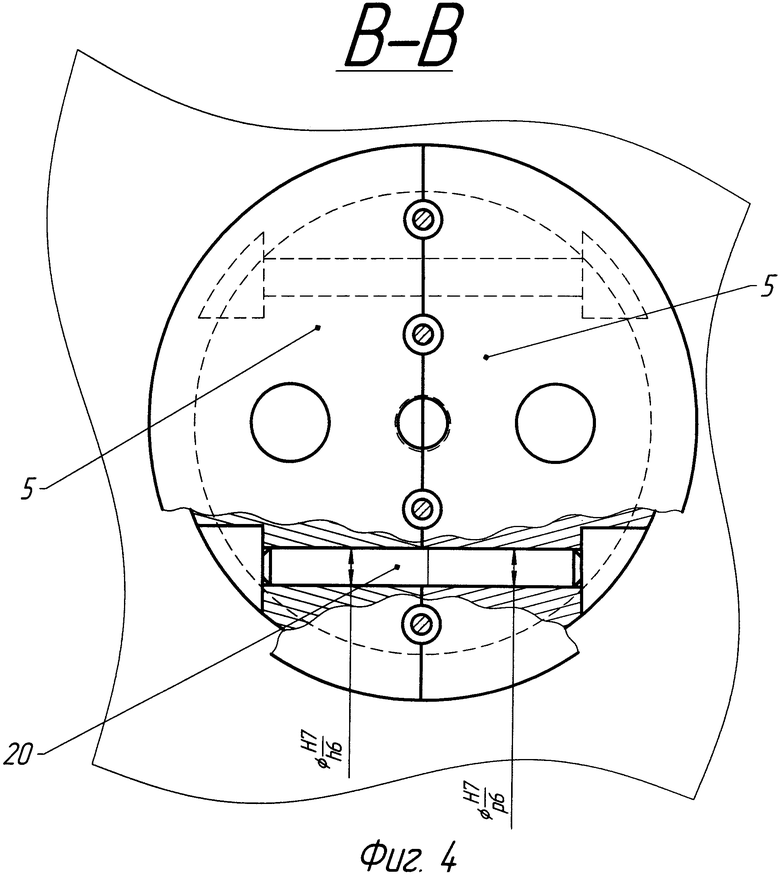

На фиг.4 (разрез В-В) показан вид (по разъему пресс-формы) на полуматрицы с направляющими штифтами между ними.

Пресс-форма состоит из подвижной части, содержащей автоматическое устройство размыкания и смыкания полуматриц. Устройство снабжено двумя толкателями 1 цилиндрической формы, симметрично расположенными относительно оси пресс-формы. Толкатели установлены в направляющих втулках 2, запрессованных в среднюю плиту 3, каждая под углом α относительно оси пресс-формы. Толкатели цилиндрическим концом 4 скреплены с полуматрицами 5, вторым Т-образным концом 6 установлены в соответствующие направляющие пазы 7 опор 8. Пазы 7 выполнены под углом α относительно вертикальной плоскости таким образом, что Т-образные концы 6 толкателей входят в указанные пазы 7 опор 8 и могут по ним перемещаться, опираясь торцами в дно опор. Опоры 8 скреплены с диском выталкивания 9, установленным в стакане 10, который, в свою очередь, скреплен со средней плитой 3 и задней плитой 11 подвижной части пресс-формы. Диск выталкивания 9 снабжен двумя цилиндрическими возвратными стержнями 12, скрепленными одним концом 13 с диском выталкивания 9. Стержни 12 установлены в направляющих втулках 14, закрепленными между средней 3 и передней 15 плитами. На втором конце стержней 12 выполнены выступы 16 большего диаметра, опорные поверхности которых расположены в одной плоскости с передней плитой 15. В средней плите 3 с помощью резьбовых пробок 17 закреплены знаки 18, оформляющие отверстия изделий, ось которых совпадает с направлением смыкания (размыкания) пресс-формы. Знаки проходят в полуматрицы 5, по линии их стыка, в гнезда, оформляющие поднутрения и выступы, направление которых перпендикулярно направлению смыкания пресс-формы. В передней плите 15, скрепленной со средней плитой 3, выполнено отверстие 19, имеющее поверхность в виде внутреннего конуса с углом β. С указанной поверхностью контактируют, в сомкнутом состоянии, полуматрицы 5, связанные между собой с помощью двух направляющих штифтов 20. Общая наружная поверхность 21 полуматриц 5, в сомкнутом их состоянии, выполнена в виде конуса с таким же углом β. Неподвижная часть пресс-формы содержит скрепленные между собой переднюю 22 и заднюю 23 плиты. Между указанными плитами закреплены две направляющие колонки 24, входящие при смыкании пресс-формы в направляющие втулки 25, установленные между средней 3 и передней 15 плитами подвижной части пресс-формы.

В передней 22 и задней 23 плитах с помощью гаек 26 закреплены два (или более) подпружиненных упора 27 цилиндрической формы, контактирующих торцами с полуматрицами 5, в сомкнутом их состоянии, пружина 28 сжата. Центральный впускной канал 29 выполнен в плитах 22 и 23. Разводящие 30 и впускные 31 каналы выполнены в передней плите 22. Впускной канал 31 перекрывает формуемое изделие на величину δ, значение которой назначается конструктивно.

Зависимость между параметрами угла α наклона толкателей 1, их ходом выталкивания и ходом размыкания полуматриц 5 в вертикальной плоскости определяется формулой L=H/tgα, где L - ход диска выталкивания 9, а следовательно, и толкателей, в направлении оси пресс-формы, до полного размыкания полуматриц в вертикальной плоскости; Н - ход полного размыкания каждой полуматрицы в вертикальной плоскости. Угол α наклона толкателей назначается из конструктивных соображений в пределах 15…25°. Эти значения углов обеспечивают плавную работу пресс-формы и оптимальный ход толкателей при размыкании и смыкании полуматриц. Контактирующие конусные поверхности 21 полуматриц 5 (в сомкнутом их состоянии) и обоймы 19 смыкания выполняются под углом β, который принимается больше угла α на 3…4°.

Пресс-форма после заполнения ее расплавом в сомкнутом положении, изображенном на фиг.1, работает следующим образом. При размыкании пресс-формы по плоскости В-В влево перемещается подвижная часть. На величину хода h размыкания пресс-формы торцы упоров 27 остаются в контакте с полуматрицами 5 под действием усилия пружин 28. Усилие пружин 28 и ход h выбираются конструктивно. Усилие пружин должно быть больше усилия, требуемого для извлечения центрального литника 29 из неподвижной части пресс-формы и усилия снятия изделий со знаков 18. Это гарантирует извлечение центрального литника при размыкании пресс-формы.

При дальнейшем размыкании пресс-формы упор 32, соединенный с диском выталкивания 9, упирается в ограничитель литьевой машины. Диск выталкивания 9 начинает перемещаться в стакане 10 вместе со скрепленными с ним опорами 8 толкателей 1 и возвратными стержнями 12. Толкатели 1, скрепленные с полуматрицами 5, перемещаются по направляющим втулкам 2 и скользят торцами по дну опор 8, от оси пресс-формы к периферии. Скрепленные с толкателями 1 полуматрицы 5 выдвигаются из отверстия 19 плиты 15. Полуматрицы 5, одновременно с выдвижением из отверстия 19 размыкаются в вертикальной плоскости, скользя друг относительно друга по направляющим штифтам 20. При этом происходит одновременное снятие изделий со знаков 18 с помощью выталкивающих втулок 33 и освобождение изделий от полуматриц 5. Втулки 33 за счет наличия выступов 34 остаются в контакте с пазами 35 полуматриц 5 в процессе их размыкания и смыкания. После снятия изделий со знаков 18 и освобождения изделий от каждой полуматрицы 5 на величину Н=d/2+3…4 мм, где d - наружный диаметр формуемого изделия, изделия выпадают из пресс-формы. При этом опоры 8 соприкасаются со средней 3 плитой подвижной части пресс-формы.

Далее, при смыкании пресс-формы, диск выталкивания 9 за счет скрепления его с возвратными стержнями 12 при упоре их в переднюю 22 плиту возвращается в исходное положение. Одновременно возвращаются в исходное положение толкатели 1, соединенные подвижно с опорами 8, скрепленными с диском 9. Полуматрицы 5, скрепленные с толкателями 1, смыкаются, возвращаясь в отверстие 19 плиты 15, скользя по направляющим штифтам 20 относительно друг друга. В исходное положение возвращаются втулки 33. Заданное условие β>α на 3…4° обеспечивает плавное, без скольжения друг по другу, относительное перемещение поверхности 21 полуматриц 5 и поверхности отверстия 19 плиты 15 в процессе их размыкания и смыкания. После заполнения пресс-формы расплавом процесс повторяется.

Таким образом, из описания видно, что предлагаемая конструкция пресс-формы содержит автоматическое устройство выдвижения и возврата полуматриц в обойму смыкания, а так же размыкание и смыкание полуматриц в вертикальной плоскости разъема, с одновременным съемом изделий со знаков с помощью втулок 33 выталкивания.

Многогнездная стационарная пресс-форма с горизонтальным и вертикальным разъемами для литья под давлением изделий типа поршней была изготовлена на предприятии ФГУП ОКТБ «Орион» и прошла испытания, подтвердившие ее работоспособность.

На основании вышеизложенного и с учетом проведенных патентного и научно-технических поисков считаем, что разработанная авторами конструкция пресс-формы может быть признана изобретением и защищена патентом Российской Федерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015020C1 |

| Литьевая форма для изготовления полимерных изделий | 1988 |

|

SU1676818A1 |

| Литьевая пресс-форма | 1974 |

|

SU574897A1 |

| Литьевая форма для изготовления изделий из полимерных материалов | 1983 |

|

SU1165591A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ПОДНУТРЕИИЯМИ ИЗ ПЛАСТМАСС | 1971 |

|

SU414123A1 |

| Литьевая форма для изделий из полимерных материалов | 1989 |

|

SU1765023A1 |

| ЛИТЬЕВАЯ ФОРМА | 1991 |

|

RU2011523C1 |

| Литьевая форма для изготовления изделий с поднутрениями из пластических масс | 2017 |

|

RU2664874C1 |

| Литьевая форма для изготовления полимерных изделий | 1986 |

|

SU1435465A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

Изобретение относится к конструкциям многоместных пресс-форм для литья под давлением. Изобретение позволит повысить качество формуемых изделий, надежность и долговечность пресс-формы. Многогнездная стационарная пресс-форма с горизонтальным и вертикальным разъемами для литья под давлением содержит подвижную и неподвижную части, толкатели, две полуматрицы с наружной конической или клиновой поверхностью, обоймы смыкания полуматриц, механизм приведения в возвратно-поступательное движение полуматриц и знаки, оформляющие отверстия в изделиях, в направлении смыкания пресс-формы. Полуматрицы связаны между собой с помощью двух направляющих штифтов. Толкатели скреплены одним концом с полуматрицами и установлены под углом α, равным 15…25°, в направляющих втулках, симметрично относительно оси пресс-формы, при этом углы β конусов или клиньев - наружного полуматриц и внутреннего обоймы смыкания полуматриц - одинаковы и на 3…4° больше угла α. 4 ил.

Многогнездная стационарная пресс-форма с горизонтальным и вертикальным разъемами для литья под давлением, состоящая из подвижной и неподвижной частей, толкателей, двух полуматриц с наружной конической (или клиновой) поверхностью, обоймы смыкания полуматриц, механизма приведения в возвратно-поступательное движение полуматриц, и знаков, оформляющих отверстия в изделиях, в направлении смыкания пресс-формы, отличающаяся тем, что полуматрицы связаны между собой с помощью двух направляющих штифтов, а толкатели скреплены одним концом с полуматрицами и установлены под углом α, равным 15…25°, в направляющих втулках, симметрично относительно оси пресс-формы, при этом углы β конусов (или клиньев) наружного полуматриц и внутреннего обоймы смыкания полуматриц одинаковы и на 3…4° больше угла α.

| Филатов В.И | |||

| и др | |||

| Технология подготовки процессов формования изделий из пластмасс | |||

| - Л.: ПОЛИТЕХНИКА, 1991, с.352 | |||

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2068316C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2026142C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2010667C1 |

| RU 2002575 C1, 15.11.1993 | |||

| WO 03076107 A1, 18.09.2003. | |||

Авторы

Даты

2013-02-20—Публикация

2011-07-20—Подача