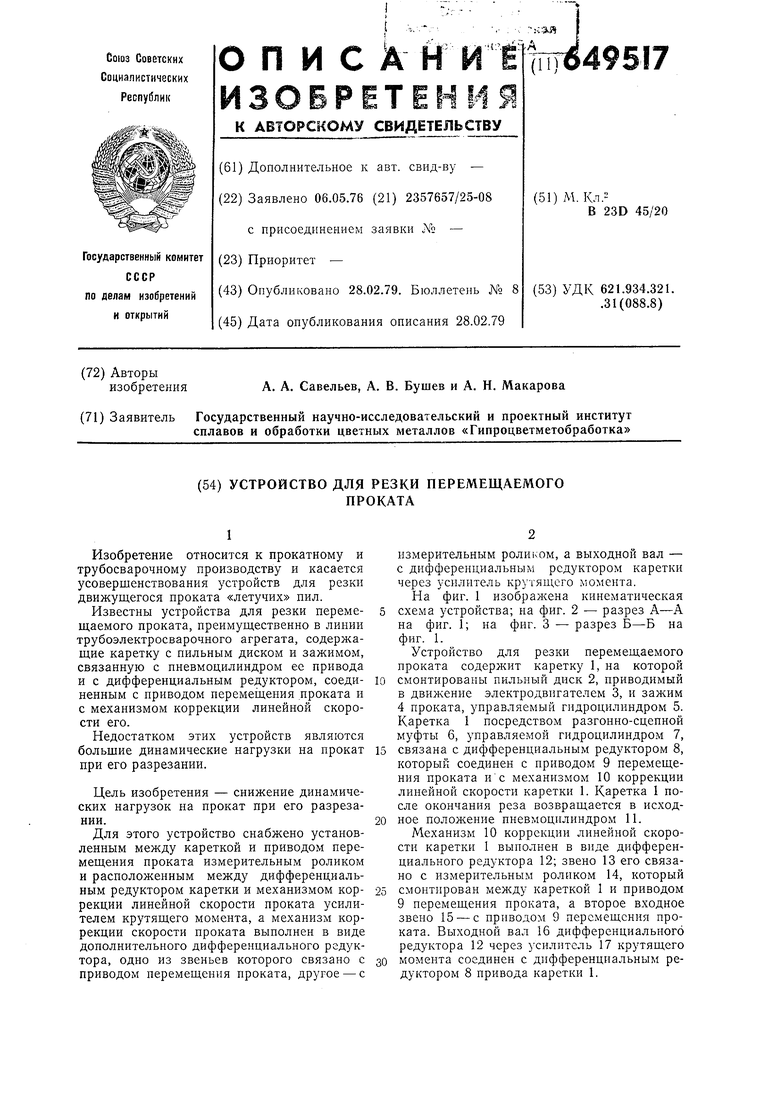

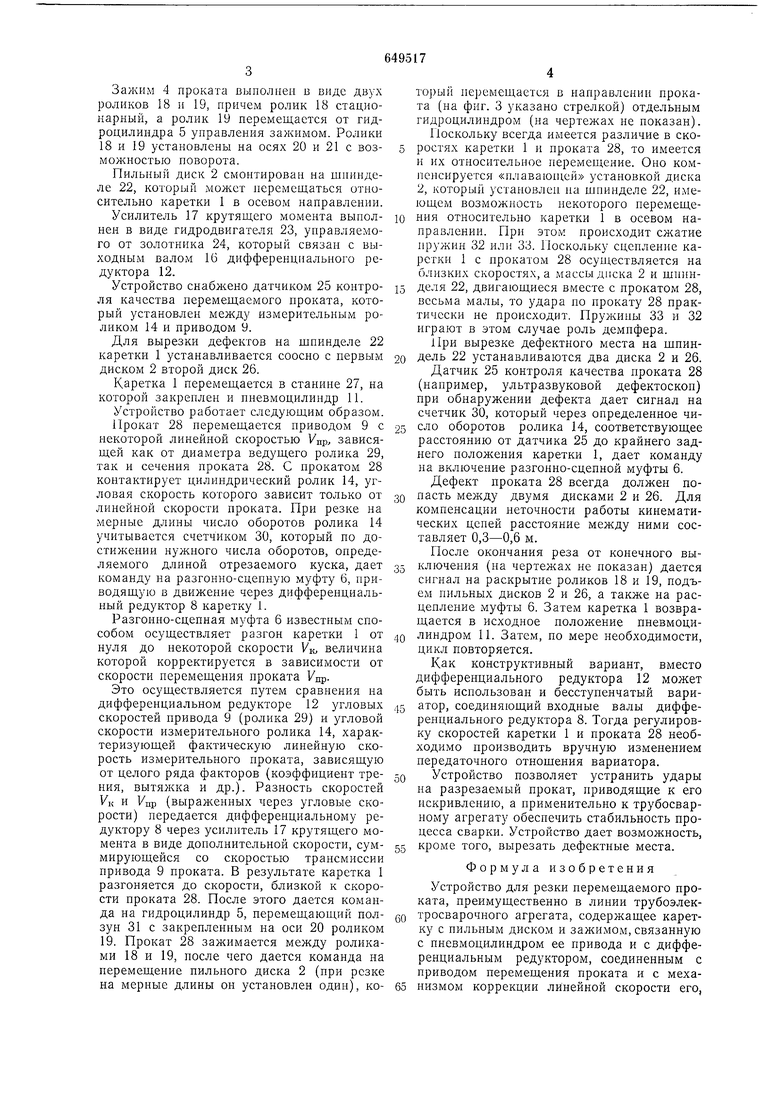

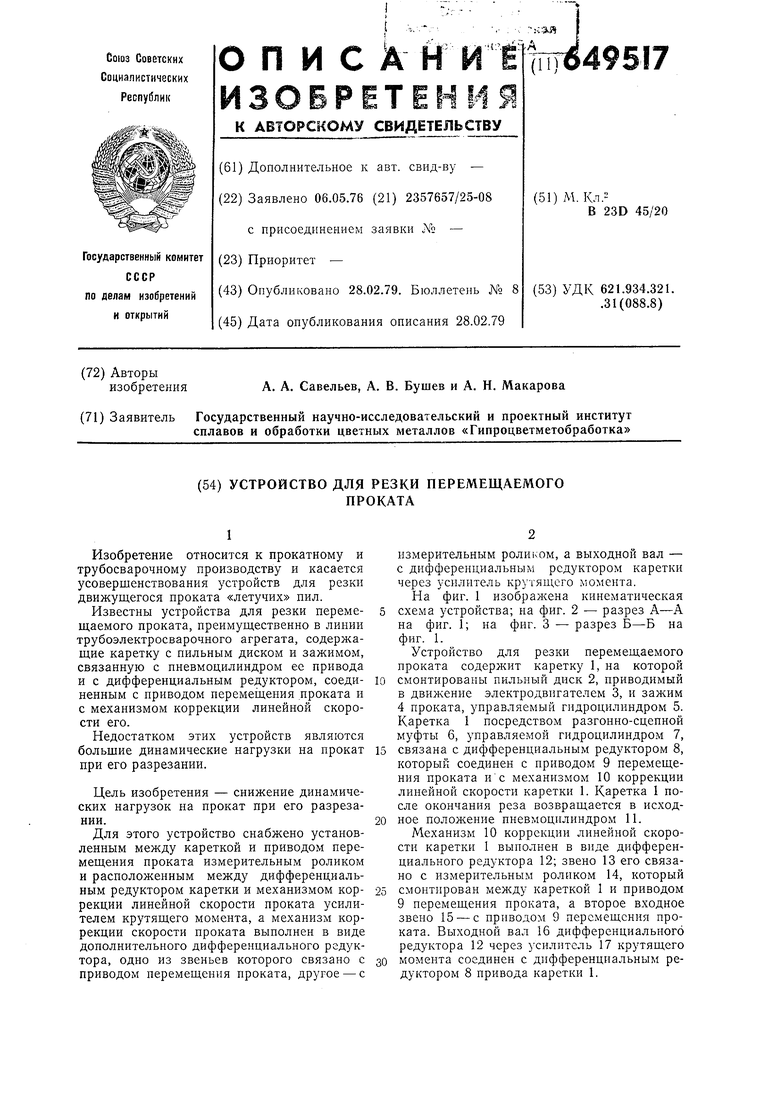

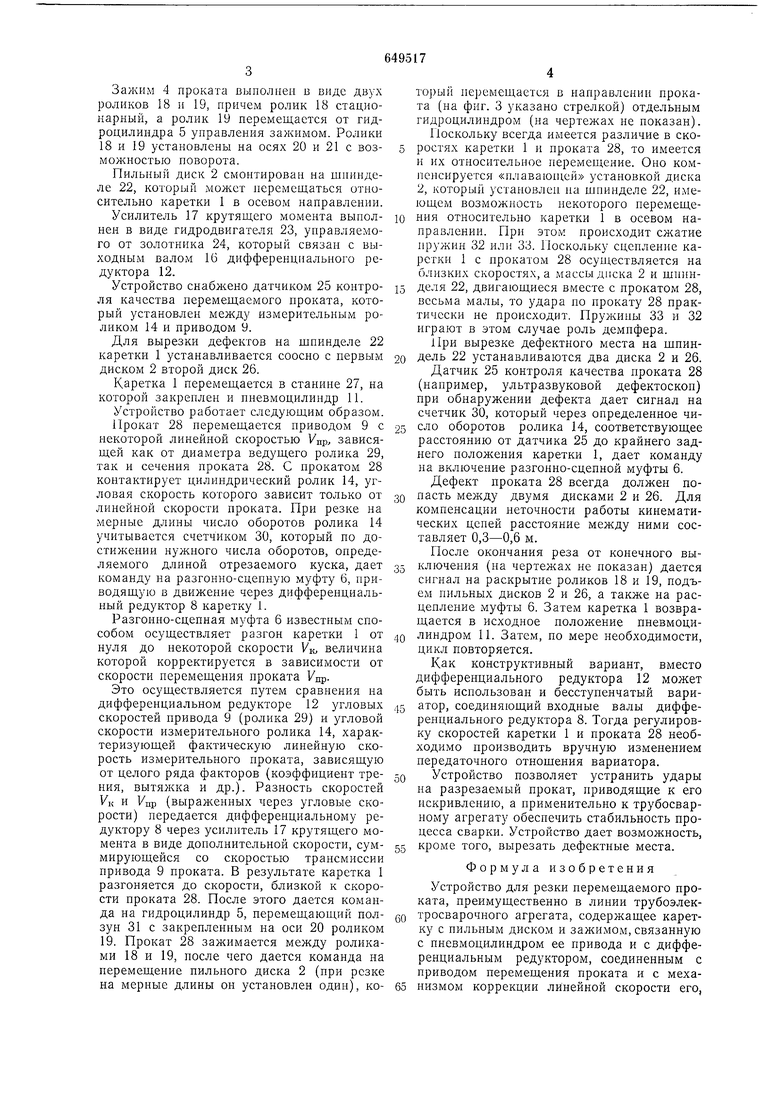

Зажим 4 проката выполнен в виде двух роликов 18 и 19, причем ролик 18 стационарный, а ролик 19 перемещается от тидроцилиндра 5 управления зажимом. Ролики 18 и 19 установлены на осях 20 и 21 с возможностью поворота.

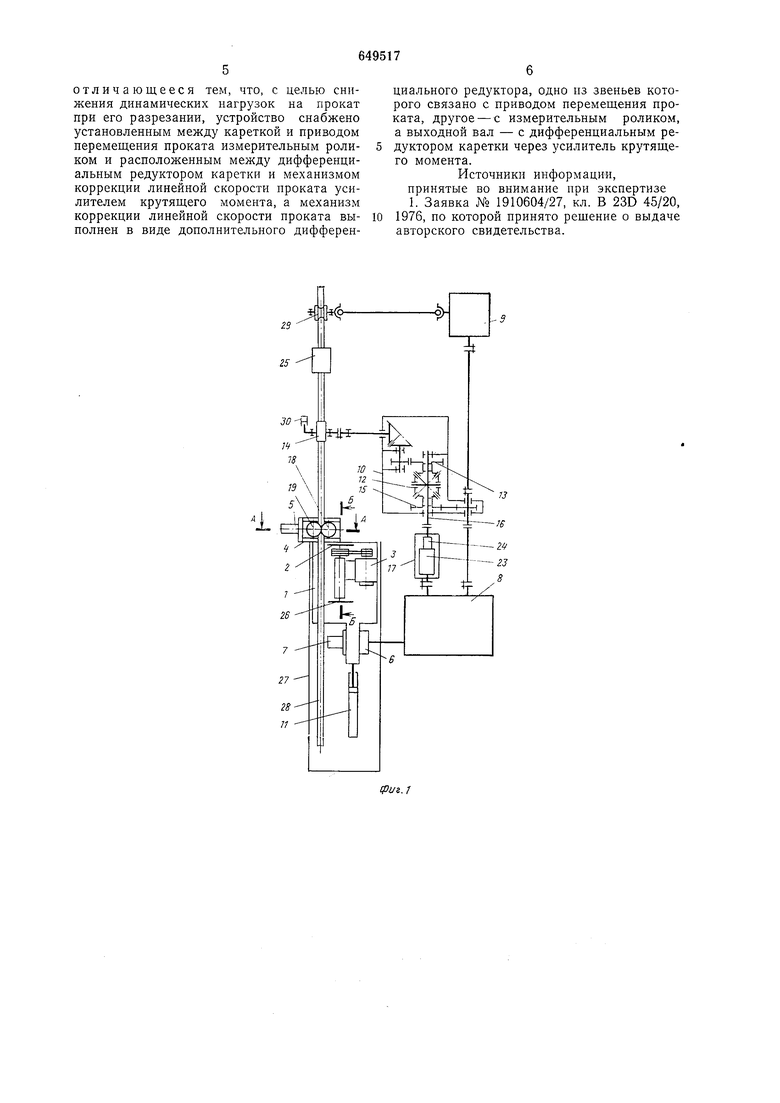

Пильиый диск 2 смоитирован на шпинделе 22, который может перемещаться относительно кареткн 1 в осевом направленнн. Усилитель 17 крутящего момента выполнен в виде гидродвигателя 23, управляемого от золотника 24, который связан с выходным валом 16 дифференциального редуктора 12.

Устройство снабжено датчиком 25 контроля качества перемещаемого проката, который установлен между измерительным ролнком 14 и приводом 9.

Для вырезки дефектов на щпинделе 22 каретки 1 устанавливается соосно с первым диском 2 второй диск 26.

Каретка 1 перемещается в станине 27, на которой закреплен и пневмоцилиндр И. Устройство работает следующим образом. Прокат 28 перемещается приводом 9 с некоторой линейной скоростью 1/пр, зависящей как от диаметра ведущего ролика 29, так и сечения проката 28. С прокатом 28 контактирует цилиндрический ролик 14, угловая скорость которого зависит только от линейной скорости проката. При резке на мерные длины число оборотов ролика 14 учитывается счетчиком 30, который по достижении нужного числа оборотов, определяемого длиной отрезаемого куска, дает команду на разгонно-сцепную муфту 6, приводящую в движение через дифференциальный редуктор 8 каретку 1.

Разгонно-сцепная муфта 6 известным способом осуществляет разгон каретки 1 от нуля до некоторой скорости УК, величина которой корректируется в зависимости от скорости неремещения проката 1/пр.

Это осуществляется путем сравнения на дифференциальном редукторе 12 угловых скоростей привода 9 (ролика 29) и угловой скорости измерительного ролика 14, характеризующей фактическую линейную скорость измерительного проката, зависящую от целого ряда факторов (коэффициент трения, вытяжка и др.). Разность скоростей УК и 1/пр (выраженных через угловые скорости) передается дифференциальному редуктору 8 через усилитель 17 крутящего момента в виде дополнительной скорости, суммирующейся со скоростью трансмиссии привода 9 проката. В реззльтате каретка 1 разгоняется до скорости, близкой к скорости проката 28. После этого дается команда на гидроцилиндр 5, перемещающий ползун 31 с закрепленным на оси 20 роликом 19. Прокат 28 зажимается между роликами 18 и 19, после чего дается команда на перемещение пильного диска 2 (при резке на мерные длины он установлен один), который неремещается в направлении проката (на фиг. 3 указано стрелкой) отдельным гидроцилиндром (на чертежах не показан). Поскольку всегда имеется различие в скоростях каретки 1 и проката 28, то имеется и их относительное перемепдение. Оно компенсируется «п.чаваюн1,ей установкой диска 2, который установлен па шпинделе 22, имеющем возможность некоторого перемещения относительно каретки 1 в осевом направлении. При этом происходит сжатие пружин 32 или 33. Поскольку сцепление каретки 1 с прокатом 28 осуществляется на близких скоростях, а массы диска 2 и шпипделя 22, двигающиеся вместе с прокатом 28, весьма малы, то удара по прокату 28 практически не происходит. Пружины 33 и 32 играют Б этом случае роль демнфера. При вырезке дефектного места на шпиндель 22 устанавливаются два диска 2 и 26.

Датчик 25 контроля качества проката 28

(например, ультразвуковой дефектоскоп)

при обнаружении дефекта дает сигнал на

счетчик 30, который через определенное чиело оборотов ролика 14, соответствующее расстоянию от датчика 25 до крайнего заднего положения каретки 1, дает команду на включение разгонно-сценной муфты 6. Дефект проката 28 всегда должен попасть между двумя дисками 2 и 26. Для компенсации неточности работы кинематических цепей расстояние между ними составляет 0,3-0,6 м. После окончания реза от конечного выключения (на чертежах не показан) дается сигнал на раскрытие роликов 18 и 19, подъем пильных дисков 2 и 26, а также на расцепление муфты 6. Затем каретка 1 возвращается в исходное положение пневмоцилиндром И. Затем, по мере необходимости, цикл повторяется.

Как конструктивный вариант, вместо дифференциального редуктора 12 может быть использован и бесступенчатый вариатор, соединяющий входные валы дифференциального редуктора 8. Тогда регулировку скоростей каретки 1 и проката 28 необходимо производить вручную изменением передаточного отнощения вариатора.

Устройство позволяет устранить удары на разрезаемый прокат, приводящие к его искривлению, а применительно к трубосварному агрегату обеспечить стабильность процесса сварки. Устройство дает возможность,

кроме того, вырезать дефектные места.

Формула изобретения

Устройство для резки перемещаемого проката, преимущественно в линии трубоэлектросварочного агрегата, содержащее каретку с пильным диском и зажимом, связанную с пневмоцилиндром ее привода и с дифференциальным редуктором, соединенным с приводом перемещения проката и с механизмом коррекции линейной скорости его,

отличающееся тем, что, с целью снижения динамических нагрузок на прокат при его разрезании, устройство снабжено установленным между кареткой и приводом перемещения проката измерительным роликом и расположенным между дифференциальным редуктором каретки и механизмом коррекции линейной скорости проката усилителем крутящего момента, а механизм коррекции линейной скорости проката выполнен в виде дополнительного дифференциального редуктора, одно из звеньев которого связано с приводом перемещения проката, другое - с измерительным роликом, а выходной вал - с дифференциальным редуктором каретки через усилитель крутящего момента.

Источники информации, принятые во внимание при экспертизе 1. Заявка № 1910604/27, кл. В 23D 45/20, 1976, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕТУЧАЯ ПИЛА ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 1997 |

|

RU2167747C2 |

| Устройство для резки движущегосяпРОКАТА | 1979 |

|

SU848197A1 |

| Летучая пила для резки движущегося проката | 1981 |

|

SU1042917A1 |

| Устройство для резки непрерывно-движущегося проката | 1973 |

|

SU875727A1 |

| ЛЕТУЧАЯ ПИЛА ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 2003 |

|

RU2240898C1 |

| Устройство для сборки резьбовых соединений | 1990 |

|

SU1803317A1 |

| Автоматический центр распила | 2017 |

|

RU2668314C1 |

| Резьбонарезная головка | 1988 |

|

SU1690979A1 |

| Устройство для измерения крутящего момента | 1989 |

|

SU1642282A1 |

| Линия для оребрения труб методом спиральной навивки ленты | 1989 |

|

SU1690885A1 |

.|к

Z3

fc

7J

Авторы

Даты

1979-02-28—Публикация

1976-05-04—Подача