1

Изобретение относится к области электрохимической обработки металлов и может быть исиользовано нри электрохимическом хонинговании отверстий в деталях.

Известно устройство для электрохимического хонингования, в котором обеснечивается ноддержание в ироцессе обработки постоянства рабочего зазора между катодом-инструментом и поверхностью обрабатываемой детали за счет разжимного устройства, состоящего из двух разжимных конусов, контактирующих одновременно с катодными пластинами и держателями хонинговальных брусков, вследствие чего нрп осевом перемещении разжимного устройства происходит одновременное радиальное перемещение держателей хонинговальных брусков и катодных пластин на одинаковую величину 1.

Однако такое устройство обеспечивает ПОСТОЯНСТВО рабочего зазора только в случае полного отсутствия износа хонинговальных брусков. При съеме больщих припусков при электрохимическом хонинговании происходит значительный износ хонинговальных брусков, вследствие чего при радиальном перемещении катодных нластин и хонинговальных брусков на одинаковую величину В процессе обработки фоисход 1т постепенное уменьшение рабочего зазора

между катодными пластинамн и обрабатываемой поверхностью, что приводит к нестаб 1лы1ост 1 процесса, возникновению коротких замыканий и, как следствие, к выходу

из строя инструмента и детали.

Целью изобретения является повышение точности процесса обработки за счет обеспечения оптимального зазора мелхду обрабатываемой поверхностью детали и рабочей

поверхностью катодных пластин.

Для этого В предлагаемой хонинговальиой головке один из разжимных конусов связан с держателями хонинговальных брусков, а другой - с катодными пластинаМП, причем образуюп1,ая конуса, связанного с катодными пластинами, спрофилирована по гиперболической кривой. Кроме того, копус, связанный с катодными пластинами, может быть выполнен с возможностью осевого неремещения относительно конуса, связанного с держателями хонпнговальиых брусков.

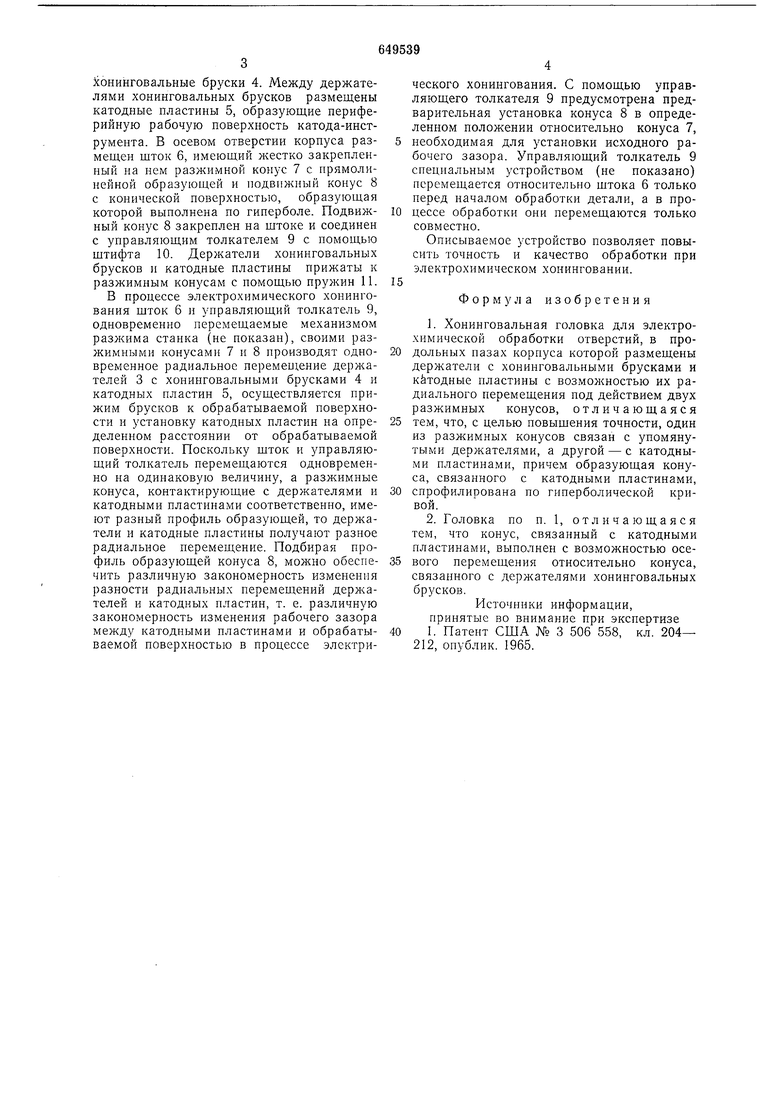

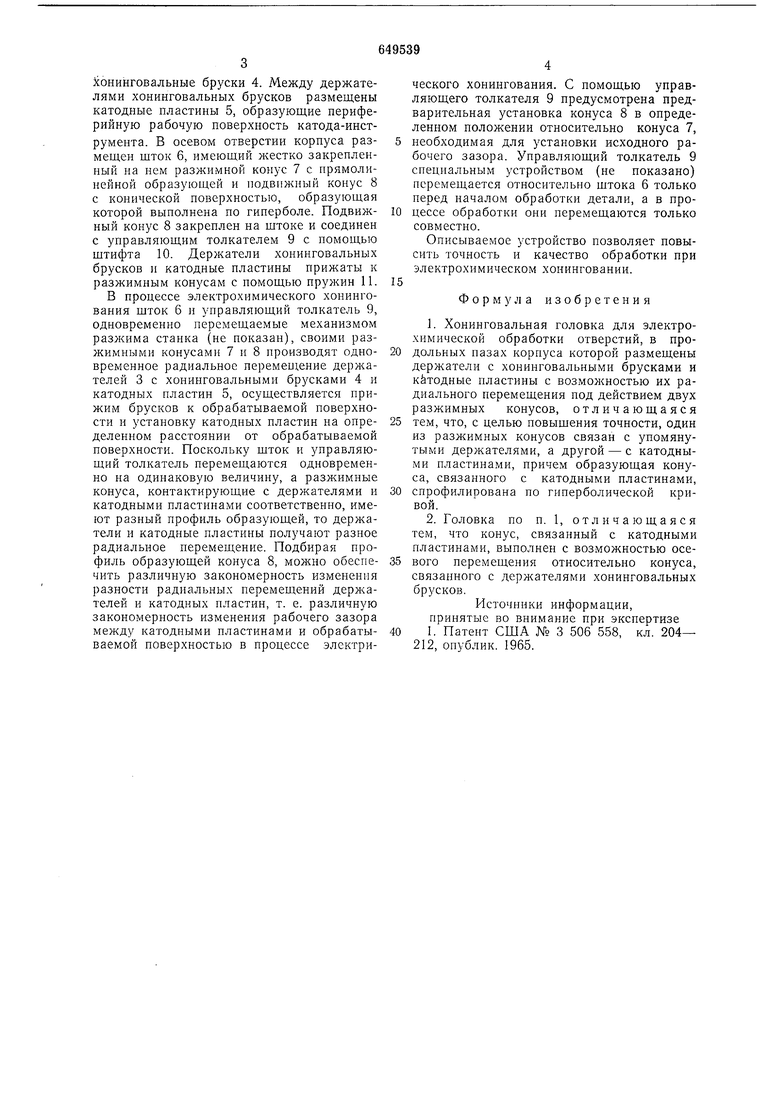

На фиг. 1 изображена опиеываемая хонпнговальная головка; на фиг. 2 - сечение

А-А на фиг. 1; на фиг. 3 - сеченпе Б-Б на фиг. 1.

Хонинговальная головка содержит корпус 1 с продольными пазамп и оссным отверстием. В сквозные р.родольиые пазы 2 входят держатели 3, на которых закреплены

)(онинговальные бруски 4. Между держателями хонинговальных брусков размещены катодные пластины 5, образующие периферийную рабочую поверхность катода-инструмента. В осевом отверстии корпуса размещен шток 6, имеющий жестко закрепленный на нем разжимной конус 7 с прямолинейной образующей и подвижный конус 8 с конической поверхностью, образующая которой выполнена по гиперболе. Подвижный конус 8 закреплен на штоке и соединен с управляющим толкателем 9 с помощью штифта 10. Держатели хонинговальных брусков и катодные пластины прижаты к разжимным конусам с помощью пружин 11. В процессе электрохимического хониигования шток 6 и управляющий толкатель 9, одновременно перемещаемые механизмом разжима станка (не показан), своими разжимными конусами 7 и 8 производят одновременное радиальное перемеп1,ение держателей 3 с хонинговальными брусками 4 и катодных пластпн 5, осуществляется прижим брусков к обрабатываемой поверхности и установку катодных пластин на определенном расстоянии от обрабатываемой поверхности. Поскольку шток и управляющий толкатель перемещаются одновременно на одинаковую величину, а разл имные конуса, контактирующие с держателями и катодными пластинами соответственно, имеют разный профиль образующей, то держатели и катодные пластины получают разное радиальное перемещение. Подбирая профиль образующей конуса 8, можно обеспечить различную закономерность изменения разности радиальных перемещений держателей и катодных иластин, т. е. различную закономерность изменения рабочего зазора между катодными пластинами и обрабатываемой поверхностью в процессе электрического хонингования. С помощью управляющего толкателя 9 предусмотрена предварительная установка конуса 8 в определенном положении относительно конуса 7, необходимая для установки исходного рабочего зазора. Управляющий толкатель 9 специальным устройством (не показано) перемещается относительно щтока 6 только перед началом обработки детали, а в процессе обработки они перемещаются только совместно.

Описываемое устройство позволяет повысить точность и качество обработки при электрохимическом хонинговании.

Формула изобретения

1.Хонинговальная головка для электрохимической обработки отверстий, в продольных пазах корпуса которой размещены держатели с хонинговальными брусками и катодные пластины с возможностью их радиального перемещения под действием двух разжимных конусов, отличающаяся

тем, что, с целью повыщения точности, один из разлсимных конусов связан с упомянутыми держателями, а другой - с катодными пластинами, причем образующая конуса, связанного с катодными пластинами,

спрофилирована по гиперболической кривой.

2.Головка по п. 1, отличающаяся тем, что конус, связанный с катодными пластинами, выполнен с возможностью осевого перемещения относительно конуса, связанного с держателями хонинговальных брусков.

Источники информации, принятые во внимание при экспертизе 1. Патеит США № 3 506 558, кл. 204- 212, опублик. 1965.

Л-А

фиг..

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для электрохимического хомингования | 1988 |

|

SU1547979A1 |

| Электрод-инструмент для абразивного электрохимического хонингования глухих отверстий | 1972 |

|

SU437598A1 |

| Головка для электрохимического хонингования | 1985 |

|

SU1265019A1 |

| Хонинговальная головка | 1983 |

|

SU1151401A1 |

| Хонинговальная головка для электрохимической обработки | 1980 |

|

SU929383A2 |

| Хонинговальная головка для электрохимической обработки | 1979 |

|

SU854666A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1998 |

|

RU2146594C1 |

| Устройство для электрохимического хонингования отверстий | 1984 |

|

SU1284750A1 |

| ПНЕВМАТИЧЕСКАЯ ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 2004 |

|

RU2252127C1 |

| СПОСОБ ПНЕВМОХОНИНГОВАНИЯ | 2004 |

|

RU2252126C1 |

Авторы

Даты

1979-02-28—Публикация

1975-12-22—Подача