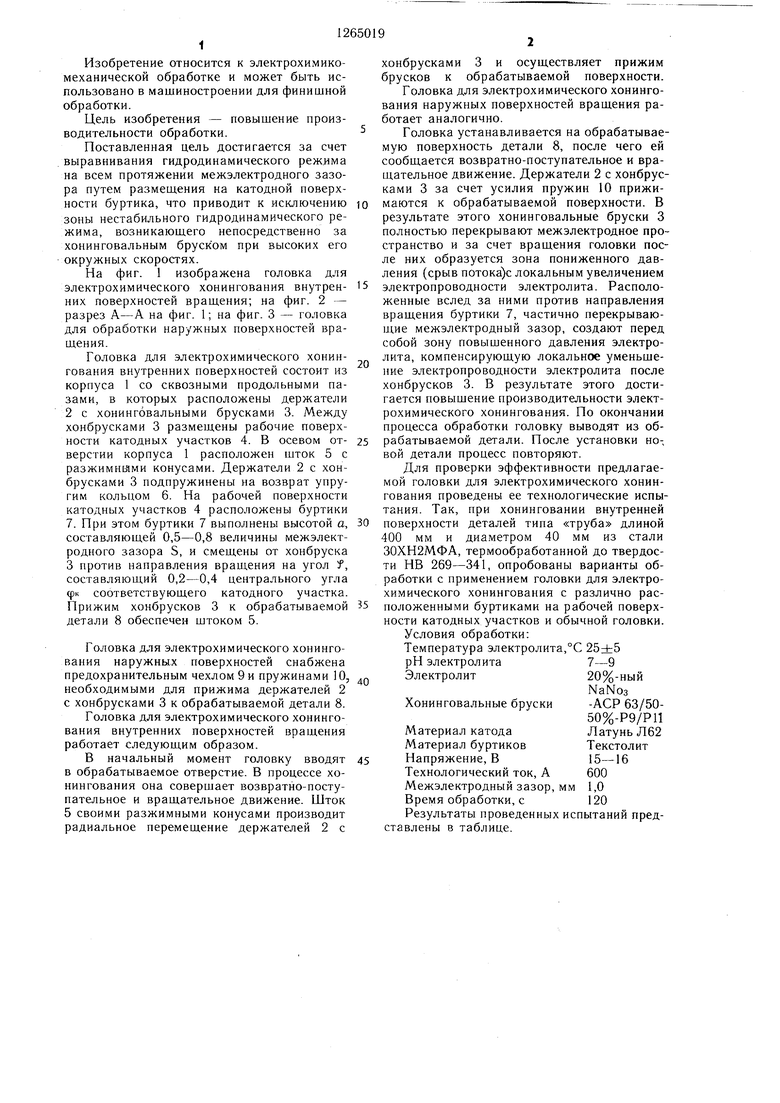

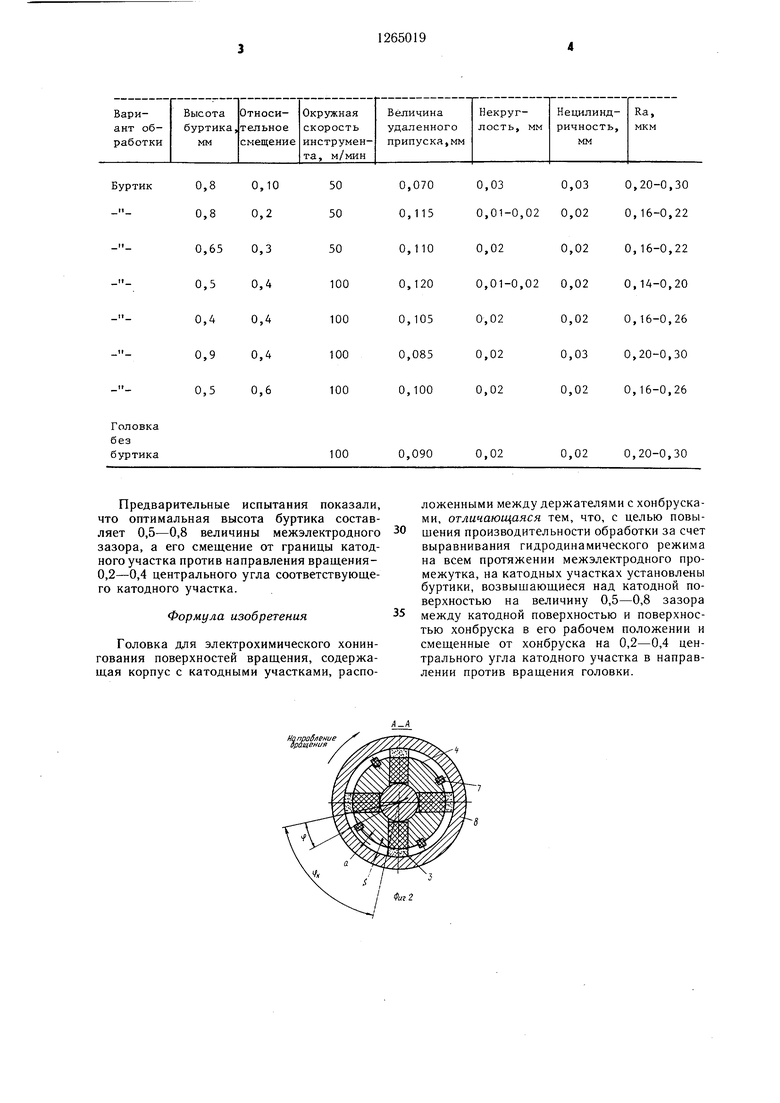

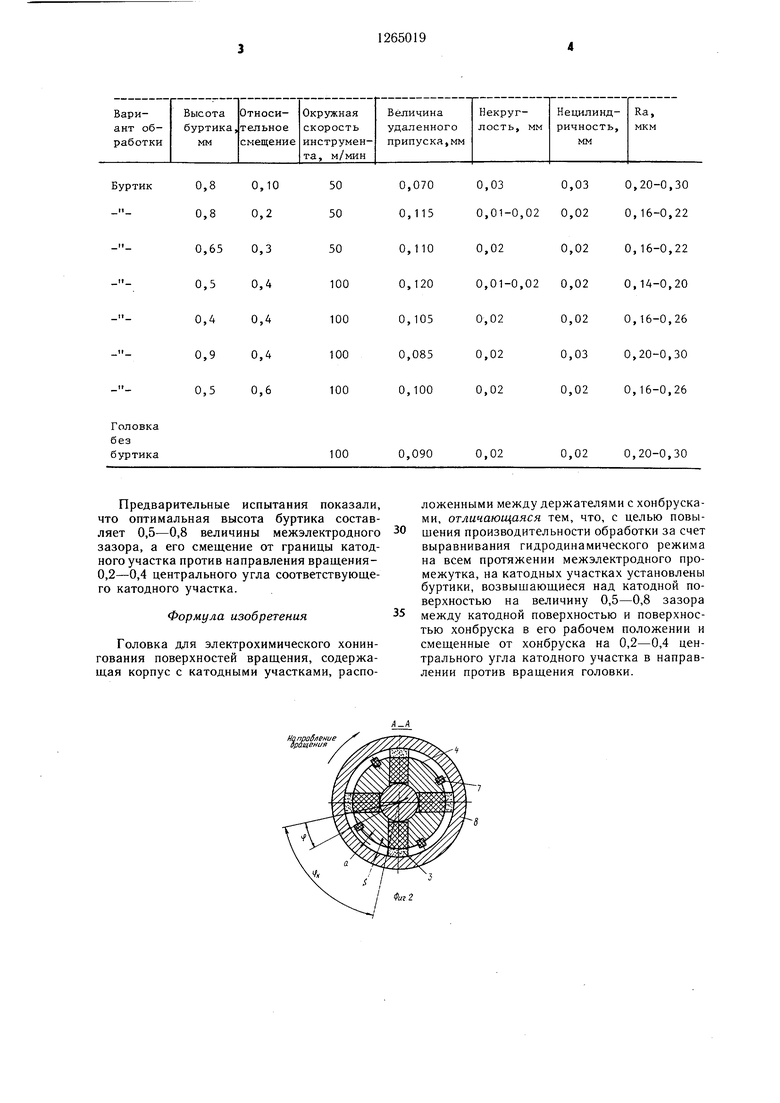

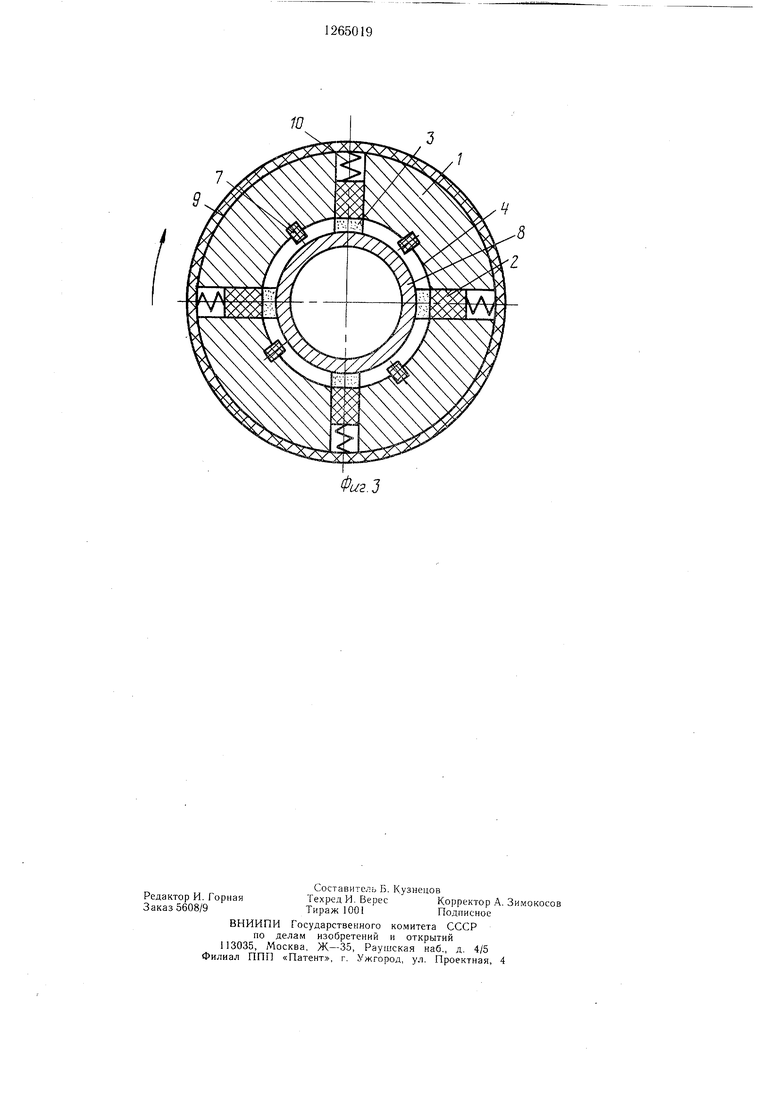

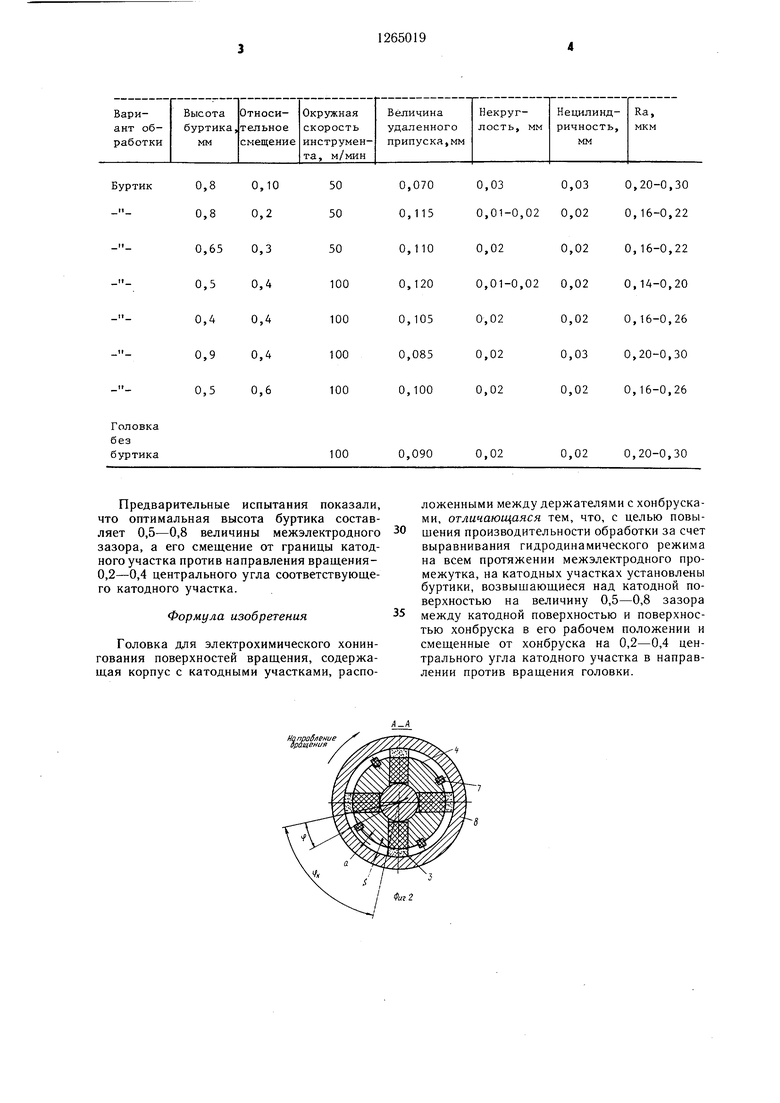

Изобретение относится к электрохимикомеханической обработке и может быть использовано в машиностроении для финишной обработки. Цель изобретения - повышение нроизводительности обработки. Поставленная цель достигается за счет выравнивания гидродинамического режима на всем протяжении межэлектродного зазора путем размеш,ения на катодной поверхности буртика, что приводит к исключению зоны нестабильного гидродинамического режима, возникаюш,его непосредственно за хонинговальным бруском при высоких его окружных скоростях. На фиг. 1 изображена головка для электрохимического хонингования внутренних поверхностей враш,ения; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - головка для обработки наружных поверхностей вращения. Головка для электрохимического хонингования внутренних поверхностей состоит из корпуса 1 со сквозными продольными пазами, в которых расположены держатели 2с хонинговальными брусками 3. Между хонбрусками 3 размещены рабочие поверхности катодных участков 4. В осевом отверстии корпуса 1 расположен шток 5 с разжимными конусами. Держатели 2 с хонбрусками 3 подпружинены на возврат упругим кольцом 6. На рабочей поверхности катодных участков 4 расположены буртики 7. При этом буртики 7 выполнены высотой а, составляющей 0,5-0,8 величины межэлектродного зазора S, и смещены от хонбруска 3против направления вращения на угол f, составляющий 0,2-0,4 центрального угла фк соответствующего катодного участка. Прижим хонбрусков 3 к обрабатываемой детали 8 обеспечен штоком 5. Головка для электрохимического хонингования наружных поверхностей снабжена предохранительным чехлом 9 и пружинами 10, необходимыми для прижима держателей 2 с хонбрусками 3 к обрабатываемой детали 8. Головка для электрохимического хонингования внутренних поверхностей вращения работает следующим образом. В начальный момент головку вводят в обрабатываемое отверстие. В процессе хонингования она совершает возвратно-поступательное и вращательное движение. Шток 5 своими разжимными конусами производит радиальное перемешение держателей 2 с хонбрусками 3 и осуществляет прижим брусков к обрабатываемой поверхности. Головка для электрохимического хонингования наружных поверхностей вращения работает аналогично. Головка устанавливается на обрабатываемую поверхность детали 8, после чего ей сообщается возвратно-поступательное и вращательное движение. Держатели 2 с хонбрусками 3 за счет усилия пружин 10 прижимаются к обрабатываемой поверхности. В результате этого хонинговальные бруски 3 полностью перекрывают межэлектродное пространство и за счет вращения головки после них образуется зона пониженного давления (срыв потока)с локальным увеличением электропроводности электролита. Расположенные вслед за ними против направления вращения буртики 7, частично перекрывающие межэлектродный зазор, создают перед собой зону повышенного давления электролита, компенсирующую локальное уменьшение электропроводности электролита после хонбрусков 3. В результате этого достигается повышение производительности электрохимического хонингования. По окончании процесса обработки головку выводят из обрабатываемой детали. После установки но-, вой детали процесс повторяют. Для проверки эффективности предлагаемой головки для электрохимического хонингования проведены ее технологические испытания. Так, при хонинговании внутренней поверхности деталей типа «труба длиной 400 мм и диаметром 40 мм из стали ЗОХН2МФА, термообработанной до твердости НВ 269-341, опробованы варианты обработки с применением головки для электрохимического хонингования с различно расположенными буртиками на рабочей поверхности катодных участков и обычной головки. Условия обработки: Температура электролита,°С 25±5 рН электролита Электролит 20%-ный NaNoa Хонинговальные бруски -АСР 63/5050%-Р9/Р11Материал катода Латунь Л62 Материал буртиков Текстолит Напряжение, В 15-16 Технологический ток, А 600 Межэлектродный зазор, мм 1,0 Время обработки, с120 Результаты проведенных испытаний представлены в таблице. Предварительные испытания показали, что оптимальная высота буртика составляет 0,5-0,8 величины межэлектродного зазора, а его смещение от границы катодного участка против направления вращения0,2-0,4 центрального угла соответствующего катодного участка. Формула изобретения Головка для электрохимического хонингования поверхностей вращения, содержащая корпус с катодными участками, расположенными между держателями с хонбрусками, отличающаяся тем, что, с целью повыщения производительности обработки за счет выравнивания гидродинамического режима на всем протяжении межэлектродного промежутка, на катодных участках установлены буртики, возвышающиеся над катодной поверхностью на величину 0,5-0,8 зазора между катодной поверхностью и поверхностью хонбруска в его рабочем положении и смещенные от хонбруска на 0,2-0,4 центрального угла катодного участка в направлении против вращения головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для электрохимического хомингования | 1988 |

|

SU1547979A1 |

| Устройство для электрохимического хонингования отверстий | 1984 |

|

SU1284750A1 |

| Способ электрохимического хонингования фасонных поверхностей | 1986 |

|

SU1425004A1 |

| Хонинговальная головка | 1975 |

|

SU649539A1 |

| Способ электрохимического хонингования | 1985 |

|

SU1268328A1 |

| Электрод-инструмент для электрохимического хонингования наружных поверхностей деталей типа тел вращения | 1987 |

|

SU1421476A1 |

| Хонинговальная головка | 1990 |

|

SU1729737A1 |

| Головка для электрохимического хонингования | 1979 |

|

SU860981A1 |

| Устройство для электрохимического хонингования | 1984 |

|

SU1252087A1 |

| Устройство для электрохимических процессов нанесения и съема металла | 1981 |

|

SU952501A1 |

10

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙОБРАБОТКИ | 0 |

|

SU350618A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-23—Публикация

1985-04-29—Подача