как правило, на основании тарелки опорная поверхность которого должна быть не глазурованной, что, в свою очередь, вносит определенные трудности в технологический процесс глазурования и конструкцию глазуровочного оборудования. Кроме того, после обжига эта опорная поверхность будет иметь низкий класс шероховатости вследствие снекания ее с материалом, на который устанавливается изолирующий элемент в обжиг. В условиях эксплуатации такие поверхности вследствие спекания ее с матеверхностн быстро и легко загрязняются воздушными включениями, а полная естественная или искусственная очистка является практически невозможной или очень трудоемкой, с применением специальных растворителей.

Целью изобретения является снижение габаритов и повышение надежности изолятора.

Для этого в опорном изоляторе, содержащем соединительную арматуру и изолирующую деталь, набранную из нескольких конических элементов, соединенных армирующей связкой, в центральной части каждого конического элемента выполнено конусообразное углубление, обращенное вершиной к основанию конического элемента.

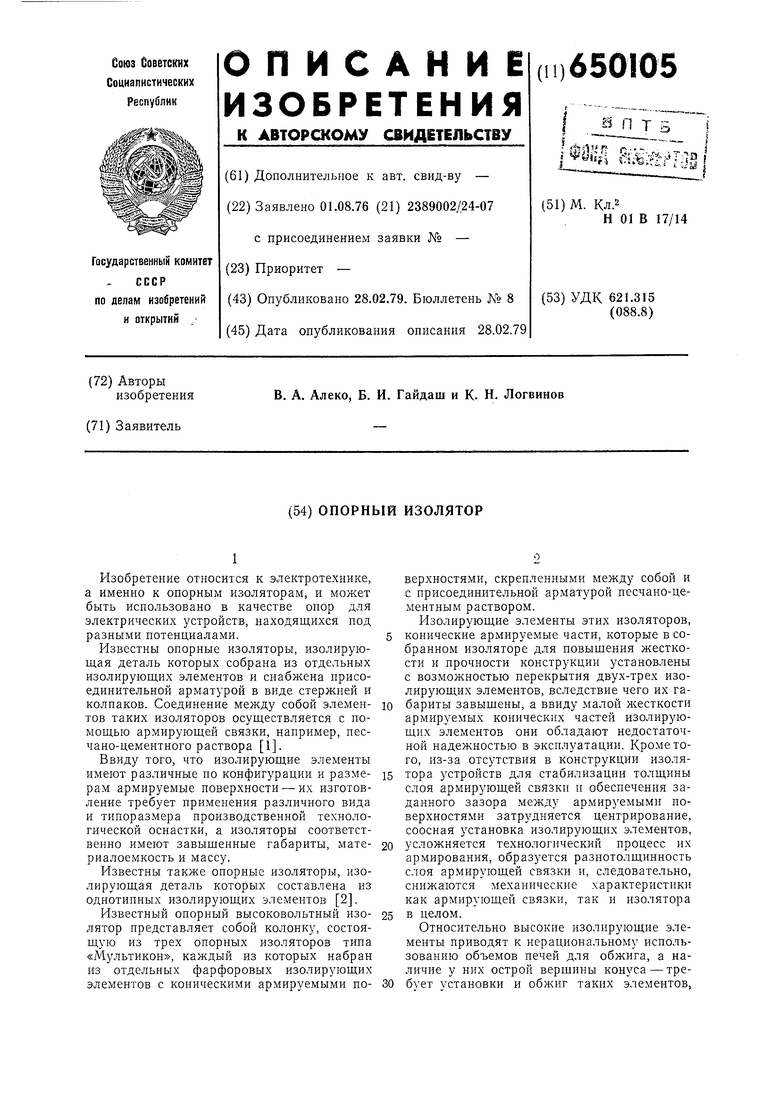

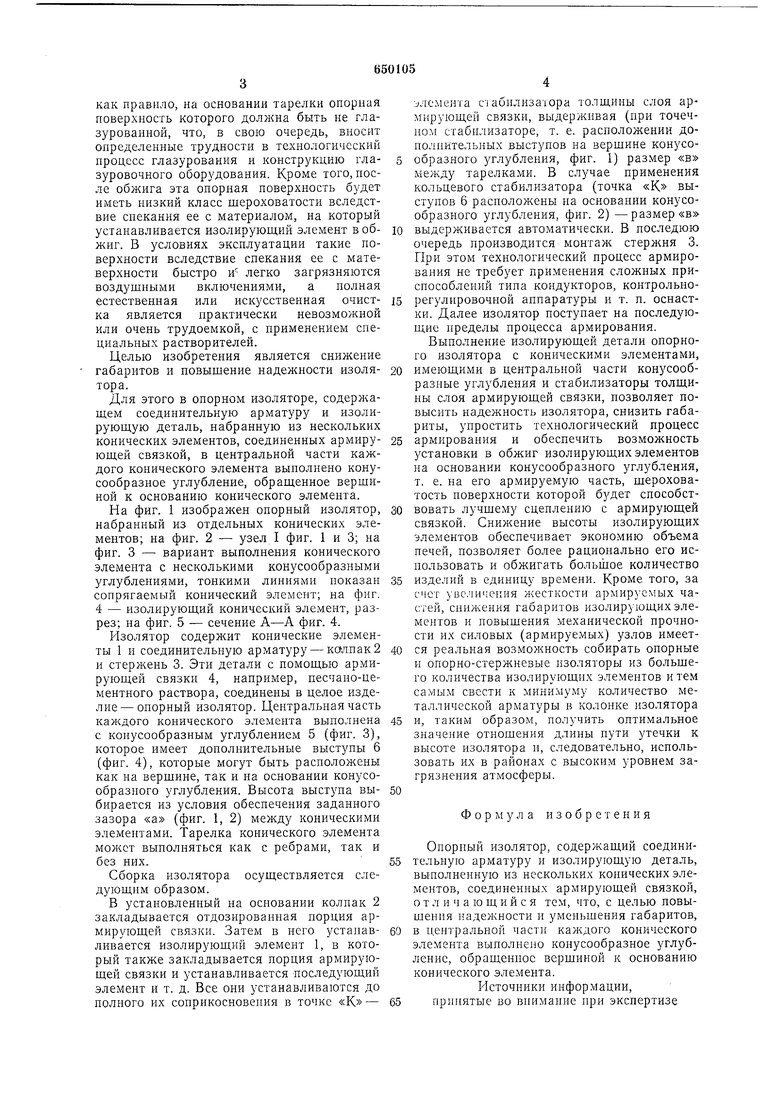

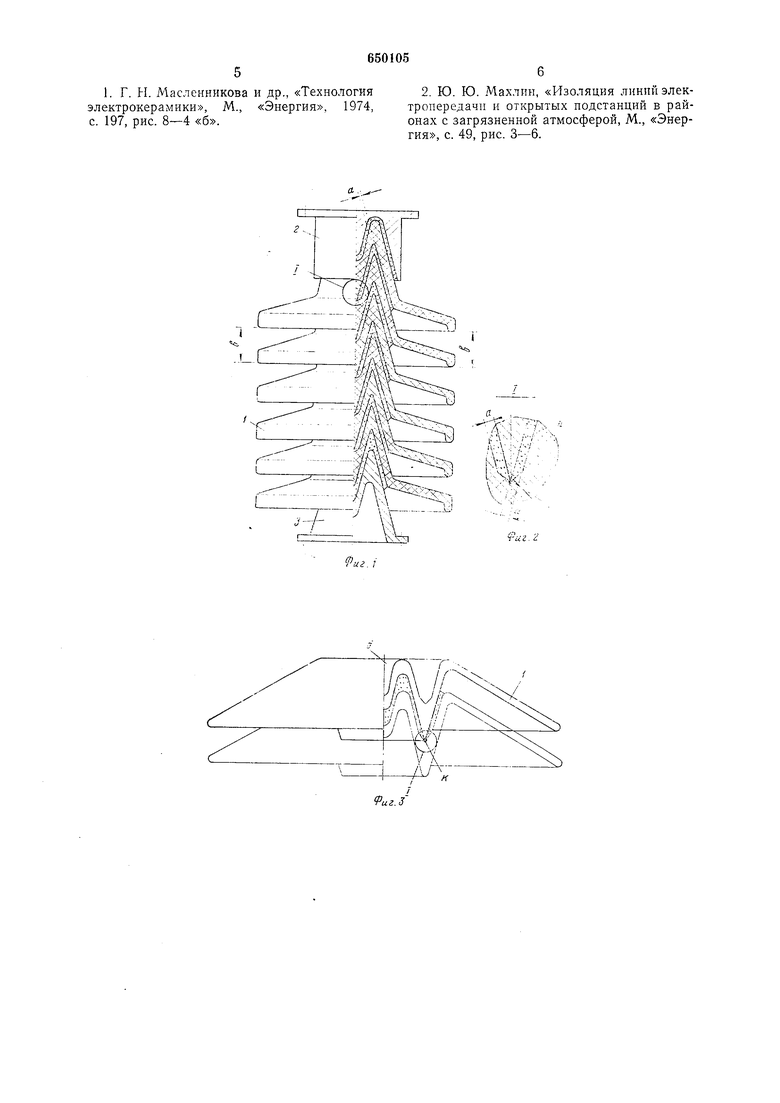

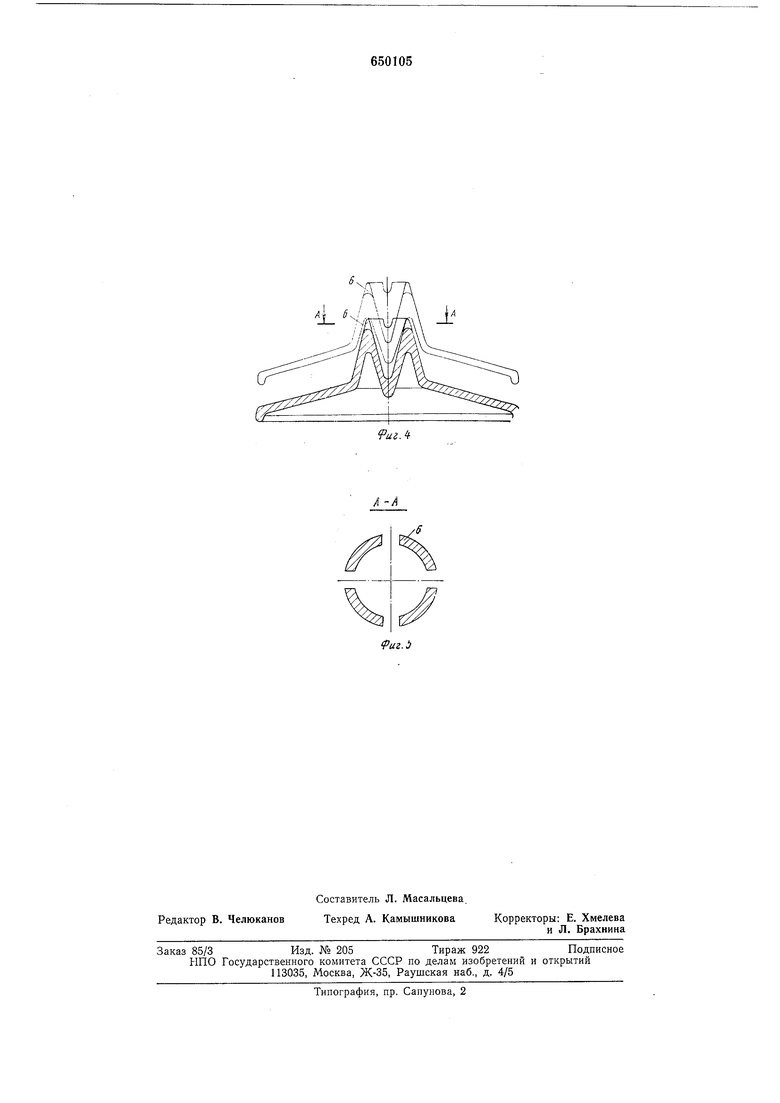

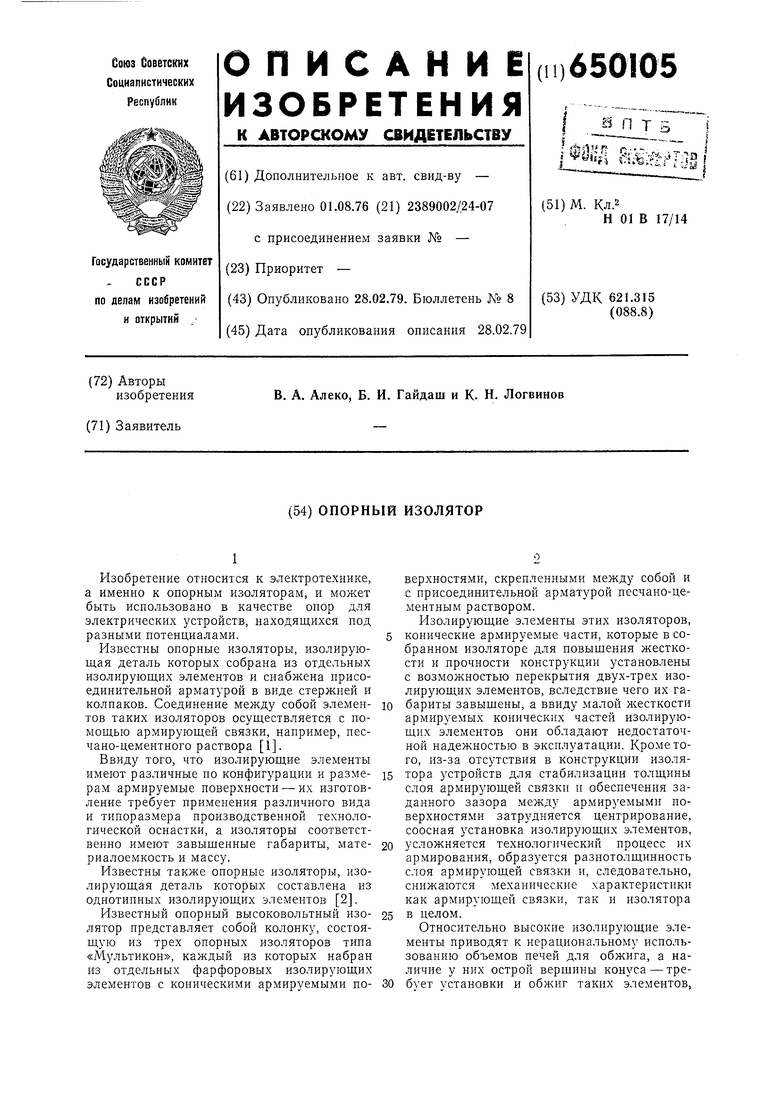

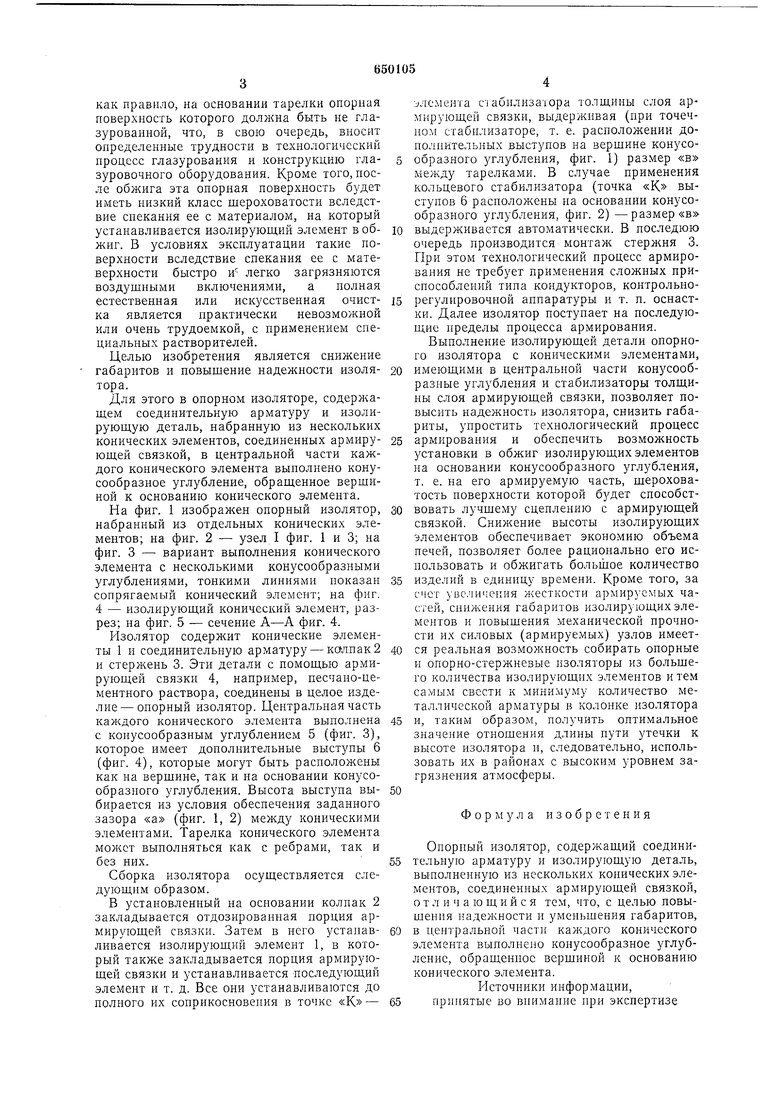

На фиг. 1 изображен опорный изолятор, набранный из отдельных конических элементов; на фиг. 2 - узел I фиг. 1 и 3; на фиг. 3 - вариант выполнения конического элемента с несколькими конусообразными углублениями, тонкими линиями показан сопрягаемый конический элемент; на фиг. 4 - изолирующий конический элемент, разрез; на фиг. 5 - сечение А-А фиг. 4.

Изолятор содержит конические элементы 1 и соединительную арматуру - кс Л:пак2 и стержень 3. Эти детали с помощью армирующей связки 4, например, несчано-цементного раствора, соединены в целое изделие- опорный изолятор. Центральная часть каждого конического элемента выполнена с конусообразным углублением 5 (фиг. 3), которое имеет дополнительные выступы 6 (фиг. 4), которые могут быть расположены как на вершине, так и на основании конусообразного углубления. Высота выступа выбирается из условия обеспечения заданного зазора «а (фиг. 1, 2) между коническими элементами. Тарелка конического элемента может выполняться как с ребрами, так и без них.

Сборка изолятора осуществляется следующим образом.

В установленный на основании колпак 2 закладывается отдозированная порция армирующей связки. Затем в него устанавливается изолирующий элемент 1, в который также закладывается порция армирующей связки и устанавливается последующий элемент и т. д. Все они устанавливаются до полного их соприкосновения в точке «К -

элемента стаоилизатора толщины слоя армирующей связки, выдерживая (при точечИОЛ1 стабилизаторе, т. е. расположении дополнительных выступов на вершине конусообразного углубления, фиг. 1) размер «в между тарелками. В случае применения кольцевого стабилизатора (точка «К выступов 6 расположены на основании конусообразного углубления, фиг. 2) -размер «в выдерживается автоматически. В последюю очередь производится монтаж стержня 3. При этом технологический нроцесс армирования не требует применения сложных приспособлений типа кондукторов, контрольнорегулировочной аппаратуры и т. п. оснастки. Далее изолятор поступает на последующие пределы процесса армирования.

Выполнение изолирующей детали опорного изолятора с коническими элементами, имеющими в центральной части конусообразные углубления и стабилизаторы толщины слоя армирующей связки, позволяет повысить надежность изолятора, снизить габариты, упростить технологический процесс армирования и обеспечить возможность установки в обжиг изолирующих элементов на основании конусообразного углубления, т. е. на его армируемую часть, шероховатость поверхности которой будет способствовать лучшему сцеплению с армирующей связкой. Снижение высоты изолирующих элементов обеспечивает экономию объема печей, позволяет более рационально его использовать и обжигать большое количество изделий в единицу времени. Кроме того, за счет уве.чичения жесткости армир Смых частей, снижения габаритов изолирующих элементов и повышения механической прочности их силовых (армируемых) узлов имеется реальная возможность собирать опорные и опорно-стержневые изоляторы из большего количества изолирующих элементов и тем самым свести к минимуму количество металлической арматуры в колонке изолятора и, таким образом, получить оптимальное значение отношения длины пути утечки к высоте изолятора и, следовательно, использовать их в районах с высоким уровнем загрязнения атмосферы.

Формула изобретения

Опорный изолятор, содержащий соединительную арматуру и изолирующую деталь, выполненную из нескольких конических элементов, соединенных армирующей связкой, отличающийся тем, что, с целью повышения надежности и уменьшения габаритов, в центральной части каждого конического элемента выполнено конусообразное углубление, обращенное вершиной к основанию конического элемента.

Р1сточники информации,

принятые во внимание ири экспертизе

1. Г. Н. Масленникова и др., «Технология электрокерамики, М., «Энергия, 1974, с. 197, рис. 8-4 «б.

2. Ю. Ю. Махлин, «Изоляция линий электропередачи н открытых подстанций в районах с загрязненной атмосферой, М., «Энергия, с. 49, рис. 3-6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорный изолятор | 1977 |

|

SU705532A1 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| Установка для армирования керамических изделий | 1982 |

|

SU1057291A1 |

| Устройство для армирования изоляторов | 1987 |

|

SU1560426A1 |

| ПУСТОТООБРАЗУЮЩИЙ ЭЛЕМЕНТ НЕСЪЁМНОЙ ОПАЛУБКИ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ МНОГОПУСТОТНЫХ ПЛИТНЫХ КОНСТРУКЦИЙ | 2015 |

|

RU2601883C1 |

| Подвесной высоковольтный изолятор | 1973 |

|

SU543987A1 |

| Высоковольтный подвесной изолятор | 1978 |

|

SU930393A1 |

| СТУПИЦА ВТУЛКИ НЕСУЩЕГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА И НЕСУЩИЙ ВИНТ | 1998 |

|

RU2162048C2 |

| Георешетка для армирования слоев основания и покрытия дорожной одежды | 2024 |

|

RU2829296C1 |

| УСТРОЙСТВО ДЛЯ АРМИРОВАНИЯ ПОДВЕСНЫХ ИЗОЛЯТОРОВ | 2009 |

|

RU2386185C1 |

г«г. i

Авторы

Даты

1979-02-28—Публикация

1976-08-01—Подача