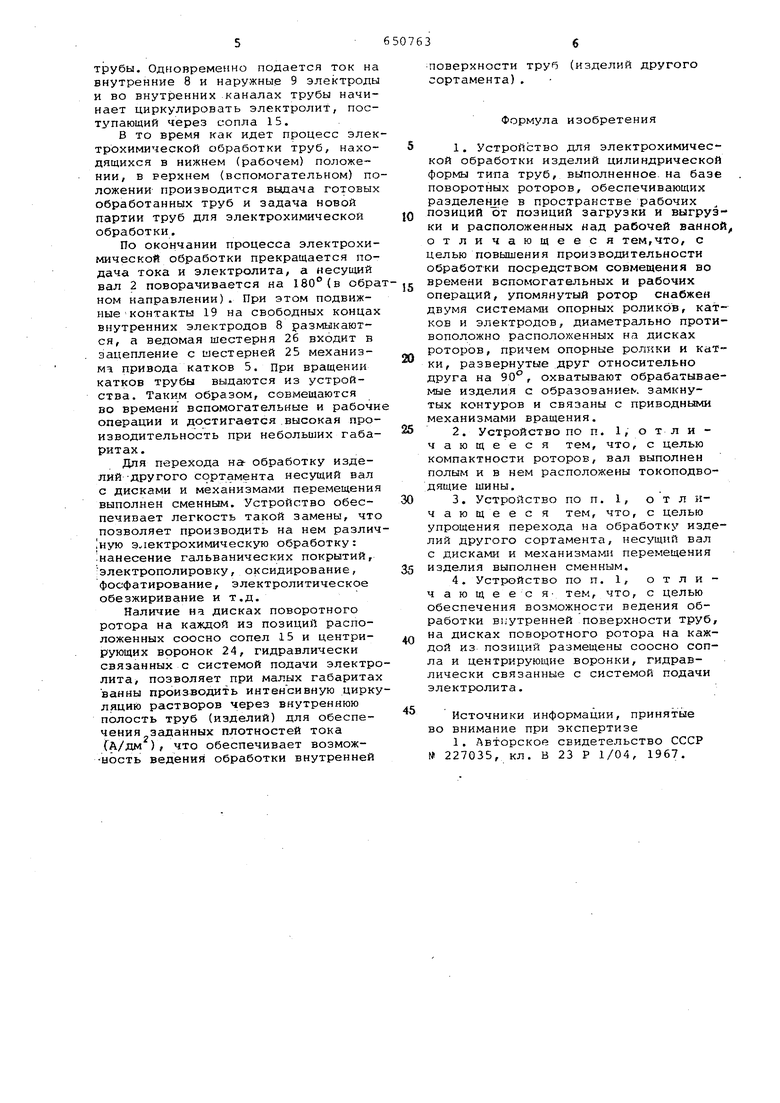

лита через щель и пропускаемого ток при изменяемых параметрах катода. При осевом перемещении катодного устройства во внутренней полости об рабатываемой детали при смещенной рабочей части (щелевой головки) и обкатке подпружиненными упорами и роликовьа от Изоляторами в рабочем по жении предусматривается вращение де тали, которое возможно лишь при жес ком ее креплении от осевого перемещения, . Перемещение катодного-устройства в рабочем положении предусматривает ся поступательным, а после выхода трубы из канала обрабатываемой детали (т.е. в нерабочем положении) оно перемещается по направляющим роликам, так как имеет шарнирное .соединение и может упасть. К недостаткам известного устройства относятся: предназначено только для обработки внутренней поверхности изделий; имеет низкую производительность обработки, при загруз ке и снятии , изделий эле -трохимическая обработка не производится; для каждой.трубы требуются индивидуальные механизмы перемещения элек трода, что усложняет конструкцию. Целью настоящего изобретения является устранение указанных недостатков, повылекие производительности обработки, компактности основных узлов устройства, упрощение перехо да на об| аботку изделий другого сор тамента и возможности ведения обработки одновременно внутренней и аружной поверхности труб. Указанная цель постигается тем, что в устоойстве для электрохимичес кой обработки изделий цилиндрической формы, выполненном на базе пово ротных роторов, обеспечивающих разделение в пространстве рабочих позиций от позиций загрузки и выгрузки и распсгложенных над рабочей ванной, каждый ротор снабжен двумя сис темами опорных роликов, катков и электродов, диаметрально противоположно расположенных на дисках ро торов, причем опорные ролики и кат развернутые друг относительно друга- на 90°, охватывают рбрабатываемце изделия с образованием замкнутых кбнтуров и связаны с приводными механизмами вращения. Йесуадий вал с дисками и механиз мами перемещения изделия выполнен сменньаи и полым, а в полости вала расположены токоподводящие шины. Для обеспечения возможности обработки внутренней поверхности тру на дисках поворотного рстора на ка дой из позиций размещены соосно со ла и центруюидае воронки, гидравл чески связанные с системой подачи электролита. На чертеже .конструкция предлагаемого устройства рассматривается на примере конкретного выполнения схеглы агрегата электролитического цинкования труб диаметром 1/2-4, длиной 6-8 м. Устройство для электрохимической обработки состоит из стационарной ванны 1, выше которой установлен несущий вал 2 трубчатого сечения. На валу по длине установлены роторы 3. На каждом роторе в зависимости от чис.ла одновременно обрабатываемых труб установлены опорные Л, либо приводные 5 катки и приводные ролики 6, перемещающие трубу 7. Роторы 3 имеют два рабочих положения при повороте вала 2 на 180°. Внутренние электроды 8 представляют собой металлические стержни, либо трубы с изоляторами. Они крепятся на одном (или с двух сторон) торцовых роторах. Наружные электроды 9 крепятся к роторам 3. Они не обязательно должны охватывать трубы по всей длине. Вращение приводныхроликов б осуществляется с помощью механизма с ведомыми 10, 11 и паразитными 12 шестернями. Находящиеся рядом ролики 6 смещены о.цин относительно другого по длине тсубы. Электролит (раствор) подается трубопроводами13 через коллекторы 14 и сопла 15. Приводной механизм для поворота несущего вала 2 на 180 состоит из гидроцилиндра 16, рейки 17 и шестерни 18. Подвод тока к внут-. рённим электродам 8 осуществляется с помощью контакта 19 и шин 20, подвод тока к наружным электродам 9 с помощью шин 21, расположенных в полом несущем вале 2, осуществляется от замыкателей 22 и 23. Трубы 7 после соответствующей подготовки задаются (верхнее положение) через центрующие воронки 24. Приводные катки 5 подхватывают тр.убы 7 и досылают их до упора в сопла 15. Механизм приводов катков 5 в верхнем (вспомогательном) положении приводится в действие с помощью ведущей шестерни 25 и входящей с ней в зацепление шестерни 26. Передача движения на катки 5 осуществляется с помощью червяков 27, монтируемых на валах 28. При упоре труб в сопла механизм Задачи отключается, включается приводной механизм и гидроцилиндр 16, который рейкой 17 вращает шестерню 18, поворачивает несущий вал 2 на 180, переводя трубы 7 в ванну 1, погружая их в эл.ектролит (нижнее положение - рабочее) . При повороте несущего вала на 180 ведомая шестерня 10 входит в зацепление с шестерней 12, и через паразитные шестерни 11 от привода вращения труб ролики 6 начинают вращать

трубы. Одновременно подается ток на внутренние 8 и наружные 9 электроды и во внутренних каналах трубы начинает циркулировать электролит, поступающий через сопла 15.

В то время как идет процесс электрохимической обработки труб, находящихся в нижнем (рабочем) положении, в верхнем (вспомогательном) положении производится выдача готовых обработанных труб и задача новой партии труб для электрохимической обработки.

По окончании процесса электрохимической обработки прекращается подача тока и электролита, а несущий вал 2 поворачивается на 180°(в обраном направлении). При этом подвижные контакты 19 на свободных концах внутренних электродов 8 размыкаются, а ведомая шестерня 26 входит в зацепление с шестерней 25 механизма привода катков 5. При вращении катков трубы выдаются из устройства. Таким образом, совмещаются во времени вспомогательные и рабочи операции и достигается высокая производительность при небольших габаритах.

Для перехода на;- обработку изделий -другого сортамента несущий вал с дисками и механизмами перемещения выполнен сменным. Устройство обеспечивает легкость такой замены, что позволяет производить на нем различ ную электрохимическую обработку: нанесение гальванических покрытий, :электрополировку, оксидирование, фосфатирование, электролитическое обезжиривание и т.д.

Наличие на дисках поворотного ротора на каждой из позиций расположенных соосно сопел 15 и центрирующих воронок 24, гидравлически связанных с системой подачи электролита, позволяет при малых габаритах ванны производить интенсивную циркуляции растворов через внутреннюю полость труб (изделий) для обеспечения заданных плотностей тока ГА/дм ), что обеспечивает возможыость ведения обработки внутренней

поверхности труб (изделий другого сортамента).

Формула изобретения

1. Устройство для электрохимической обработки изделий цилиндрической формы типа труб, выполненное- на базе поворотных роторов, обеспечивающих paздeлeнJ Ie в пространстве рабочих

позиций от позиций загрузки и выгрузки и расположенных над рабочей ванной отличающееся тем,что, с целью повышения производительности обработки посредством совмещения во

времени вспомогательных и рабочих операций, упомянутый ротор снабжен двумя системами опорных роликов, катков и электродов, диаметрально противоположно расположенных на дисках роторов, причем опорные ролики и катки, развернутые друг относительно друга на 90°, охватывают обрабатываемые изделия с o6pa3OBaHneN. замкнутых контуров и связаны с приводными механизмами вращения.

2. Устройство по п. 1, о т л и чающееся тем, что, с целью компактности роторов, вал выполнен полым и в нем расположены токоподводящие шины.

3. Устройство по п. 1, отличающееся тем, что, с целью упрощения перехода на обработку изделий другого сортамента, несущий вал с дискаьш и механизмами перемещения

изделия выполнен сменным.

4. Устройство по п. 1, отличающееся- тем, что, с целью обеспечения возможности ведения обработки внутренней поверхности труб,

на дисках поворотного ротора на каждой из позиций размещены соосно сопла и центрирующие воронки, гидравлически связанные с системой подачи электролита.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 227035, кл. В 23 Р 1/04, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Устройство для непрерывной термической обработки проката | 1979 |

|

SU998522A1 |

| Установка для нанесения покрытия на внутреннюю поверхность цилиндрических изделий | 1975 |

|

SU546662A1 |

| Устройство для зачистки труб | 1989 |

|

SU1719116A1 |

| Автомат для мойки деталей механизмов часов | 1972 |

|

SU439324A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Клеть планетарного стана поперечно-винтовой прокатки | 1990 |

|

SU1814935A1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ И СУШКИ ТРУБ | 1995 |

|

RU2107562C1 |

| Устройство для упаковки в пеналы стержнеобразных изделий | 1990 |

|

SU1794805A1 |

Авторы

Даты

1979-03-05—Публикация

1972-11-17—Подача