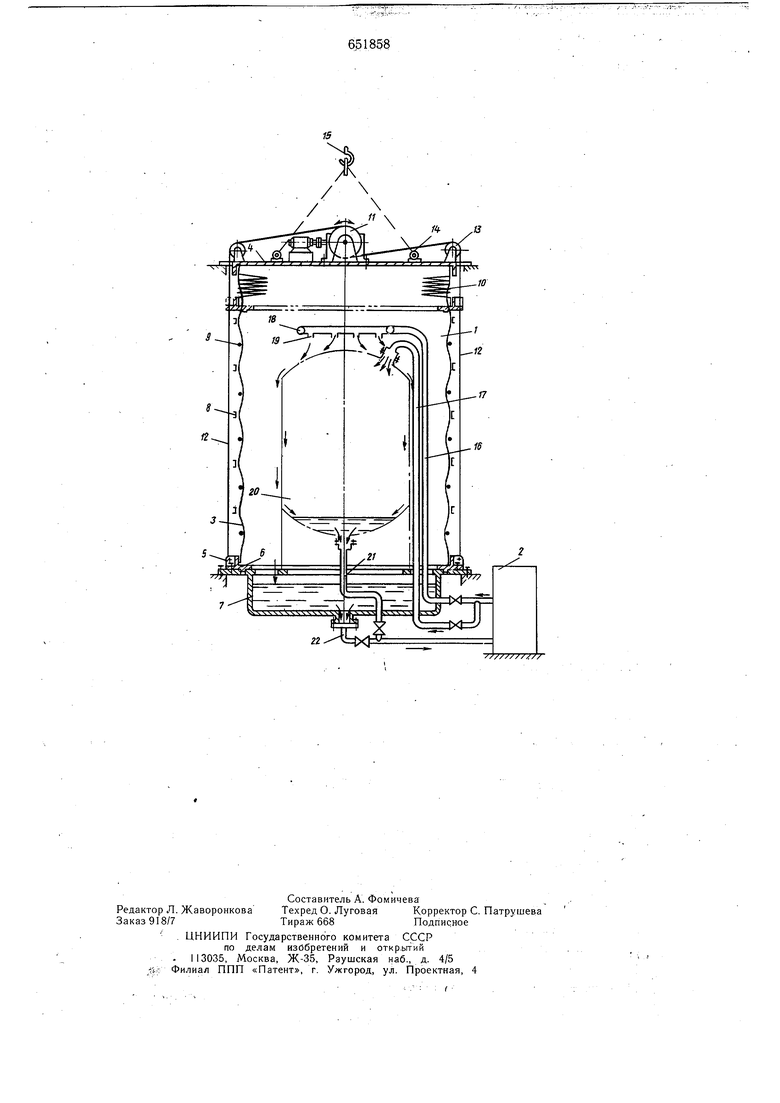

651858 лами 19, a трубопровод 17 присоединяется к верхнему фланцу подвергаемой очистке емкости 20. Отводится отработаииый растворитель из нижней части очищаемой емкости 20 обратно в регенерационный блок 2 по трубопроводу 21, а нз поддона 7 - по трубопроводу 22. Процесс очистки осуществляется следующим образом. Емкость 20, предназначенная для очистки, устанавливается вертикально на технологическую подставку и закрепляется. Затем производится подсоединение соответствующих трубопроводов и монтаж коллектора 18, по которым из регенерационного бака подается растворитель при открывании вентилей. По окончании монтажных работ трубопроводов подъемным устройством берется крышка 4, жестко связанная с эластиЧйьгмй боковыми стенками 3, и укладывается на соответствующие опоры установки. Далее боковые стенки из положения «гармощки посредством приводного механизма I1 распускаются до соприкосновения их нижнего фланца 5 с поддоном 7 и закрепляются. Производится очистка емкости жидким растворителем, подаваемым из регенерационного блока по трубопроводу 16 в коллектор 18 и сопла 19. Разбрызгиваемый растворитель, омывая емкость, стекает в поддон. После очистки наружной поверхности емкости подача растворителя прекращается закрытием вентиля на трубопроводе 16 и открывается вентиль на трубопроводе 17 для впуска внутрь емкости парообразного растворителя. Последний в -парообразном состоянии равномерно соприкасается с внутренней охлажденной поверхностью, эффективно конденсируется, смывая .жировые загрязнения в виде пятен и вместе с ними механические в виде пыли, и по поверхности стекает в нижнюю часть емкости. Жидкий растворитель из поддона и его конденса т из нижней части очищаемой емкости по трубопроводам 21 и 22 отсасывается обратно в регенерационный блок 2 для регенерации и фильтрации перед повторным использованием. Степень очистки емкостей проверяется методом отбора проб растворителя и сравнения их с эталонными образцами или путем свечения лампой УФО. При недостаточном обезжиривании процесс повторяется. По окончании процесса очистки производится продувка емкости и камеры для удаления остатков растворителя; в начале продувка осуществляется обычным чистым воздухом через холодильник регенерадионного блока, чтобы избежать потери растворителя путем уноса, а затем подогретым воздухом в атмосферу. По достижении предельно допускаемой концентрации (ПДК) паров растворителя в камере и очищаемой емкости в соответствии с санитарными нормами (не более 3000 мг/м) продувка прекращается и производится демонтаж камеры и системы трубопроводов. Фланец, прикрепленный к нижнему торЦу стенок камеры, открепляется от поддона, эластичные стенки складываются в «гармощку посредством приводного механизма на верхней крыщке,ивсе убирается грузоподъемным уст,ройством на технологическое место. Очищаемая емкость поступает для прохождения дальнейщих технологических операций. Формула изобретения 1.Установка для очистки крупногабаритных изделий, содержащая камеру, боковые стенки которой жестко связаны с крыщкой, механизм для подъема боковых стенок камеры и крыщки, размещенный в камере трубопровод подачи моющей жидкости с сопловыми насадками и поддон для слива моющей жидкости, отличающаяся тем, что, с целью упрощения конструкции, боковые стенки камеры . выполнены гофрированными из эластичного материала, а нижний торец камеры соединен с поддоном разъемным соединением. 2.Установка по п. 1,. отличающаяся тем, что эластичная стенка камеры имеет чередующиеся жесткие и пружинящие элементы, охватывающие боковую поверхность камеры и установленные на ее наружной поверхности. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 328953, кл. В 08 В 3/02, 1970.

13

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки крупногабаритных изделий | 1981 |

|

SU1107907A1 |

| Установка для очистки крупногабаритных изделий органическими растворителями | 1977 |

|

SU710674A1 |

| Установка для очистки в органических растворителях | 1977 |

|

SU707994A1 |

| Установка для очистки внутренних полостей изделий | 1985 |

|

SU1330210A1 |

| МАШИНА СТРУЙНОЙ ОЧИСТКИ | 1991 |

|

RU2018384C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВЫХ ЦИСТЕРН К РЕМОНТУ И/ИЛИ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205709C2 |

| Установка для регенерации микросфер, образующих матрицу для длительно лежащих больных | 1992 |

|

SU1829943A3 |

| Установка для очистки деталей | 1975 |

|

SU565727A1 |

| Устройство для очистки деталей | 1975 |

|

SU715641A1 |

| СПОСОБ ДЕЗАКТИВАЦИИ БАКОВ ДЛЯ ЖИДКИХ РАДИОАКТИВНЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022379C1 |

Авторы

Даты

1979-03-15—Публикация

1977-04-04—Подача