(54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТЛЛЕП

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей | 1976 |

|

SU607696A2 |

| Устройство для сборки деталей | 1972 |

|

SU440232A1 |

| Ротор сборки | 1980 |

|

SU904968A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РЕГУЛИРУЕМЫХ НАПРАВЛЯЮЩИХ ЛОПАТОК | 2010 |

|

RU2559107C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО С ЖЕСТКИМ ПРИВОДОМ ДЛЯ КОНТАКТНОГО СТЕРЖНЯ, ДВИЖУЩЕГОСЯ ПО ОРБИТЕ | 1994 |

|

RU2144411C1 |

| Устройство для закатки резинокордного материала | 1987 |

|

SU1509281A1 |

| Устройство для двусторонней сборки деталей запрессовкой | 1986 |

|

SU1310161A1 |

| Устройство для полирования торцов оптических наконечников | 1988 |

|

SU1549731A1 |

| ПЕРЕДВИЖНАЯ ПРОТОЧНАЯ ГИДРОЭЛЕКТРОСТАНЦИЯ | 2013 |

|

RU2523082C1 |

| Устройство экстренной остановки автомобиля | 2019 |

|

RU2724443C1 |

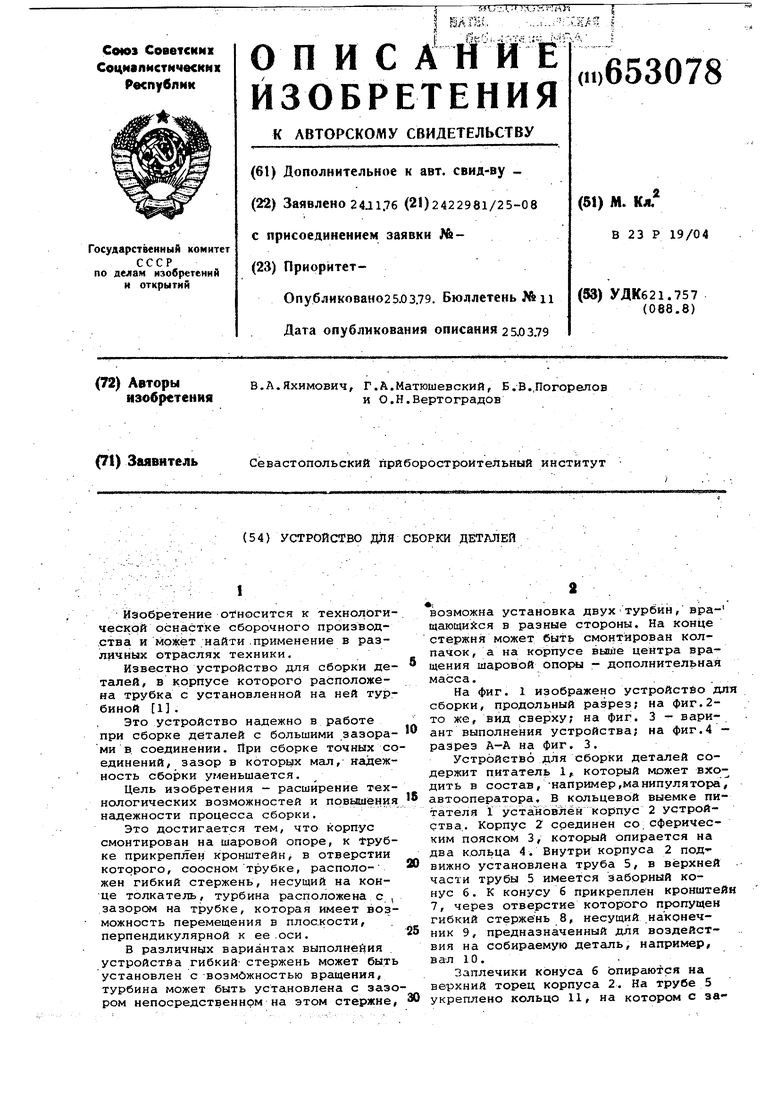

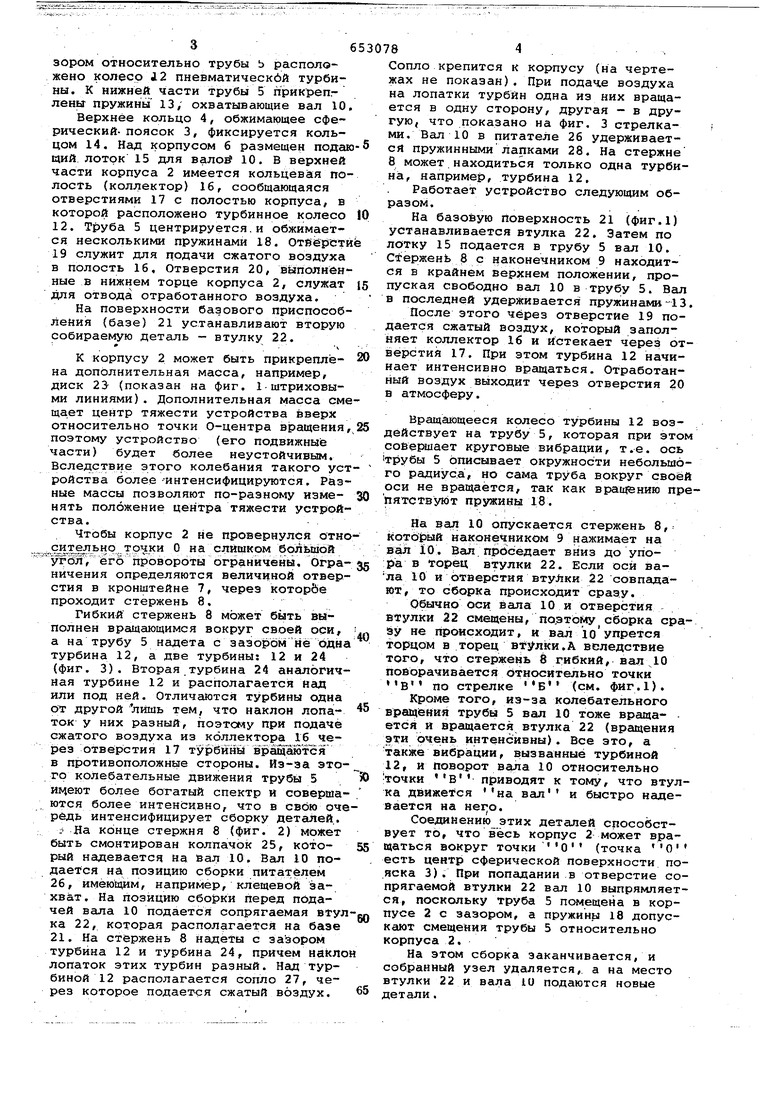

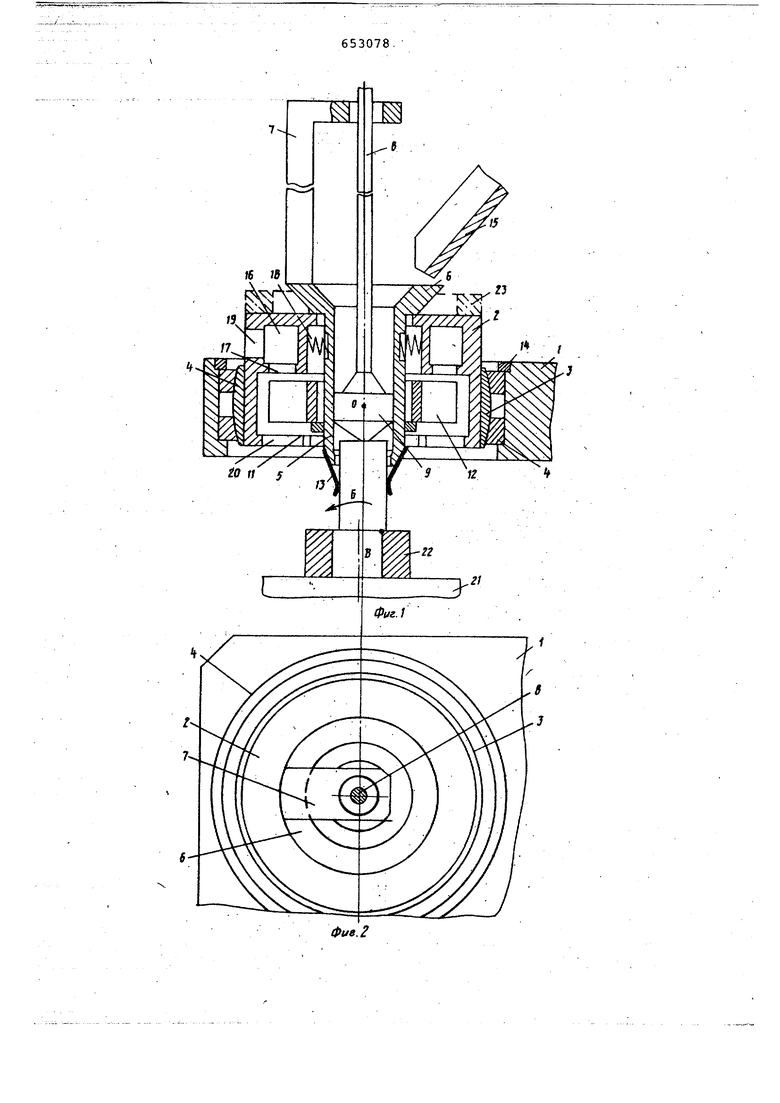

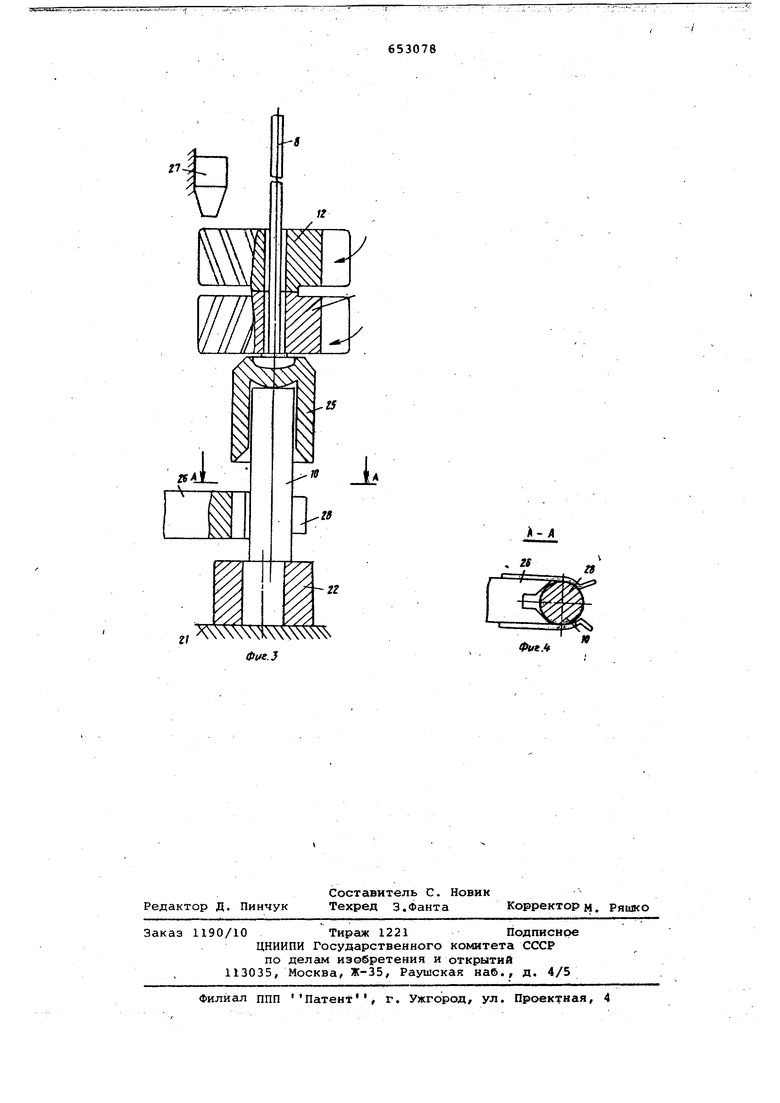

Г - Изобретение относится к технологической оснастке сборочного производства и может найти .применение в различных отраслях техники. Известно устройство для сборки деталей, в корпусе которогсэ расположёна трубка с установленной на ней турбиной 1 . Это устройство надежно в работе при сборке деталей с большими зазорами в соединении. Йри сборке точных со единений, зазор в которых мал, надежность сборки уменьшается. Цель изобретения - расширение технологических возможностей и повьпаения надежности процесса сборки. Это достигается тем, что корпус смонтирован на шаровой опоре, к трубке прикреплен кронштейн в отверстии которого, соосномтрубке, расположен гибкий стержень, несущий на конце толкатель, турбина расположена с , зазором на трубке, которая имеет возможность перемещения в плоскости, перпендикулярной к ее .оси. В различных вариантах выполнения . устройства гибкий стержень может быть установлен с-возмйжностью вращения, турбина может быть установлена с зазо ром непосредственном на этом стержне, возможна установка двухтурбин, аращающиХся в разные стороны. На конце стержня может быть смонтирован колпачок, а на корпусе выше центра вра щения шаровой опоры - дополнительная масса. На фиг. 1 изображено устройство для сборки, продольный разрез; на фиг.2то же, вид сверху; на фиг. 3 - вариант выполнения устройства; на фиг.4 разрез А-А на фиг, 3. Устройство для сборки деталей содержит питатель 1 который может входить в состав, -например,манипулятора, автооператора, В кольцевой выемке питателя 1 устанЬвлёй корпус 2 устройства.. Корпус 2 соединен со сферическим пояском 3, который опирается на два кольца 4. Внутри корпуса 2 подвижно установлена труба 5, в верхней части трубы 5 имеется заборный конус 6. К конусу б прикреплен кронштейн 7, через отверстие которого пропущен гибкий стержень 8, несущий .наконечник 9, предназначенный для воздействия на собираемую деталь, например, вал 10, Заплечики конуса б опираются на верхний торец корпуса 2. На трубе 5 укреплено кольцо 11, на котором с зазором относительно трубы ь расположено колесо i2 пневматический турбины. К нижней части трубы 5 прикреплены пружины 13/ охватывающие вал 10. Верхнее кольцо 4, обжимающее сферический- поясок 3, фиксируется кольцом 14. Над корпусом б размещен подаю щий лоток 15 для валой 10. В верхней части корпуса 2 имеется кольцевая полость (коллектор) 16, сообщающаяся отверстиями 17 с полостью корпуса, в которой расположено турбинное колесо 12. Труба 5 центрируется.и обжимается несколькими пружинами 18. Отверсти 19 служит для подачи сжатого воздуха в полость 16, Отверстия 20, выпояненные в нижнем торце корпуса 2, служат для отвода отработанного воздуха. На поверхности базового приспособления (базе) 21 устанавливают вторую собираемую деталь - втулку 22. .Ч К корпусу 2 может быть прикреплёна дополнительная масса, например, диск 23- (показан на фиг. 1-штриховыми линиями). Дополнительная масса сме щает центр тяжести устройства вверх относительно точки О-центра вращения поэтому устройство (его подвижные части) будет более неустойчивым. Вследствие этого колебания такого уст ройства более--интенсифицируются. Разные массы позволяют по-разному изменять положение центра тяжести устройства. Чтобы корпус 2 не провернулсй отно ,,точки О на слишком больЫой yrSJf, его провороты ограничены. Ограничения определяются величиной отверстия в кронштейне 7, через которЬе проходит стержень 8. Гибкий стержень 8 может быть выполнен вращающимся вокруг своей оси, а на трубу 5 надета с зазором не одна турбина 12, а две турбины: 12 и 24 (фиг. 3). Вторая турбина 24 аналогичная турбине 12 и располагается над или под ней. Отличаются турбины одна от другой лишь тем, что наклон лопаток у них разный, поэтому при подаче сжатого воздуха из коллектора 16 через отверстия 17 турбины вращайтея в противоположные стороны. Из-за этого колебательные движения трубы 5 яцект более богатый спектр и соверша ются более интенсивно, что в свою оче рбдь интенсифицирует сборку деталей. л На конце стержня 8 (фиг. 2) может быть смонтирован колпачок 25, который надевается на вал 10, Вгш 10 подается на позицию сборки питателем 26, имею1дам, например, клещевой захват . На позицию сборки перед подачей вала 10 подается сопрягаемая втул ка 22, которая располагается на базе 21. На стержень 8 надеты с зазором турбина 12 и турбина 24, причем накло лопаток этих турбин разный. Над турбиной 12 располагается сопло 27, через которое подает-ся сжатый воздух. Сопло крепится к корпусу (на чертежах не показан). При подаче воздуха на лопатки турбин одна из них вращается в одну сторону, другая - в другую, что показано на фиг. 3 стрелками. Вал 10 в питателе 26 удерживается пружинными лапками 28. На стержне 8 может находиться только одна турбина, например, турбина 12. Работает устройство следующим образом. На базовую поверхность 21 (фиг.1) устанавливается втулка 22. Затем по лотку 15 подается в трубу 5 вал 10. стержень 8 с наконечником 9 находится в крайнем верхнем положении, пропуская свободно вал 10 в трубу 5. Вал в последней удерживается пружинами-13. После этого через отверстие 19 подается сжатый воздух, который заполняет коллектор 16 и Истекает через отверстия 17. При этом турбина 12 начинает интенсивно вращаться. Отработанный воздух выходит через отверстия 20 в атмосферу. Вращающееся крлесо турбины 12 воздействует на трубу 5, которая при этом собершает круговые вибрации, т.е. ось трубы 5 описывает окружности небольшого радиуса, но сама труба вокруг своей оси не вращается, так как вра 1|ению препятствуют пружийы 18. На вал 10 опускается стержень 8, Который наконечником 9 нажимает на BaJrr 10. Вал проседает вниз до упора в торец втулки 22. Если оси вала 10 и отверстия втуЛки 22 совпадают, то сборка происходит сразу. Обычно оси вала 10 и отверстия втулки 22 смещены, по.этому сборка сраЭУ не происходит, и вал 10упрется торцом в торец втгулки.А вследствие того, что стержень 8 гибкий, вал ДО поворачивается относительно точки В по стрелке Б (см. фиг.1). Кроме того, из-за колебательного враадёйил трубы 5 вал 10 тоже вращается и вращается втулка 22 (вращения эти очень интенсивны). Все это, а также виёрации, вызванные турбиной 12, и поворот вала 10 относительно точки в приводят к тому, что втулка движется на вал и быстро надевается на . Соединению этих деталей способствует то, что весь корпус 2 может вращаться вокруг точки О (точка О есть центр сферической поверхности пояска 3). При попадании в отверстие сопрягаемой втулки 22 вал 10 выпрямляется, поскольку труба 5 помещена в корпусе 2 с зазором, а пружины 18 допускают смещения трубы 5 относительно корпуса 2. На этом сборка заканчивается, и собранный узел удаляется, а на место втулки 22 и вала 10 подаются новые детали. Описанное устройство может быть станционарным, смонтированным на сборочной позиции автомата (однопозиционного или многопоэиционного) или быть включенным в исполнительную част сборочного манипулятора или робота. Работа устройства с дополнительной (и регулируемой) массой 23 на корпусе 2 отличается тем, что развороты по стрелке происходят более легко и быстро. Тем самым ускоряется и облег чается направленное совмещение и соединение деталей. Как показали опыты, вращение стержня 8 уменьшает время сборки, что объяс няется уменьшением противодействующей силы трения в радиальном направлении. Тем самым валик 10 более быстро и уверенно западает в отверстие втул ки 22. Если использовать две турбины, вра щающиеся в противоположные стороны, то здесь также наблюдается уменьшение времени, необходимого для сборки - из-за более активных вибродвижений трубы 5, валика 10 и стержня Ь с толкателем 9. Работа устройства,изображенного на фиг. 3, анёшогична работе предлагаемого устройства. Сначала подается на базу 21 втулка 22, затем питатель 26 подает валик 10. После этого на валик 10 опускается стержень 8, и наконечник 25 надевается на вал 10, прижимая его к торцу втулки. Питатель 26 отводится, через сопло 27 подается сжатый воздух на лопатки турбин 12 и 24, и происходит сборка так, как описало выше. Применение этого варианта устройстйа позволяет упростить конструкцию, однако, необходимо более тщательно следить за тем, чтобы стержень 8 не согнулся или не поломался (в первом варианте этому препятствует кронштейн 7). Таким образом, упрощение устрой68 6 ства требует более аккуратного соблюдения правил его эксплуатации. Формула изобретения 1.Устройство ДЛЯ сборки деталей, в корпусе которого расположена трубка с установленной на ней турбиной, отличающееся тем, что, с целью расширения технологических возможностей и повышения надежности процесса сборки, корпус смонтирован на шаровой опоре, к трубке прикреплен кронштейн, в отверстии которого, соосном трубке,расположен гибкий стержень, несущий на конце толкателя,турбина расположена с зазором на трубке, а последняя - с возможностью перемещения в плоскости, перпендикулярной к своей оси. 2.Устройство по п. 1, отличающее с я тем, что гибкий стержень установлен с возможность вращения. 3.Устройство по п. 1, отличающееся тем, что на трубке смонтированы две турбины с возможностью вращения в разных направлениях. 4.Устройство по пп.1 и 2, о тличающееся тем, что на кон.це гибкого стержня смонтирован колпа чок. 5.Устройство по ПП.1/ 2 и 4, 6 тличающееся тем, что турбины установлены с зазором на гибком стерж не. 6.Устройство по п. 1, отличающееся тем, что на корпусе вьоие центра вращения шаровой опоры закреплена дополнительная масса. Источники, информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 240459, кл. В 23 Gi 7/08, 1967.

г,

.J

-Л

ФиеЛ

Авторы

Даты

1979-03-25—Публикация

1976-11-24—Подача