Изобретение относится к устройствам для формования изделий из керамических материалов и может быть использовано в керамической промышленности, преимущественно при изготовлении сосудов с плоским и сферическим дном.

Известно устройство для изготовления огнеупорных изделий спеканием из порошкообразного материала, включающее газовую горелку и затравку с приводом ее перемещения 1.

Наиболее близким техническим рещением к изобретению является устройство, содержащее дозирующие питатели, газовые горелки, печь со шпинделем и механизмом ее вращения и установленный на каретке йеханизм ее опускания 2.

В таких устройствах получены огнеупорные цилиндрические трубы для кристаллизационных печей, прочность стенок которых обеспечивается ростом вдоль образующей трубь армирующих ее поликристаллических нитей. Такой рост нитей возможен благодаря совмещению образующей трубы с осью горелки, вдоль которой растут в пламени поликристаллические нити.

Однако формообразование изделий более сложней конфигурации, например сосудов с плоским или сферическим дном, путем продольного перемещения горелок относительно затравки сопровождается изменением

угла между осью горелки и касательной к образующей профиля сосуда. В результате порошкообразный материал напыляется под переменным углом к наращиваемому торцу, а поликристаллические нити, являющиеся армирующим остовом изделия, не располагаются вдоль его образующей, и поэтому прочность цилиндрических стенок сосуда высокая, а прочность днища низкая.

Цель изобретения - обеспечение равнопрочности изделий сложной конфигурации.

Это достигается тем, что устройство для изготовления огнеупорных изделий, преимущественно из тугоплавких окислов, содержащее дозирующие питатели, газовые горелки, печь, затравку со шпинделем и механизмом ее вращения и установленный на

каретке механизм ее опускания, снабжено тепловым экраном и дополнительной кареткой, на которой установлена затравка с возможностью дополнительного поворота и горизонтального, продольного и поперечного перемещений относительно оси шпинделя с помощью дополнительных приводных механизмов, последовательно соединенных между собой и установленных на дополнительной каретке, а в боковой поверхности печи выполнен паз, расположенный по дуге окружности с углом не менее 90°, в котором размещен тепловой экран, форма которого соответствует форме паза. В устройстве тепловой экран может быть выполнен в виде набора пластин, крайние из которых закреплены неподвижно, а внутренние смонтированы с возможностью свободного перемещения относительно друг друга.

Такая форма обеспечивает полное перекрытие бокового паза, влияя на снижение температурного градиента по поверхности печи, что способствует сохранению равнопрочности изделия. Кроме того, такая форма позволяет разместить тепловой экран в габаритах корпуса печи.

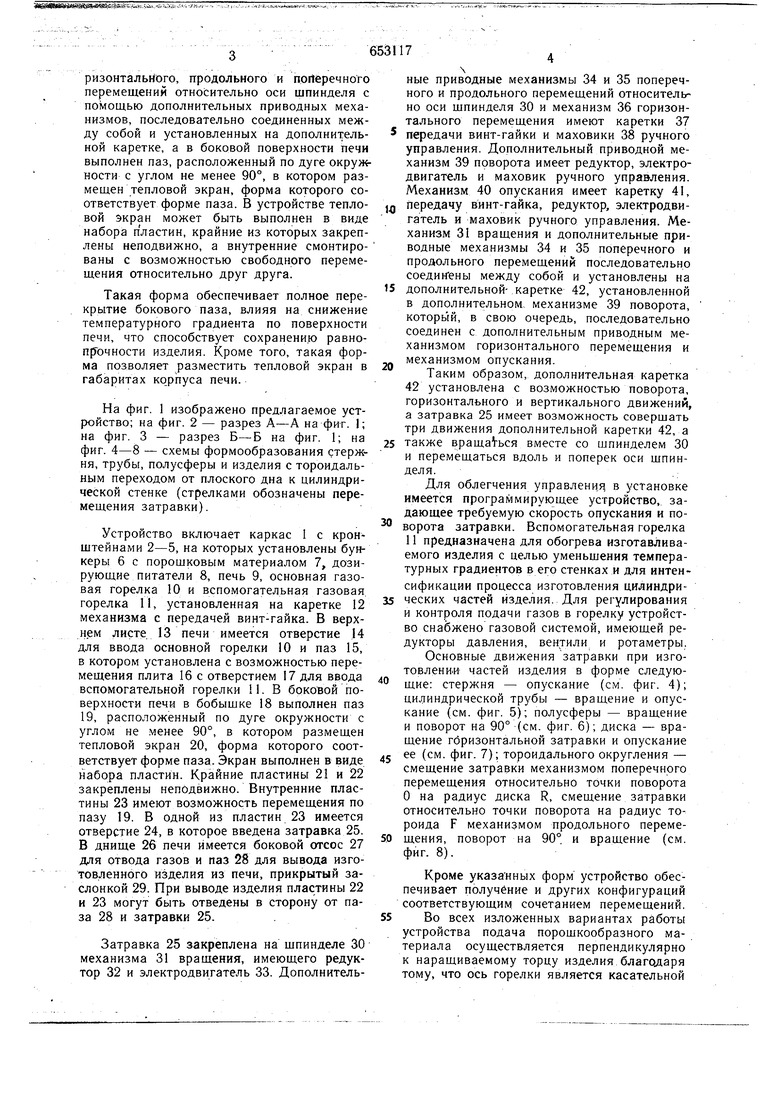

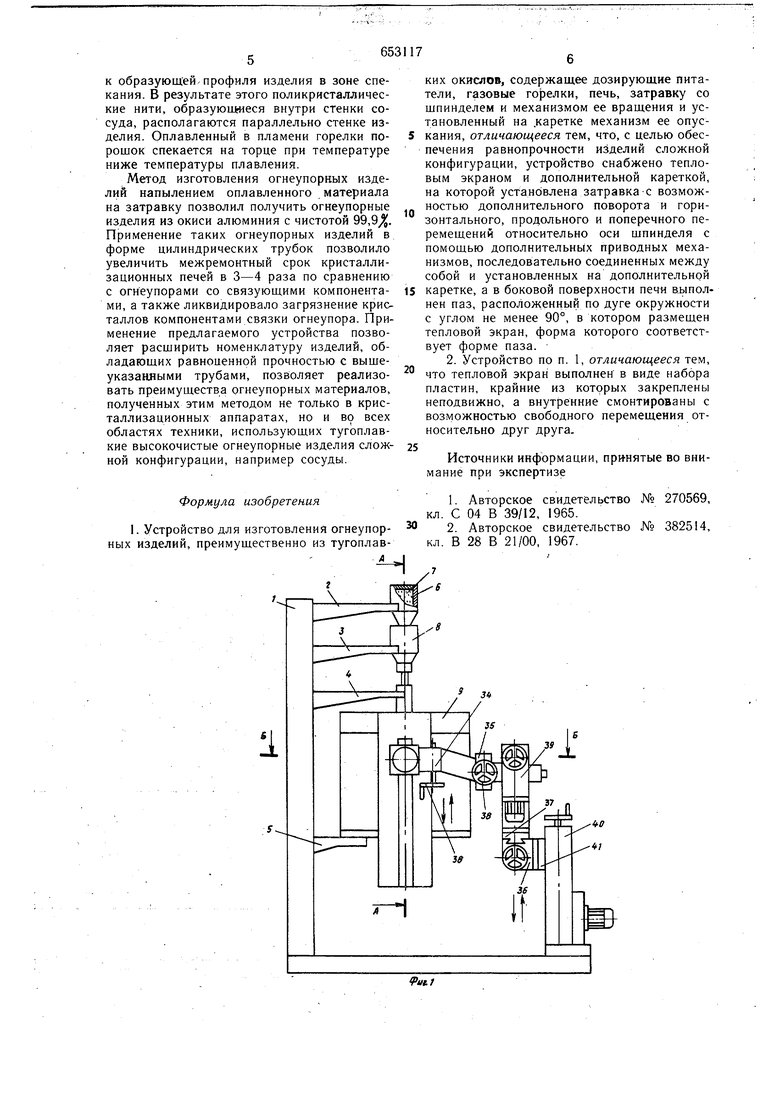

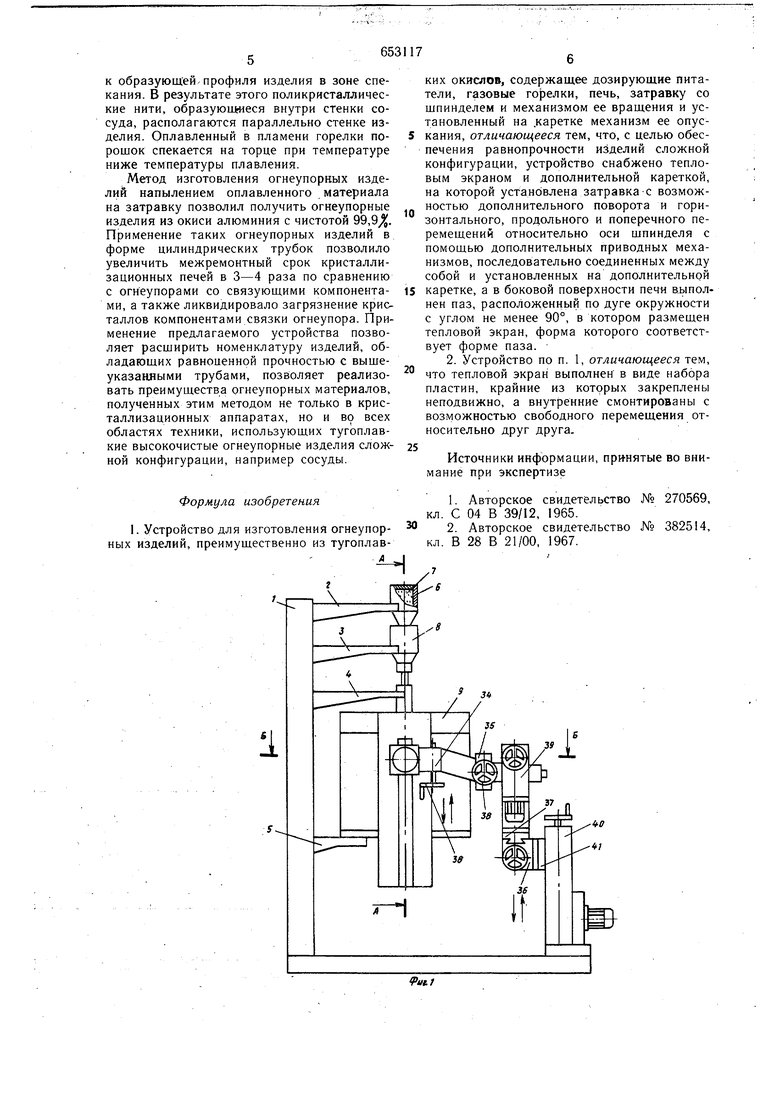

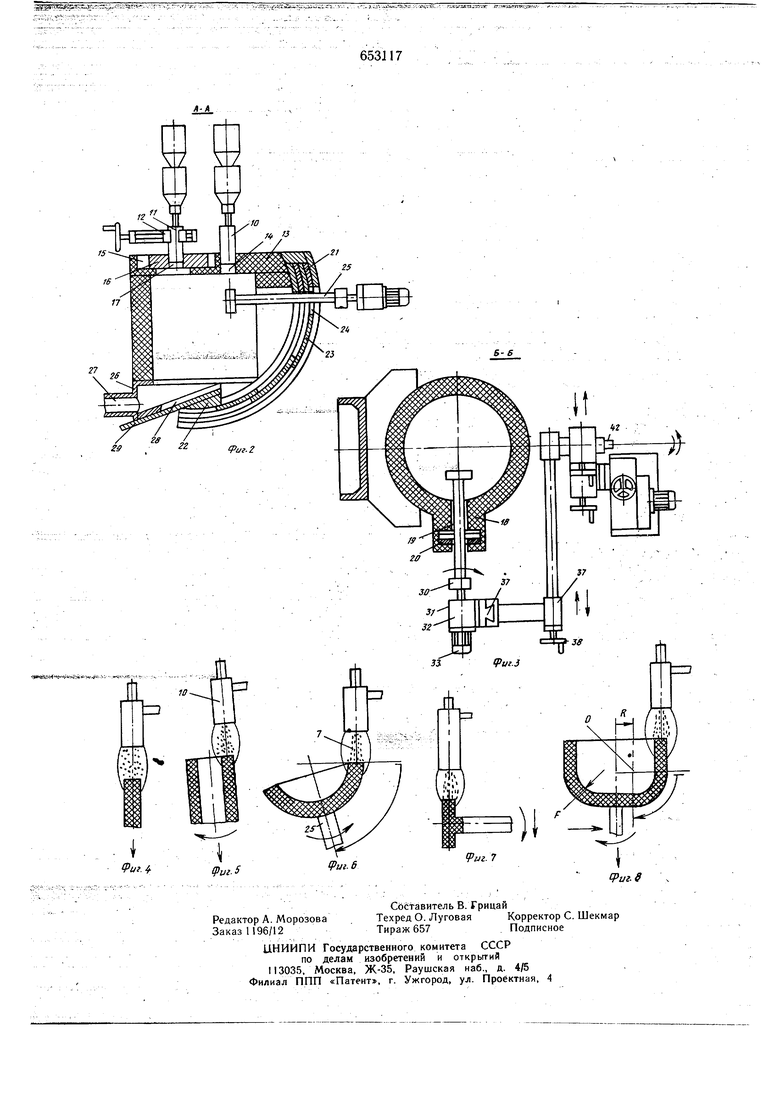

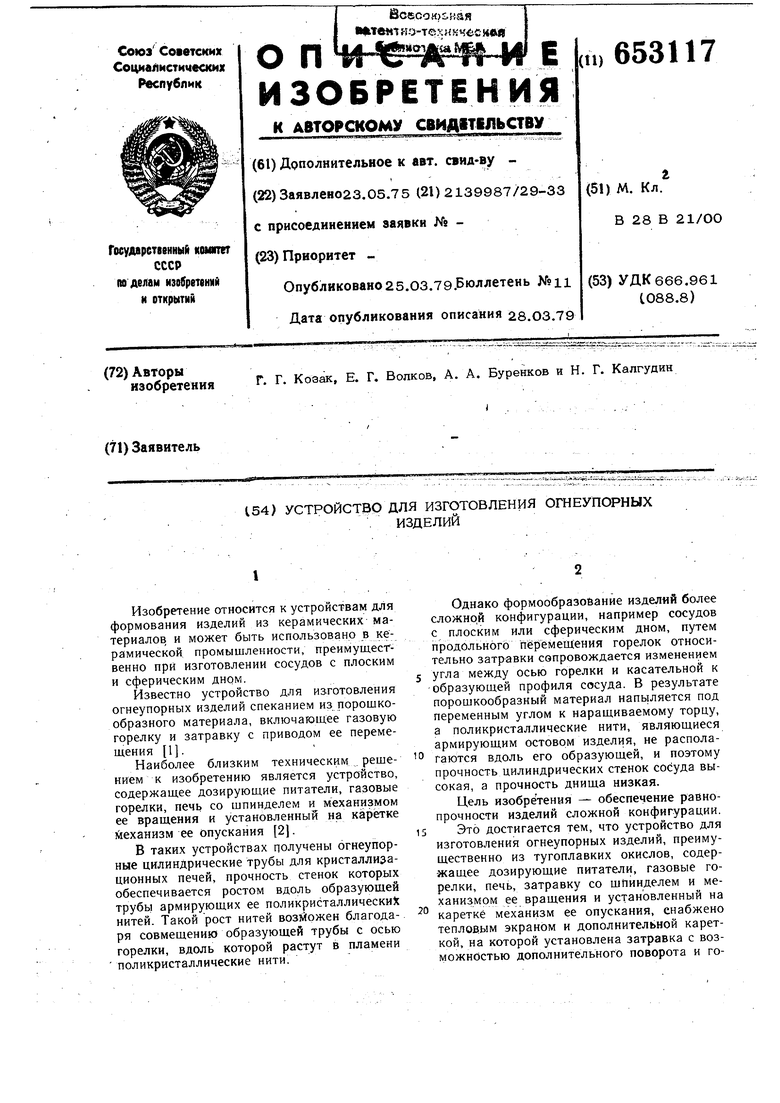

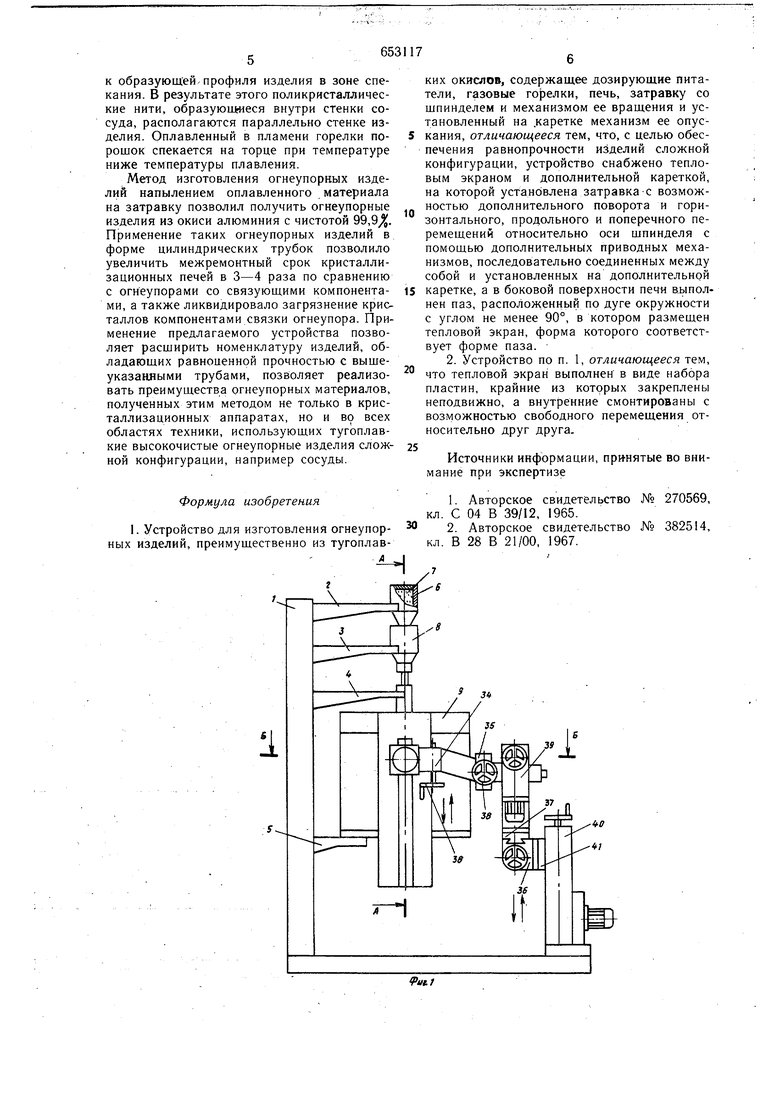

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4-8 - схемы формообразования стержня, трубы, полусферы и изделия с тороидальным переходом от плоского дна к цилиндрической стенке (стрелками обозначены перемещения затравки).

Устройство включает каркас 1 с кронштейнами 2-5, на которых установлены бункеры 6 с порощковым материалом 7, дозирующие питатели 8, печь 9, основная газовая горелка 10 и вспомогательная газовая горелка 11, установленная на каретке 12 механизма с передачей винт-гайка. В верхнем листе. 13 печи имеется отверстие 14 для ввода основной горелки 10 и паз 15, в котором установлена с возможностью перемещения плита 16 с отверстием 17 для ввода вспомогательной горелки П. В боковой поверхности печи в бобыщке 18 выполнен паз 19, расположенный по дуге окружности с углом не менее 90°, в котором размещен тепловой экран 20, форма которого соответствует форме паза. Экран выполнен в виде набора пластин. Крайние пластины 21 ч 22 закреплены неподвижно. Внутренние пластины 23 имеют возможность перемещения по пазу 19. В одной из пластин 23 имеется отверстие 24, в которое введена затравка 25. В днище 26 печи имеется боковой отсос 27 для отвода газов и паз 28 для вывода изготовленного изделия из печи, прикрытый заслонкой 29. При выводе изделия пластины 22 и 23 могут быть отведены в сторону от паза 28 и затравки 25..

Затравка 25 закреплена на щпинделе 30 механизма 31 вращения, имеющего редуктор 32 и электродвигатель 33. Дополнитель4

ные приводные механизмы 34 и 35 поперечного и продольного перемещений относительно оси шпинделя 30 и механизм 36 горизонтального перемещения имеют каретки 37 передачи винт-гайки и маховики 38 ручного управления. Дополнительный приводной механизм 39 поворота имеет редуктор, электродвигатель и маховик ручного управления. Механизм 40 опускания имеет каретку 41, Передачу винт-гайка, редуктор, электродвигатель и маховик ручного управления. Механизм 31 вращения и дополнительные приводные механизмы 34 и 35 поперечного и продольного перемещений последовательно соединены между собой и установлены на дополнительной- каретке 42, установленной в дополнительном механизме 39 поворота, которьш, в свою очередь, последовательно соединен с дополнительным приводным механизмом горизонтального перемещения и механизмом опускания.

Таким образом, дополнительная каретка 42 установлена с возможностью поворота, горизонтального и вертикального движений, а затравка 25 имеет возможность совершать три движения дополнительной каретки 42, а также вращаться вместе со шпинделем 30 и перемещаться вдоль и поперек оси шпинделя.

Для облегчения управления в установке имеется программирующее устройство, задающее требуемую скорость опускания и поворота затравки. Вспомогательная горелка 11 предназначена для обогрева изготавливаемого изделия с целью уменьшения температурных градиентов в его стенках и для интенсификации процесса изготовления цилиндрических частей изделия. Для регулирования и контроля подачи газов в горелку устройство снабжено газовой системой, имеющей редукторы давления, вентили и ротаметры.

Основные движения затравки при изготовлении частей изделия в форме следующие: стержня - опускание (см. фиг. 4); цилиндрической трубы - вращение и опускание (см. фиг. 5); полусферы - вращение и поворот на 90° (см. фиг. 6); диска - вращение горизонтальной затравки и опускание ее (см. фиг. 7); тороидального округления -- смещение затравки механизмом поперечного перемещения относительно точки поворота О на радиус диска R, смещение затравки относительно точки поворота на радиус тороида F механизмом продольного перемещения, поворот на 90° и вращение (см. фиг. 8).

Кроме указанных форм устройство обеспечивает получение и других конфигураций соответствующим сочетанием перемещений.

Во всех изложенных вариантах работы устройства подача порошкообразного материала осуществляется перпендикулярно к наращиваемому торцу изделия благодаря тому, что ось горелки является касательной к образующей/профиля изделия в зоне спекания. В результате этого поликристаллические нити, образующиеся внутри стенки сосуда, располагаются параллельно стенке изделия. Оплавленный в пламени горелки порошок спекается на торце при температуре ниже температуры плавления. Метод изготовления огнеупорных изделий напылением оплавленного материала на затравку позволил получить огнеупорные изделия из окиси алюминия с чистотой 99,9. Применение таких огнеупорных изделий в форме цилиндрических трубок позволило увеличить межремонтный срок кристаллизационных печей в 3-4 раза по сравнению с огнеупорами со связующими компонентами, а также ликвидировало загрязнение кристаллов компонентами связки огнеупора. Применение предлагаемого устройства позволяет расширить номенклатуру изделий, обладающих равноценной прочностью с вышеуказанными трубами, позволяет реализовать преимущества огнеупорных материалов, полученных этим методом не только в кристаллизационных аппаратах, но и во всех областях техники, использующих тугоплавкие высокочистые огнеупорные изделия сложной конфигурации, например сосуды. Формула изобретения I. Устройство для изготовления огнеупорных изделий, преимущественно из тугоплавких окислов, содержащее дозирующие питатели, газовые горелки, печь, затравку со шпинделем и механизмом ее вращения и установленный на .каретке механизм ее опускания, отличающееся тем, что, с целью обеспечения равнопрочности изделий сложной конфигурации, устройство снабжено тепловым экраном и дополнительной кареткой, на которой установлена затравка с возможностью дополнительного поворота и горизонтального, продольного и поперечного перемещений относительно оси шпинделя с помощью дополнительных приводных механизмов, последовательно соединенных между собой и установленных на дополнительной каретке, а в боковой поверхности печи аьшолнен паз, расположенный по дуге окружности с углом не менее 90°, в котором размещен тепловой экран, форма которого соответствует форме паза. 2. Устройство по п. 1, отличающееся тем, что тепловой экран выполнен в виде набора пластин, крайние из которых закреплены неподвижно, а внутренние смонтированы с возможностью свободного перемещения относительно друг друга. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство № 270569, кл. С04 В 39/12, 1965. 2.Авторское свидетельство № 382514, кл. В28 В 21/00, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ | 2009 |

|

RU2418109C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕИИЯ ОГНЕУПОРНЫХи высокочистых ИЗДЕЛИЙ из ТУГОПЛАВКИХ окислов | 1973 |

|

SU382514A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК СВЕТОВОДОВ | 1986 |

|

SU1419078A1 |

| Устройство для получения трубчатых кристаллов методом Степанова | 1990 |

|

SU1712473A1 |

| МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК СВЕТОВОДОВ | 1986 |

|

SU1424301A1 |

| Машина для сварки изделий из стекла | 1979 |

|

SU876559A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ С ОДНОВРЕМЕННО ВРАЩАЮЩЕЙСЯ И ПЕРЕМЕЩАЕМОЙ ШТАНГОЙ ЭЛЕКТРОДА | 2018 |

|

RU2748757C1 |

| Установка для обработки стеклянных капилляров и трубок | 1988 |

|

SU1552557A1 |

| Станок для заварки стеклозаготовок | 1979 |

|

SU870362A1 |

| Гравировальный полуавтомат | 1979 |

|

SU845949A1 |

Авторы

Даты

1979-03-25—Публикация

1975-05-23—Подача