1

Изобретение относится к промышленности стройматериалов, к тепловой обработке стекла и может быть использовано на предприятиях электровакуумной прО1 в 1Шленности, например, при производстве прямоугольных индикаторных ламп, требующих при сварке раздельного крепления ножки и баллона.

Наиболее близкой по техническому решению и достигаемому результату к предлагаемой является карусельная машина для сварки изделий из стекла, преимущественно баллона и но)кек электровакуумных приборов содержащая карусель, верхние шпиндели с механизмами для крепления баллонов и подвижными штоками, нижние шпиндели с оправками для крепления ножек, кулису для подъема и опускания штоков верхних шпинделей, золотник, горелки,устройство для.от)р1га и плиту.

Механизм крепления баллона выполнен в виде полой оправки С горизонтальной перегородкой, причем часть оправки в сечении имеет прямоугольную форму сферического вакуумприсоса, расположенного внутри нижней части оправки и эжектора,всасывающий канал которого связан со сферическим вакуум-присосом, а входной

канал соединен с каналом золотника, связанным с магистралью подачи воздуха.

В устройство для отжига ламп входят металлические колпачки, предварительно разогреваемые пламенем газовоздушных горелок 13.

Недостатком известной машины является использование на ней большого

10 количества механизмов, надежность работы которых сильно уменьшается при наличии мощного огневого оснащения (газовоздулные горелки на позициях подогрева заготовок, газовоздушные горелки на позициях разогрева.металлических колпачков отжига, газокислородные горелки на позициях сварки заготовок). ч

20

Кроме того, применение для отжига заваренных приборов, предварительно разогретых до температуры порядка 600-700 с, металлических колпачков затрудняет постоянный и объективный

25 контроль за этим процессом, а потому часто не обеспечивает требуемого технологией качества отжига изготовляемых изделий.

Цель изобретения - повынение каче30ства изделий.

Указанная цель достигается тем, что в машине для сварки изделий из стекла, преимущественно баллона к ножки электровакуумных приборов,содержащей карусель, верхние шпиндели с.механизмами для крепления баллонов и подвижными штоками, нижние шпиндели с оправками для крепления ножек, кулису для подъема и опускания штоков верхних шпинделей, золотник, горелки, устройство для отжига и плиту, устройство для отжига выполнено в виде четырехсекционной электрической печи туннельного типа с П-образным расположением нагревателя в боковых выложенных керамикой стенках каждой секции, смонтированной с помощью кронштейнов и стойки, закрепленной в плите.

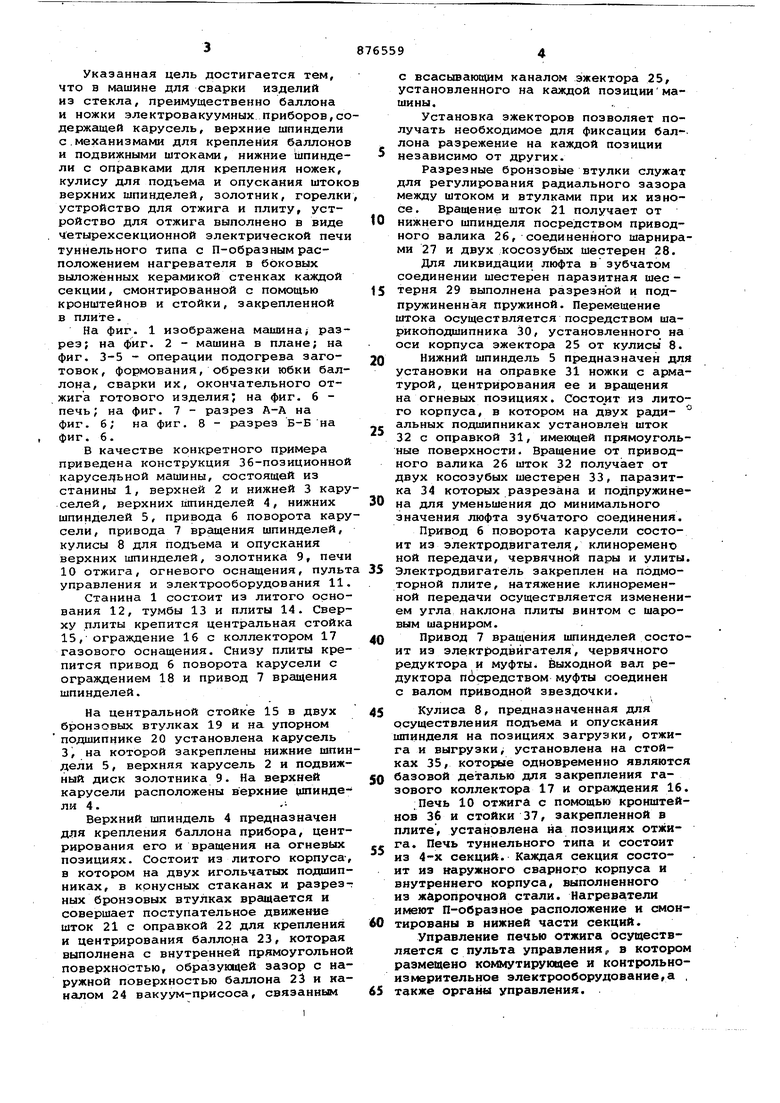

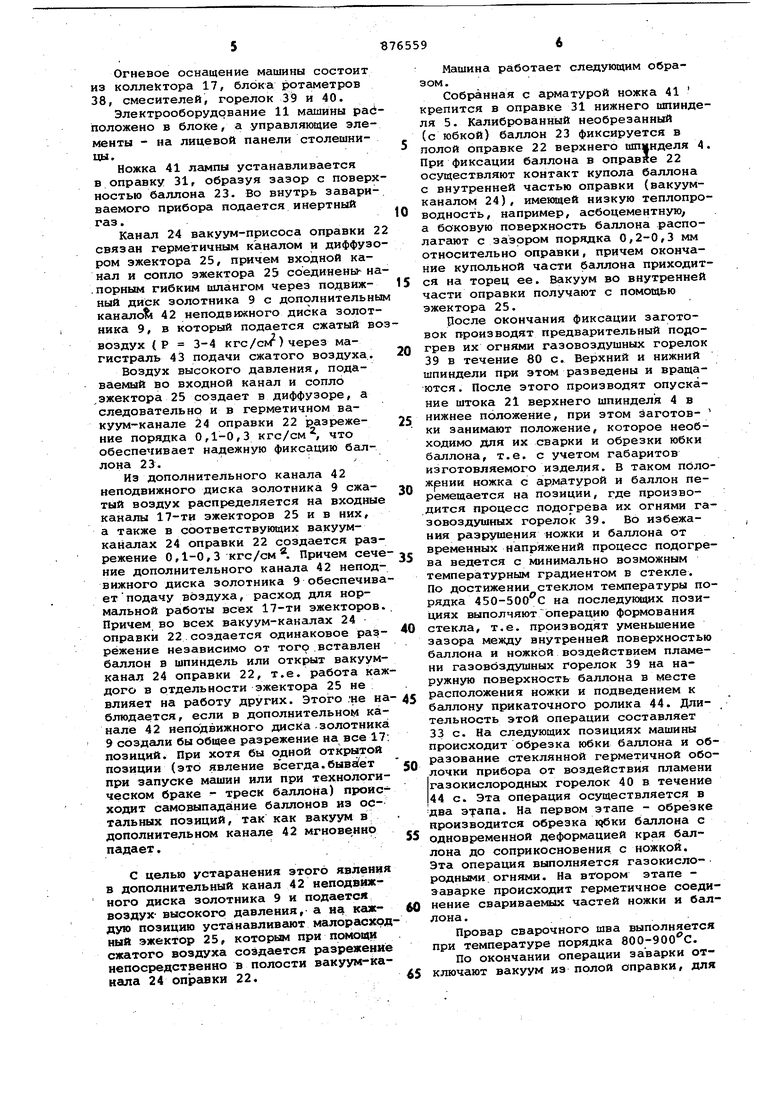

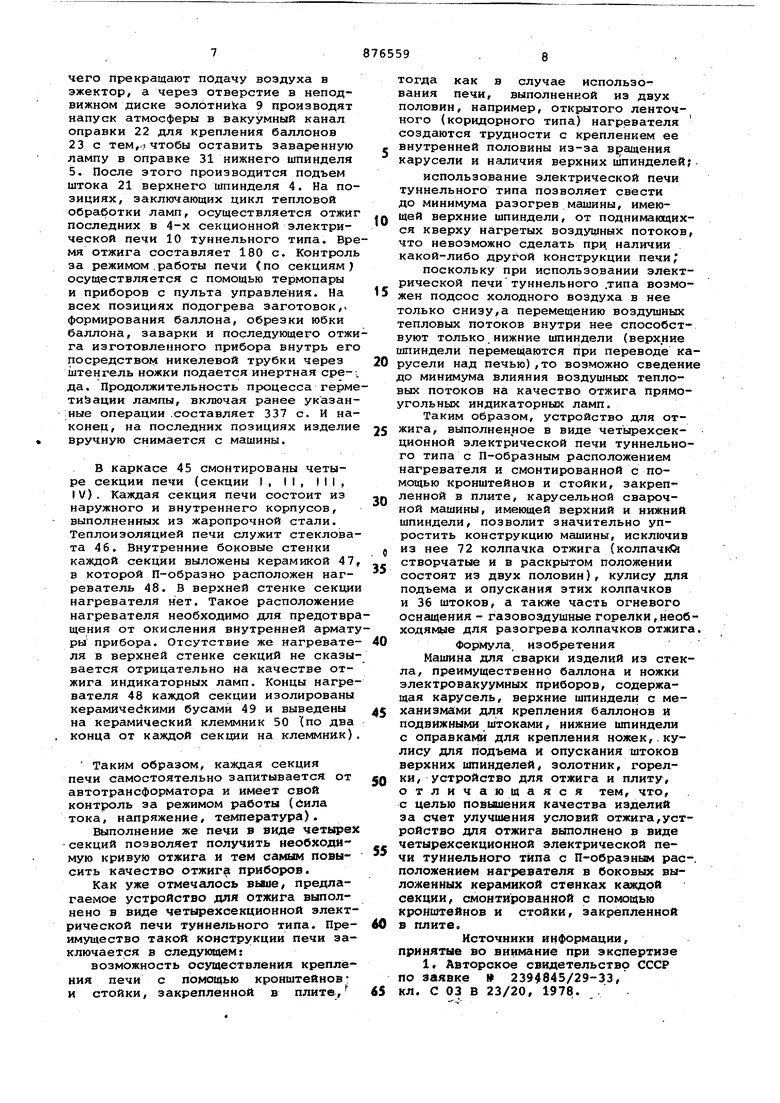

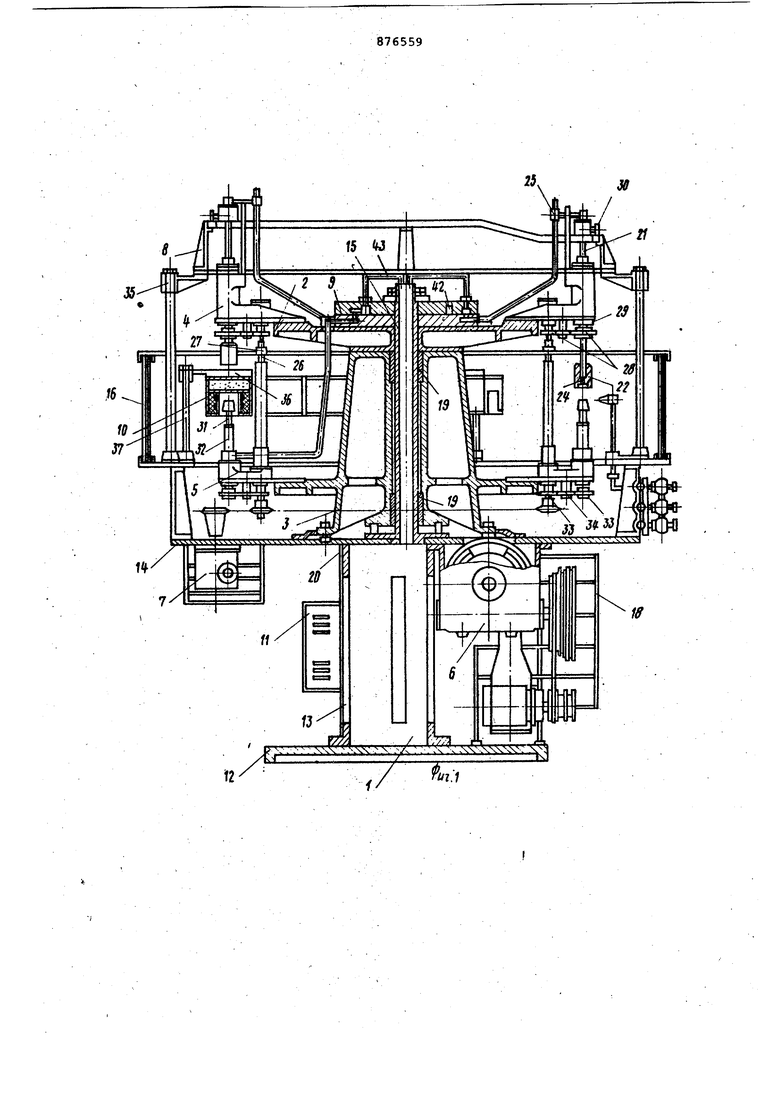

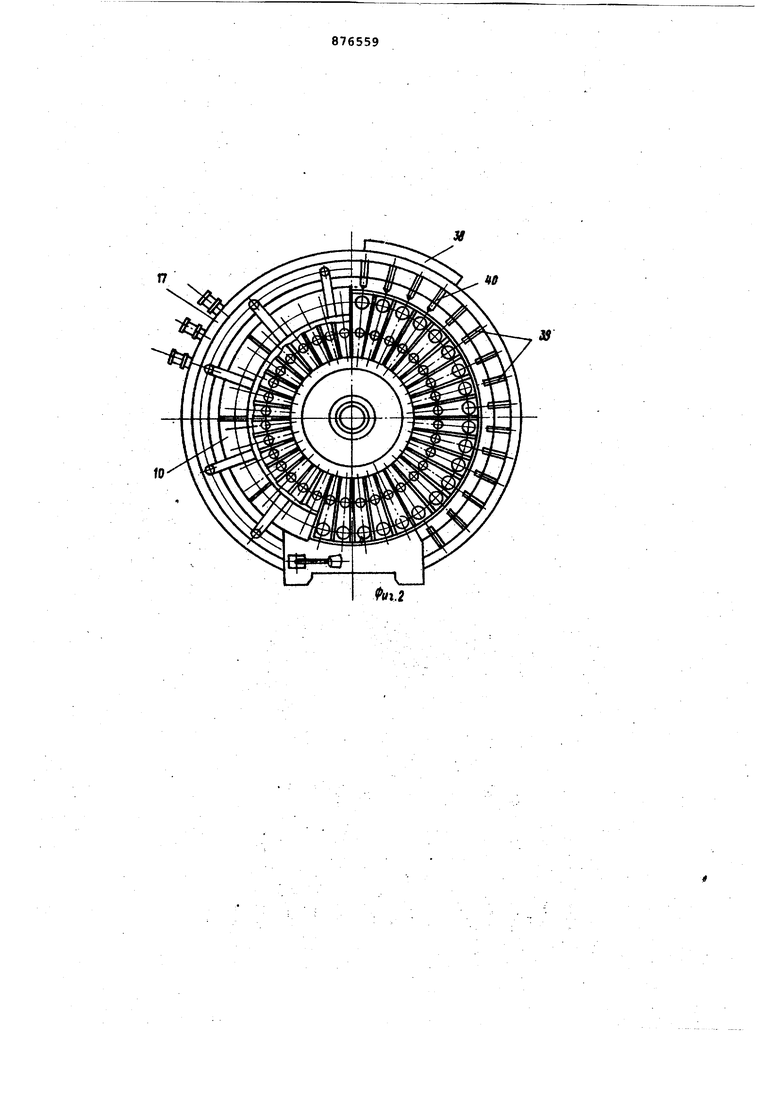

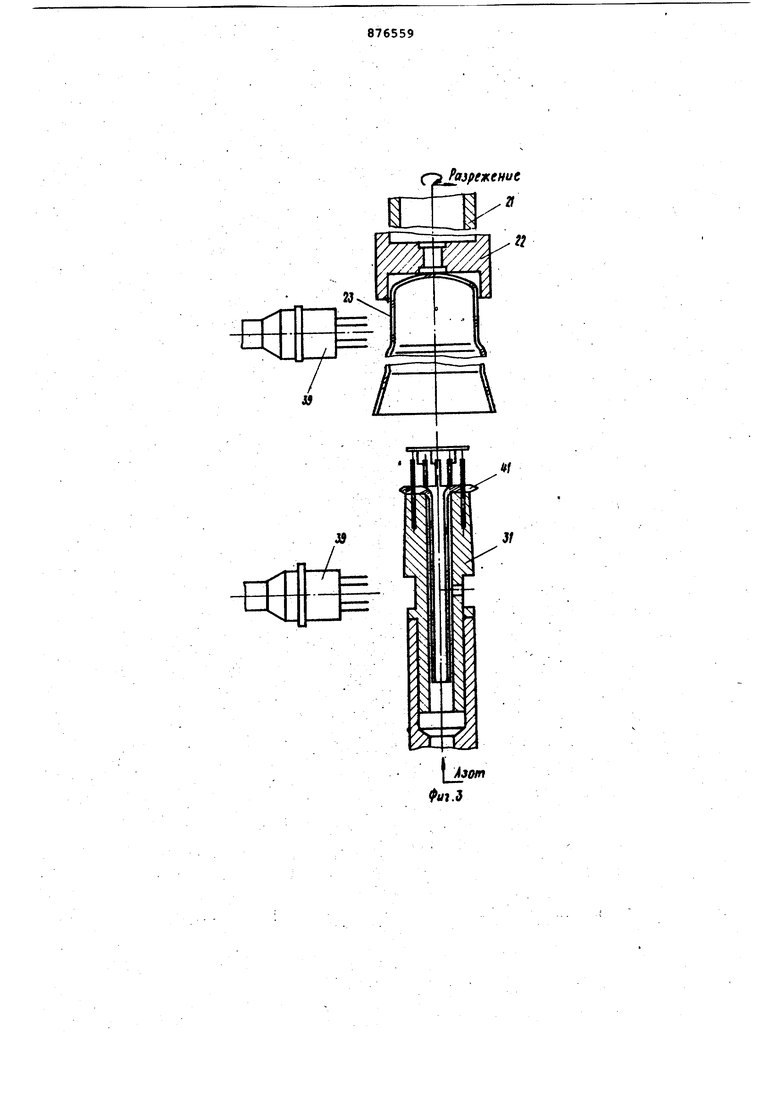

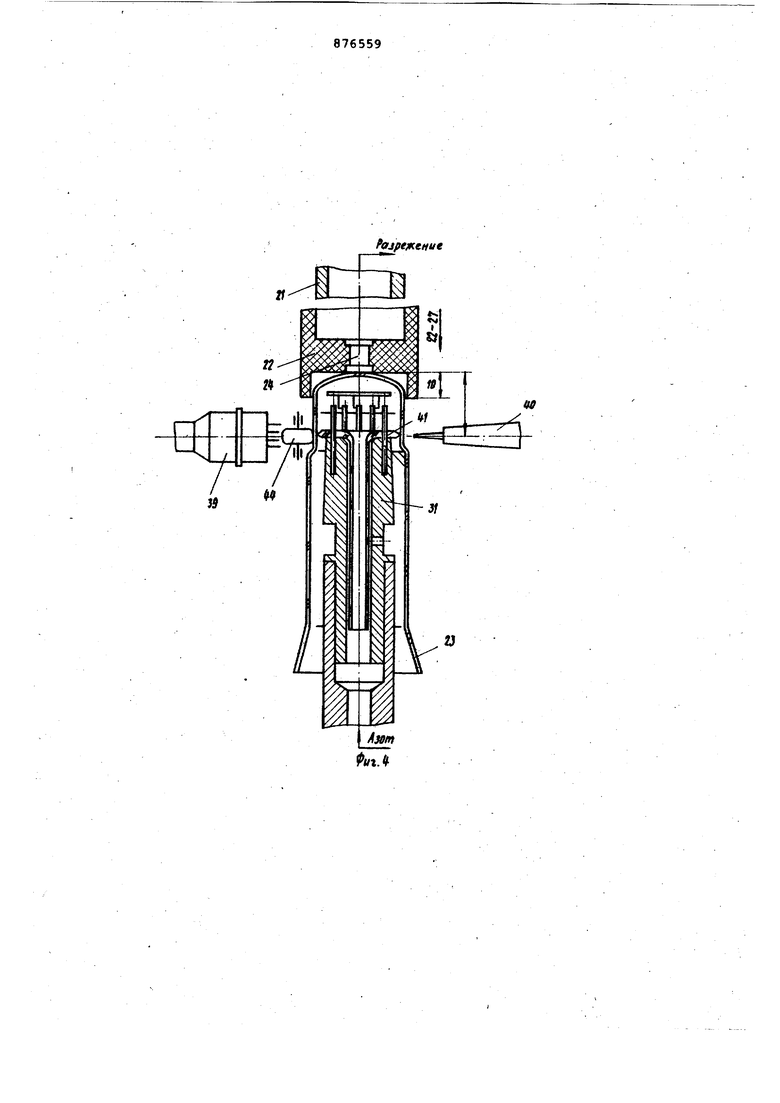

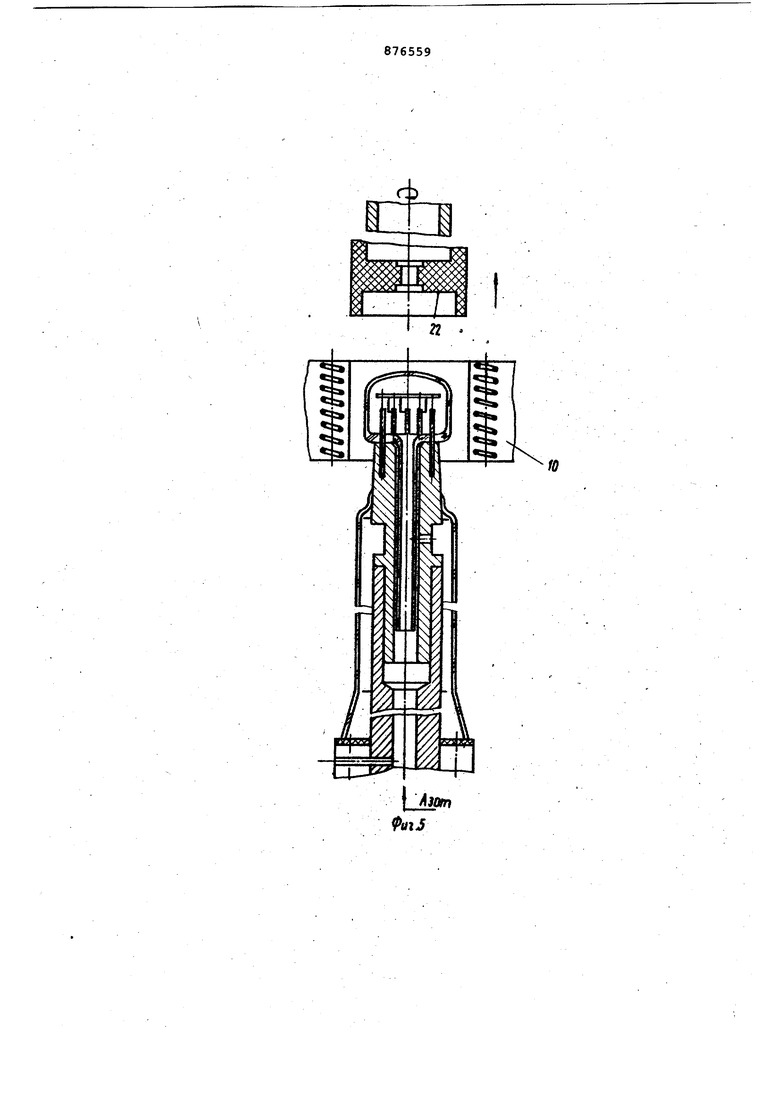

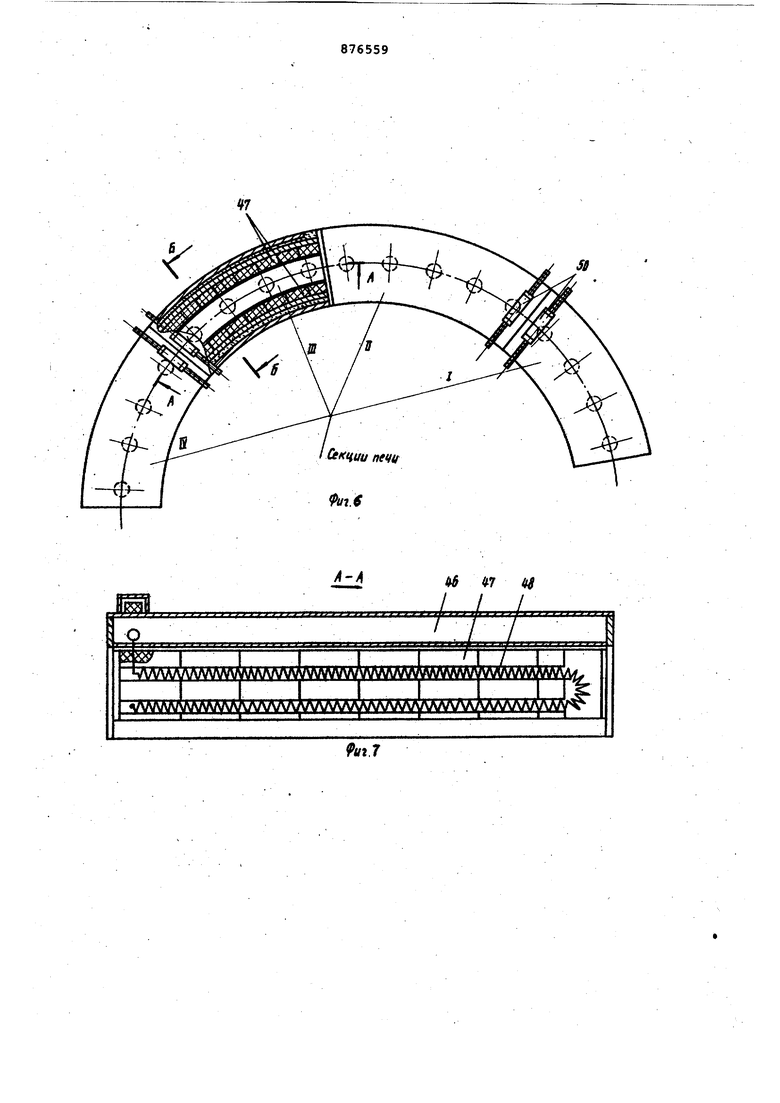

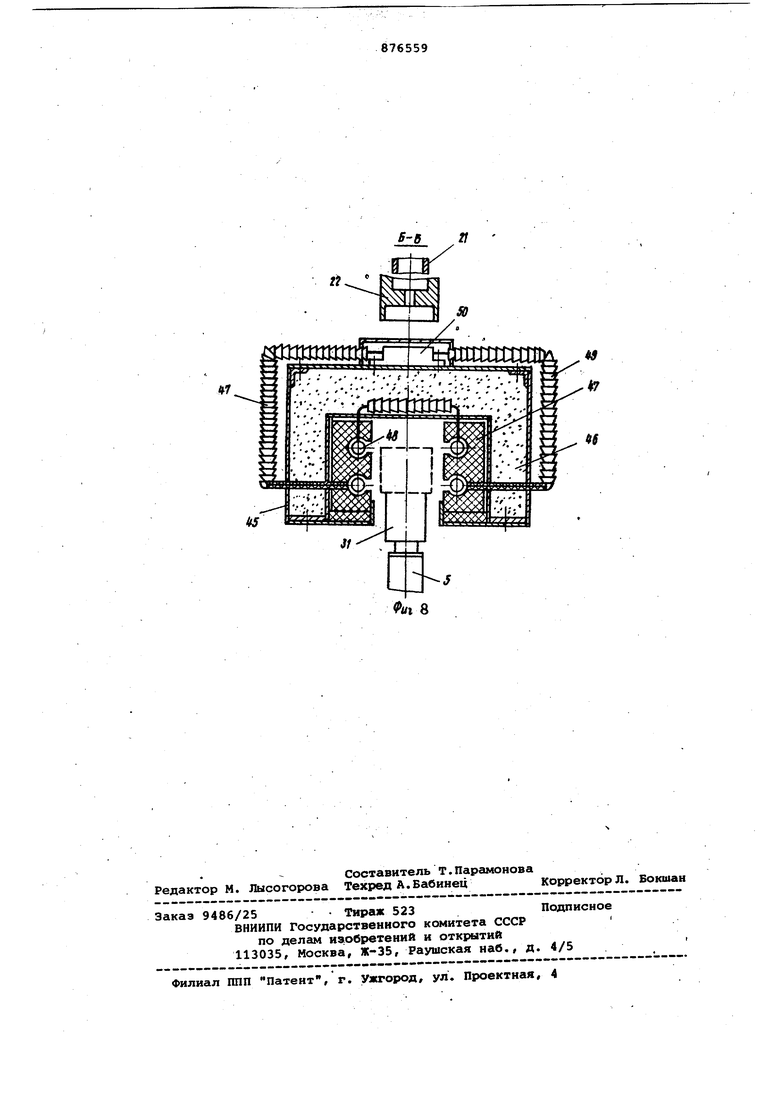

На фиг. 1 изображена машина разрез; на фиг. 2 - машина в плане; на фиг. 3-5 - операции подогрева заготовок, формования, обрезки юбки баллона, сварки их, окончательного отжига готового изделия; на фиг. 6 печь; на фиг. 7 - разрез А-А на фиг. 6; на фиг. 8 - разрез Б-Б на фиг. 6.

В качестве конкретного примера приведена конструкция Зб-позиционной кapyceJ ьнoй машины, состоящей из станины 1, верхней 2 и нижней 3 каруселей, верхних шпинделей 4, нижних шпинделей 5, привода б поворота карусели, привода 7 вращения шпинделей, кулисы 8 для подъема и опускания верхних шпинделей, золотника 9, печи 10 отжига, огневого оснащения, пульта управления и электрооборудования 11.

Станина 1 состоит из литого основания 12, тумбы 13 и плиты 14. Сверху плиты крепится центральная стойка 15, ограждение 16 с коллектором 17 газового оснащения. Снизу плиты крепится привод б поворота карусели с ограждением 18 и привод 7 вращения шпинделей.

На центргильной стойке 15 в двух бронзовых втулках 19 и на упорном подшипнике 20 установлена карусель 3, на которой закреплены нижние шпиндели 5, верхняя карусель 2 и подвижный диск золотника 9. На верхней карусели расположены верхние цшиндели 4.-

Верхний шпиндель 4 предназначен для крепления баллона прибора, центрирования его и вращения на огневых позициях. Состоит из литого корпуса-, в котором на двух игольчатых подшипниках, в конусных стаканах и разрез-т ных бронзовых втулках вращается и совершает поступательное движение шток 21 с оправкой 22 для крепления и центрирования баллона 23, которая выполнена с внутренней прямоугольной поверхностью, образующей зазор с наружной поверхностью баллона 23 и каналом 24 вакуум-присоса, связанным

с всасывающим каналом эжектора 25/ установленного на каждой позициимашины.

Установка эжекторов позволяет получать необходимое для фиксации баллона разрежение на каждой позиции 5 независимо от других.

Разрезные бронзовые втулки служат для регулирования радиального зазора между штоком и втулками при их износе. Вращение шток 21 получает от

0 нижнего шпинделя посредством приводного валика 26, соединенного шарнирами 27 и двух косозубых шестерен 28. Для ликвидации люфта взубчатом соединении шестерен паразитная шее 5 терня 29 выполнена разрезной и подпружиненная пружиной. Перемещение штока осуществляется посредством шарикоподшипника 30, установленного на оси корпуса эжектора 25 от кулисы 8.

0 Нижний шпиндель 5 предназначен для установки на оправке 31 ножки с арматурой, центрирования ее и вращения на огневых позициях. Состоит из литого корпуса, в котором на двух ргщи альных подшипниках установлен шток 32 с оправкой 31, имеющей прямоугольные поверхности. Вращение от приводного валика 26 шток 32 получает от двух косоэубых шестерен 33, паразитка 34 которых разрезана и подпружинена для уменьшения до минимального значения люфта зубчатого соединения. Привод 6 поворота карусели состоит из электродвигателя, клиноремено ной передачи, червячной пары и улиты.

5 Электродвигатель закреплен на подмоторной плите, натяжение клиноременной передачи осуществляется изменением угла наклона плиты винтом с шаровым шарниром.

0 Привод 7 вращения шпинделей состоит из электродвигателя, червячного редуктора и муфты Выходной вал редуктора п)средством муфты соединен с валом приводной звездочки.

5 Кулиса 8, предназначенная для осуществления подъема и опускания шпинделя на позициях загрузки, отжига и выгрузки; установлена на стойках 35, которые одновременно являются

0 базовой деталью для закрепления газового коллектора 17 и огрг ждения 16. ;Печь 10 отжига с помощью кронштейнов 36 и стойки 37, закрепленной в плите, установлена на позициях отжига. Печь туннельного типа и состоит из 4-х секций. Каждая секция состоит из наружного сварного корпуса и внутреннего корпуса, выполненного из жаропрочной стали, нагреватели имеют П-образное расположение и смонтированы в нижней части секцнй.

Управление печью отжига осуществляется с пульта управления в котором размещено коммутирующее и контрольноизмерительное электрооборудование,а ,

5 также оргайы управления. Огневое оснащение машины состоит из коллектора 17, блока ротаметров 38, смесителей, горелок 39 и 40. Электрооборудование 11 машины рай положено в блоке, а управляющие элементы - на лицевой панели столешницы. Ножка 41 лампы устанавливается в оправку 31, образуя зазор с поверх ностью баллона 23. Во внутрь завариваемого прибора подается инертный Канал 24 вакуум-присоса оправки 2 связан герметичным каналом и диффузо ром эжектора 25, причем входной канал и сопло эжектора 25 соединены-на .порным гибким шлангом через подвижный диск золотника 9 с дополнительны каналов 42 неподвижного диска золотника 9, в который подается сжатый во воздух (Р 3-4 Krc/cNf) через магистраль 43 подачи сжатого воздуха. Воздух высокого давления, подаваемый во входной канал и сопло ,эжектора 25 создает в диффузоре, а следовательно и в герметичном вакуум-канале 24 оправки 22 разрежение порядка 0,1-0,3 кгс/см, что обеспечивает надежную фиксацию баллона 23. Из дополнительного канала 42 неподвижного диска золотника 9 ежатый воздух распределяется на входные каналы 17-ти эжекторов 25 и в них, а также в соответствующих вакуумканалах 24 оправки 22 создается разрежение 0,1-0,3 кгс/см. Причем сече ние дополнительного канала 42 неподвижного диска золотника 9 обеспечива ет подачу воздуха, расход для нормальной работы всех 17-ти эжекторов. Причем во всех вакуум-каиалах 24 оправки 22.создается одинаковое разрёжение независимо от тог .вставлен баллон в шпиндель или открыт вакуумканал 24 оправки 22, т.е. работа каж дого в отдельности эжектора 25 не влияет на работу других. Этого .не на блюдается, если в дополнительном канале 42 неподвижного дисКа золотника 9 создали бы общее разрежение на все 17: позиций. При хотя бы одной открытой позиции (это явление всегда. при запуске машин или при технологическом браке треск баллона) происходит самовыпадание баллонов из остальных позиций, так как вакуум в дополнительном канале 42 мгнове,нно падает. С целью устаранения этого явления в дополнительный канал 42 неподвижного диска золотника 9 и подается воздух- высокого давления, а на каждую позицию устанавливают малорасход ный эжектор 25, которым при помощи сжатого воздуха создается разрежение непосредственно в полости вакуум-канала 24 оправки 22. Машина работает следующим образом. Собранная с арматурой ножка 41 крепится в оправке 31 нижнего шпинделя 5. Калиброванный необрезанный (с юбкой) баллон 23 фиксируется в полой оправке 22 верхнего шпинделя 4. При фиксации баллона в оправке 22 осуществляют контакт купола баллона с внутренней частью оправки (вакуумканалом 24), имекадей низкую теплопроводность, например, асбоцементную, а боковую поверхность баллона располагают с зазором порядка 0,2-0,3 мм относительно оправки, причем окончание купольной части баллона приходится на торец ее. Вакуум во внутренней части оправки получают с помощью эжектора 25. После окончания фиксации заготовок производят предварительный подогрев их огнями газовоздушных горелок 39 в течение 80 с. Верхний и нижний шпиндели при э т сил разведены и вращаются. После этого производят опускание штока 21 верхнего шпинделя 4 в нижнее положение, при этом заготовки занимают положение, которое необходимо Для их сварки и обрезки юбки баллона, т.е. с учетом габаритов изготовляемого изделия. В таком пОложрнии ножка с арматурой и баллон перемещается на позиции, где производится процесс подогрева их огнями газовоздушных горелок 39. Во избежания разрушения ножки и баллона от временных напряжений процесс подогрева ведется с минимально возможным температурным градиентом в стекле. По достижении стеклом температуры порядка 450-500 С на последующих позициях выполняют операцию формования стекла, т.е. производят уменьшение зазора между внутренней поверхностью баллона и ножкой воздействием пламени газовЬздушных горелок 39 на наружную поверхность баллона в месте расположения ножки и подведением к баллону прикаточного ролика 44. Длительность этой операции составляет 33 с. На следующих позициях машины происходит обрезка юбки баллона и образование стеклянной герметичной оболочки прибора от воздействия пламени газокислородных горелок 40 в течение 44 с. Эта операция осуществляется в два . На первом этапе - обрезке производится обрезка к)бки баллона с одновременной деформацией края баллона до соприкосновения с ножкой. Эта операция выполняется газокисло- родными.огнями. На втором этапе заварке происходит герметичное соединение свариваемых частей ножки и баллона. Провар сварочного шва выполняется при температуре порядка 800-900 С. По окончании операции заварки отключают вакуум из полой оправки, для чего прекращают пОдачу воздуха в эжектор, а через отверстие в неподвижном диске золотника 9 производят напуск атмосферы в вакуумный канал оправки 22 для крепления баллонов 23 с тем,, чтобы оставить заваренную лампу в оправке 31 нижнего шпинделя 5. После этого производится подъем штока 21 верхнего шпинделя 4. На позициях, заключающих цикл тепловой обработки ламп, осуществляется отжиг последних в 4-х секционной электрической печи 10 туннельного типа. Вре мя отжига составляет 180 с. Контроль за режимом.работы печи (по секциям) осуществляется с помощью термопары и приборов с пульта управления. На всех позициях подогрева заготовок,формирования баллона, обрезки юбки баллона, заварки и последующего отжи га изготовленного прибора внутрь его посредством никелевой трубки через штенгель ножки подается инертная ереда. Продолжительность процесса герме лампы, включая ранее указан;ные операции .составляет 337 с. И наконец, на последних позициях изделие вручную снимается с машины. В каркасе 45 смонтированы четыре секции печи (секции t, II, III, IV). Каждая секция печи состоит из наружного и внутреннего корпусов, выполненных из жаропрочной стали. Теплоизоляцией печи служит стеклова та 46, Внутренние боковые стенки каждой секции выложены керамикой 47 в которой П-образно расположен нагреватель 48. В верхней стенке секци нагревателя нет. Такое расположение нагревателя необходимо для предотвр щения от окисления внутренней армат ры прибора. Отсутствие же нагревате ля в верхней стенке секций не сказы вается отрицательно на качестве отжига индикаторных ламп. Концы нагре вателя 48 каждой секции изолированы керамичес кими бусами 49 и выведены на керамический клеммник 50 (по два конца от каждой секции на клеммни.к) Таким образом, каждая секция печи самостоятельно запитывается от автотрансформатора и имеет свой контроль за режимом работы (Сила тока, напряжение, температура). Выполнение же печи в виде четырех -секций позволяет получить необходимую кривую отжига и тем самым повысить качество отжигу приборов. Как уже отмечалось выше, предлагаемое устройство для отжига выполнено в виде четырехсекционной электрической печи туннельного типа. Преимущество такой конструкции печи заключается в следующем: возможность осуществления крепления печи с помощью кронштейнов: и стойки, закрепленной в плите, тогда как в случае использования печи, выполненной из двух половин, например, открытого ленточного (коридорного типа) нагревателя создаются трудности с креплением ее внутренней половины из-за вращения карусели и наличия верхних ишинделей;. использование электрической печи туннельного типа позволяет свести до минимума разогрев машины, имеющей верхние шпиндели, от поднимающихся кверху нагретых воздушных потоков, что невозможно сделать при. наличии какой-либо другой конструкции печи, поскольку при использовании электрической печи туннельного .типа возможен подсос холодного воздуха в нее только снизу,а перемещению воздушных тепловых потоков внутри нее способствуют только.нижние шпиндели (верхние шпиндели перемещаются при переводе карусели над печью),то возможно сведение до минимума влияния воздушных тепловых потоков на качество отжига прямоугольных индикаторных ламп. Таким образом, устройство для отжига, выполненное в виде четырехсекционной электрической печи туннельного типа с П-образным расположением нагревателя и смонтированной с помощью кронштейнов и стойки, закрепленной в плите, карусельной сварочной машины, имеющей верхний и нижний шпиндели, позволит значительно упростить конструкцию машины, исключив из нее 72 колпачка отжига (колпачки створчатые и в раскрытом положении состоят из двух половин), кулису для подъема и опускания этих колпачков и 36 штоков, а также часть огневого оснащения - газовоздушные горелки,необходямые для разогрева колпс1чков отжига. , изобретения Машина для сварки изделий из стекла, преимущественно баллона и ножки электровакуумных приборов, содержащая карусель, верхние шпиндели с механизмами для крепления баллонов и подвижными штоками, нижние шпиндели с оправками для крепления ножек,.кулису для подъема и опускания штоков верхних шпинделей, золотник, горелки, устройство для отжига и плиту, отличающаяся тем, что, с целью повышения качества изделий за счет улучшения условий отжига,устройство для отжига выполнено в виде четырехсекционной электрической печи туннельного типа с П-образным рас-, положением нагревателя в боковых выложенных керамикой стенках каждой секции, смонтированной с помощью кронштейнов и стойки, закрепленной в плите. Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР по заявке 2394845/29-33, кл. С 03 В 23/20, 1978.

:. ::: .xxv г. x TTv:.: v

эа

,/ И.,

17

fO

C tJa pemcHuc

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки стеклоизделий | 1978 |

|

SU844589A1 |

| Станок для изготовления электровакуумных приборов | 1983 |

|

SU1157031A1 |

| Установка для сварки изделий из стекла | 1978 |

|

SU785241A1 |

| Машина для сварки изделий из стекла | 1976 |

|

SU643444A1 |

| Машина для заврки ламп-фар | 1975 |

|

SU589647A1 |

| Установка для сварки изделий из стекла | 1984 |

|

SU1196338A1 |

| Способ изготовления электровакуумных приборов | 1972 |

|

SU489728A1 |

| Установка для соединения деталей электровакуумных приборов | 1978 |

|

SU791673A1 |

| Оправка для герметизации электровакуумных приборов | 1976 |

|

SU710993A1 |

| Оправка-держатель для герметизации газонаполненных приборов | 1979 |

|

SU791665A1 |

39

л

1

Pajfe Kenue «5 7 / / /

г

«5

S-б 21

Н в

Авторы

Даты

1981-10-30—Публикация

1979-10-18—Подача