(54) СТАНОК ДЛЯ ЗАВАРКИ СТЕКЛО.ЗАГОТОВОК

1

Изобретение относится к промышленности стройматериалов, в частности .к области тепловой обработки стекла и может быть использовано в электровакуумной промышленности при производстве некоторых типов приборов, бесштенгельных газонаполненных ламп.

Наиболее близким по технической сущности к изобретению является станок для заварки стеклозаготовок, содержащий станину со смонтированными на ней подвижной и неподвижной бабками, шпиндели с устройствами для зажима,выполненными в виде жестко закрепленной на планшайбе призмы и подпружиненного прижима 1.

Устройство для фиксации заготовок на станке выполнено в виде жестко закрепленной на планшайбе призмы, плавающей призмы и подпружиненной призкы, установленной соосно с жестко закрепленной призмой и подпружиненного прижима, установленного соосно с плавающей призмой.

Недостатком такого станка является то, что при зажиме обеих концов заготовок он обеспечивает фиксацию заготовок только определенной формы (цилиндрической, V -образной), а потому на них невозможна заварка изделнй большой длины с значительной стрелой прогиба, например, бесштенгельных газонаполненных ламп, имею-, щих цилиндрическую оболочку с большой стрелой прогиба, обусловленной недостатками технологии изготовления кварцевых труб.

Цель изобретения - повышение ка-чества изделий из заготовок цилинд10рической формы с соотношением к диаметру Ъ/о1 10, имекхцих стрелу прогиба в пределах 0,2-1 мм, путем обеспечения строгой фиксации заготовок.

Достигается это. тем,что в станке

15 для заварки стеклозаготовок, содержащем станину со смонтированными на ней подвижной и неподвижной бабками, шпиндели с устройствами для зажима, .выполненными в виде жестко закреплен20ной на планшайбе призмы и подпружиненного прижима, планшайба снабжена кулачком с вилкой,,в которой соосно подпружиненному прижиму подвешена на оси призма с возможностью углового

25 перемещения в вертикальной и горизонтальной плоскостях.

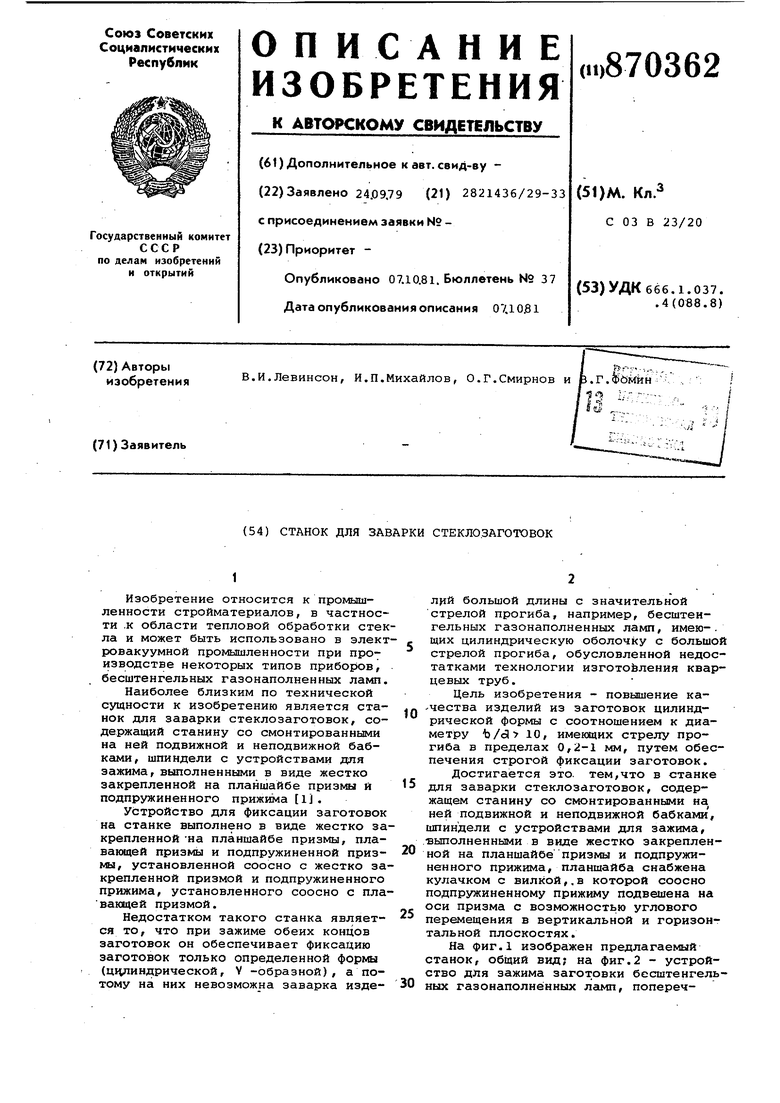

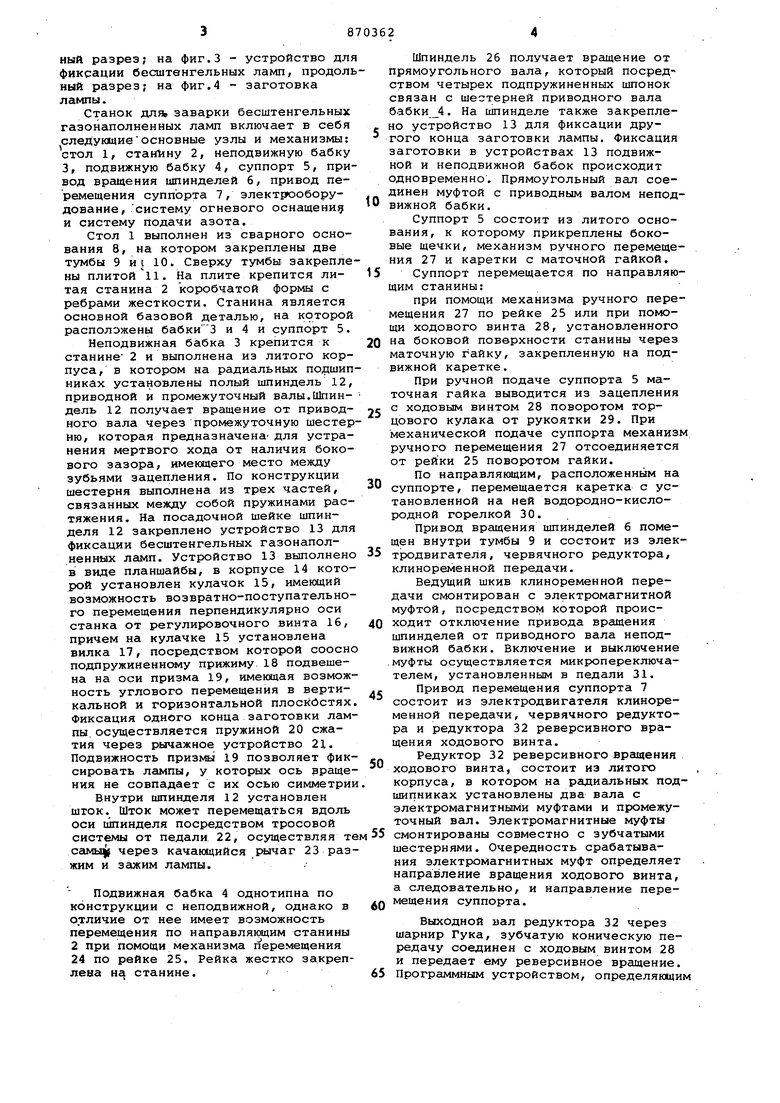

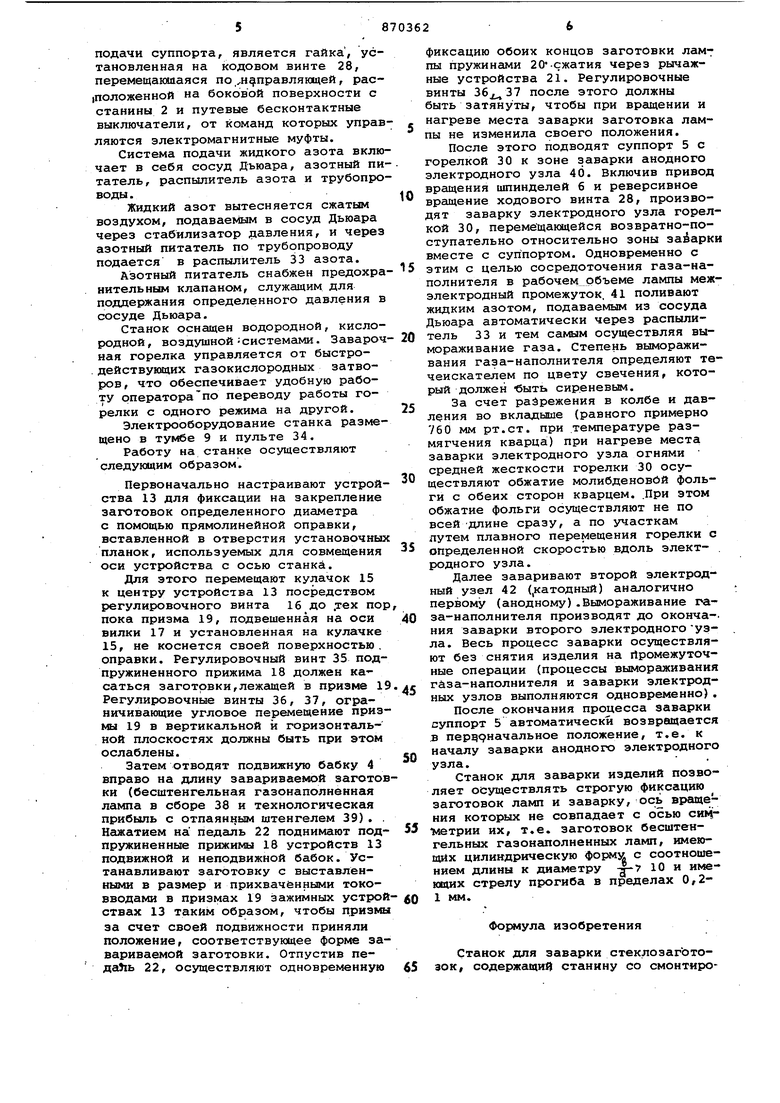

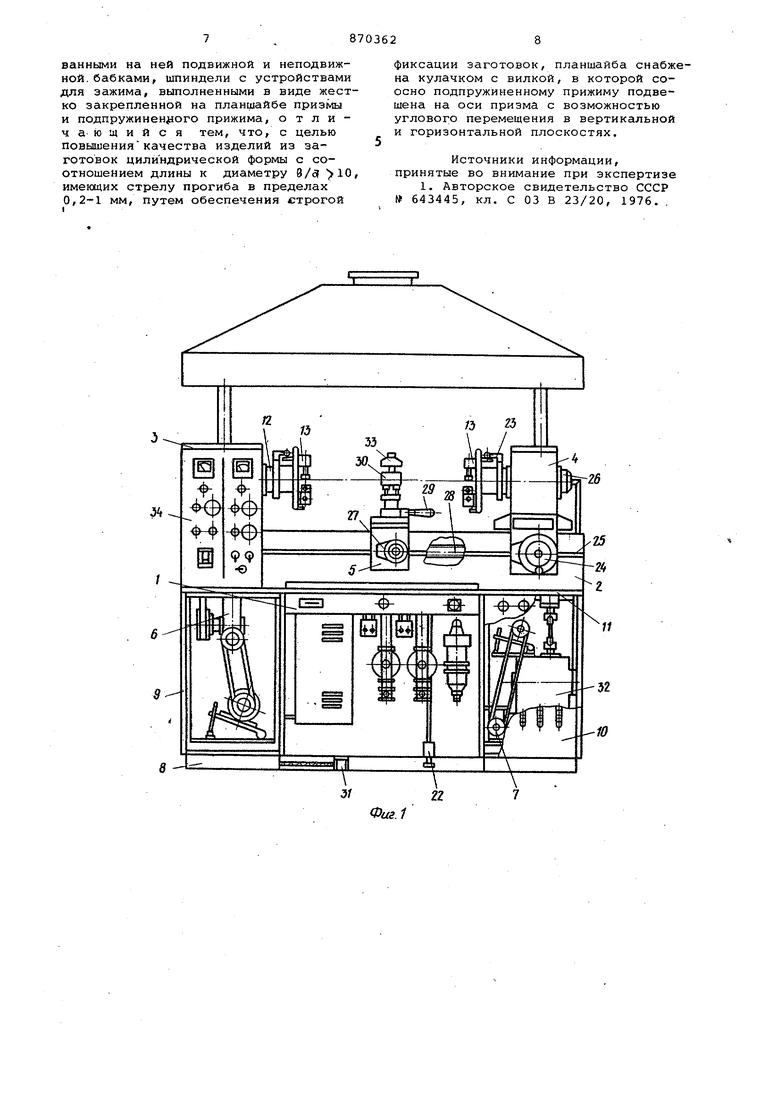

На фиг.1 изображен предлагаемый станок, общий вид; на фиг.2 - устройство для зажима заготовки бесштенгель30ных газонаполненных ламп, поперечный разрез; на фиг.З - устройство дл фиксации бесштенгельных ламп, продол ный разрез; на фиг,4 - заготовка лампы. Станок дляь заварки бесштенгельных газонаполненных ламп включает в себя следующие основные узлы и механизмы: стол 1, стан11ну 2, неподвижную бабку 3, подвижную бабку 4, суппорт 5, при вод вращения шпинделей 6, привод перемещения суппорта 7, электрооборудование, систему огневого оснащение и систему подачи азота. Стол 1 выполнен из сварного основания 8, на котором закреплены две тумбы 9 и 10. Сверху тумбы закрепле ны плитойи. На плите крепится литая станина 2 коробчатой формы с ребрами жесткости. Станина является основной базовой деталью, на которой расположены бабки 3 и 4 и суппорт 5. Неподвижная бабка 3 крепится к станине 2 и выполнена из литого корпуса, в котором на радиальных подшип никах установлены полый шпиндель 12, приводной и промежуточный валы.Шпиндель 12 получает вращение от приводного вала через промежуточную шестер ню, которая предназначена для устранения мертвого хода от наличия бокового зазора, имеющего место между зубьями зацепления. По конструкции шестерня выполнена из трех частей, связанных между собой пружинами растяжения. На посадочной шейке шпинделя 12 закреплено устройство 13 для фиксации бесштенгельных газонаполненных ламп. Устройство 13 выполнено в виде планшайбы, в корпусе 14 которой установлен кулачок 15, имеющий возможность возвратно-поступательного перемещения перпендикулярно оси станка от регулировочного винта 16, причем на кулачке 15 установлена вилка 17, посредством которой соосно подпружиненнсилу прижиму. 18 подвешена на оси призма 19, имеющая возможность углового перемещения в вертикальной и горизонтальной плоскостях Фиксация одного конца заготовки лампы, осуществляется пружиной 20 сжатия через рычажное устройство 21, Подвижность приз№л 19 позволяет фиксировать лампы, у которых ось вращения не совпадает с их осью симметрии Внутри шпинделя 12 установлен шток. Шток может перемещаться вдоль оси илтинделя посредством тросовой системы от педали 22, осуществляя те самы|( через качагацийся рычаг 23 разжим и зажим лампы. Подвижная бабка 4 однотипна по конструкции с неподвижной, однако в отличие от нее имеет возможность перемещения по направлякяцим станины 2 При помощи механизма перемещения 24 по рейке 25, Рейка жестко закреплена на станине, Шпиндель 26 получает вращение от прямоугольного вала, который посредством четырех подпружиненных шпонок связан с шестерней приводного вала бабки 4. На шпиндале также закреплено устройство 13 для фиксации другого конца заготовки лампы. Фиксация заготовки в устройствах 13 подвижной и неподвижной бабок происходит одновременно. Прямоугольный вал соединен муфтой с приводным валом неподвижной бабки. Суппорт 5 состоит из литого основания, к которому прикреплены боковые щечки, механизм ручного перемещения 27 и каретки с маточной гайкой. Суппорт перемещается по направляющим станины: при помощи механизма ручного перемещения 27 по рейке 25 или при помощи ходового винта 28, установленного на боковой поверхности станины через маточную гайку, закрепленную на подвижной каретке. При ручной подаче суппорта 5 маточная гайка выводится из зацепления с ходовым винтом 28 поворотом торцового кулака от рукоятки 29. При механической подаче суппорта механизм ручного перемещения 27 отсоединяется от рейки 25 поворотом гайки. По направляющим, расположенным на суппорте, перемещается каретка с установленной на ней водородно-кислородной горелкой 30, Привод вращения шпинделей 6 помещен внутри тумбы 9 и состоит из электродвигателя, червячного редуктора, клиноременной передачи. Ведущий шкив клиноременной передачи смонтирован с электромагнитной муфтой, посредством которой происходит отключение привода вращения шпинделей от приводного вала неподвижной бабки. Включение и выключение муфты осуществляется микропереключателем, установленным в педали 31. Привод перемещения суппорта 7 состоит из электродвигателя клиноременной передачи, червячного редуктора и редуктора 32 реверсивного вращения ходового винта. Редуктор 32 реверсивного вращения ходового винта, состоит из литого корпуса, в котором на радиальных подшипниках установлены два вала с электромагнитными муфтами и промежуточный вал. Электромагнитные муфты смонтированы совместно с зубчатыми шестернями, Очередность срабатывания электромагнитных муфт определяет направление вращения ходового винта, а следовательно, и направление перемещения суппорта. Выходной вал редуктора 32 через шарнир Гука, зубчатую коническую передачу соединен с ходовым винтом 28 и передает ему реверсивное вращение. Программным устройством, определяющим подачи суппорта, является гайка , ус тановленная на кодовом винте 28, перемещакяааяся по направляющей, рас (Положенной на боковой поверхности с станины 2 и путевые бесконтактные выключатели, от команд которых упра ляются электромагнитные муфты. Система подачи жидкого азота вклю чает в себя сосуд Дьюара, азотный пи татель, распылитель азота и трубопро воды. Жидкий азот вытесняется сжатым воздухом, подаваемым в сосуд Дьюара через стабилизатор давления, и через азотный питатель по трубопроводу подается в распылитель 33 азота. Азотный питатель снабжен предохра нительным клапаном, служащим для поддержания определенного давления в сосуде Дьюара. Станок оснащен водородной, кислородной, воздушной;системами. Завароч ная горелка управляется от быстродействующих газокислородных затворов, что обеспечивает удобную рабоТУ операторапо переводу работы горелки с одного режима на другой. Электрооборудование станка разме щено в тумбе 9 и пульте 34, Работу на станке осуществляют следующим образом. Первоначально настраивают устрой ства 13 для фиксации на закрепление заготовок определенного диаметра с помощью прямолинейной оправки, вставленной в отверстия установочны планок, используемых для совмещения оси устройства с осью станка, Для этого перемещают кулачок 15 к центру устройства 13 посредством регулировочного винта 16 до .тех по пока призма 19, подвешенная на оси вилки 17 и установленная на кулачке 15, не коснется своей поверхностью, оправки. Регулировочный винт 35 подпружиненного прижима 18 должен касаться заготовки,лежащей в призме 1 Регулировочные винты 36, 37, ограничивающие угловое перемещение приз мы 19 в вертикальной и горизонтальной плоскостях должны быть при этом ослаблены. Затем отводят подвижную бабку 4 вправо на длину завариваемой заготов ки (бесштенгельная газонаполненная лампа в сборе 38 и технологическая прибыль с отпаянным штенгелем 39), . Нажатием на педаль 22 поднимают подпружиненные прижимы 18 устройств 13 подвижной и неподвижной бабок, Устанавливают заготовку с выставленными в размер и прихваченными токовводами в призмах 19 зажимных устрой ствах 13 таким образом, чтобы призмы за счет своей подвижности приняли положение, соответствующее форме завариваемой заготовки. Отпустив педа)1Ь 22, осуществляют одновременную фиксацию обоих концов заготовки лам пы пружинами 20-сжатия через рычажные устройства 21. Регулировочные винты после этого должны быть затянуты, чтобы при вращении и нагреве места заварки заготовка лампы не изменила своего положения. После этого подводят суппорт 5 с горелкой 30 к зоне заварки анодного электродного узла 40, Включив привод вращения шпинделей б и реверсивное вращение ходового винта 28, производят заварку электродного узла горелкой 30, перемещаквдейся возвратно-поступательно относительно зоны заварки вместе с суппортом. Одновременно с этим с целью сосредоточения газа-наполнителя в рабочем объеме лампы межэлектродный промежуток, 41 поливают жидким азотом, подавае1 1м из сосуда Дьюара автоматически через распылитель 33 и тем самым осуществляя вымораживание газа. Степень вымораживания газа-наполнителя определяют течеискателем по цвету свечения, который должен быть сиреневым. За счет раЗрежения в колбе и давления во вкладыше (равного примерно 760 мм рт,ст. при температуре размягчения кварца) при нагреве места заварки электродного узла огнями средней жесткости горелки 30 осуществляют обжатие молибденовой фольги с обеих сторон кварцем, .При этом обжатие фольги осуществляют не по всей длине сразу, а по участкам путем плавного перемещения горелки с определенной скоростью вдоль элект- . родного узла. Далее заваривают второй электродный узел 42 (,катодный) аналогично первому (анодному).Вымораживание газа-наполнителя производят до оконча-. ния заварки второго электродного узла. Весь процесс заварки осуществляют без снятия изделия на йромежуточные операции (процессы вымораживания газа-наполнителя и заварки электродных узлов выполняются одновременно), После окончания процесса заварки суппорт 5 автоматически возвращается в перэрначальное положение, т,е, к началу заварки анодного электродного узла. Станок для заварки изделий позволяет осуществлять строгую фиксацию заготовок ламп и заварку, ось вращения которых не совпадает с осью сим;метрии их, т.е. заготовок бесштенгельных газонаполненных ламп, имеющих цилиндрическую форм с соотношением длины к диаметру -j-7 10 и имеющих стрелу прогиба в пределах 0,21 мм. Формула изобретения Станок для заварки стеклозаготозок, содержащий станину со смонтированными на ней подвижной и неподвижной, бабками, шпиндели с устройствами для зажима, выполненными в виде жестко закрепленной на планшайбе призмы и подпружинен 1ого прижима, отличающийся тем, что, с целью повышениякачества изделий из заготовок цилиндрической формы с соотношением длины к диаметру 8/ё 10 имеющих стрелу прогиба в пределах 0,2-1 мм, путем обеспечения строгой

фиксации заготовок, планшайба снабжна кулачком с вилкой, в которой соосно подпружиненному прижиму подвешена на оси призма с возможностью угловог;о перемещения в вертикальной и горизонтальной плоскостях.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 643445, кл. С 03 В 23/20, 1976. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима стеклозаготовок приСВАРКЕ | 1979 |

|

SU850621A1 |

| Станок для заварки изделий | 1976 |

|

SU643445A1 |

| Способ заварки электродных узлов в оболочку электровакуумных приборов | 1979 |

|

SU876560A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| СТАНОК ДЛЯ СВАРКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1972 |

|

SU348509A1 |

| КОПИРОВАЛЬНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU382477A1 |

| Установка для соединения деталей электровакуумных приборов | 1978 |

|

SU791673A1 |

| СТАНОК ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2124431C1 |

| Машина для сварки изделий из стекла | 1979 |

|

SU876559A1 |

Р- 7еОнн.рт. ст.

Авторы

Даты

1981-10-07—Публикация

1979-09-24—Подача