Известны системы управления автоматической загрузкой и обменом вагонеток, содержащие при;воды толкателя и питателя, датчики положения и флажковый датчик наполнения вагонеток.

Предложенная система управления отличается от известных тем, что флажок датчика наполнения установлен шарнирно с двумя степенями свободы и соединен тягой с краном управления, гидравлически связанным с с реверсивным золотником датчиков положения вагонетки и через кран маневрового хода-с торцовой полостью гидрораспределителя толкателя. Такое выполнение системы обеспечивает проход вагонеток в противоположных направлениях при загрузке непосредственно с питателя.

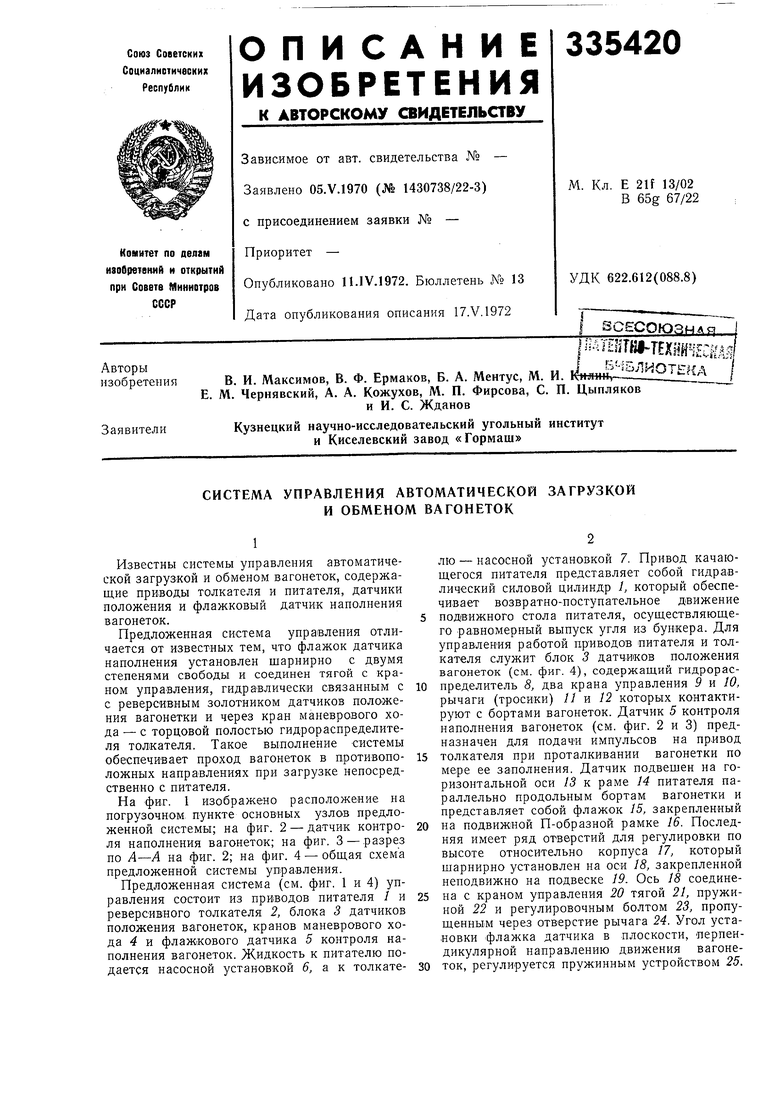

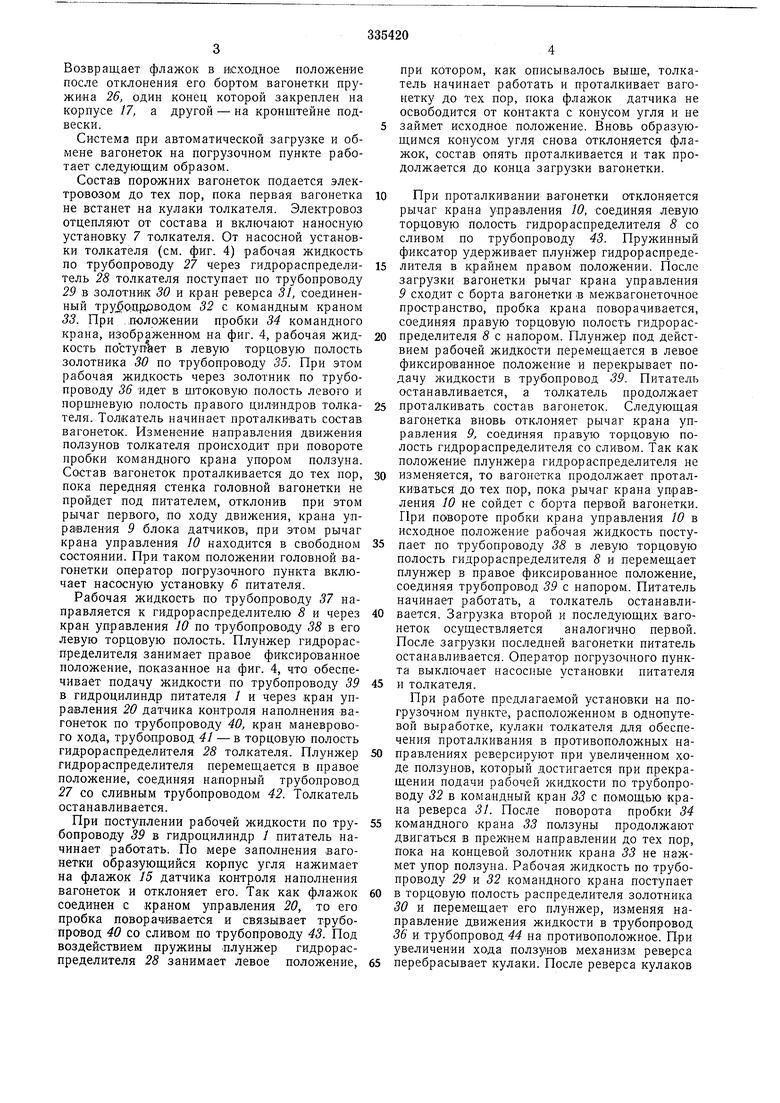

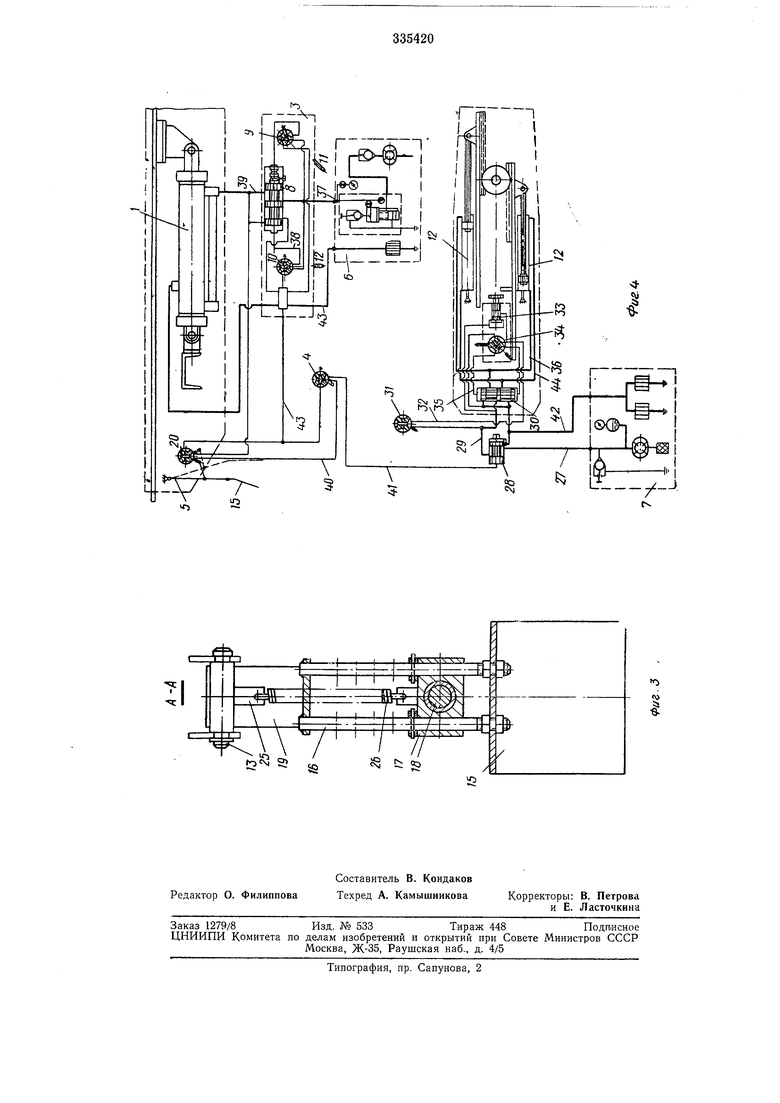

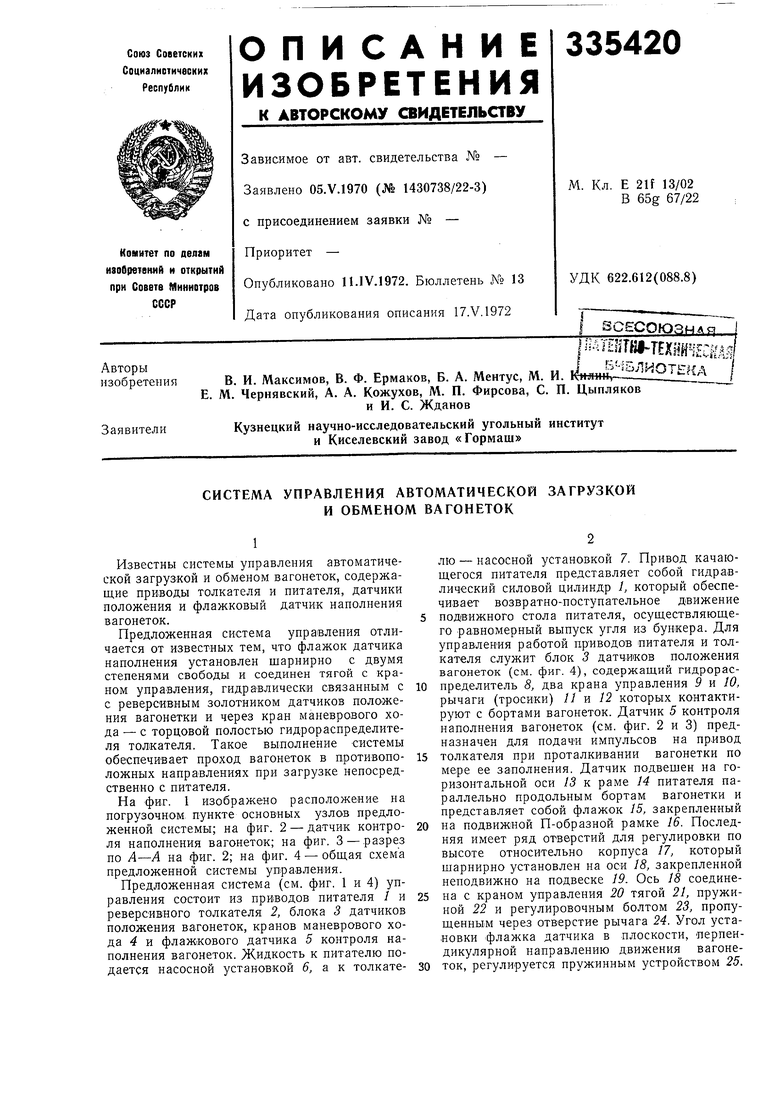

На фиг. 1 изображено расположение на погрузочном, пункте основных узлов предложенной системы; на фиг. 2 - датчик контроля наполнения вагонеток; на фиг. 3 - разрез по А-А на фиг. 2; на фиг. 4 - общая схема предложенной системы управления.

Предложенная система (см. фиг. 1 и 4) управления состоит из приводов питателя / и реверсивного толкателя 2, блока 3 датчиков положения вагонеток, кранов маневрового хода 4 и флажкового датчика 5 контроля наполнения вагонеток. Жидкость к питателю подается насосной установкой б, а к толкателю - насосной установкой 7. Привод качающегося питателя представляет собой гидравлический силовой цилиндр /, который обеспечивает возвратно-поступательное движение подвижного стола питателя, осуществляющего равномерный выпуск угля из бункера. Для управления работой приводов питателя и толкателя служит блок 3 датчиков положения вагонеток (см. фиг. 4), содержащий гидрораспределитель 5, два крана управления 9 и 10, рычаги (тросики) 11 -к 12 которых контактируют с бортами вагонеток. Датчик 5 контроля наполнения вагонеток (см. фиг. 2 и 3) предназначен для подачИ импульсов на привод

толкателя при проталкивании вагонетки по мере ее заполнения. Датчик подвешен на горизонтальной оси 13 к раме 14 питателя параллельно продольным бортам вагонетки и представляет собой флажок 15, закрепленный

на подвижной П-образной рамке 16. Последняя имеет ряд отверстий для регулировки по высоте относительно корпуса 17, который шарнирно установлен на оси 18, закрепленной неподвижно на подвеске 19. Ось 18 соединена с краном управления 20 тягой 21, пружиной 22 и регулировочным болтом 23, пропущенным через отверстие рычага 24. Угол установки флажка датчика в плоскости, перпендикулярной направлению движения вагонеВозвращает флажок в исходное положение после отклонения его бортом вагонетки пружина 26, один конец которой закреплен на корпусе 17, а другой - на кронштейне подвески.

Система при автоматической загрузке и обмене вагонеток на погрузочном пункте работает следующим образом.

Состав порожних вагонеток подается электровозом до тех пор, пока первая вагонетка не встанет на кулаки толкателя. Электровоз отцепляют от состава и включают наносную установку 7 толкателя. От насосной установки толкателя (см. фиг. 4) рабочая жидкость по трубопроводу 27 через гидрораспределитель 28 толкателя поступает по трубопроводу 29 в золотник 30 и кран реверса 31, соединенный трубодррводом 32 с командным краном 33. При лоложении пробки 34 командного крана, изображенном на фиг. 4, рабочая жидкость поступает в левую торцовую полость золотника 30 по трубопроводу 35. При этом рабочая жидкость через золотник по трубопроводу 36 идет в штоковую полость левого и порщневую полость правого цилиндров толкателя. Толкатель начинает проталкивать состав вагонеток. Изменение направления движения ползунов толкателя происходит при повороте пробки командного крана упором ползуна. Состав вагонеток проталкивается до тех пор, пока передняя стенка головной вагонетки не пройдет под питателем, отклонив при этом рычаг первого, по ходу движения, крана управления 9 блока датчиков, при этом рычаг крана управления 10 находится в свободном состоянии. При таком положении головной вагонетки оператор погрузочного пункта включает насосную установку 6 питателя.

Рабочая жидкость по трубопроводу 37 направляется к гидрораспределителю 8 и через кран управления 10 по трубопроводу 38 в его левую торцовую полость. Плунжер гидрораспределителя занимает правое фиксированное положение, показанное на фиг. 4, что обеспечивает подачу жидкости по трубопроводу 39 в гидроцилиндр питателя 1 и через кран управления 20 датчика контроля наполнения вагонеток по трубопроводу 40, кран маневрового хода, трубопровод 41 - в торцовую полость гидрораспределителя 28 толкателя. Плунжер гидрораспределителя перемещается в правое положение, соединяя напорный трубопровод 27 со сливным трубопроводом 42. Толкатель останавливается.

При поступлении рабочей жидкости по трубопроводу 39 в гидроцилиндр / питатель начинает работать. По мере заполнения вагонетки образующийся корпус угля нажимает на флажок 15 датчика контроля наполнения вагонеток и отклоняет его. Так как флажок соединен с краном управления 20, то его пробка поворачивается и связывает трубопровод 40 со сливом по трубопроводу 43. Под воздействием пружины плунжер гидрораспределителя 28 занимает левое положение.

при котором, как описывалось выще, толкатель начинает работать и проталкивает вагонетку до тех пор, пока флажок датчика не освободится от контакта с конусом угля и не займет исходное положение. Вновь образующимся конусом угля снова отклоняется флажок, состав Опять проталкивается и так продолжается до конца загрузки вагонетки.

При проталкивании вагонетки отклоняется рычаг крана управления 10, соединяя левую торцовую полость гидрораспределителя 8 со сливом по трубопроводу 43. Пружинный фиксатор удерживает плунжер гидрораспределителя в крайнем правом положении. После загрузки вагонетки рычаг крана управления 9 сходит с борта вагонетки в межвагонеточное пространство, пробка крана поворачивается, соединяя правую торцовую полость гидрораспределителя 8 с напором. Плунжер под действием рабочей жидкости перемещается в левое фиксированное положение и перекрывает подачу жидкости в трубопровод 39. Питатель останавливается, а толкатель продолжает

проталкивать состав вагонеток. Следующая вагонетка вновь отклоняет рычаг крана управления 9, соединяя правую торцовую полость гидрораспределителя со сливом. Так как положение плунжера гидрораспределителя не

изменяется, то вагонетка продолжает проталкиваться до тех пор, пока рычаг крана управления 10 не сойдет с борта первой вагонетки. При повороте пробки крана управления 10 в исходное положение рабочая жидкость поступает по трубопроводу 38 в левую торцовую полость гидрораспределителя 8 и перемещает плунжер в правое фиксированное положение, соединяя трубопровод 39 с напором. Питатель начинает работать, а толкатель останавливается. Загрузка второй и последующих вагонеток осуществляется аналогично первой. После загрузки последней вагонетки питатель останавливается. Оператор погрузочного пункта выключает насоспые установки питателя

и толкателя.

При работе предлагаемой установки на погрузочном пункте, расположенном в однапутевой выработке, кулаки толкателя для обеспечения проталкивания в противоположных направлениях реверсируют при увеличенном ходе ползунов, который достигается при прекращении подачи рабочей жидкости по трубопроводу 32 в командный кран 33 с помощью крана реверса 31. После поворота пробки 34

командного крана 33 ползуны продолжают двигаться в прежнем направлении до тех пор, пока на концевой золотник крана 33 не нажмет упор ползуна. Рабочая жидкость по трубопроводу 29 и 32 командного крана поступает

в торцовую полость распределителя золотника 30 и перемещает его плунжер, изменяя направление движения жидкости в трубопровод 36 и трубопровод 44 на противоположное. При увеличении хода ползунов механизм реверса

толкателя поворачивают пробку крана в исходное положение и рабочая жидкость снова поступает по трубопроводу 32 к командному крану 55.

Для выполнения маневровых работ на погрузочном пункте, с целью пропуска вагонетки без ее загрузки, необходимо повернуть пробку крана маневрового хода, соединяя при этом торцовую полость гидрораспределителя 28 со сливом по трубопроводу 43. Под воздействием пружины плунжер гидрораспредеЛителя займет левое положение, и толкатель будет работать независимо от положения кранов управления блока датчиков и датчика контроля наполнения вагонеток.

Предмет изобретения

Система управления автоматической загрузкой и обменом вагонеток, содержащая приводы толкателя и питателя, датчики положения и флажковый датчик наполнения вагонеток, отличающаяся тем, что, с целью обеспечения прохода вагонеток в противоположных направлениях при их загрузке непосредственно с питателя, флажок датчика наполнения установлен шарнирно с двумя степенями свободы и соединен тягой с краном управления, гидравлически связанным с реверсивным золотником датчиков Положения ва.гонетки и через кран маневрового хода-с торцовой лоло-стью гидрораспределителя толкателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления загрузкой вагонеток | 1973 |

|

SU673741A1 |

| Электрогидравлический толкатель вагонеток | 1978 |

|

SU866237A1 |

| Устройсво для контроля и управления загрузкой шахтных вагонеток | 1973 |

|

SU468015A1 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1969 |

|

SU241369A1 |

| Устройство для управления толкателем вагонеток на подземных погрузочных пунктах | 1972 |

|

SU600309A1 |

| Гидравлический толкатель для проталкивания состава вагонеток | 1982 |

|

SU1146475A1 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1968 |

|

SU220912A1 |

| Гидравлический толкатель | 1978 |

|

SU775344A1 |

| Установка для автоматического обмена и загрузки вагонеток с конвейера | 1958 |

|

SU121417A1 |

| Ю. И. Плотников, М. И. Килин и Е. М. Чернявский | 1970 |

|

SU284941A1 |

Фиг, г .IT)-i

lO J

Даты

1972-01-01—Публикация