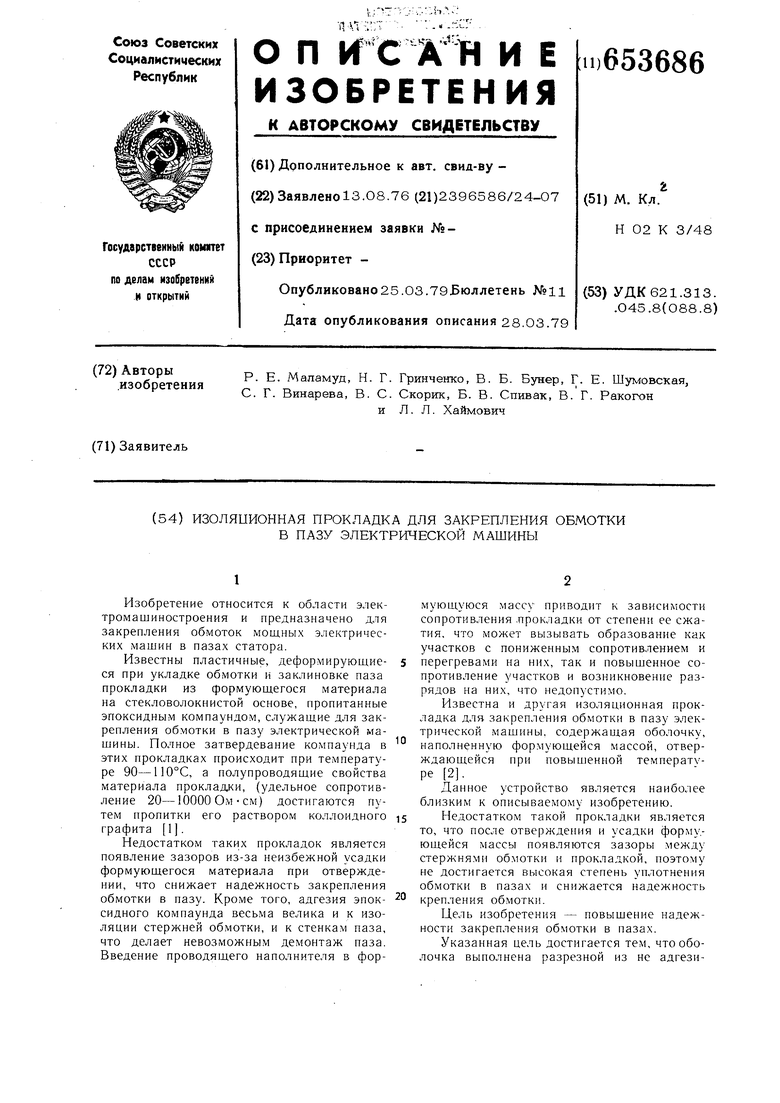

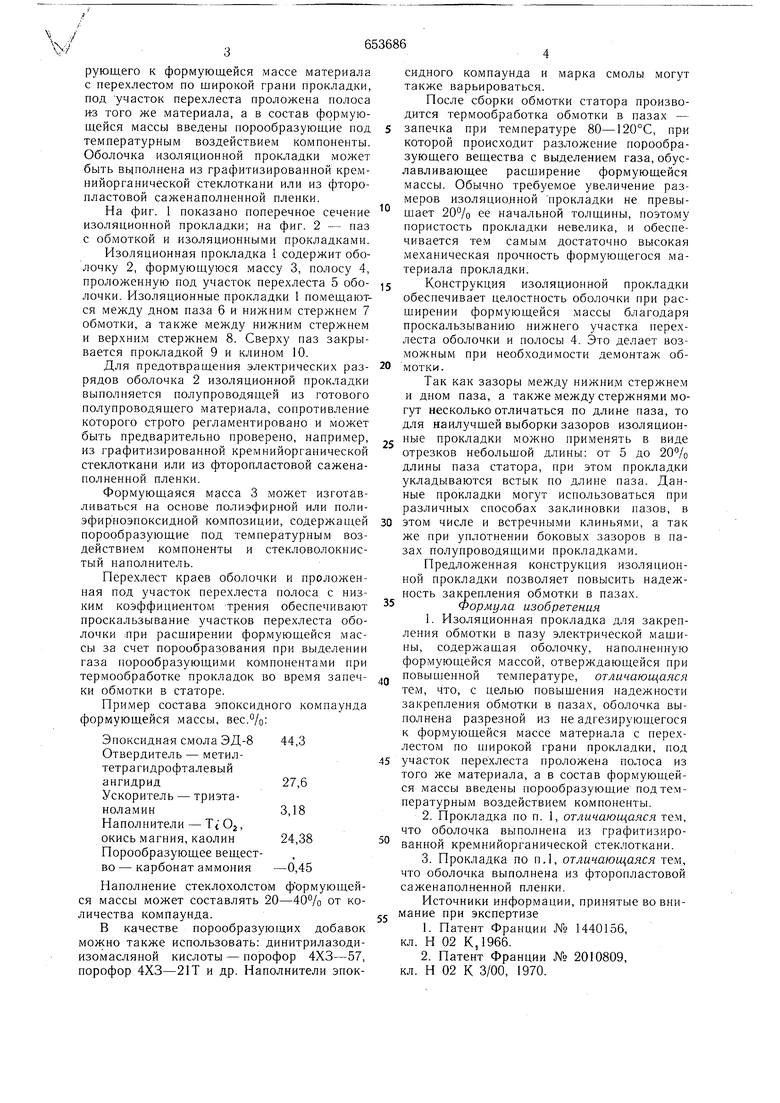

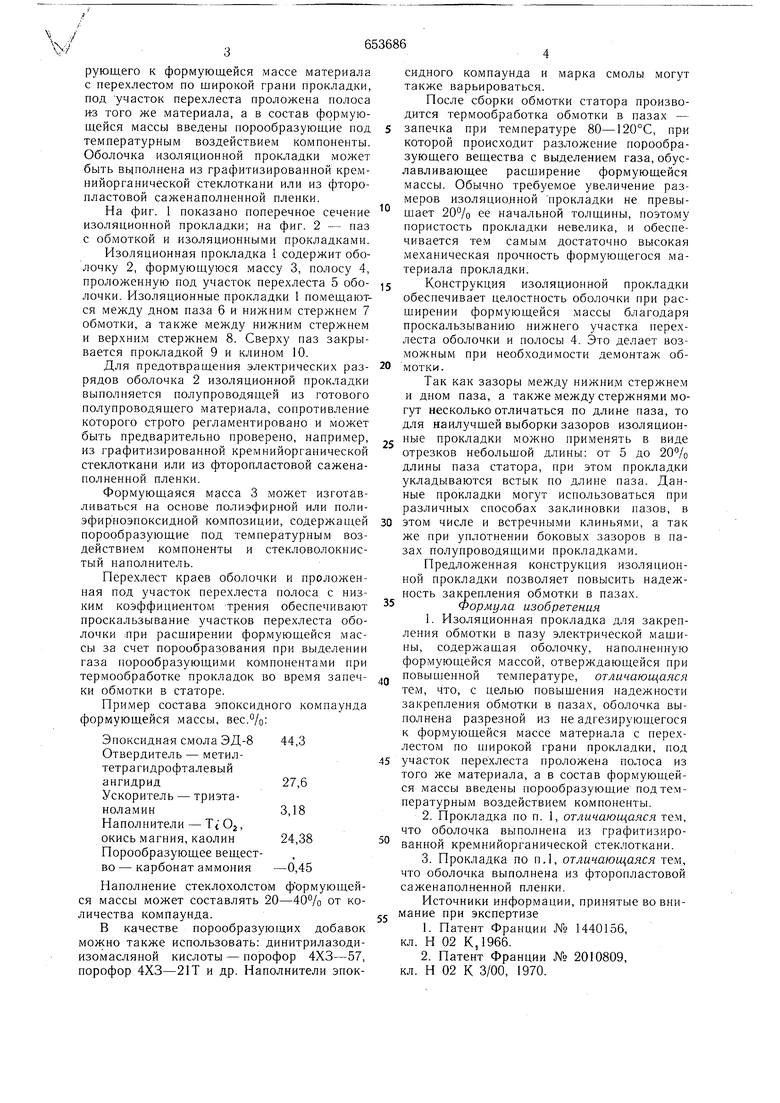

рующего к формующейся массе материала с перехлестом по широкой грани прокладки, под участок перехлеста проложена полоса и-з того же материала, а в состав формующейся массы введены порообразующие под температурным воздействием компоненты. Оболочка изоляционной прокладки может быть выполнена из графитизированной кремнийорганической стеклоткани из фторопластовой саженаполненнои пленки. На фиг. 1 показано поперечное сечение изоляционной прокладки; на фиг. 2 - паз с обмоткой и изоляционными прокладками. Изоляционная прокладка 1 содержит оболочку 2, формующуюся массу 3, полосу 4, проложенную под участок перехлеста 5 оболочки. Изоляционные прокладки 1 помещаются между дном паза 6 и нижним стержнем 7 обмотки, а также между нижним стержнем и верхним стержнем 8. Сверху паз закрывается прокладкой 9 и клином 10. Для предотвращения электрических разрядов оболочка 2 изоляционной прокладки выполняется полупроводящей из готового полупроводящего материала, сопротивление которого строго регламентировано и может быть предварительно проверено, например, из графитизированной кремнийорганической стеклоткани или из фторопластовой саженаполненной пленки. Формующаяся масса 3 может изготавливаться на основе полиэфирной или полиэфирноэпоксидной композиции, содержащей порообразующие под температурным воздеиствием компоненты и стекловолокнистый наполнитель. Перехлест краев оболочки и проложенная под участок перехлеста полоса с низким коэффициентом трения обеспечивают проскальзывание участков перехлеста оболочки лри расщирении формующейся массы за счет порообразования при выделении газа порообразующими компонентами при термообработке прокладок во время запечки обмотки в статоре. Пример состава эпоксидного компаунда формующейся массы, вес.%: Эпоксидная смола ЭД-8 44,3 Отвердитель - метилтетрагидрофталевыйангидрид27,6 Ускоритель - триэтаноламин3,18 Наполнители - Tt О, окись магния, каолин24,38 Порообразующее вещество- карбонат аммония -0,45 Наполнение стеклохолстом формующейся массы может составлять 20-40% от количества компаунда. В качестве порообразующих добавок можно также использовать: динитрилазодиизомасляной кислоты - порофор 4X3-57, порофор 4X3-21Т и др. Наполнители эпоксидного компаунда и марка смолы могут также варьироваться. После сборки обмотки статора производится термообработка обмотки в пазах - запечка при температуре 80-120°С, при которой происходит разложение порообразующего вещества с выделением газа, обуславливающее расщирение формующейся массы. Обычно требуемое увеличение размеров изоляционной прокладки не превышает 20% ее начальной толщины, поэтому пористость прокладки невелика, и обеспечивается тем самым достаточно высокая механическая прочность формующегося материала прокладки. Конструкция изоляционной прокладки обеспечивает целостность оболочки при расширении формующейся массы благодаря проскальзыванию нижнего участка перехлеста оболочки и полосы 4. Это делает возможным при необходимости демонтаж обмотки, Так как зазоры между нижним стержнем и дном паза, а также между стержнями могут несколько отличаться по длине паза, то для наилучщей выборки зазоров изоляционные прокладки можно применять в виде отрезков небольщой длины: от 5 до 20% длины паза статора, при этом прокладки укладываются встык по длине паза. Данные прокладки могут использоваться при различных способах заклиновки пазов, в этом числе и встречными клиньями, а так же при уплотнении боковых зазоров в пазах полупроводящими прокладками. Предложенная конструкция изоляционной прокладки позволяет повысить надежность закрепления обмотки в пазах. Формула изобретения 1. Изоляционная прокладка для закрепления обмотки в пазу электрической мащины, содержащая оболочку, наполненную формующейся массой, отверждающейся при повыщеннои температуре, отличающаяся тем, что, с целью повышения надежности закрепления обмотки в пазах, оболочка выполнена разрезной из неадгезирующегося к формующейся массе материала с перехлестом по щирокой грани прокладки, под участок перехлеста проложена полоса из того же материала, а в состав формующейся массы введены порообразующие под температурным воздействием компоненты. 2.Прокладка по п. 1, отличающаяся те.м, что оболочка выполнена из графитизированной кре.мнийорганической стеклоткани. 3.Прокладка по п.1, отличающаяся тем, что оболочка выполнена из фторопластовой саженаполненнои пленки. Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 1440156, кл. Н 02 К, 1966. 2.Патент Франции № 2010809, кл. Н 02 К 3/00, 1970.

г s 5 / / / /

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАТОР ВЫСОКОВОЛЬТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2002 |

|

RU2236740C2 |

| Способ ремонта обмотки | 1979 |

|

SU807455A2 |

| Способ изготовления стержня обмотки статора | 1990 |

|

SU1787306A3 |

| Устройство для крепления лобовых частей стержневой обмотки статора электрической машины | 1981 |

|

SU1072183A1 |

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| Способ ремонта термореактивной изоляции | 1978 |

|

SU771813A1 |

| Статор электрической машины | 1977 |

|

SU815841A1 |

| Изоляция обмоток электрических машин | 1979 |

|

SU864447A1 |

| Стержневая обмотка высоковольтной электрической машины и способ ее изготовления | 1985 |

|

SU1676008A1 |

| Обмотанный статор высоковольтного турбогенератора | 1990 |

|

SU1793517A1 |

Авторы

Даты

1979-03-25—Публикация

1976-08-13—Подача