(54) ХОЛОДНЫЙ КАТОД

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ АНОДНОЙ ОКИСНОЙ ПЛЁНКИ ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА В ТЛЕЮЩЕМ РАЗРЯДЕ ПОСТОЯННОГО ТОКА | 2014 |

|

RU2581610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОГО КАТОДА ГЕЛИЙ-НЕОНОВОГО ЛАЗЕРА | 2015 |

|

RU2589731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА | 2010 |

|

RU2419913C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ОКИСНОЙ ПЛЁНКИ АЛЮМИНИЯ В ПРОЦЕССЕ АНОДНОГО ОКИСЛЕНИЯ ХОЛОДНОГО КАТОДА В ТЛЕЮЩЕМ РАЗРЯДЕ КИСЛОРОДА | 2016 |

|

RU2627945C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДЛЯ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ | 1993 |

|

RU2056662C1 |

| Способ изготовления окисной пленки холодного катода газового лазера в тлеющем разряде постоянного тока | 2019 |

|

RU2713915C1 |

| ТЕХНОЛОГИЧЕСКИЙ ПРИБОР ДЛЯ ОБРАБОТКИ ПОЛОГО ХОЛОДНОГО КАТОДА В ГАЗОВОМ РАЗРЯДЕ | 2013 |

|

RU2525856C1 |

| ГАЗОВЫЙ ЛАЗЕР НА ТЛЕЮЩЕМ РАЗРЯДЕ | 2000 |

|

RU2175804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ГЕЛИЙ-НЕОНОВОГО ЛАЗЕРА С ХОЛОДНЫМ КАТОДОМ | 2001 |

|

RU2199789C2 |

| Способ изготовления газоразрядной индикаторной панели | 1973 |

|

SU465672A1 |

Изобретение относится к электронной технике и предназначено для использования в приборах тлеющего разряда, преимущественно в гелий-неоновых ОКГ,

Известны цилиндрические полые холодные катоды, в которых использовано пористое алундовое покрытие с размером частиц 5-15 мкм, нанесенное на стеклянную поверхность трубки И .

Недостатком таких катодов является трудность их активирования в приборе.

Известны также холодные катоды для приборов тлеющего разряда, представляющие собой металлический стакан, внутренняя поверхность которого покрыта веществом, устойчивым к катодному распылению, в частности окисью кальция и окисью магния f2j.

Однако в этой конструкции имеет место неравномерное распределение тока вдоль внутренней поверхности цилиндрического полого катода, которое- приводит к разрутению загдитно слоя на участках с повышенной плотностью тока и снижению долговечност

Цель изобретения - повышение долговечности катода за счет равномерного распределения тока по его поверхности .

Для этого покрытие выполнено в виде пленки с равномерно увеличивающейся толщиной от значения, соответствующего минимальной сплошной пленке, устойчивой к распылению, до значения, соответствующего пробою за счет Молтер-эффекта, причем плен0ка расположена толстой частью в сторону отбора тока.

Кроме того, если в качестве материала пленки использована окись алюминия, толщина пленки меняется от 200 до 2000 Я.

5

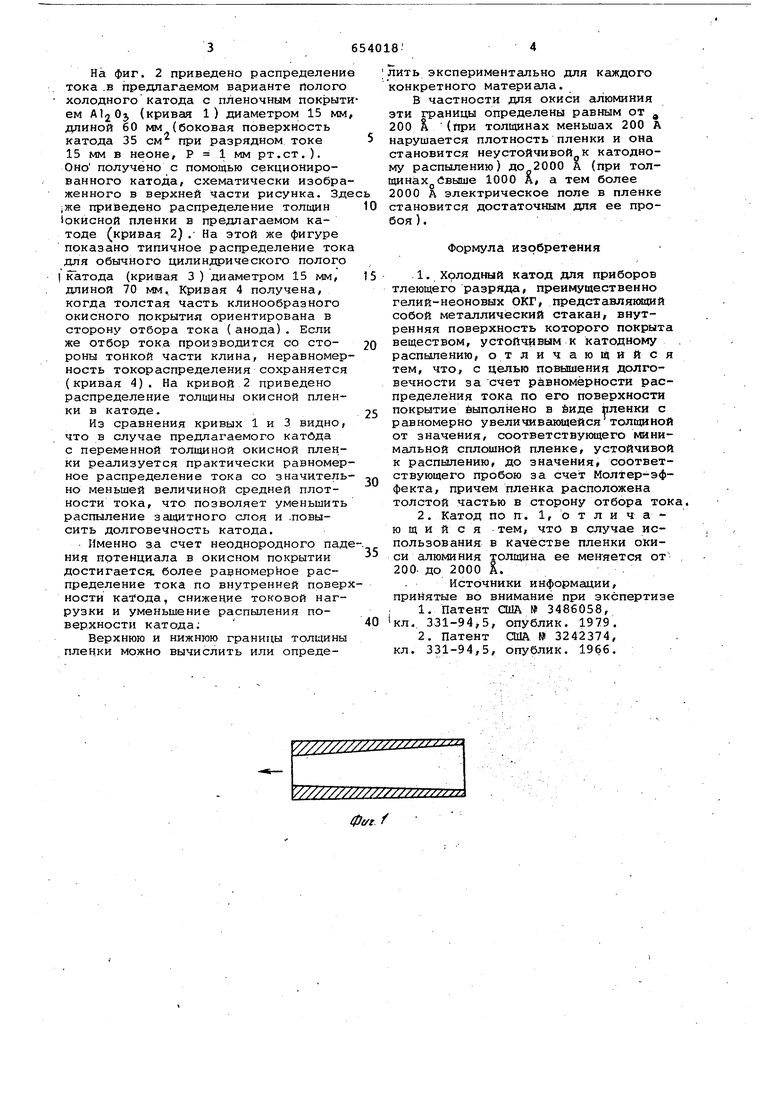

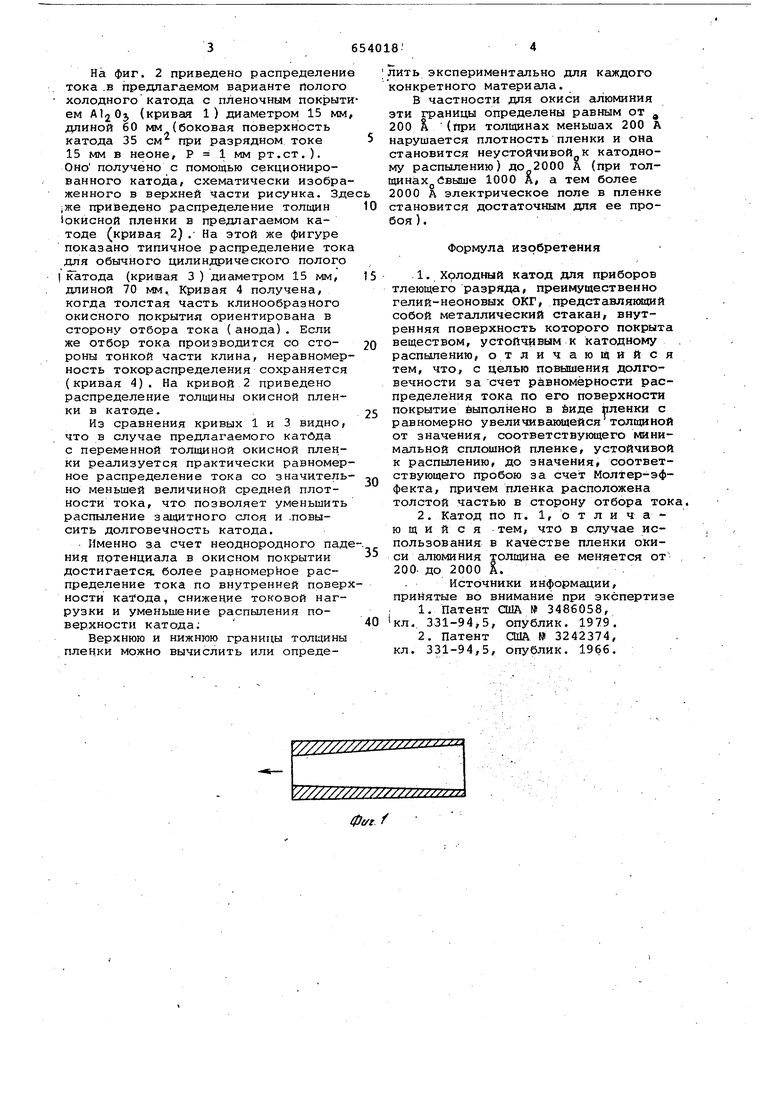

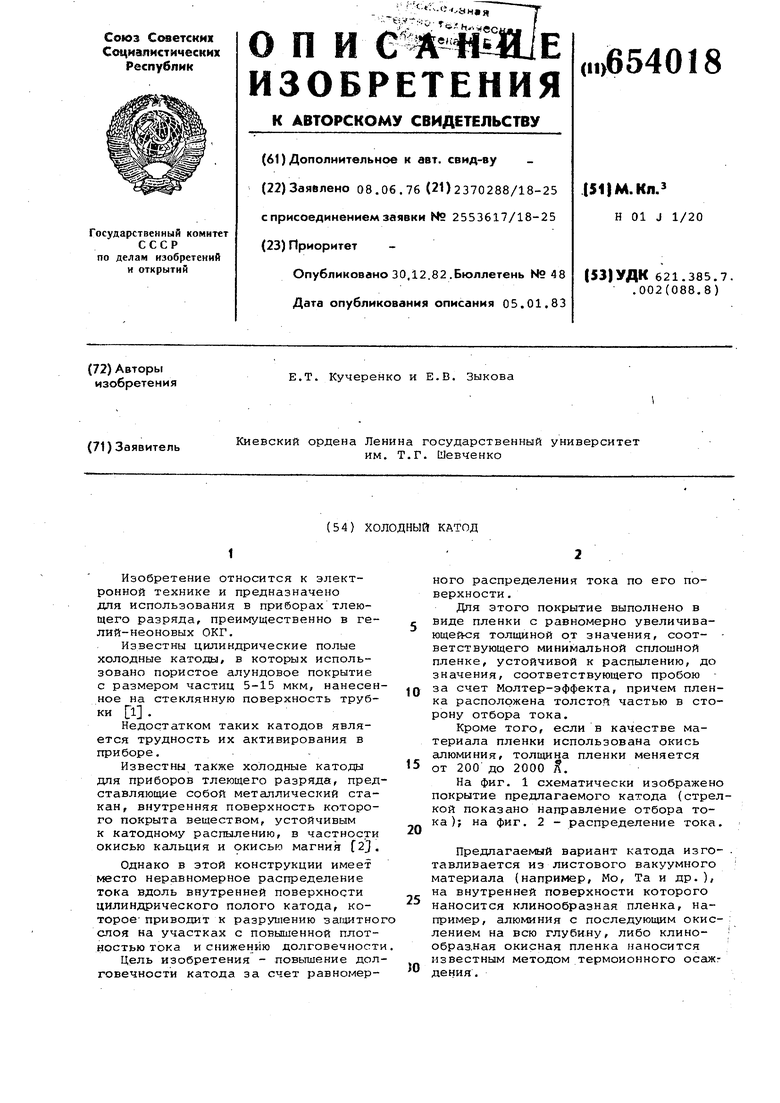

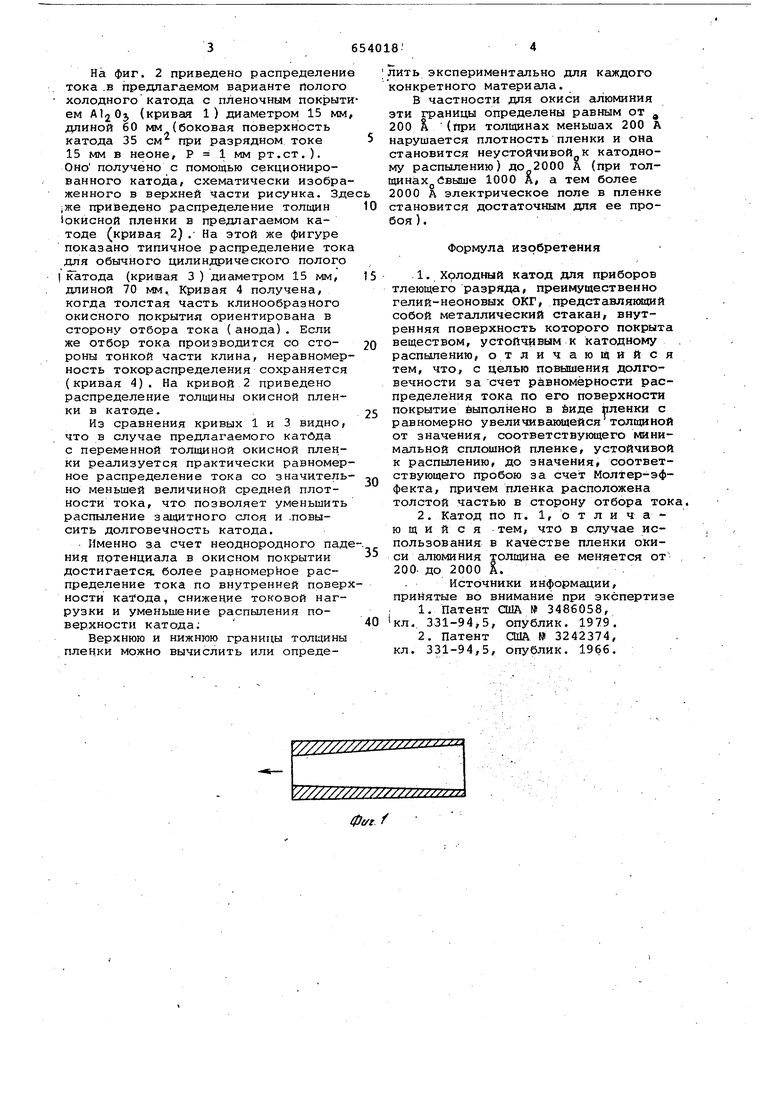

На фиг. 1 схематически изображено покрытие предлагаемого катода (стрелкой показано направление отбора тока); на фиг. 2 - распределение тока.

0

Предлагаемый вариант катода изготавливается из листового вакуумного материала (например, Мо, Та и др.)/ на внутренней поверхности которого

5 наносится клинообразная пленка, например, алюминия с последующим окислением на всю глубину, либо клинообраз.ная окисная пленка наносится известным методом термоионного осажт

0 дения. На фиг. 2 приведено распределени тока .в предлагаемом варианте полого холодного катода с пленочным покрыт ем Al20j (кривая 1) диаметром 15 мм длиной 60 мм (боковая поверхность катода 35 см при разрядном токе 15 мм в неоне, Р 1 мм рт.ст.). Оно получено с помощью секционированного катода, схематически изобра женного в верхней части рисунка. Зд ;же приведено распределение толщин окисной пленки в предлагаемом катоде (кривая 2) . На этой же фигуре показано типичное распределение ток для обычного цилиндрического полого I катода (кривая 3 ) диаметром 15 мм, длиной 70 мм. Кривая 4 получена, когда толстая часть клинообразного окисного покрытия ориентирована в сторону отбора тока ( анода). Если же отбор тока производится со стороны тонкой части клина, неравномер ность токораспределения сохраняется (кривая 4). На кривой 2 приведено распределение толщины окисной пленки в катоде. Из сравнения кривых 1 и 3 видно, что в случае предлагаемого катйда с переменной толщиной окисной пленки реализуется практически равномер ное распределение тока со значитель но меньшей величиной средней плотности тока, что позволяет уменьшить распыление защитного слоя и .повысить долговечность катода. Именно за счет неоднородного пад ния потенциала в окисном покрытии достигается, более равномерное распределение тока по внутренней поверх ности катода, снижение токовой нагрузки и уменьшение распыления поверхности катода; Верхнюю и нижнюю границы толщины пленки можно вычислить или опреде,2222 22222 ::

////////J 7/ 77/// yfА ить экспериментально для каждого онкретного материала. В частности для окиси алюминия эти границы определены равным от 200 & (при толщинах меньшах 200 А нарушается плотность пленки и она становится неустойчивой к катодному распылению) до 2000 А (при толинах Свыше 1000 А, а тем более 2000 А электрическое поле в пленке становится достаточным для ее пробоя ). Формула изобретения 1,Холодный катод для приборов тлеющего разряда, преимущественно гелий-неоновых ОКГ, представляквдий собой металлический стакан, внутренняя поверхность которого покрыта веществом, устойчивым к катодному . распылению, отличающийся тем, что, с целью поилшения долговечности за счет равномерности распределения тока по его поверхности покрытие йыполнено в биде пленки с равномерно увеличивающейся толщиной от значения, соответствующего минимальной сплошной пленке, устойчивой к распылению, до значения, соответствующего пробою за счет Молтер-эффекта, причем пленка расположена толстой частью в сторону отбора тока, 2.Катод по п. 1, о т л и ч а ю щ и и с я тем, что в случае использования в качестве пленки окиси алюминия толщина ее меняется от 200. до 2000 А.. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3486058, кл. 331-94,5, опублик. 1979. 2.Патент США № 3242374, кл. 331-94,5, опублик. 1966.

VrT

г S J f

О

f J 4 f f tr.ffjryfff

ff fff г0 jff 4ff fff ffff f fTff

х.

0fff

Авторы

Даты

1982-12-30—Публикация

1976-06-08—Подача