Изобретение относится к устройствам для каскадной подачи с конвейера печатных изделий.

Известно устройство для каскадной подачи с конвейера печатных изделий, содержащее транспортер о установленными на нем захватными средствами и привод транспортера 1.

Даже в том случае, когда каскадный поток печатных изделий поступает прямо на машину ротационной печати, каскадное расстояние подвергается постоянным отклонениям. Однако во многих случаях наличие непосредственной последующей обработки каскадного потока требует равномерного каскадного расстояния, кроме этго, еще необходимо подавать изделия на обрабатывающее устройство фазосинхроино.

С цепью повышения точности выпавни-

вания изделий при измененном расстоянии между ними, привод транспортера имеет два щнека, размещенных в начале ив конце рабочей ветви транспортера, и средство синхронизации скоростей конвейера и транспортера, содержащее счетчик изделий, соединенный с приводом транспортера, и датчик положения изделий, расположенный в зоне поступления изделий на. транспортер, а каждое захватное средство выполнено в виде каретки с закрепленным на ней толкателем изделий, при этом соседние каретки соединены между собой скобами.

Шаг каждого шнека уменьшается в направлении подачи изделий.

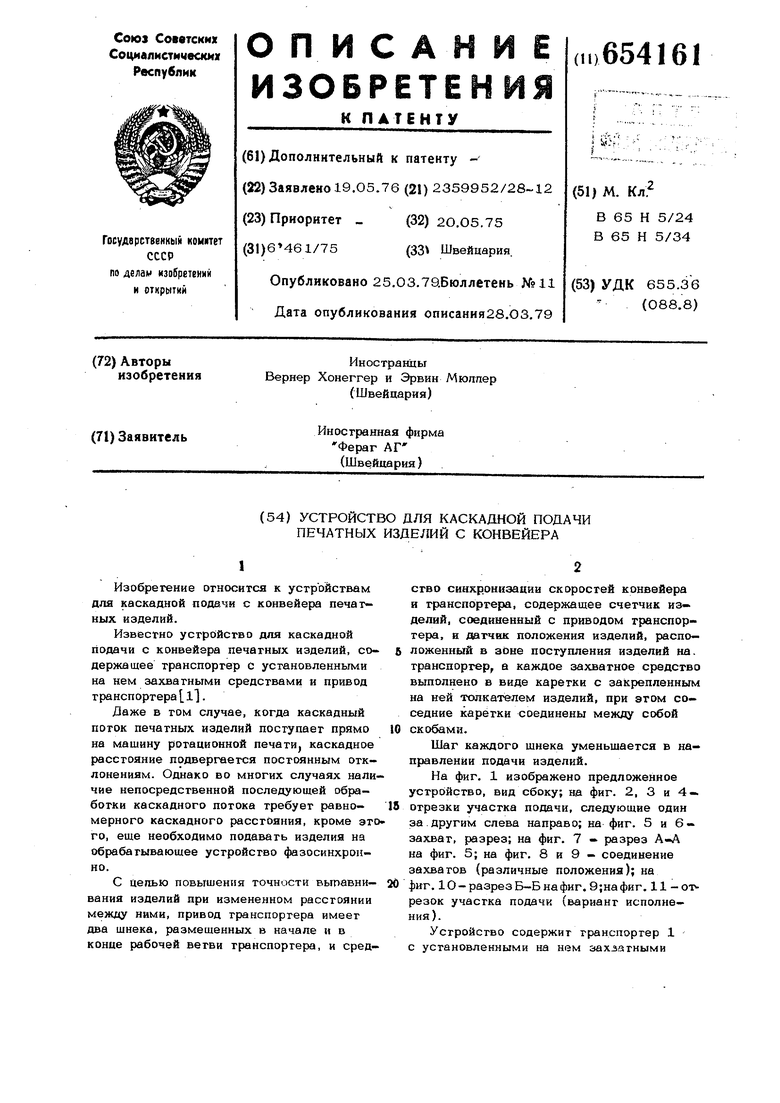

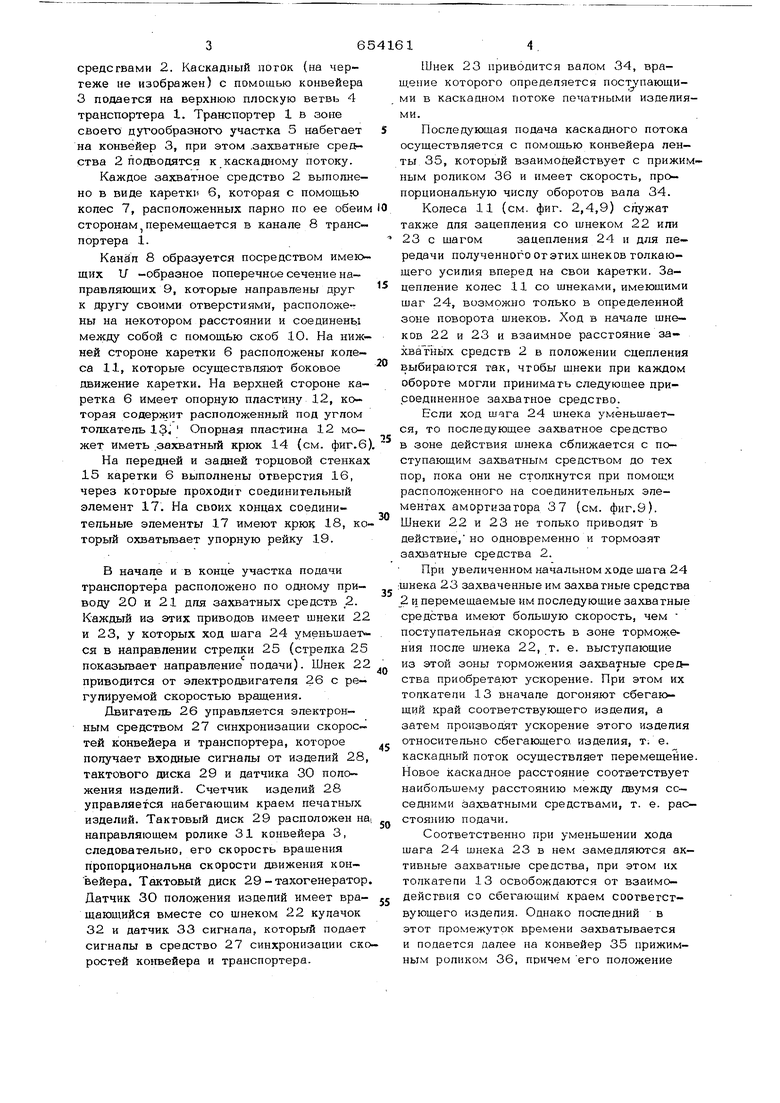

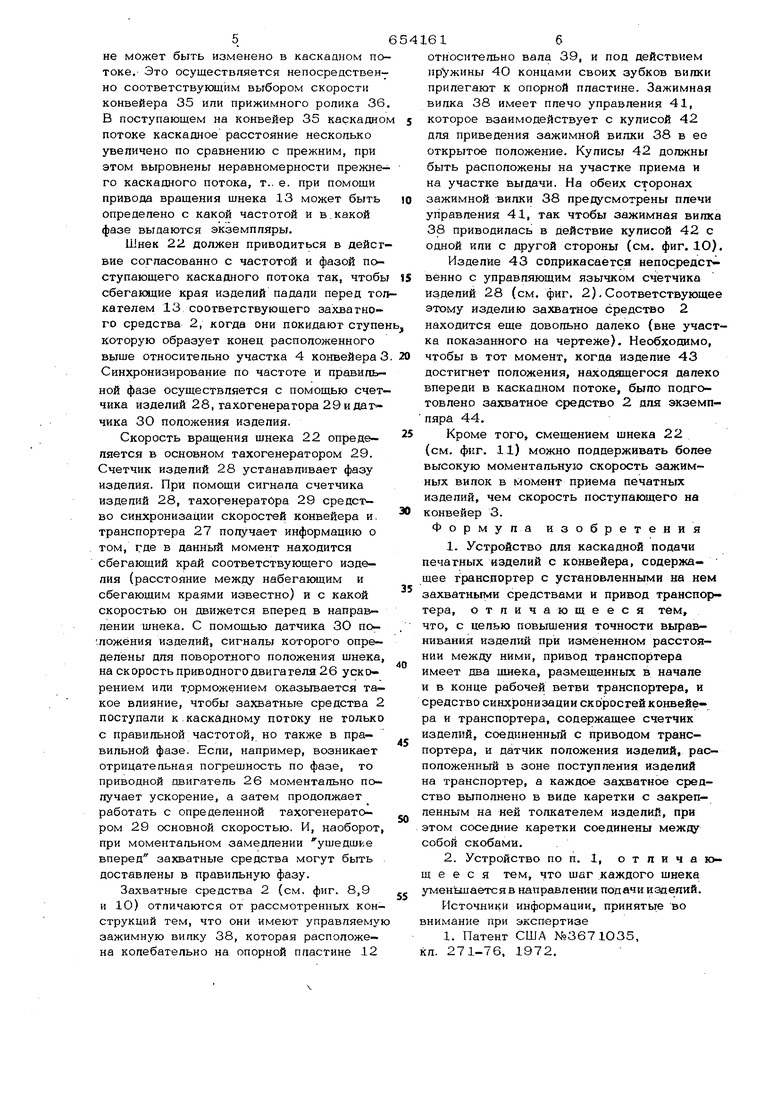

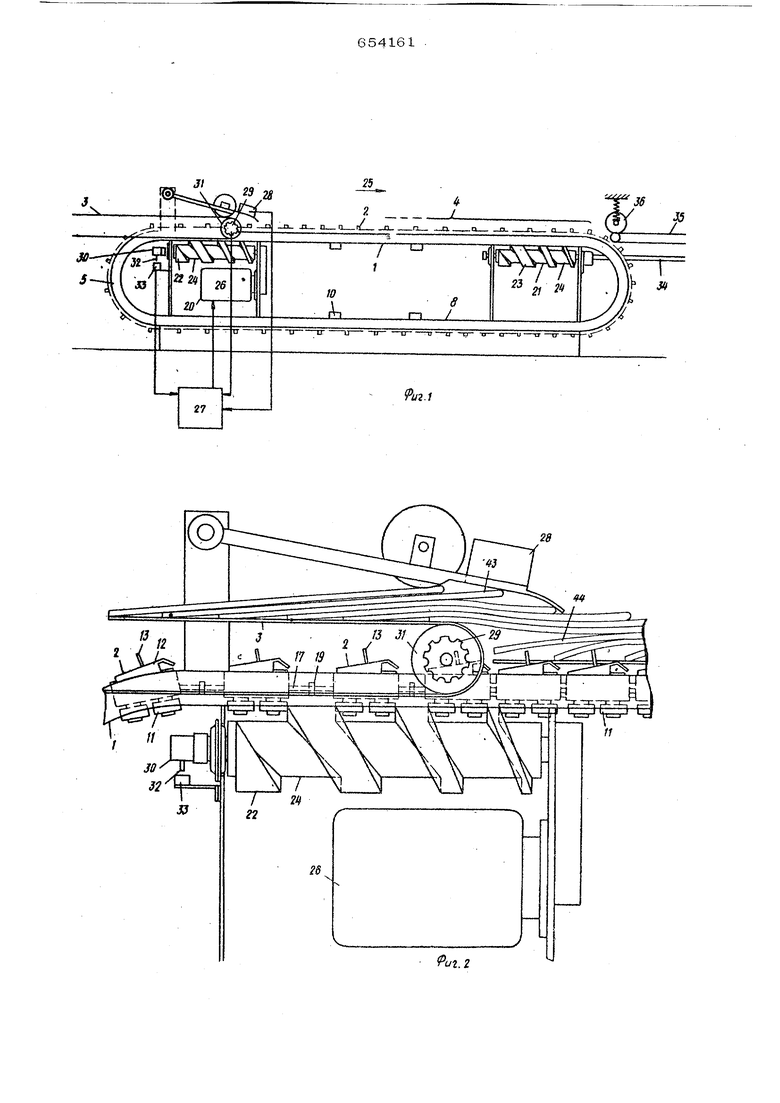

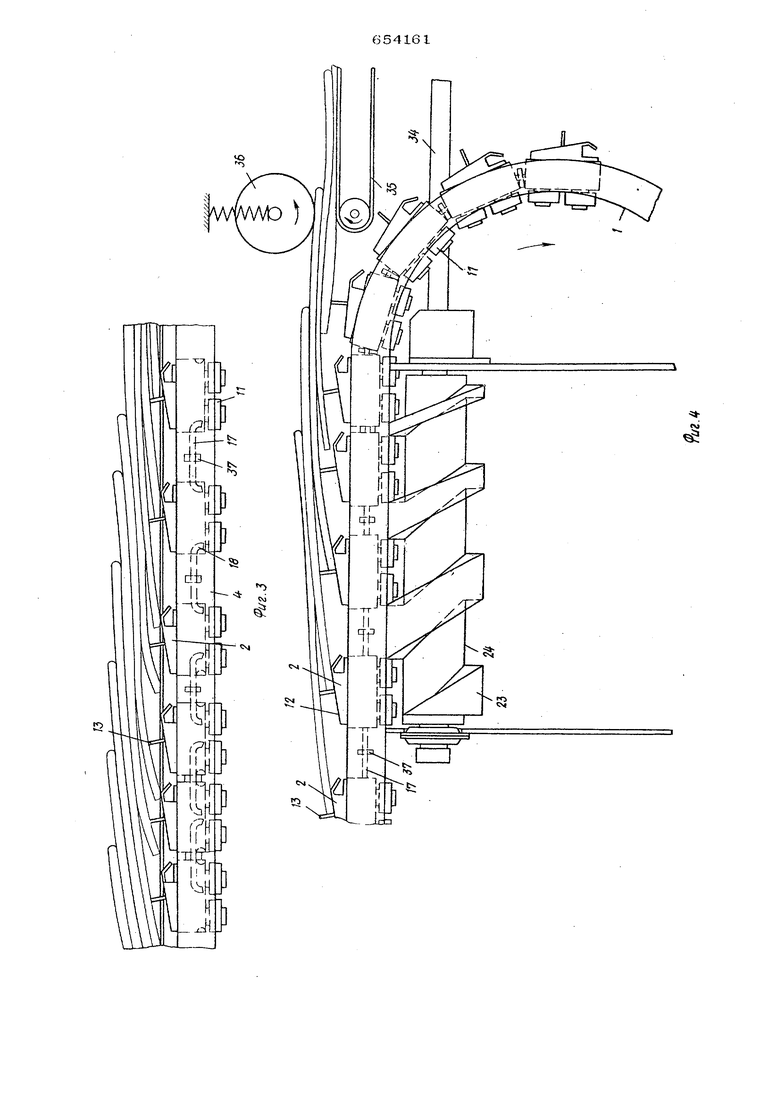

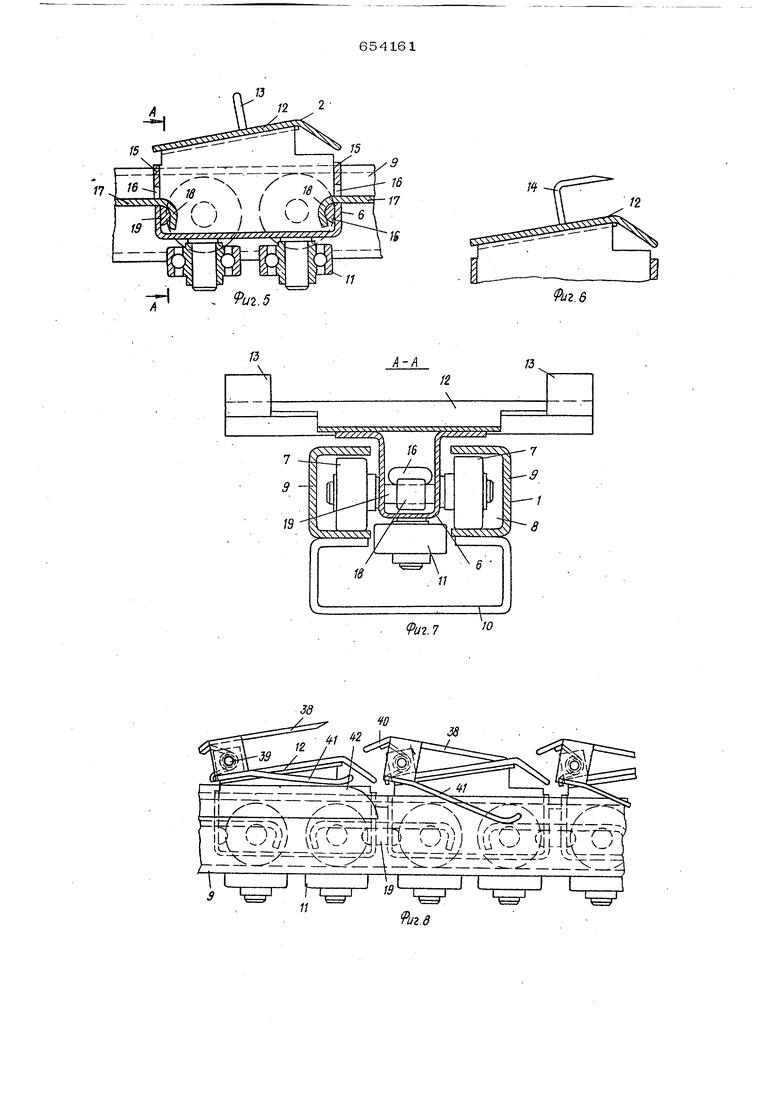

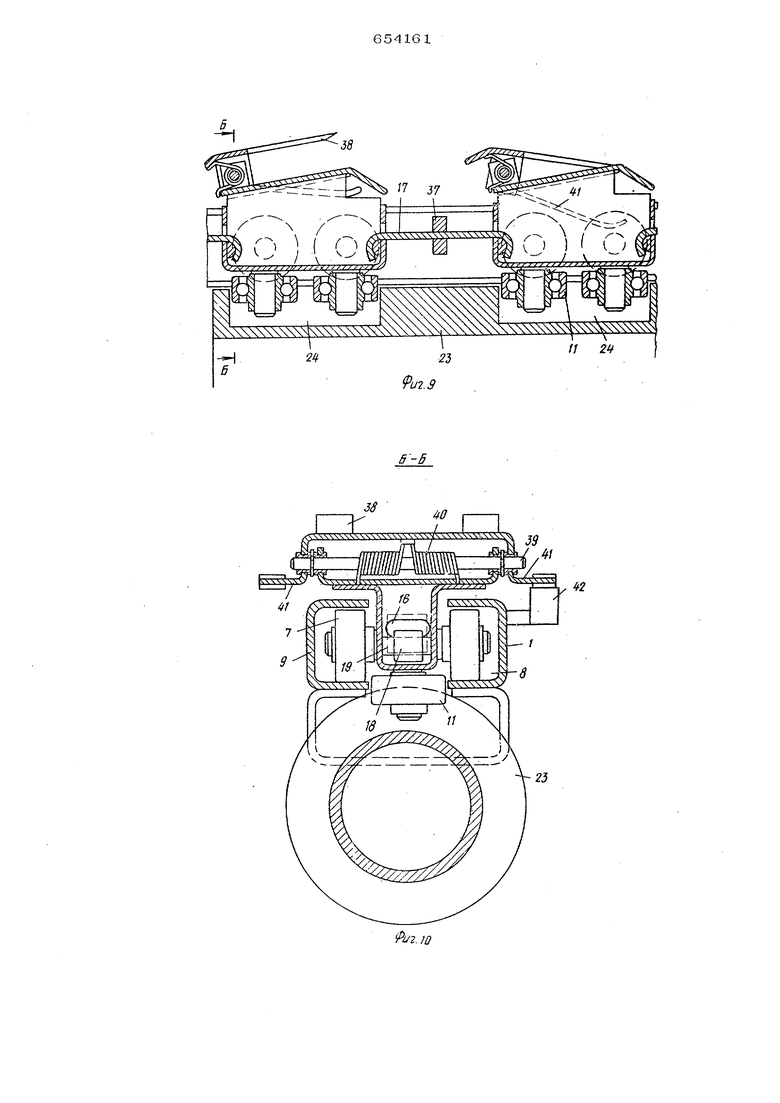

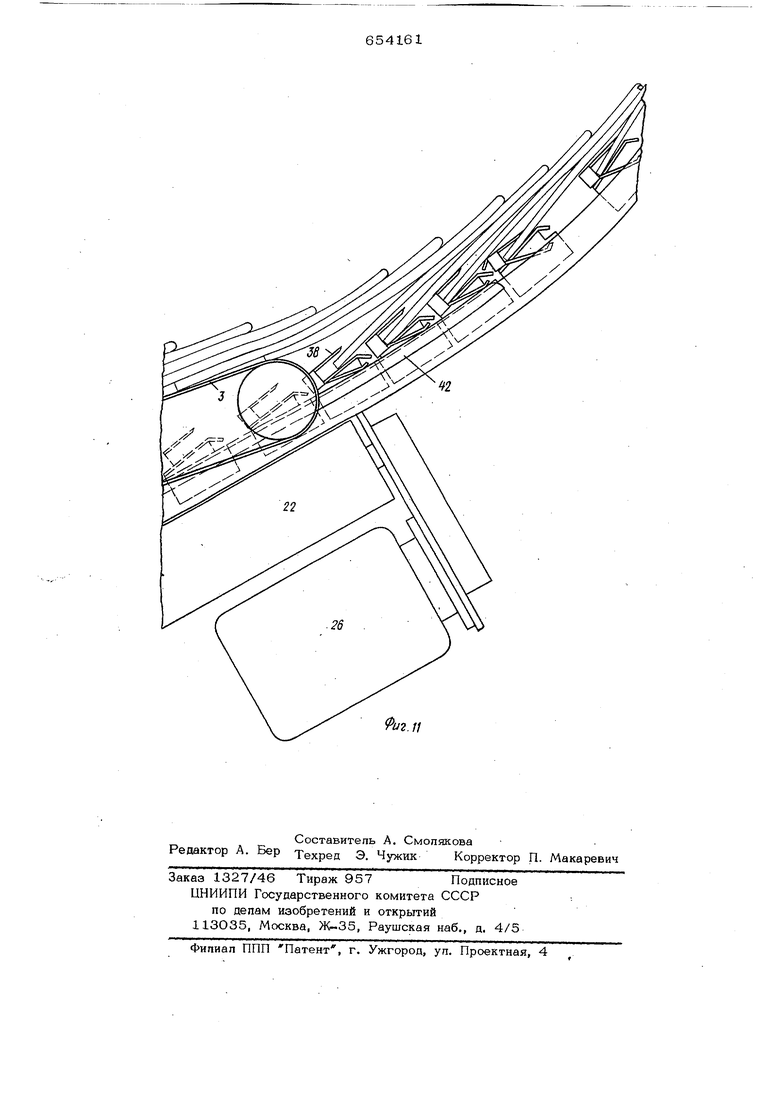

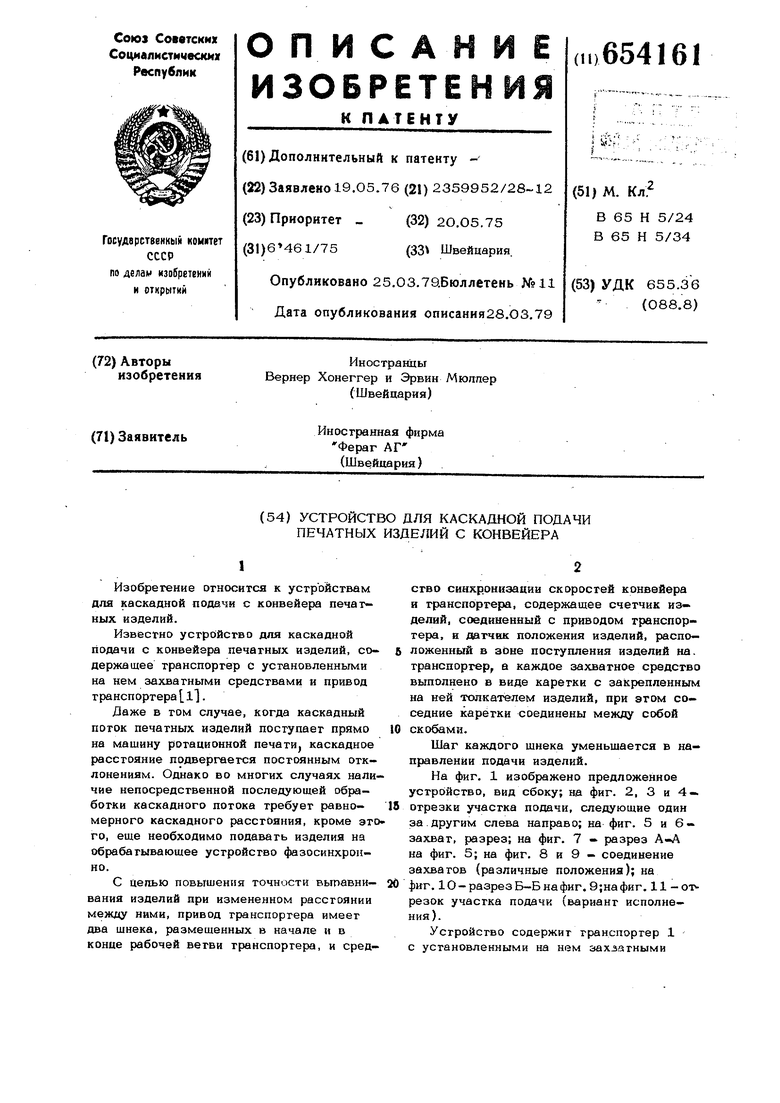

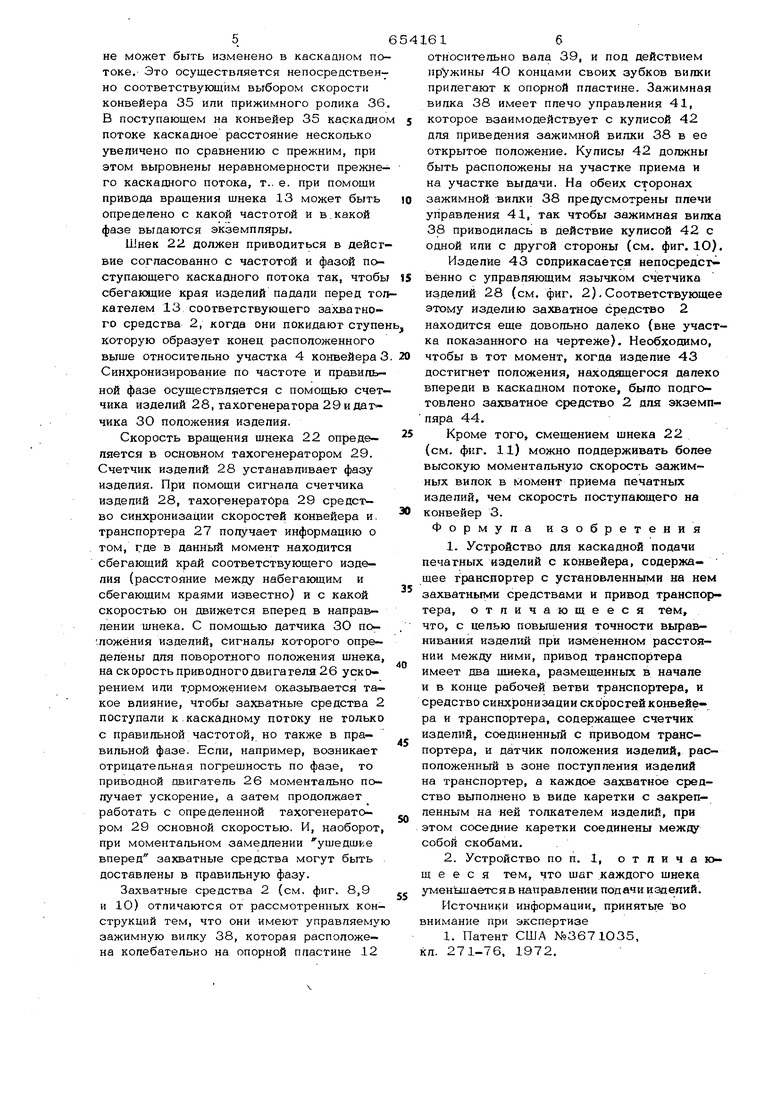

На фиг. 1 изображено предложенное устройство, вид сбоку; на фиг. 2, 3 и 4 - отрезки участка подачи, следующие один за.другим слева направо; на фиг. 5 и 6захват, разрез; на фиг. 7 - разрез А-А на фиг. 5; на фиг. 8 и 9 - соединение захватов (различные положения); на фиг. 1О - разрез Б-Бнафиг,9;на фиг. 11 -от резок участка подачи {вариант исполнения).

Устройство содержит транспортер 1 с установленными на нем захзатными средствами 2. Каскадный поток (на чертеже не изображен) с помощью конвейера 3 подается на верхнюю плоскую ветвь 4 транспортера 1. Транспортер 1 в зоне своего иугообразнотх) участка 5 набегает на конвейер 3, при этом .захватные средства 2 подводятся к каскадному потоку. Каждое захватное средство 2 выполнено в виде каретки 6, которая с помощью колес 7, расположенных парно по ее обеим сторонам,перемещается в канапе 8 транспортера 1. Канап 8 образуется посредством имеющих и -образное поперечное сечение направляющих 9, которые направлены друг к другу своими отверстиями, расположены на некотором расстоянии и соединены между собой с помощью скоб 10, На нижней стороне каретки 6 расположены колеса 11, которые осуществляют боковое движение каретки. На верхней стороне каретка 6 имеет опорную пластину 12, которая содержит расположенный под углом толкатель 13, Опорная пластина 12 может иметь .захватный крюк 14 (см. фиг.6 На передней и задней торцовой стенках 15 каретки 6 выполнены отверстия 16, через которые проходит соединительный элемент 17. На своих концах соединительные элементы 17 имеют крюк 18, ко торый охватьгаает упорную рейку 19. В начале и в конце участка подачи транспортера расположено по одному приводу 20 и 21 для захватных средств 2. Каждый из этих приводов имеет шнеки 22 и 23, у которых ход шага 24 уменьшается в направлении стрелки 25 (стрелка 25 показьгаает направление подачи). Шнек 22 приводится от электродвигателя 26 с регулируемой скоростью вращения. Двигатель 26 управляется электронным средством 27 синхронизации скоростей конвейера и транспортера, которое получает входные сигналы от изделий 28 тактового диска 29 и датчика 30 положения изделий. Счетчик изделий 28 управляется набегающим краем печатных изделий. Тактовый диск 29 расположен на направляющем ролике 31 конвейера 3, следовательно, его скорость вращения пропорциональна скорости движения конвейера. Тактовый диск 29-тахогенератор Датчик ЗО положения изделий имеет вращающийся вместе со шнеком 22 кулачок 32 и датчик 33 сигнала, который подает сигналы в средство 27 синхронизации ско ростей конвейера и транспортера. 6 14, Шнек 23 приводится валом 34, враш.ение которого определяется пост.пающими в каскадном потоке печатными изделиями. Последующая подача каскадного потока осуществляется с помощью конвейера ленты 35, который взаимодействует с прижимным роликом 36 и имеет скорость, пропорциональную числу оборотов вала 34. Колеса 11 (см. фиг. 2,4,9) служат также для зацепления со шнеком 22 или 23 с шагомзацепления 24 и для передачи полученного от этих шнеков толкающего усилия вперед на свои каретки. Зацепление колес 11 со шнеками, имеющими шаг 24, возможно только в определенной зоне поворота шнеков. Ход в начале шнеков 22 и 23 и взаимное расстояние захватных средств 2 в положении сцепления выбираются так, чтобы шнеки при каждом обороте могли принимать следующее присоединенное захватное средство. Если ход шага 24 шнека уменьшается, то последующее захватное средство в зоне действия шнека сближается с поступающим захватным средством до тех пор, пока они не столкнутся при помощи расположенного на соединительных элементах амортизатора 37 (см. фиг.9). Шнеки 22 и 23 не только приводят в действие,но одновременно и тормозят захватные средства 2. При увеличенном начальном ходе шага 24 :шнека 23 захваченные им захватные средства 2 и перемещаемые им последующие захватные средства имеют большую скорость, чем поступательная скорость в зоне торможения после шнека 22, т. е. выступающие из этой зоны торможения захватные средства приобретают ускорение. При этом их толкатели 13 вначале догоняют сбегающий край соответствующего изделия, а затем производят ускорение этого изделия относительно сбегающего, изделия, т. е. каскадный поток осуществляет перемещение. Новое каскадное расстояние соответствует наибольшему расстоянию между двумя соседними захватными средствами, т. е. расстоянию подачи. Соответственно при уменьшении хода шага 24 шнека 23 в нем замедляются активные захватные средства, при этом их толкатели 13 освобождаются от взаимодействия со сбегающим краем соответствующего изделия. Однако последний в этот промежуток времени захватывается и подается далее па конвейер 35 прижимным роликом 36, причем его положение 5 не может быть изменено в каскадном по токе. Это осуществпяется непосредствен но соответствующим выбором скорости конвейера 35 ипи прижимного ролика 36 В поступающем на конвейер 35 каскадно потоке каскадное расстояние несколько увеличено по сравнению с прежним, при этом выровнены неравномерности прежне го каскадного потока, т.. е. при помощи привода вращения шнека 13 может быть определено с какой частотой и в.какой фазе выдаются экземпляры. Шнек 22 должен приводиться в дейст вие согласованно с частотой и фазой поступающего каскадного потока так, чтобы сбегакяцие края изделий падапи перед то кателем 13 соответствующего захвагного средства 2, когда они покидают CTyne Которую образует конец расположенного выше относительно участка 4 конвейера Синхронизирование по частоте и правильной фазе осуществляется с помощью счет чика изделий 28, тахогенератора 29 и датчика 30 положения изделия. Скорость вращения шнека 22 опредепяется в основном тахогенератором 29. Счетчик изделий 28 устанавливает фазу изделия. При помощи сигнала счетчика издепий 28, тахогенератОра 29 средст во синхронизации скоростей конвейера и. транспортера 27 получает информацию о том, где в данный момент находится сбегающий край соответствующего изделия (расстояние между набегающим и сбегающим краями известно) и с какой скоростью он движется вперед в направлении шнека. С помощью датчика 30 по-ложёния издепий, сигналы которого определены дггя поворотного положения шнека на скорость приводного двигателя 26 ускорением или тррможением оказывается такое влияние, чтобы захватные средства 2 поступали к.каскадному потоку не только с правильной частотой, но также в правильной фазе. Если, например, возникает отрицательная погрешность по фазе, то приводной двигатель 26 моментально получает ускорение, а затем продолжает работать с определенной тахогенератором 29 основной скоростью. И, наоборот при моментальном замедлении ушедшке вперед захватные средства могут быть доставлены в правильную фазу. Захватные средства 2 (см. фиг. 8,9 и 10) отличаются от рассмотренных конструкций тем, что они имеют управляему зажимную випку 38, которая расположена колебательно на опорной пластине 12 161б относительно вала 39, и под действием пружины 4О концами своих зубков вилки прилегают к опорной пластине. Зажимная вилка 38 имеет плечо управления 41, которое взаимодействует с кулисой 42 для приведения зажимной вилки 38 в ее открытое положение. Кулисы 42 должны быть расположены на участке приема и на участке выдачи. На обеих сторонах зажимной вилки 38 предусмотрены плечи управления 41, так чтобы зажимная вилка 38 приводилась в действие кулисой 42 с одной или с другой стороны (см. фиг. 10). Изделие 43 соприкасается непосредсг венно с управляющим язычком счетчика изделий 28 (см. фиг. 2). Соответствующее этому изделию захватное средство 2 находится еще довольно далеко (вне участка показанного на чертеже). Необходимо, чтобы в тот момент, когда изделие 43 достигнет положения, находящегося далеко впереди в каскадном потоке, было подготовлено захватное ередство 2 для экземпляра 44. Кроме того, смещением шнека 22 (см. фкг. 11) можно поддерживать более высокую моментальную скорость зажимных вилок в момент приема печатных изделий, чем скорость поступающего на конвейер 3. Форму л а изобретения 1.Устройство для каскадной подачи печатных изделий с конвейера, содержащее транспортер с установленными на нем захватными средствами и привод транспортера, отличающееся тем, что, с целью повышения точности выравниваний издепий при измененном расстоянии между ними, привод транспортера имеет два ишека, размещенных в начале и в конце рабочей ветви транспортера, и средство синхронизации скорое гей конвейера и транспортера, содержащее счетчик изделий, соединенный с приводом транспортера, и датчик положения изделий, расположенный в зоне поступления издепий на транспортер, а каждое захватное средство выполнено в виде каретки с закрепленным на ней толкателем издепий, при этом соседаие каретки соединены между собой скобами. 2.Устройство по п. 1, о т п и ч а ющ е е с я тем, что шаг каждого шнека уменьшается в направлении подачи изделий. Источники информации, принятые во внимание при экспертизе 1. Патент США №3671035, кл. 271-76, 1972.

П 2/1, t Х

16

VvXXNX С / у 19

Т

Pui.5

//

/4

Z/2.6

/г.7

9u-i.3

.11

Авторы

Даты

1979-03-25—Публикация

1976-05-19—Подача