1

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления рулонных пружин к щеткодержателям электрических машин.

Известно устройство для изготовления деталей типа спиралей, содержащее корпус, вращающуюся оправку, связанную со шпинделем, а также токопроводящие зажимы для отгиба концов спирали 1.

В таком устройстве спираль навивают на оправку, а концы спирали отгибают токопроводящими зажимами.

Оно может быть использовано для изготовления рулонных пружин, однако увеличение радиуса гибки при навивке пружины на оправку и отсутствие элементов, учитывающих текущее значение толщины ленты, будут служить первопричииой нарушения постоянства давления рулонной пружины по длине. Кроме того, нагрев заготовки снизит стойкость рулонных пружин.

Наиболее близким решением из известных к изобретению является устройство для изготовления рулонных пружин, содержащее кинематически связанные с приводом механизм подачи, формующий механизм, а также механизм изменения радиуса гибки в виде подпружиненной поворотной балки, взаимодействующей с одним из роликов формующего мехаиизма 2.

2

Однако в известном устройстве не могут быть изготовлены пружины из тонкой ленты, деформированные по заданному закону.

Целью изобретения является автоматизация процесса изготовления пружин из ленты, например с отогнутым концом.

Для достижения этой цели устройство снабжено смонтированными на корпусе

вдоль оси подачи ленты после формующего механизма последовательно один за другим и кинематически связанными с приг. водом механизмом фиксации ленты, отрезным штампом, который установлен с возможностью горизонтального перемещения, механизмом фиксации нижнего ножа и механизмом приема и сброса изделия, формующий механизм снабжен винтом для регулировки расстояния от него до отрезного

штампа, а один из его роликов закреплен на поворотной балке, механизм подачи выполнен в виде установленного на валу привода кулачка и соединенной с ним кулисы и последовательно связанных с кулисой

посредством тяг сцецки и узла захвата заготовки, установленного с возможностью возвратно-поступательного перемещения в корпусе, а механизм изменения радиуса .гиба выполнен в виде приводного копира

со скользящим в его пазу и связанным с

пружиной поворотной балки рычагом с роликом на конце, при этом другой конец рычага закреплен на формующем механизме.

Мехацизм фиксации ленты выполнен в 5 виде закрепленной с возмол ностью установочного церемещения нижней колодки с выпуклой рабочей поверхностью и связанной через кулачок с валом привода верхней колодки с вогнутой рабочей поверх- ю ностью.

Механизм фиксации нижнего ножа выполнен в виде штока, кинематически связанного одним концом с выполненной ступенчатой поверхностью сцепки, а другим-с 15 отрезным штампом через буфер, и регулируемого упора, закрепленного на корпусе. Узел захвата заготовки выполнен в виде нижней плиты, установленной с возможностью вертикального перемещения верх- 20 ней плиты, снабженной боковыми выступами, и взаимодействующих с указанными выступами последовательно закрепленных на корпусе ПО обе стороны от верхней плиты пары одноплечих рычагов и пары двуп- 25 лечих рычагов, связанных одним плечом с приводом.

Механизм приема и сброса изделия выполнен в виде двух одноколейных рычагов, снабженных каждый со стороны рабочего зо колена полуосью, диаметр которой меньше внутреннего диаметра изделия на величину зазора для свободного сброса изделия, и кулачковым выступом, взаимодействующим с плитой узла захвата, и ус- 35 тановленных под осью подачи ленты друг против друга с помощью щарнирного соединения, выполненного в виде неподвижно закрепленной втулки с винтовым пазом и щтыря, закрепленного на нерабочем коле- Q не рычага.

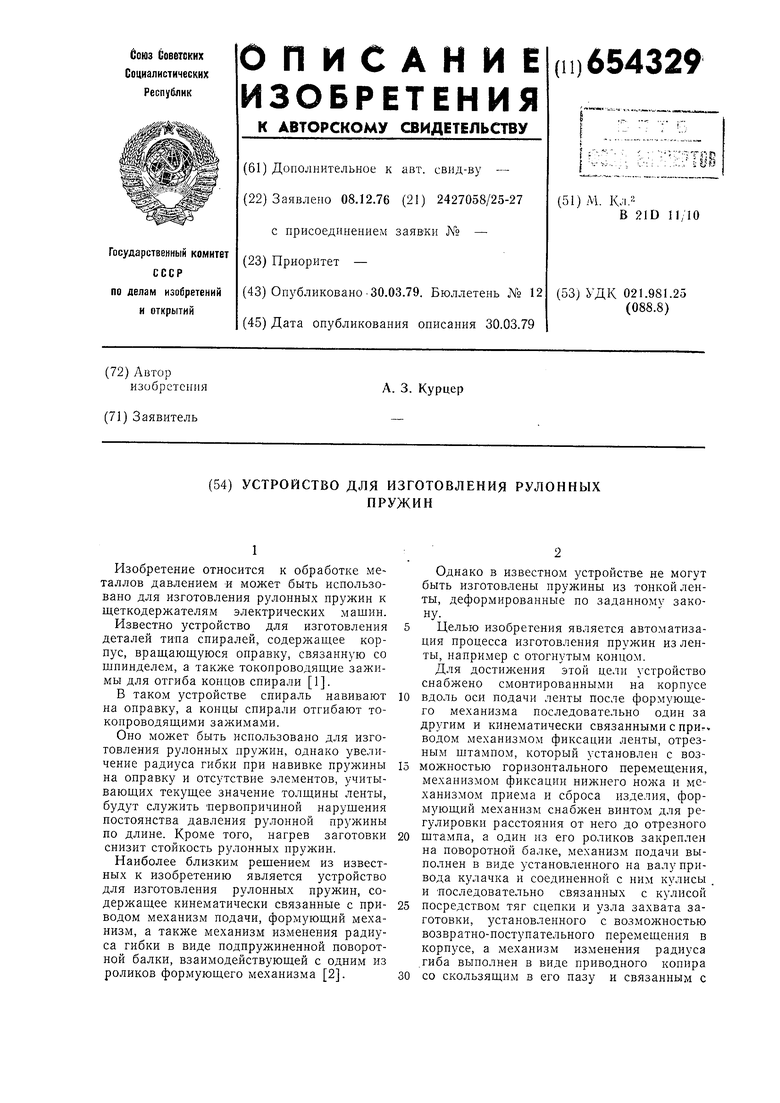

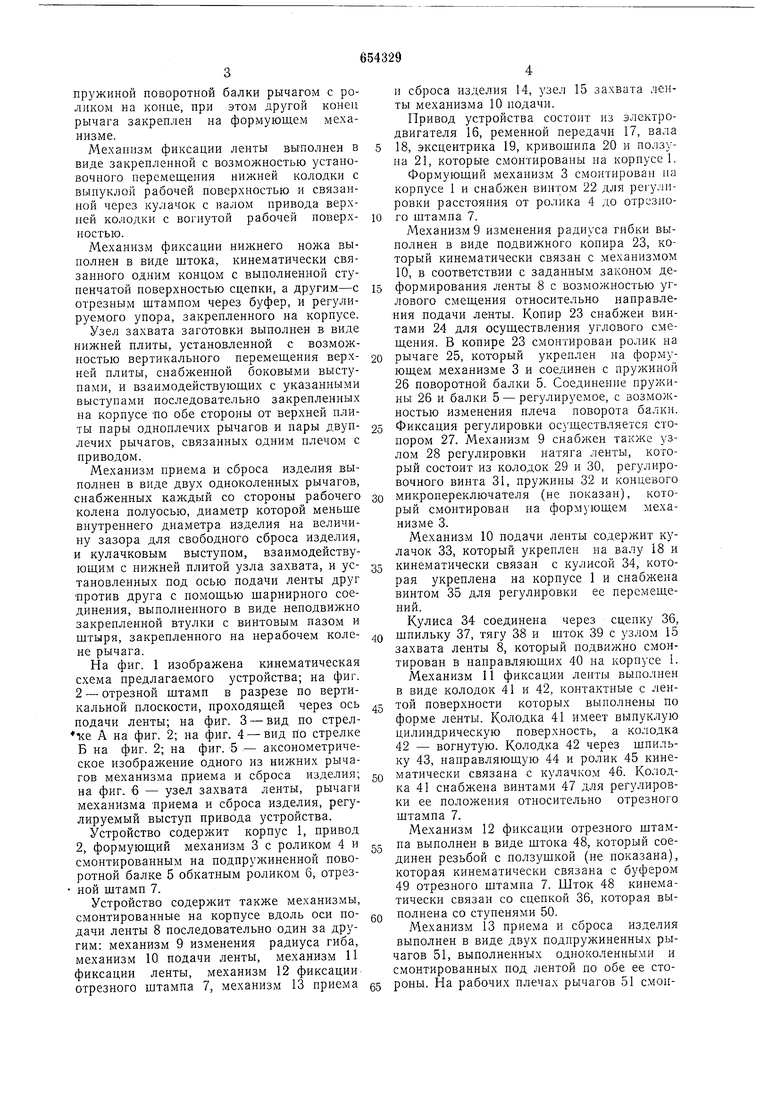

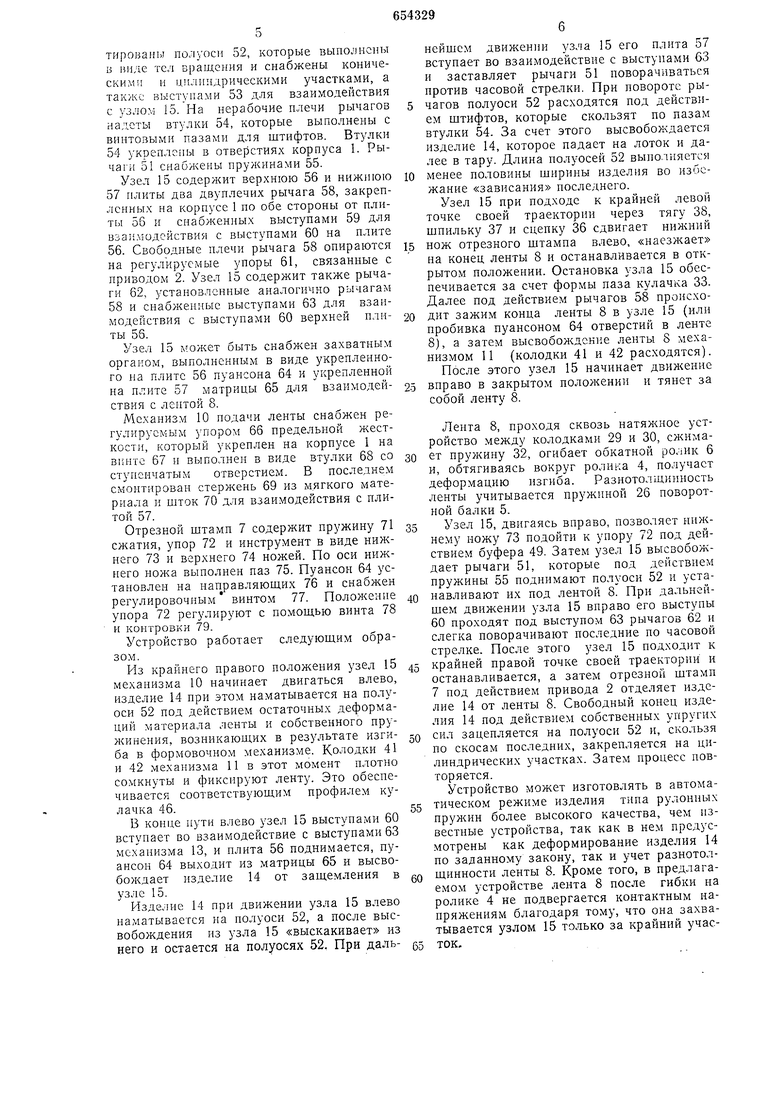

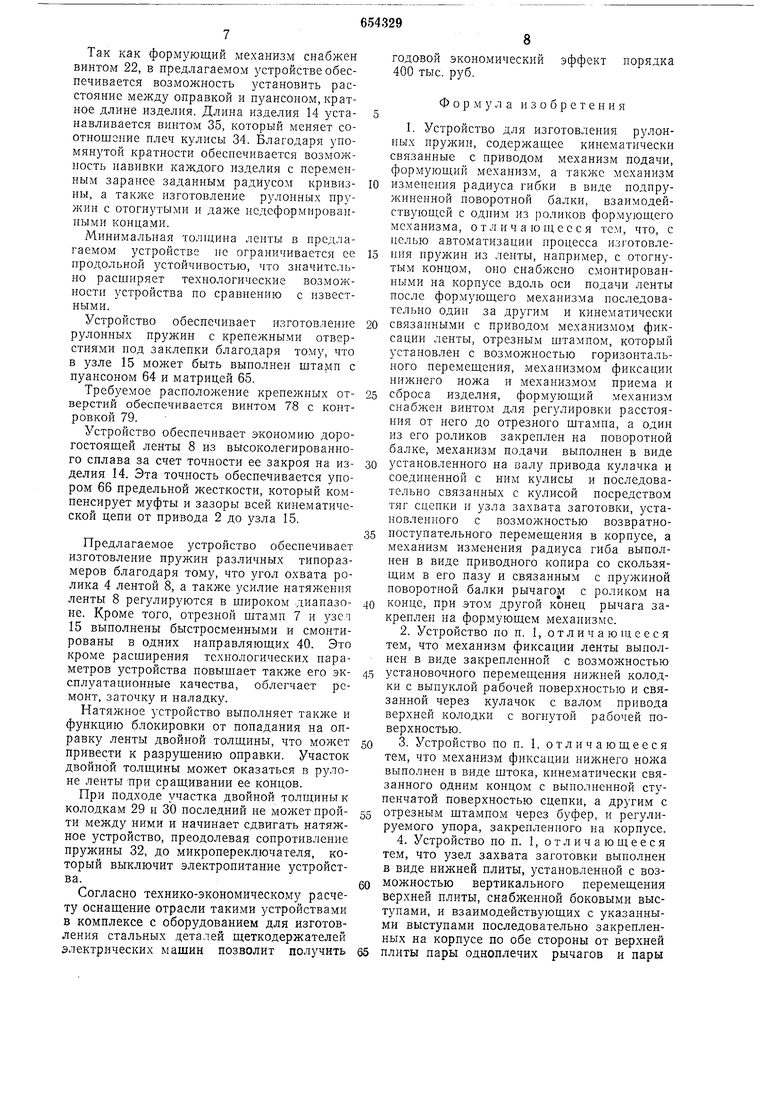

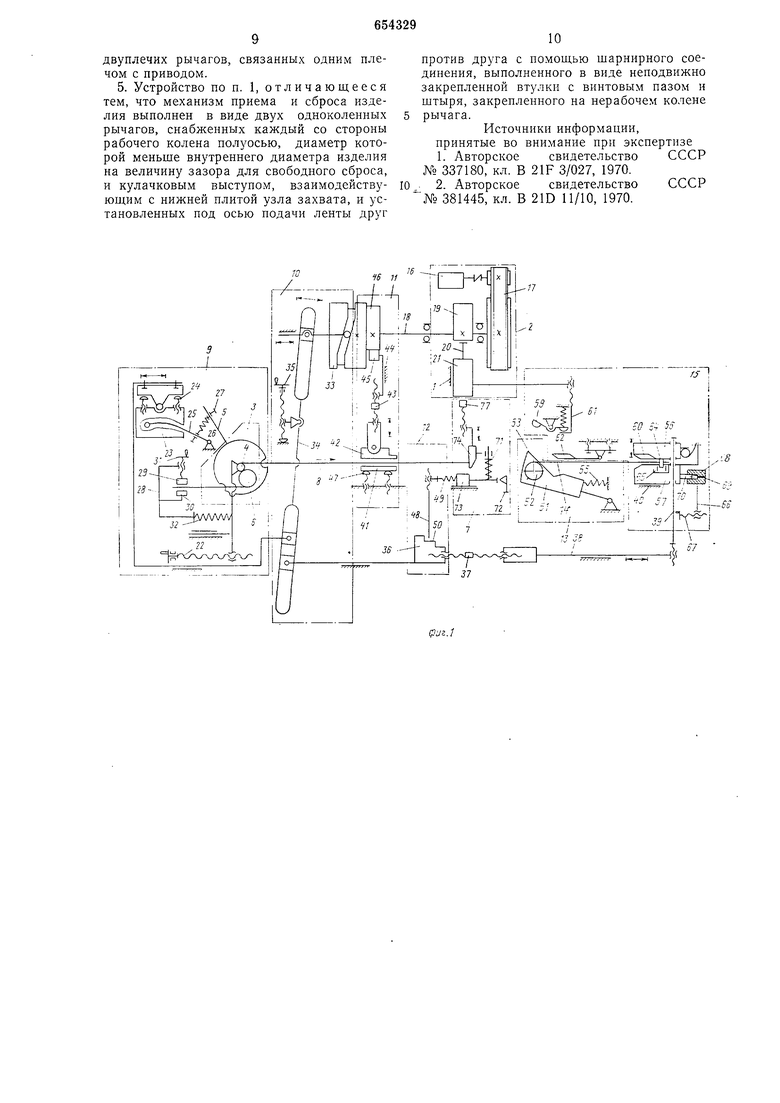

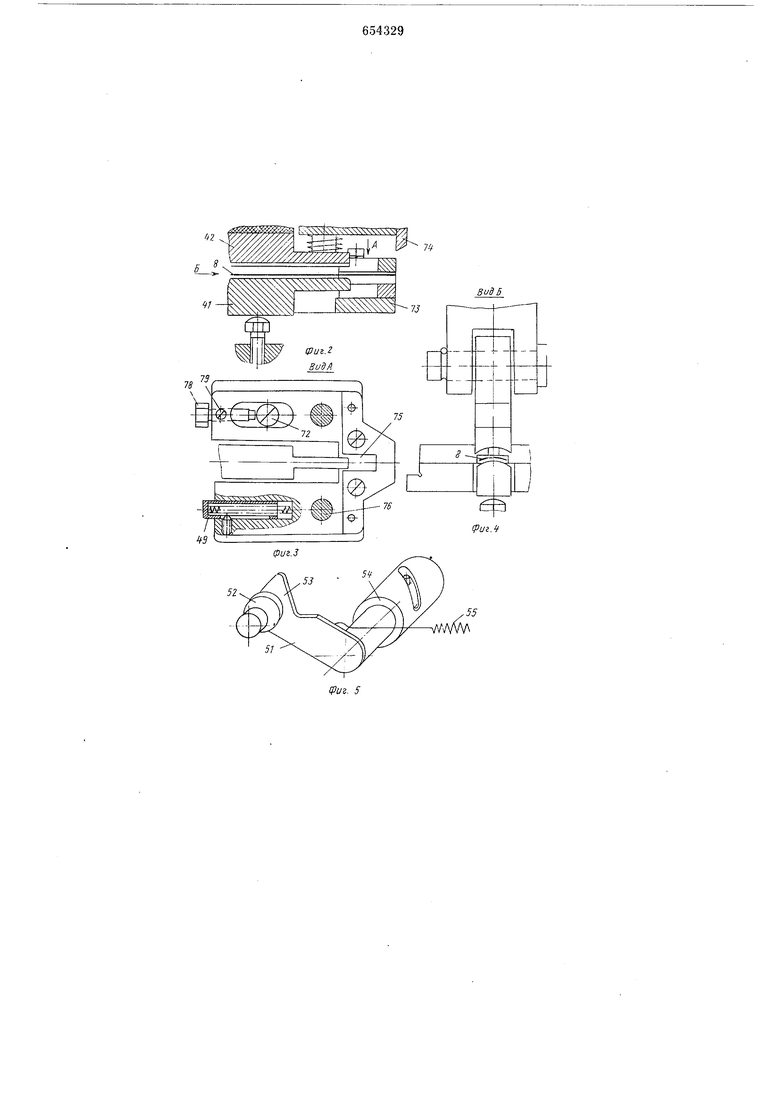

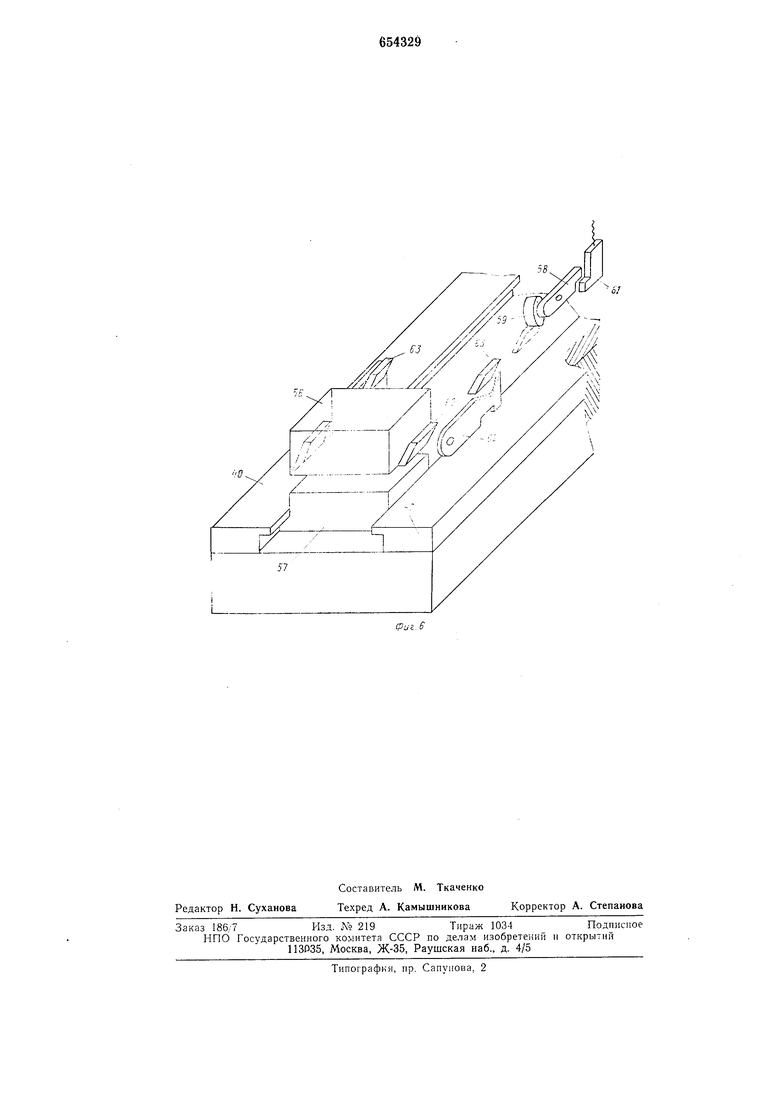

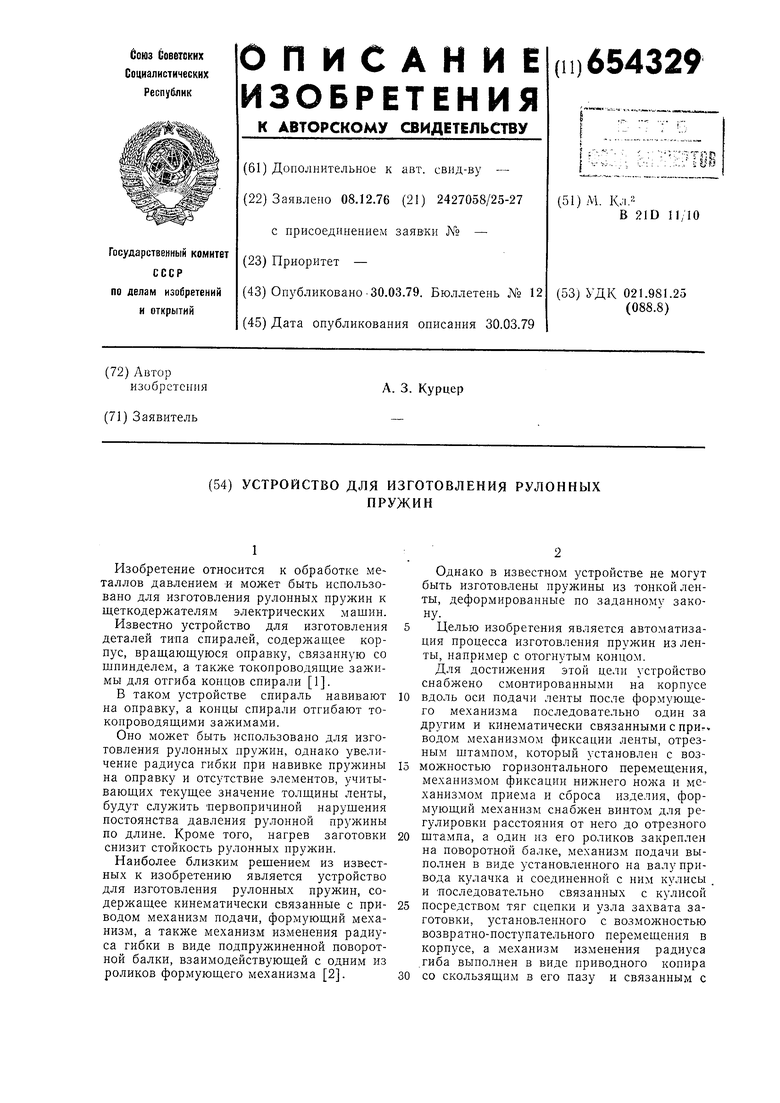

На фиг. 1 изображена кинематическая схема предлагаемого устройства; на фиг. 2 - отрезной штамп в разрезе по вертикальной плоскости, проходящей через ось подачи ленты; на фиг. 3 - вид по стрелтсе А на фиг. 2; на фиг. 4 - вид По стрелке Б на фиг. 2; на фиг. 5 - аксонометрическое изображение одного из нижних рычагов механизма приема и сброса изделия; .Q на фиг. 6 - узел захвата ленты, рычаги механизма приема и сброса изделия, регулируемый выступ привода устройства.

Устройство содержит корпус 1, привод 2, формующий механизм 3 с роликом 4 и смонтированным на подпружиненной поворотной балке 5 обкатным роликом 6, отрезной штамп 7.

Устройство содержит также механизмы, смонтированные на корпусе вдоль оси по- gQ дачи ленты 8 последовательно один за другим: механизм 9 изменения радиуса гиба, механизм 10 подачи ленты, механизм 11 иксации ленты, механизм 12 фиксации отрезного штампа 7, механизм 13 приема 55

и сброса изделия 14, узел 15 захвата ленты механизма 10 подачи.

Привод устройства состоит из электродвигателя 16, ременной передачи 17, вала 18, эксцентрика 19, кривошипа 20 и ползуна 21, которые смонтированы па корпусе 1.

Формующий механизм 3 смонтирован на корпусе 1 и снабжен винтом 22 для регулировки расстояния от ролика 4 до отрезного штампа 7.

Механизм 9 изменения радиуса гибки выполнен в виде подвижного копира 23, который кинематически связан с механизмом 10, в соответствии с заданным законом деформирования ленты 8 с возможностью углового смещения относительно направления подачи ленты. Копир 23 снабжен винтами 24 для осуществления углового смещения. В копире 23 смонтирован ролик на рычаге 25, который укреплен на формующем механизме 3 и соединен с пружиной 26 поворотной балки 5. Соединение пружины 26 и балки 5 - регулируемое, с возможностью изменения плеча поворота балки. Фиксация регулировки осуществляется стопором 27. Механизм 9 снабжен также узлом 28 регулировки натяга ленты, который состоит из колодок 29 и 30, регулировочного винта 31, пружины 32 и концевого микропереключателя (не показан), который смонтирован на формующем механизме 3.

Механизм 10 подачи ленты содержит кулачок 33, который укреплен на валу 18 и кинематически связан с кулисой 34, которая укреплена на корпусе 1 и снабжена винтом 35 для регулировки ее перемещений.

Кулиса 34 соединена через сцепку 36, щпильку 37, тягу 38 и шток 39 с узлом 15 захвата ленты 8, который подвижно смонтирован в направляющих 40 на корпусе 1. Механизм 11 фиксации лепты выполнен в виде колодок 41 и 42, контактные с лентой поверхности которых выполнены по форме ленты. Колодка 41 имеет выпуклую цилиндрическую поверхность, а колодка 42 - вогнутую. Колодка 42 через щпильку 43, направляющую 44 и ролик 45 кинематически связана с кулачком 46. Колодка 41 снабжена винтами 47 для регулировки ее положения относительно отрезного штампа 7.

Механизм 12 фиксации отрезного штампа выполнен в виде штока 48, который соединен резьбой с ползушкой (не показана), которая кинематически связана с буфером 49 отрезного штампа 7. Шток 48 кинематически связан со сцепкой 36, которая выполнена со ступенями 50.

Механизм 13 приема и сброса изделия выполнен в виде двух подпружиненных рычагов 51, выполненных одноколейными и смонтированных под лентой по обе ее стороны. На рабочих плечах рычагов 51 смоптироваиы полуоси 52, которые выполнены Б пиле тел вращения и снабжены коническими н цилиндрическими участками, а также выстунами 53 для взаимодействия с узлом 15. На нерабочие плечи рычагов надеты втулки 54, которые выполнены с винтовыми пазами для штифтов. Втулки 54 укреплены в отверстиях корпуса 1. Рычаги 51 снабжены пружинами 55. Узел 15 содержит верхнюю 56 и нижнюю

57плиты два двуплечих рычага 58, закрепленных па корпуее 1 по обе стороны от плиты 56 и снабженных выступами 59 для взаи.модействия с выступами 60 па плите 56. Свободные плечи рычага 58 опираются на регулируемые упоры 61, связанные с приводом 2. Узел 15 содержит также рычаги 62, установленные аналогично рычагам

58и снабженные выступами 63 для взаимодействия с выступами 60 верхней плиты 56.

Узел 15 может быть снабжен захватным органом, выполненным в виде укрепленного на плите 56 пуансопа 64 и укрепленной на плите 57 матрицы 65 для взаимодействия с лептой 8.

Механизм 10 подачи ленты снабжен регулируемым упором 66 предельной жесткости, который укреплен па корпусе 1 на винте 67 и выполнен в виде втулки 68 со ступенчатым отверстием. В последнем смонтирован стержень 69 из мягкого материала и шток 70 для взаимодействия с илитой 57.

Отрезной штамп 7 содержит пружину 71 сжатия, упор 72 и инструмент в виде нижнего 73 и верхнего 74 ножей. По оси нижнего ножа выполнен паз 75. Пуансон 64 установлен на паправляюш,их 76 и снаблсен регулировочным винтом 77. Положение упора 72 регулируют с помощью винта 78 и контровки 79.

Устройство работает следуюшим образом.

Из крайнего правого положения узел 15 механизма 10 начинает двигаться влево, изделие 14 при этом наматывается на полуоси 52 под действием остаточных деформаций материала ленты и собственного пружинения, возникающих в результате изгиба в формовочном механизме. Колодки 41 и 42 механизма И в этот момент плотно сомкнуты и фиксируют ленту. Это обеспечивается соответствующим профилем кулачка 46.

В конце пути влево узел 15 выступами 60 вступает во взаимодействие с выступами 63 механизма 13, и плита 56 поднимается, пуансон 64 выходит из матрицы 65 и высвобождает изделие 14 от защемления в узле 15.

Изделие 14 при движении узла 15 влево наматывается па полуоси 52, а после высвобождения из узла 15 «выскакивает из него и остается на полуосях 52. При дальнейшем движении узла 15 его плита 57 вступает во взаимодействие с выступами 63 и заставляет рычаги 51 поворачиваться против часовой стрелки. При повороте рычагов полуоси 52 расходятся под действием штифтов, которые скользят по пазам втулки 54. За счет этого высвобождается изделие 14, которое падает на лоток и далее в тару. Длина полуосей 52 выполняется

менее половины ширины изделия во избежание «зависания последнего.

Узел 15 при подходе к крайней левой точке своей траектории через тягу 38, шпильку 37 и сцепку 36 сдвигает нижний

нож отрезного штампа влево, «наезжает на конец ленты 8 и останавливается в открытом положепии. Остановка узла 15 обеспечивается за счет формы паза кулачка 33. Далее под действием рычагов 58 происходит зажим конца ленты 8 в узле 15 (или пробивка пуансоном 64 отверстий в ленте 8), а затем высвобождение ленты 8 механизмом 11 (колодки 41 и 42 расходятся). После этого узел 15 начинает

вправо в закрытом положении и тянет за собой ленту 8.

Лента 8, проходя сквозь натяжное устройство между колодками 29 и 30, сжимает пружину 32, огибает обкатной ролик 6 и, обтягиваясь вокруг ролика 4, получает деформацию изгиба. Разнотолщинность ленты учитывается пружиной 26 поворотной балки 5.

Узел 15, двигаясь вправо, позволяет нижнему ножу 73 подойти к упору 72 под действием буфера 49. Затем узел 15 высвобождает рычаги 51, которые под действием пружины 55 поднимают полуоси 52 и устанавливают их под лентой 8. При дальнейшем движении узла 15 вправо его выступы 60 проходят под выступом 63 рычагов 62 и слегка поворачивают последние по часовой стрелке. После этого узел 15 подходит к

крайней правой точке своей траектории и останавливается, а затем отрезной штамп 7 под действием привода 2 отделяет изделие 14 от ленты 8. Свободный конец изделия 14 под действием собственных упругих

сил зацепляется на полуоси 52 и, скользя по скосам последних, закрепляется на цилиндрических участках. Затем процесс повторяется. Устройство может изготовлять в автоматическом режиме изделия типа рулонных пружин более высокого качества, чем известные устройства, так как в нем предусмотрены как деформирование изделия 14 по заданному закону, так и учет разнотолщинности ленты 8. Кроме того, в предлагаемом устройстве лента 8 после гибки на ролике 4 не подвергается контактным напряжениям благодаря тому, что она захватывается узлом 15 только за крайний участок.

Так как формующий механизм снабжен винтом 22, в нредлагаемом устройстве обеспечивается возмол ность установить расстояние между оправкой и пуансоном, кратное длине изделия. Длина изделия 14 устанавливается винтом 35, который меняет соотношение нлеч кулисы 34. Благодаря упомянутой кратности обеспечивается возможность навивки каждого изделия с пере.меннъш заранее заданным радиусом кривизны, а изготовление рулонных пружин с отогнутыми и даже нсдеформированными концами.

Минимальная толщина лепты в предлагаемом устройстве не ограничивается ее продольной устойчивостью, что значительно расширяет технологические возможности устройства по сравнению с известными.

Устройство обеспечивает изготовление рулонных пружин с крепежными отверстиями иод заклепки благодаря тому, что в узле 15 может быть выполнен щтамп с пуансоном 64 и матрицей 65.

Требуемое расположение крепежных отверстий обеспечивается винтом 78 с контровкой 79.

Устройство обеспечивает экономию дорогостоящей ленты 8 из высоколегированного сплава за счет точности ее закроя па изделия 14. Эта точность обеспечивается упором 66 предельной жесткости, который компенсирует муфты и зазоры всей кинематической цепи от привода 2 до узла 15.

Предлагаемое устройство обеспечивает изготовление пружин различных типоразмеров благодаря тому, что угол охвата ролика 4 лентой 8, а также усилие натяжения ленты 8 регулируются в широком диапазоне. Кроме того, отрезной щтамп 7 и узел 15 выполнены быстросменными и смонтированы в одних направляющих 40. Это кроме расширения техпологических параметров устройства повышает также его эксплуатационпые качества, облегчает ремонт, заточку и наладку.

Натяжное устройство выполняет также и функцию блокировки от попадания на оправку ленты двойной толщины, что может привести к разрущению оправки. Участок двойной толщины может оказаться в рулоне ленты при сращивании ее концов.

При подходе участка двойной толщины к колодкам 29 и 30 последний не может пройти между ними и начинает сдвигать натяжное устройство, преодолевая сопротивление пружины 32, до микропереключателя, который выключит электропитание устройства.

Согласно технико-экономическому расчету оснащение отрасли такими устройствами в комплексе с оборудованием для изготовления стальных деталей щеткодержателей электрических машин позволит получить

годовой экономический эффект порядка 400 тыс. руб.

Формула изобретения

1.Устройство для изготовления рулонных пружин, содержащее кинематически связанные с приводом механизм нодачи, формующий механизм, а также механизм И31мепения радиуса гибки в виде подпружиненной поворотной балки, взаимодействующей с одним из роликов формующего механизма, о т л и ч а ю nj, е е с я тем, что, с целью автоматизации процесса изготовления пружин из ленты, например, с отогнутым концом, оно снабжено смонтированными на корпусе вдоль оси подачи ленты после формующего механизма последовательно одип за другим и кинематически связанными с приводом механизмом фиксации ленты, отрезным штампом, который установлен с возможностью горизонтального перемещения, механизмом фиксации нижнего ножа и механизмом приема и сброса изделия, формующий механизм снабжен винтол для регулировки расстояния от него до отрезного щтамна, а один из его роликов закренлен на поворотной балке, механизм подачи выполнен в виде установленного на валу привода кулачка и соединенной с ним кулисы и последовательно связанных с кулисой посредством тяг сцепки и узла захвата заготовки, установлеппого с возможностью возвратнопоступательного перемещения в корпусе, а механизм изменения радиуса гиба выполнен в виде приводного копира со скользящим в его пазу и связанным с пружиной поворотной балки рычагом с роликом на конце, при этом другой конец рычага закреплен на формующем механизме.

2.Устройство по п. I, от л ич а ю п| е е с я тем, что механизм фиксации ленты выполнен в виде закрепленной с возможностью устаповочного перемещения нижней колодки с выпуклой рабочей поверхностью и связанной через кулачок с валом привода верхней колодки с вогнутой рабочей поверхностью.

3.Устройство по п. 1, отличающееся тем, что механизм фиксации нижнего ножа выполнен в виде штока, кинематически связанного одним концом с выполненной ступенчатой поверхностью сцепки, а другим с отрезным щтампом через буфер, и регулируемого упора, закрепленного на корпусе.

4.Устройство по п. 1, отличающееся тем, что узел захвата заготовки выполнен в виде нижней плиты, установленной с возможностью вертикального перемещения верхней плиты, снабженной боковыми выступами, и взаимодействующих с указанными выступами последовательно закрепленных на корпусе по обе стороны от верхней плиты пары одноплечих рычагов и пары

двуплечих рычагов, связанных одним плечом с приводом.

5. Устройство по п. 1, отличающееся тем, что механизм приема и сброса изделия выполнен в виде двух одноколейных рычагов, снабженных каждый со стороны рабочего колена полуосью, диаметр которой меньше внутреннего диаметра изделия на величину зазора для свободного сброса, и кулачковым выступом, взаимодействующим с нижней плитой узла захвата, и установленных под осью подачи ленты друг

против друга с помощью шарнирного соединения, выполненного в виде неподвижно закрепленной втулки с винтовым пазом и штыря, закрепленного на нерабочем колене рычага.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 337180, кл. В 21F 3/027, 1970. 2. Авторское свидетельство СССР №381445, кл. В 21D 11/10, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления рулонных пружин | 1983 |

|

SU1148671A1 |

| Устройство для изготовления рулонных пружин | 1990 |

|

SU1743664A1 |

| Устройство для изготовления рулонных пружин | 1979 |

|

SU856618A2 |

| Многопозиционный штамп для пробивки,надрезки,последовательной гибки и отрезки | 1981 |

|

SU1007788A1 |

| Станок для пробивки в ленте отверстий и последующей намотки ее в рулон | 1979 |

|

SU1114322A3 |

| Устройство для изготовления гнутых профилей | 1987 |

|

SU1551445A1 |

| Установка для изготовления изделий из ленты | 1981 |

|

SU1178556A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Устройство А.С.Кривовязюка для отделения нижнего листа от стопы и подачи его в зону обработки | 1980 |

|

SU948500A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ СЕМЕННЫХ ЛЕНТ | 1996 |

|

RU2103855C1 |

55

ЛАЛЛ

W«

Авторы

Даты

1979-03-30—Публикация

1976-12-08—Подача