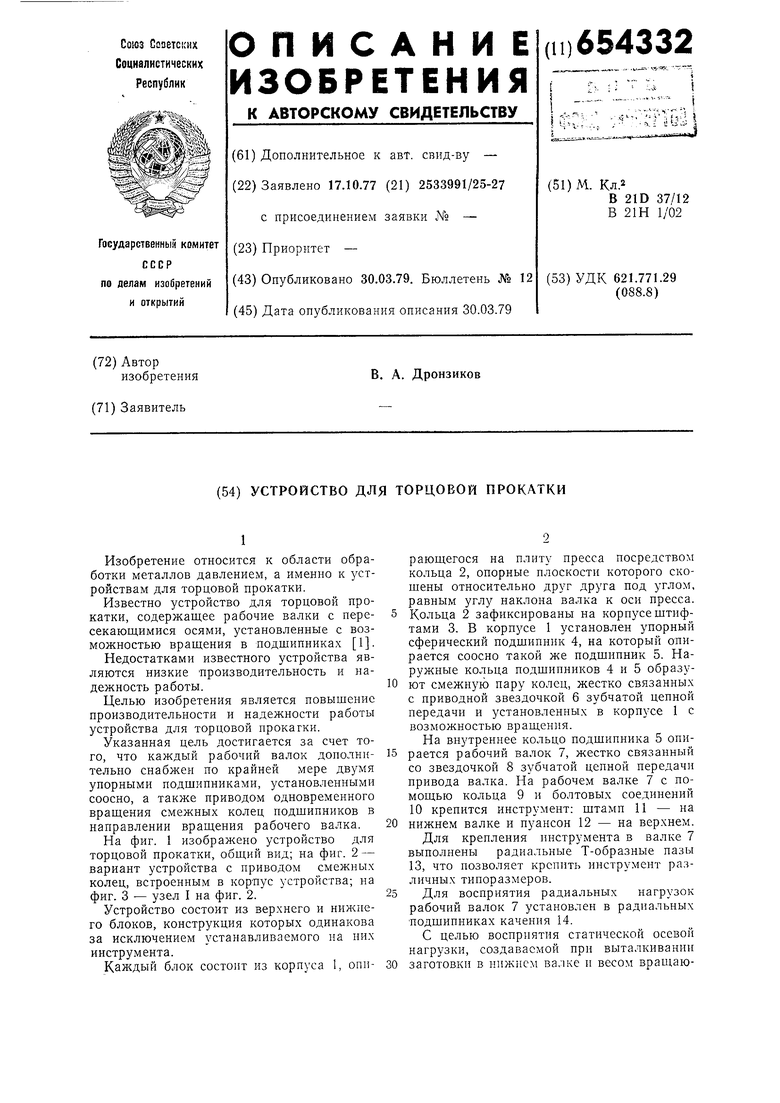

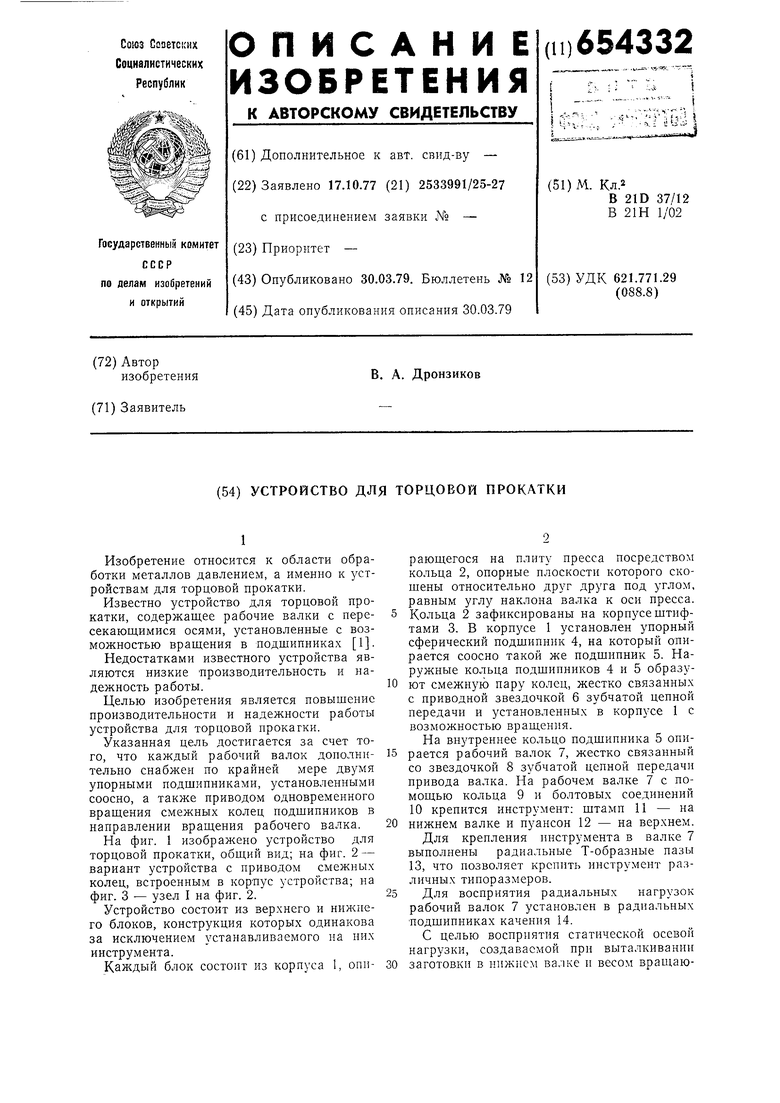

Щихся частей в верхнем валке, в корпусе 1 установлен упорный подшипник 15.

Блоки валков крепятся к плитам пресса посредством кольца 16, накладок 17иболгов 18 и 19. Накладки 17 расположены на разных уровнях по высоте, равномерно по окружности и сцеплепы передним концом с буртом 20 на корпусе 1, а задним концом входят в пазы кольца 16. В промежутках между накладками 17 по окружности расположены регулировочные винты 21.

Устройство работает следующим образом.

Деформируемую заготовку 22 помещают в щтамп 11. Включают привод вращения валков 7 и смежных колец подшипников 4 и 5. Привод вращения звездочки 8 может осуществляться как к одному валку, так и к обоим. Пуансон 12 механизмом перемещения ползуна пресса вводится в штамп до соприкосновения с заготовкой. В случае привода одного валка включение механизма вращения желательно осуществлять после прижима заготовки пуансоном 12 во избежание пробуксовки пуансона в момент касания. Привод звездочек 6 и 8 может осуществляться от общего движителя через промежуточный блок звездочек с разными диаметрами (не показано) или индивидуально, например, при одном приводном валке.

Изменение угла наклона валков осуществляют заменой колец 2 на кольца с другим углом скоса опорных поверхностей. Центрирование пуансона со щтамповой матрицей выполняют регулировочными винтами 21 при ослаблении затяжки болтов 18.

Смежные кольца подшипников 4 и 5 вращают в сторону вращения валка с меиьщей, чем у валка, скоростью, благодаря чему уменьшается число оборотов верхнего кольца каждого подшипника относительно нижнего. Это позволяет увеличить осевую нагрузку на подшипник при неизменной скорости вращения валка или увеличить скорость вращения валка, не уменьшая в обоих случаях долговечности подшипника. Число подшипников может быть любым, при этом оптимально скорость вращения каждой пары смежных колец, начиная от валка, должна уменьшаться на величину, равную отношению числа оборотов рабочего валка к числу подшипников.

Для двух подшипников (фиг. 1) скорость вращения смежных колец должна быть в два раза меньше, чем валка.

Однако в более общем случае, например, когда используются неодинаковые по типоразмеру подщипники, различны условия смазки, неодинаково распределение радиальных нагрузок и т. п., возможно изменение указанного соотношения в сторону

уменьщения относительной скорости колец подшипника меньшего типоразмера или работаюш,его в худших условиях.

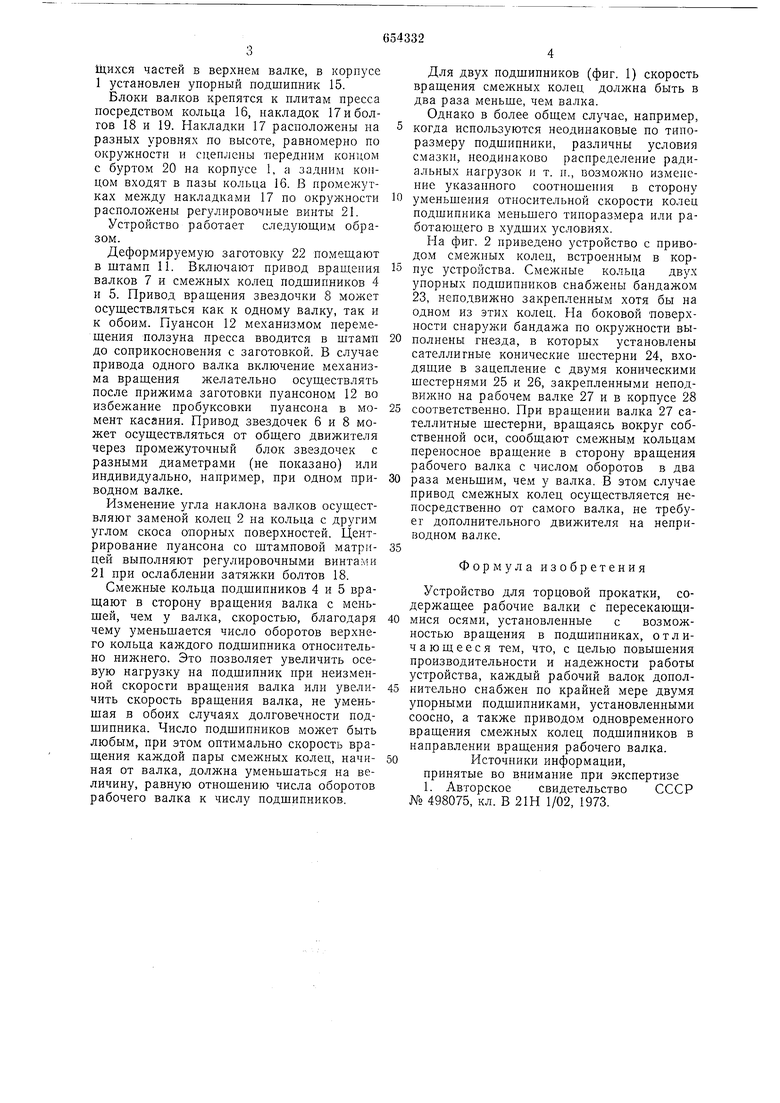

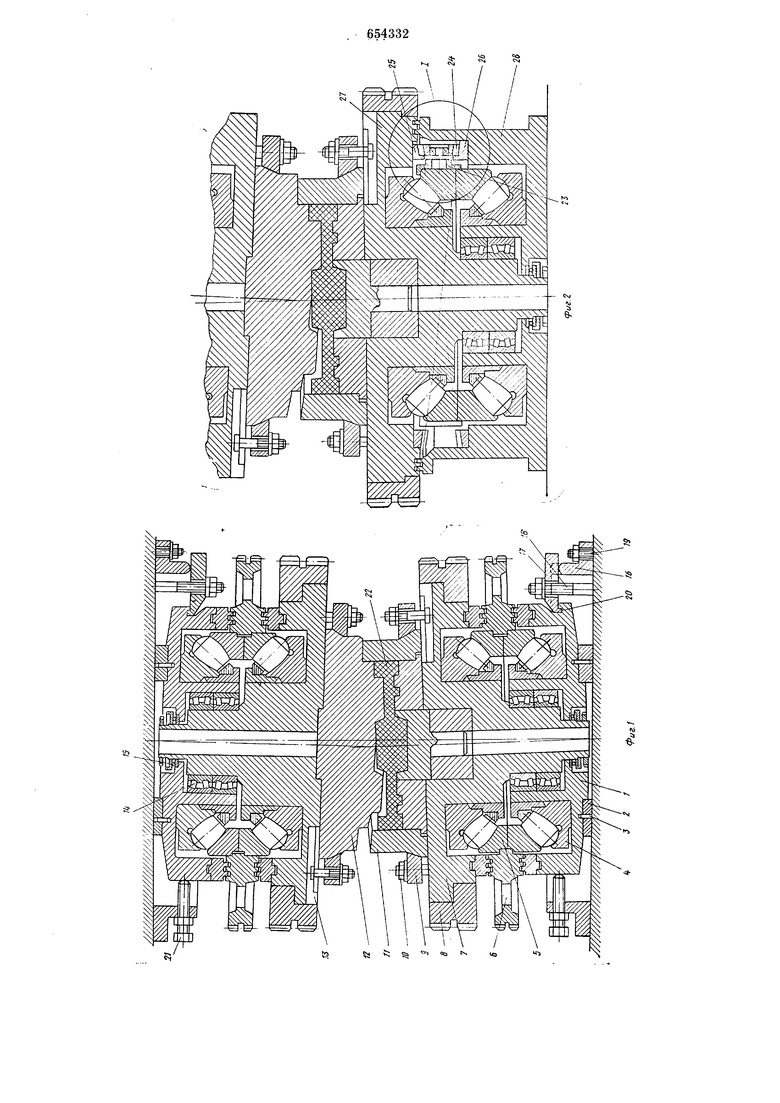

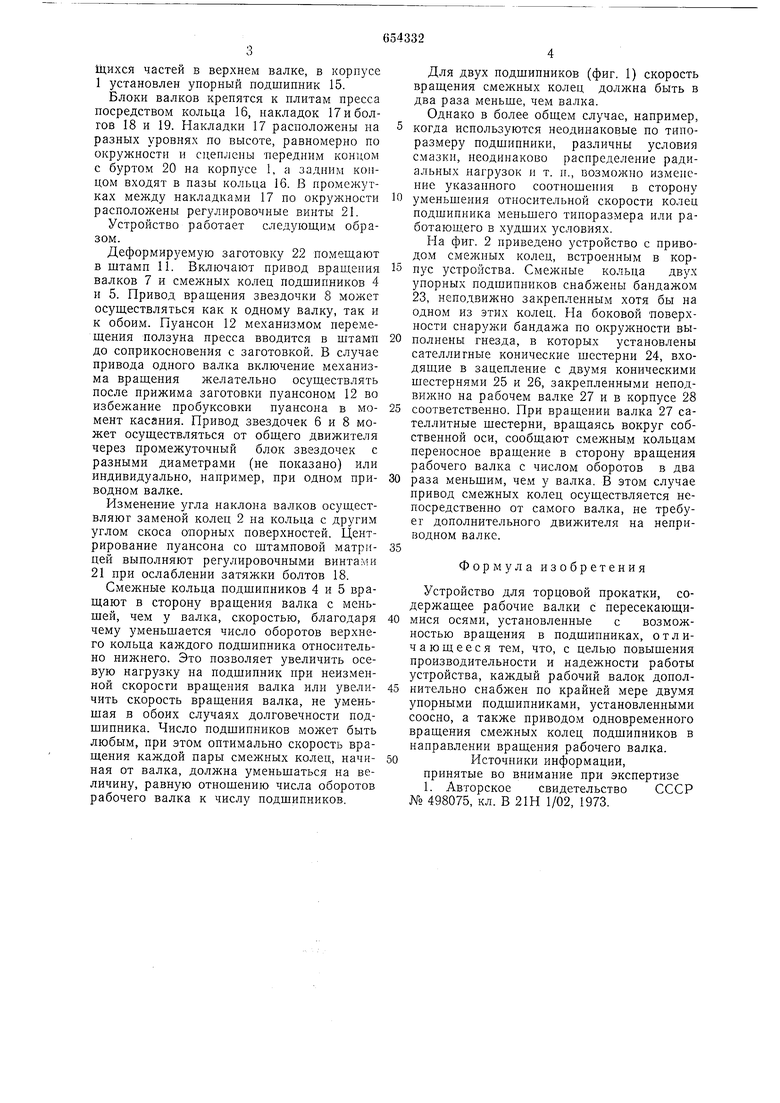

На фиг. 2 приведено устройство с приводом смежных колец, встроенным в корпус устройства. Смежные кольца двух упорных подшипников снабжены бандажом 23, неподвижно закрепленным хотя бы на одном из этих колец. На боковой поверхности снаружи бандажа по окружности выполнены гнезда, в которых установлены сателлигные конические шестерни 24, входящие в зацепление с двумя коническими шестернями 25 и 26, закрепленными неподвижно на рабочем валке 27 и в корпусе 28

соответственно. При вращении валка 27 сателлитные шестерни, вращаясь вокруг собственной оси, сообщают смежным кольцам переносное вращение в сторону вращения рабочего валка с числом оборотов в два

раза меньшим, чем у валка. В этом случае привод смежных колец осуществляется непосредственно от самого валка, не требует дополнительного движителя на неприводном валке.

Формула изобретения

Устройство для торцовой прокатки, содержащее рабочие валки с пересекающимися осями, установленные с возможностью вращения в подшипниках, отличающееся тем, что, с целью повышения производительности и надежности работы устройства, каждый рабочий валок дополнительно снабжен по крайней мере двумя упорными подщипниками, установленными соосцо, а также приводом одновременного вращения смежных колец подщипников в направлении вращения рабочего валка.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 498075, кл. В 2Ш 1/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для торцовой прокатки деталей на прессе | 1977 |

|

SU634818A1 |

| Устройство для контроля монтажной высоты подшипника | 1976 |

|

SU634082A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1971 |

|

SU306881A1 |

| Устройство для торцовой прокатки | 1987 |

|

SU1493360A1 |

| Устройство для формирования фальцев | 1980 |

|

SU940943A1 |

| ЗАТВОР ПОВЫШЕННОЙ ГЕРМЕТИЧНОСТИ И ВИБРАЦИОННОЙ СТОЙКОСТИ С УСИЛЕННЫМ СТОПОРЕНИЕМ ДЛЯ СОСУДОВ И АППАРАТОВ, РАБОТАЮЩИХ ПОД ВНУТРЕННИМ ИЛИ НАРУЖНЫМ ДАВЛЕНИЕМ | 2007 |

|

RU2346197C1 |

| Устройство для механической обработки деталей преимущественно пустотелых | 1983 |

|

SU1356953A3 |

| Устройство для изготовления колец из проволоки | 1981 |

|

SU1055575A1 |

| Судовой лопастной движитель | 1939 |

|

SU59074A1 |

Авторы

Даты

1979-03-30—Публикация

1977-10-17—Подача