1

Изобретение относится к области обработки металлов давлением, а именно к устройствам для торцовой прокатки деталей.

Известно устройство для торцовой ирокатки деталей на прессе, содержащее размещенные на плитах пресса валки с пересекающимися осями, устаповлепные с возможностью вращения в подшипниках, а также смонтированный на каждом валке Нрокатный ИНструме.нт.

Недостатком известного устройства являются ограниченные технологические возЛЮЖНОСТИ.

Целью изобретения является расщирение технологических возможностей устройства путем обеспечения прокатки деталей при больших удельных нагрузках.

Указанная цель достигается за счет того, что каждый валок выполнен в виде цили1ндра и размещенного в нем поршня со штоком, а также эластичной нрокладки и телескопически установленных с воз,юлчностью перемещения кольцевых дистанцнонных элементов, опирающихся на подщипники и эластичную прокладку, размещенную на торце поршня.

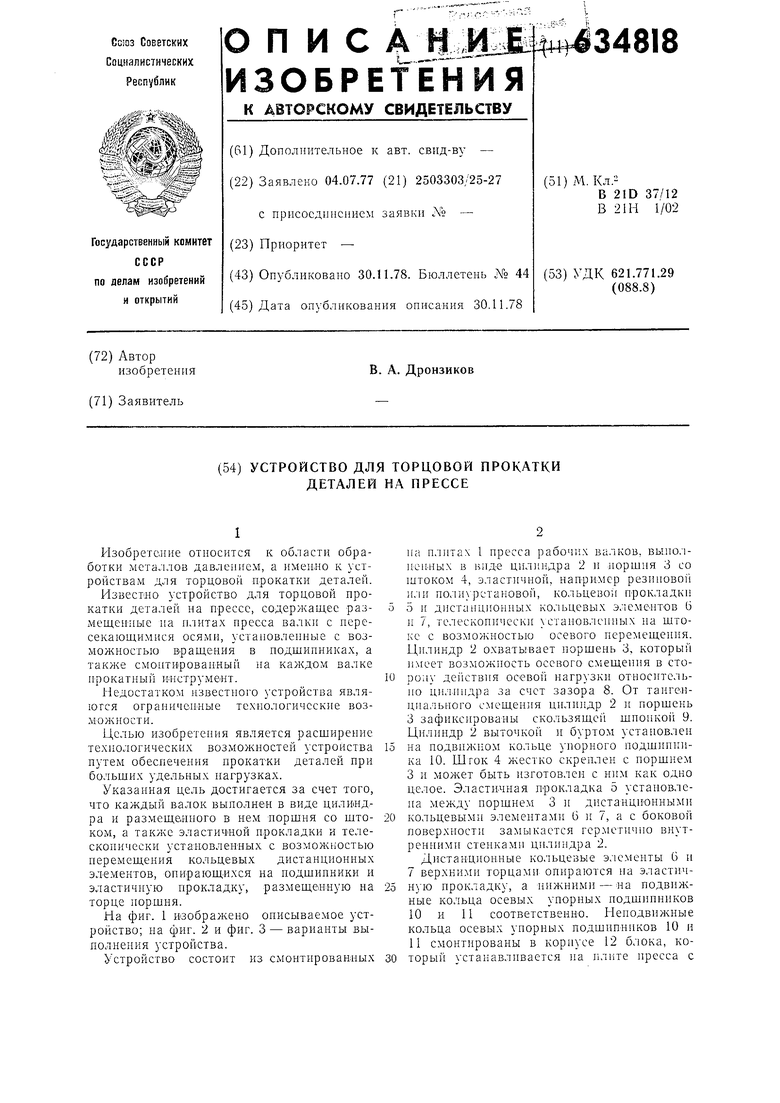

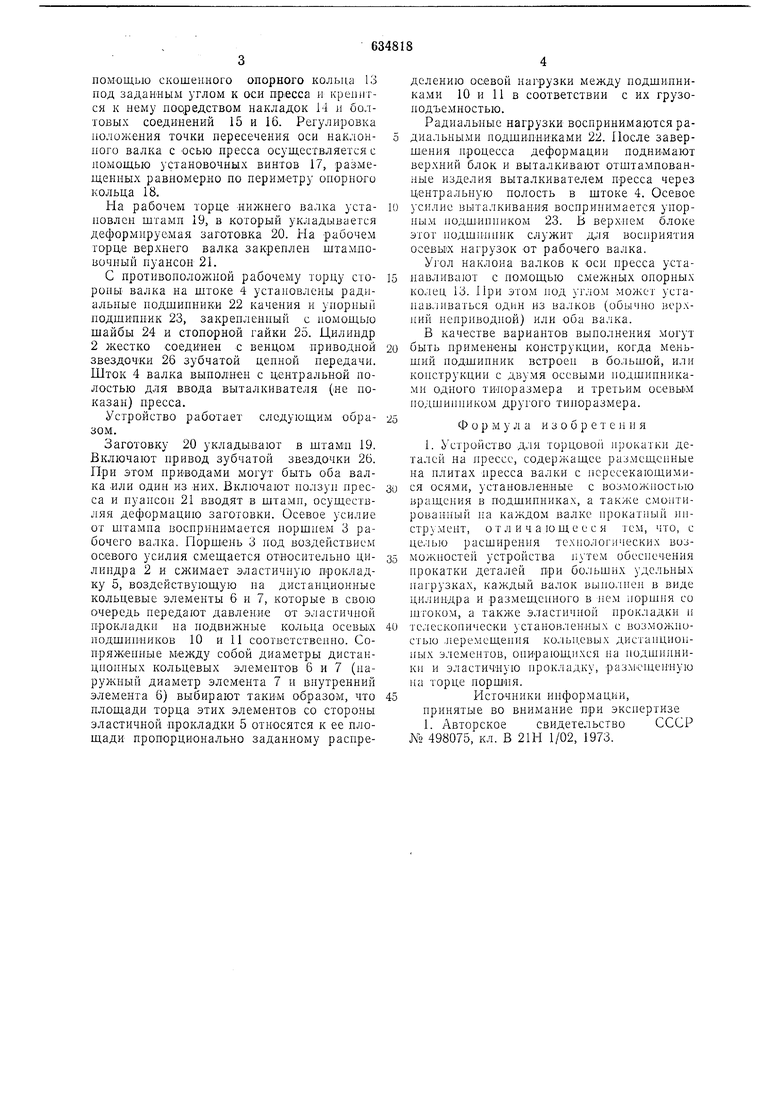

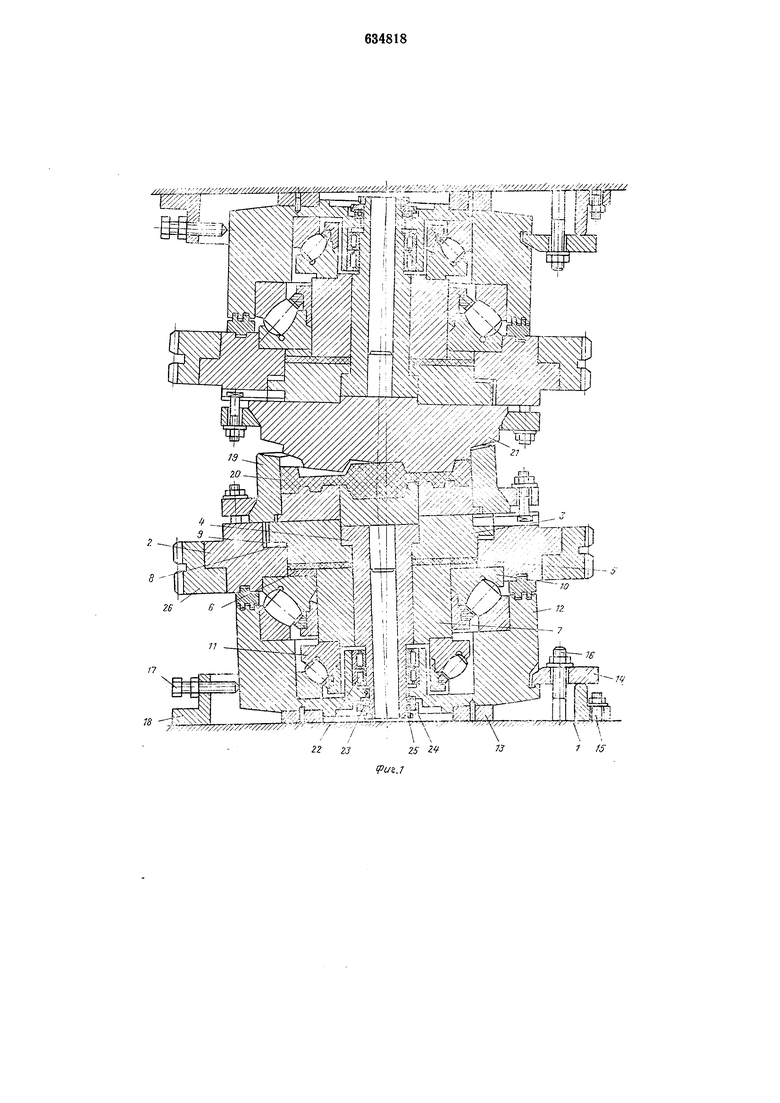

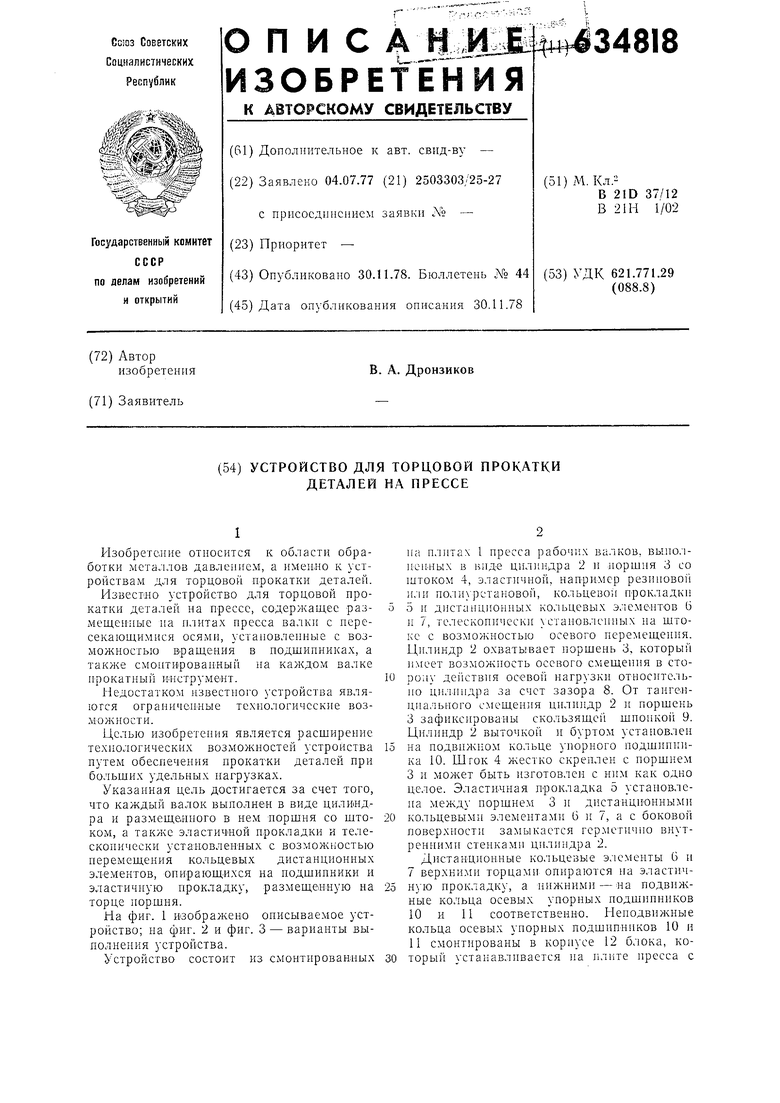

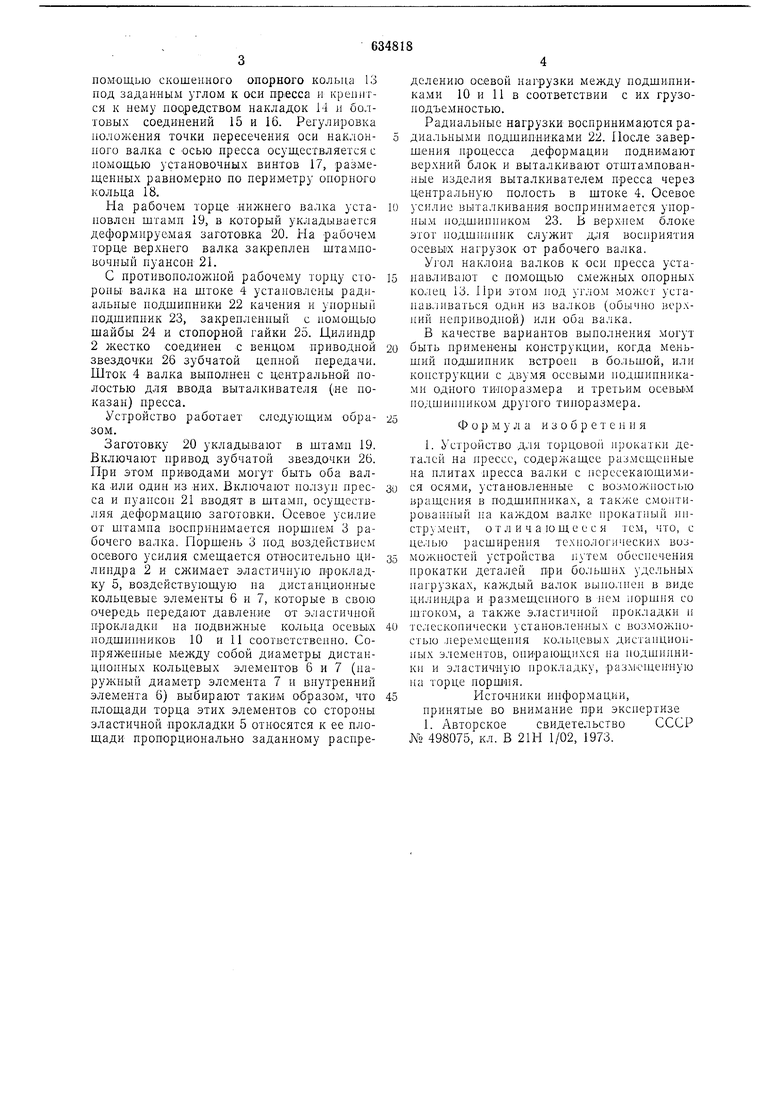

На фиг. 1 изображено онисываемое устройство; на фиг. 2 и фиг. 3 - варианты выполнения устройства.

Устройство состоит из смонтированных

па нлнтах 1 нресса рабочих валков, выпо.-iпеННых в виде цнлиндра 2 и лоршня 3 со штоком 4, эластичной, например резпповой или поли ротановой, кольцевой прокладки 5 и дистанционных кольцевых элементов b и 7, телесконически установленных на штоке с возможностью осевого неремещения. Цилиндр 2 охватывает поршень 3, который имеет возможность осевого смещения в сторону действия осевой нагрузки относительно цилнндра за счет зазора 8. От тангенцпальпого смещения цилиндр 2 и поршень 3 зафиксированы скользящей шнонко1 1 9. Цилиндр 2 выточкой и буртом установлен иа подвпл иом кольце упорного подшииника 10. Шгок 4 жестко скреплен е поршнем 3 и может быть изготовлен с ним как одно целое. Эластичная нрокладка 5 устаиовлеиа между поршнем 3 и дистанционными кольцевыми элементами 6 и 7, а с боковой поверхности замыкается герметично внутренними стенками цилиндра 2.

Дистанционные кольцевые элементы 6 и 7 верхними торцами опираются иа эластичную ирокладку, а нижними-на подвижные кольца осевых упорных подшииииков

10и 11 еоответственно. Неподвижные кольца осевых упорных подшипников 10 и

11смонтированы в корпусе 12 блока, который устанавливается па плите пресса с

помощью скошенного опорного кольца 13 под заданным углом к оси npiecca и крепятся к нему порредством накладок 14 и болтовых соединений 15 и 16. Регулировка положения точки пересечения оси наклониого валка с осью пресса осуществляется с помощью установочных винтов 17, размещенных равномерно по периметру опорного кольца 18.

На рабочем торце нижнего валка установлен штамп 19, в который укладывается деформируемая заготовка 20. На рабочем торце верхнего валка закреплен штамповочный пуансон 21.

С противоположной рабочему торцу стоРОНЫ валка на щтоке 4 установлены радиальные иодщинникн 22 качения и упорный подшипник 23, закрепленный с номощью шайбы 24 и стопорной гайки 25. Цилиндр 2 жестко соединен с венцом приводной звездочки 26 зубчатой цепной передачи. Шток 4 валка выполнен с центральной полостью для ввода выталкивателя (не показан) пресса.

Устройство работает следующим образом.

Заготовку 20 укладывают в штамп 19. Включают привод зубчатой звездочки 26. Нри этом приводами могут быть оба валка или один из иих. Включают ползун иресса и пуансон 21 вводят в штaлVIп, осуществляя деформацию заготовки. Осевое усилие от штампа воспринимается поршнем 3 рабочего валка. Поршень 3 под воздействием осевого усилия смещается относительно цилиндра 2 и сжимает эластичную прокладку 5, воздействующую па дистанционные кольцевые элементы 6 и 7, которые в свою очередь передают давление от эластичной прокладки на подвижные кольца осевых подшип ников 10 и 11 соответственно. Сопряженные между собой диаметры дистанционных кольцевых элементов 6 и 7 (наружный диаметр элемента 7 и внутренний элемента 6) выбирают таким образом, что площади торца этих элементов со стороны эластичной прокладки 5 относятся к ее площади пропорционально заданному распределению осевой нагрузки между подшипниками 10 и И в соответствии с их грузонодъемностью.

Радиальные нагрузки воспринимаются радиальными иодщипниками 22. После заверщения процесса деформации поднимают верхний блок и выталкивают отщтампованные изделия выталкивателем пресса через центральную полость в штоке 4. Осевое усилие выталкивания воспринимается унорным иод.шйппиком 23. В верхнем блоке этот иодшинник служит для восприятия осевых нагрузок от рабочего валка.

Угол наклона валков к оси пресса устанавливают с помощью смежных опорных колец 13. При этом под углом может устанавливаться один из валков (обычно верхний неприводной) или оба валка.

В качестве вариантов выполнения могут быть применены конструкции, когда меньщий подшипник встроеи в большой, или коиструкцпи с двумя осевыми иодщипниками одного типоразмера и третьим осевым иодшиппиком другого типоразмера.

Формула изобретения

1. Устройство для торцово прокатки деталей на прессе, содержащее размеЩСнные па плитах пресса валки с пересекающимися осями, установленные е воз можностью вращения в подшииниках, а также смОИтировапный па каждом валке прокатный инструмент, отличающееся тем, что, с це;1ью расширения технологических возможностей устройства путем обеспечения прокатки деталей при больших удельных нагрузках, каждый валок выно.лнеп в виде цилиидра и размещенного в нем поршня со щтоком, а также эластичной прокладки и телескопически установленных с возможностью перемещения кольн.евых дистапцпоппых элемептов, опирающихся па нодшинниКИ и эластичную прокладку, размещенную на торце порщня.

ИстОЧникп информации, принятые во внимание при эксиертизе 1. Авторское свидетельство СССР № 498075, кл. В 21Н 1/02, 1973. $ .-.„.Ш 11 %Щ11 Ш.1Ш ; ,, 1Шаи з5Ж;„ 1м 22 Z3 |||1± ЙШ Жт- .9Г 47

ШрШЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Нажимное устройство лентопрокатногоСТАНА | 1979 |

|

SU820945A1 |

| Устройство для торцовой прокатки | 1987 |

|

SU1493360A1 |

| Подгипниковая опора дорна упорного механизма трубопрокатного стана | 1976 |

|

SU577058A1 |

| Рабочая клеть профилегибочного стана | 1978 |

|

SU751465A1 |

| Устройство для осевого смещения прокатных валков станов для холодной и горячей прокатки | 1989 |

|

SU1831388A3 |

| Инструмент для холодной прокатки кольцевых изделий | 1980 |

|

SU946749A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1989 |

|

SU1685669A1 |

| ДИСКОВЫЕ НОЖНИЦЫ | 2004 |

|

RU2317180C2 |

| ПРИВОД ВАЛКА ПРОКАТНОЙ КЛЕТИ С ПЕРЕКОШЕННЫМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ ВАЛКАМИ, УСТАНОВЛЕННЫМИ В КЛЕТИ С ВОЗМОЖНОСТЬЮ ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 1995 |

|

RU2084299C1 |

| Тормозной цилиндр железнодорожного транспортного средства | 1987 |

|

SU1527052A1 |

Авторы

Даты

1978-11-30—Публикация

1977-07-04—Подача