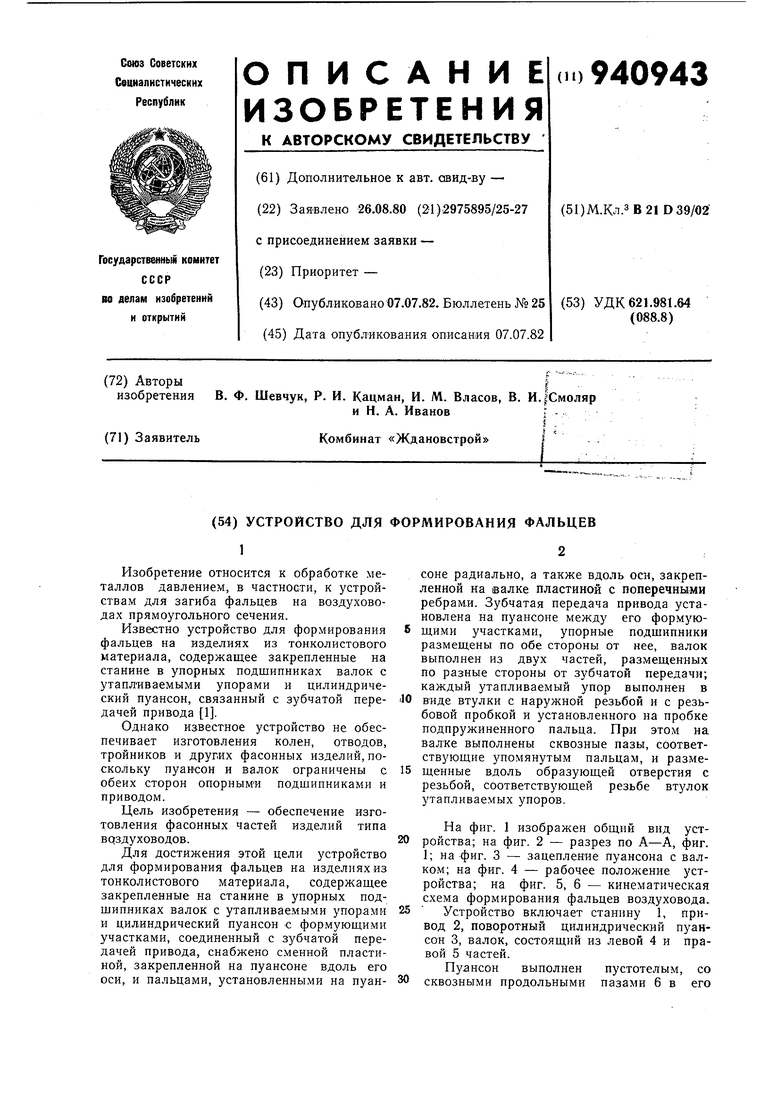

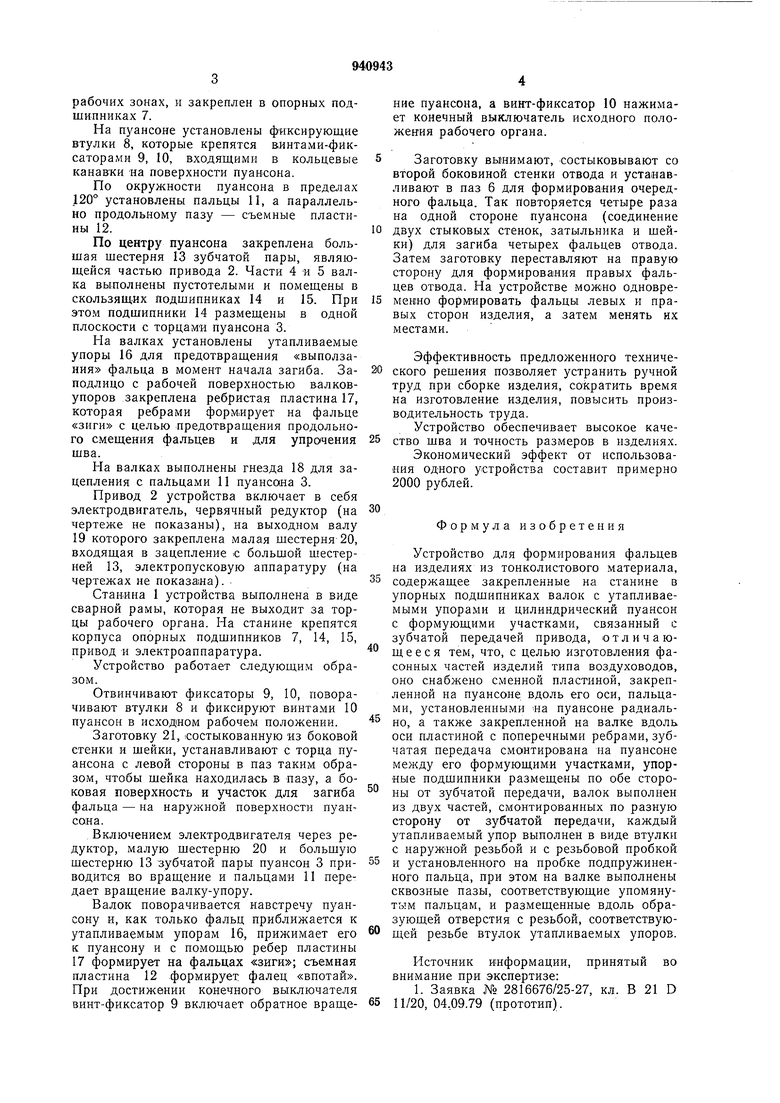

рабочих зонах, и закреплен в опорных подшипниках 7.

На пуансоне установлены фиксирующие втулки 8, которые крепятся винтами-фиксаторами 9, 10, входящими в кольцевые канавки на поверхности пуансона.

По окружности пуансона в пределах 120° установлены пальцы 11, а параллельно продольному пазу - съемные пластины 12.

По центру пуансона закреплена большая шестерня 13 зубчатой пары, являющейся частью привода 2. Части 4 и 5 валка выполнены пустотелыми и помещены в скользящ.их подшипниках 14 и 15. При этом подшипники 14 размещены в одной плоскости с торцамИ пуансона 3.

На валках установлены утапливаемые упоры 16 для предотвращения «выползания фальца в момент начала загиба. Заподлицо с рабочей поверхностью валковупоров закреплена ребристая пластина 17, которая ребрами форм,ирует на фальце «зиги с целью предотвращения продольного смещения фальцев и для упрочения шва.

На валках выполнены гнезда 18 для зацепления с пальцами И пуансона 3.

Привод 2 устройства включает в себя электродвигатель, червячный редуктор (на чертеже не показаны), иа выходном валу 19 которого закреплена малая шестерня 20, входящая в зацепление € больщой шестерней 13, электропусковую аппаратуру (на чертежах не показана).

Станина 1 устройства выполнена в виде сварной рамы, которая не выходит за торцы рабочего органа. На станине крепятся корпуса опорных подщипников 7, 14, 15, привод и электроаппаратура.

Устройство работает следующим образом.

Отвинчивают фиксаторы 9, 10, поворачивают втулки 8 и фиксируют винтами 10 пуансон в исходном рабочем положении.

Заготовку 21, состыкованную из боковой стенки и шейки, устанавливают с торца пуансона с левой стороны в паз таким образом, чтобы шейка находилась в пазу, а боковая поверхность и участок для загиба фальца - на наружной поверхности пуансона.

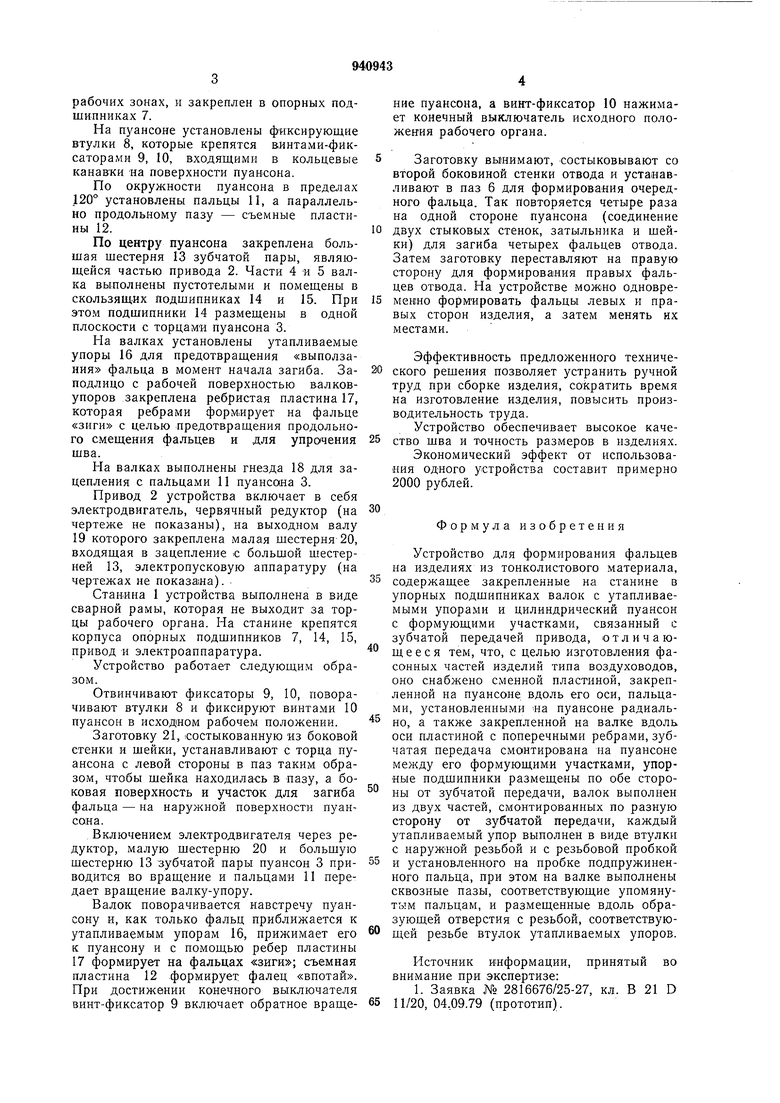

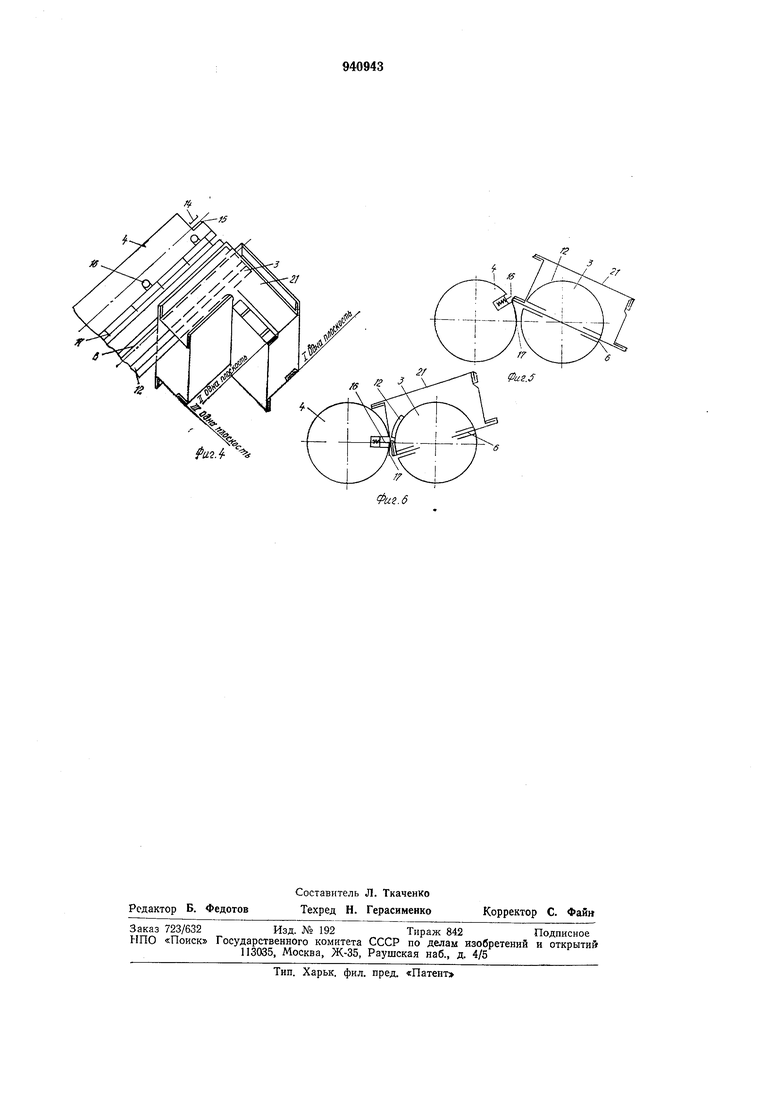

Включением электродвигателя через редуктор, малую шестерню 20 и больщую шестерню 13 зубчатой пары пуансон 3 приводится во вращение и пальцами 11 передает вращение валку-упору.

Валок поворачивается навстречу пуансону и, как только фальц приближается к утапливаемым упорам 16, прижимает его к пуансону и с помощью ребер пластины 17 формирует на фальцах «зиги ; съемная пластина 12 формирует фалец «впотай. При достижении конечного выключателя винт-фиксатор 9 включает обратное вращение пуансона, а винт-фиксатор 10 нажимает конечный выключатель исходного положения рабочего органа.

Заготовку вынимают, состыковывают со второй боковиной стенки отвода и устанавливают в паз 6 для формирования очередного фальца. Так повторяется четыре раза на одной стороне пуансона (соединение

двух стыковых стенок, затыльника и шейки) для загиба четырех фальцев отвода. Затем заготовку переставляют на правую сторону для формирования правых фальцев отвода. На устройстве можно одновремевно формировать фальцы левых и правых сторон изделия, а затем менять их местами.

Эффективность предложенного технического решения позволяет устранить ручной труд при сборке изделия, сократить время на изготовление изделия, повысить производительность труда.

Устройство обеспечивает высокое качество шва и точность размеров в изделиях.

Экономический эффект от использования одного устройства составит примерно 2000 рублей.

Формула изобретения

Устройство для формирования фальцев на изделиях из тонколистового материала,

содержащее закрепленные на станине в упорных подшипниках валок с утапливаемыми упорами и цилиндрический пуансон с формующими участками, связанный с зубчатой передачей привода, отличающ е е с я тем, что, с целью изготовления фасонных частей изделий типа воздуховодов, оно снабжено сменной пластиной, закрепленной на пуансоне вдоль его оси, пальцами, установленными «а пуансоне радиально, а также закрепленной на валке вдоль оси пластиной с поперечными ребрами, зубчатая передача смонтирована на пуансоне между его формующими участками, упорные подщипники размещены по обе стороны от зубчатой передачи, валок выполнен из двух частей, смонтированных по разную сторону от зубчатой передачи, каждый утапливаемый упор выполнен в виде втулки с наружной резьбой и с резьбовой пробкой

и установленного на пробке подпружиненного пальца, при этом на валке выполнены сквозные пазы, соответствующие упомянутым пальцам, и размещенные вдоль образующей отверстия с резьбой, соответствующей резьбе втулок утапливаемых упоров.

Источник информации, принятый во внимание при экспертизе:

1. Заявка № 2816676/25-27, кл. В 21 D 11/20, 04.09.79 (прототип).

1

/ -4

-/2 -J

и

-//

ЖГ

-.

/

-./J -/

ntf

Х/-/7

S

и.2

г

fii-i.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный листогибочный станок | 1983 |

|

SU1346295A1 |

| Устройство для гибки заготовок тонкого листового металла | 1979 |

|

SU867464A1 |

| Устройство для гибки кромок листовых заготовок | 1982 |

|

SU1060272A1 |

| ТРЕХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2001 |

|

RU2200070C1 |

| Рабочая клеть планетарного стана | 1983 |

|

SU1154013A1 |

| ДВУХВАЛКОВАЯ КЛЕТЬ РЕДУКЦИОННОГО СТАНА | 1992 |

|

RU2025154C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

| Универсальная прокатная клеть | 1984 |

|

SU1178511A1 |

| Станок для изготовления конических обечаек | 1977 |

|

SU732048A1 |

| Рабочая клеть стана для прокатки листов из порошка | 1978 |

|

SU725816A1 |

Авторы

Даты

1982-07-07—Публикация

1980-08-26—Подача