Изобретение относится к области переработки порошкообразного политетрафторэтилена (фторопласта) з изделия и может быть использовано в химической области промышленности и химическом машиностроении для изготовления химически тепло- и износостойких деталей - втулок, подшипников, длинных (до 500 мм) стержней и других, преимущественно горизонтальным прессованием.

Известно устройство для изготовления цилиндрических стержней из политетрафторэтилена, содержашее цилиндр с крышками и помещенный внутри цилиндра свободный поршень 11 .

С помощью известного устройства можно получить стержни или подобного вида изделия ограниченной длины, так как при вертикальном прессовании длина, в данном случае высота стержней, лимитируется технической характеристикой пресса и свойствами политетрафторэтилена (фторопласта), имеющего слабую текучесть. При прессовании длинных стержней с помощью известного устройства возможна недопрессовка материала.

Известна также пресс-форма для изготовления цилиндрических стержней из полимеров, содержащая загрузочную камеру, пуансон и матрицу, формообразующие поверхности которых выполнены с цилиндрическими и краевыми плоскими участками 2.

В известной пресс-форме рабочие поверхности пуансона и матрицы образуют кольцевую полость, диаметр которой меньше ширины загрузочной камеры. При подаче давления на прессуемый порошок в плоскости разъема пуансона и матрицы этой прессформы имеет место превышение необходимого давления. В разных частях ее порошок уплотняется по-разному. Наибольшее уплотнение будет в плоскости разъема матрицы 5 и пуансона. При дальнейшей обработке заготовки стержня (спекания) усадка материала будет разной. В месте наибольшего уплотнения она будет минимальная (средняя усадка составляет 23-25% по объему), а в диаметральном направлении - максималь0ная.

Резкое колебание величины усадки приводит к короблению заготовки и появлению трещин в местах стыка пуансона и матрицы, что приводит к значительным потерям дорогостоя1лего сырья, так как на глубину трещин заготовка стержня протачивается.

Цель изобретения - получение изделий из политетрафторэтилена с равномерной плотностью.

Поставленная цель достигается тем, что цилиндрические участки матрицы и пуансона выполнены с радиусом, равным половине ширины загрузочной камеры, а расстояние между краевыми плоскими участками Н 03в,где В - пжрииа загрузочной камеры.

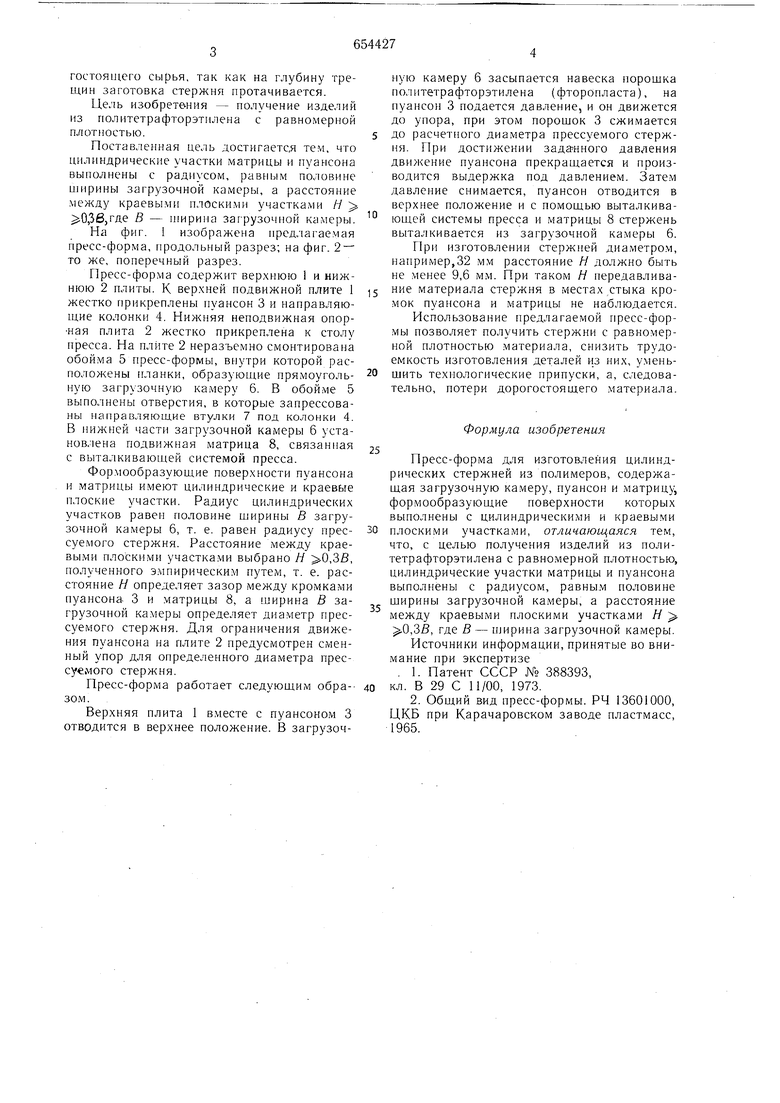

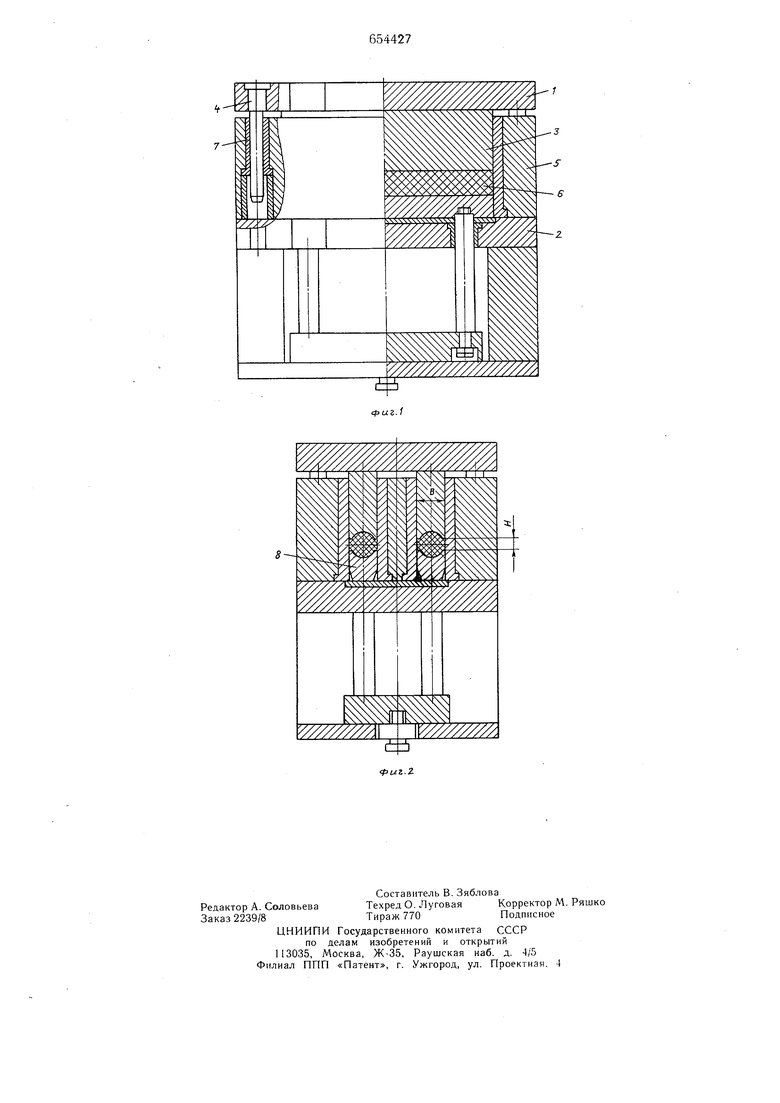

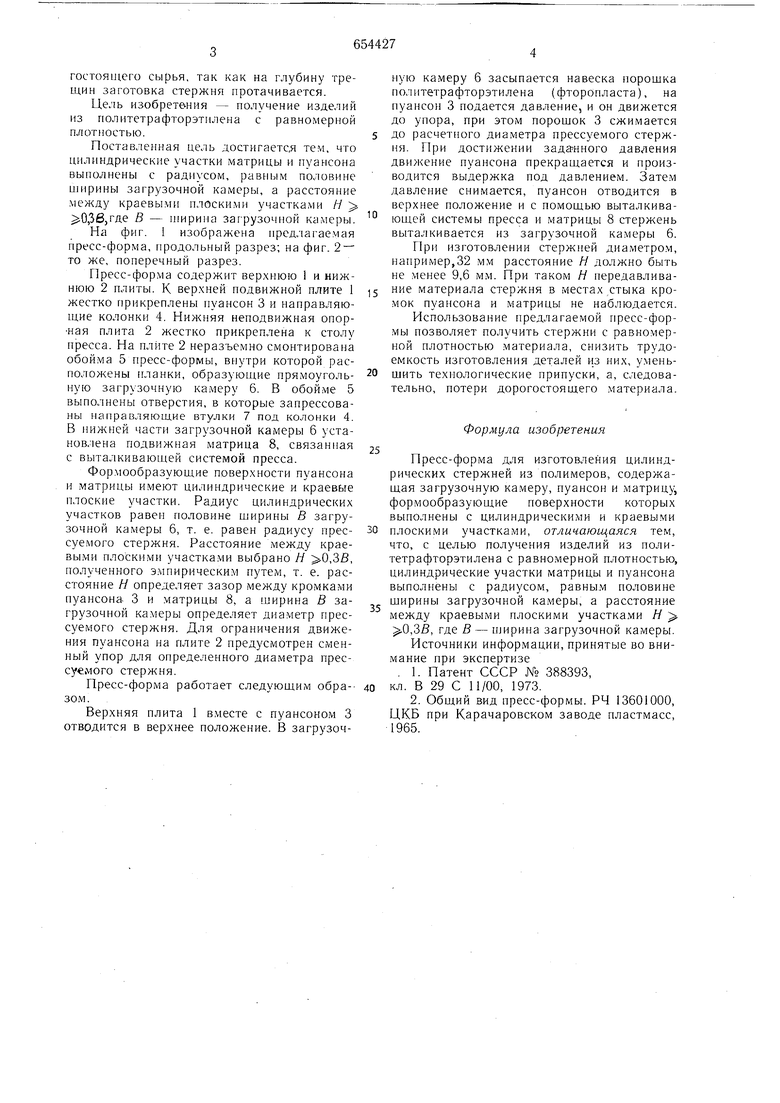

На фиг. 1 изображена нредлагаемая пресс-форма, продольный разрез; на фиг. 2- то же, поперечный разрез.

Пресс-форма содержит верхнюю 1 и нижнюю 2 плиты. К вер.хней подвижной плите 1 жестко прикреплены пуансон 3 и направляющие колонки 4. Нижняя неподвижная опорная плита 2 жестко прикреплена к столу пресса. На плите 2 неразъемно смонтирована обойма 5 пресс-формы, внутри которой расположены планки, образующие пря.моугольную загрузочную камеру 6. В обойме 5 выполнены отверстия, в которые запрессованы направляющие втулки 7 под колонки 4. В нижней части загрузочной камеры 6 установлена подвижная матрица 8, связанная с выталкивающей системой пресса.

Формообразующие поверхности пуансона и матрицы имеют цилиндрические и краевые плоские участки. Радиус цилиндрических участков равен половине щирины В загрузочной камеры 6, т. е. равен радиусу прессуемого стержня. Расстояние между краевы.ми плоскими участка.ми выбрано // 0,3S, полученного э.мпирически.м путем, т. е. расстояние Н определяет зазор между кромками пуансона 3 и матрицы 8, а щирина В загрузочной камеры определяет диаметр прессуемого стержня. Для ограничения движения пуансона на плите 2 предусмотрен сменный упор для определенного диаметра прессуемого стержня.

Пресс-форма работает следующим обра-зом.

Верхняя плита 1 вместе с пуансоном 3 отводится в верхнее положение. В загрузочную ка.меру б засыпается навеска порощка политетрафторэтилена (фторопласта), на пуансон 3 подается давление, и он движется до упора, при этом порошок 3 сжимается

до расчетного диаметра прессуемого стержня. При достижении заданного давления движение пуансона прекращается и производится выдержка под давлением. Затем давление снимается, пуансон отводится в верхнее положение и с помощью выталкивающей системы пресса и матрицы 8 стержень выталкивается из загрузочной ка.меры 6. При изготовлении стержней диаметром, например,32 мм расстояние Н должно быть не менее 9,6 м.м. При таком Н иередавливание материала стержня в местах стыка кромок пуансона и матрицы не наблюдается. Использование предлагаемой пресс-формы позволяет получить стержни с равномерной плотностью материала, снизить трудоемкость изготовления деталей из них, у.меньшить технологические припуски, а, следовательно, потери дорогостоящего материала.

Формула изобретения

Пресс-форма для изготовления цилиндрических стержней из полимеров, содержащая загрузочную ка.меру, пуансон и .матрицу, формообразующие поверхности которых выполнены с цилиндрическими и краевы.ми 0 плоскими участками, отличающаяся тем, что, с целью получения изделий из политетрафторэтилена с равномерной плотностью, цилиндрические участки матрицы и пуансона выполнены с радиусом, равны.м половине щирины загрузочной камеры, а расстояние между краевыми плоскими участками Н 0,3S, где В - щирина загрузочной камеры.

Источники информации, принятые во внимание при экспертизе

. 1. Патент СССР № 388393, кл. В 29 С 11/00, 1973.

2. Общий вид пресс-формы. РЧ 13601000, ЦКБ при Карачаровском заводе пластмасс, 1965.

ЕЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ТОНКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 1996 |

|

RU2100185C1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Устройство для формирования заготовок из порошковых полимерных материалов | 1980 |

|

SU895700A1 |

| КОСТЫЛЬ МЕДИЦИНСКИЙ, УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2222308C2 |

| ДИАФРАГМЕННЫЙ ПРЕСС | 1993 |

|

RU2057021C1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность детали | 1989 |

|

SU1691115A1 |

| Прессформа для изготовления шрифтов пластмассы путем последовательного прессования | 1939 |

|

SU59799A1 |

| Способ прессования конической шестерни с круговым зубом и устройство для его осуществления | 2019 |

|

RU2731697C1 |

Авторы

Даты

1979-03-30—Публикация

1977-06-02—Подача