1

(21)4741094/05

(22) 07.08.89

(46) 15.11.91. Бюл. Nb 42

(71)Навоийский электрохимический завод

(72)Б.В.Финаев (53)621.762.8(088.8)

(56)Авторское свидетельство СССР I 448072, кл. В 22 F 7/04, 1973.

(54) ПРЕСС-ФОРМА ДЛЯ НАПРЕССОВКИ ПОРОШКОВОГО СЛОЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ

(57)Изобретение относится к порошковой металлургии, в частности к пресс-формам для напрессовки порошкового фторопласта на металлическую деталь, и может быть использовано в машиностроении для изготовления деталей, работающих в агрессивных средах. Цель - повышение качества налрес- совки. Для этого пресс-форма, содержащая разъемную матрицу, стержень-иглу, верхний пуансон с перемещаемым элементом, фиксатор исходного положения, нижний пуансон с полой втулкой, снабжена неподвижной опорной плитой, в которой жестко закреплен ступенчатый стержень-игла, а на верхней торцовой поверхности полой втулки установлен нижний пуансон, снабженный жестко закрепленными на нем упорами, вставленными в отверстия, выполненные в торце полой втулки, во внутренней полости которой выполнена кольцевая стопорная камера. 1 ил.

W

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность детали | 1985 |

|

SU1337197A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1985 |

|

SU1245414A1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1983 |

|

SU1144767A1 |

| ПРЕСС-ФОРМА ДЛЯ НАПРЕССОВКИ ПОРОШКОВОГО СЛОЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКОГО ДИСКА | 1990 |

|

RU2030970C1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1973 |

|

SU448072A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

Изобретение относится к порошковой металлургии, в частности к пресс-формам для напрессовки порошкового фторопласта на металлическую деталь, и может быть использовано в машиностроении для изготовления деталей, работающих в агрессивных средах.

Цель изобретения - повышение качества обработки и увеличение производительности напрессовки порошкового слоя на поверхность детали.

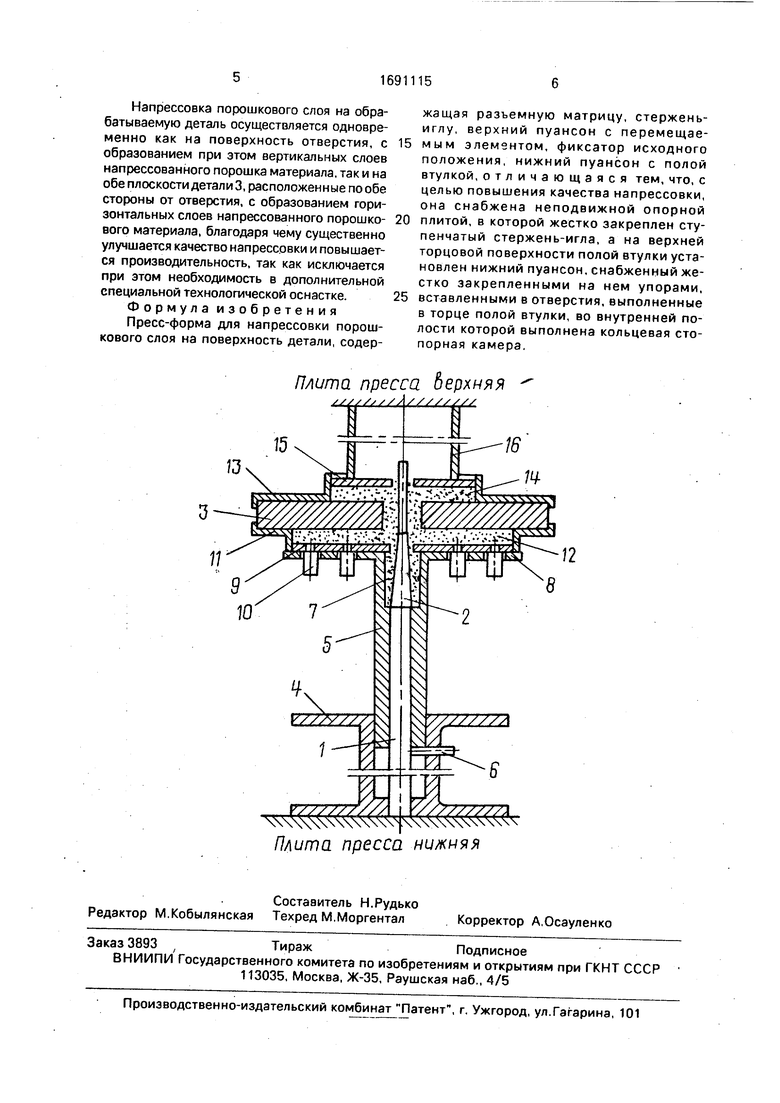

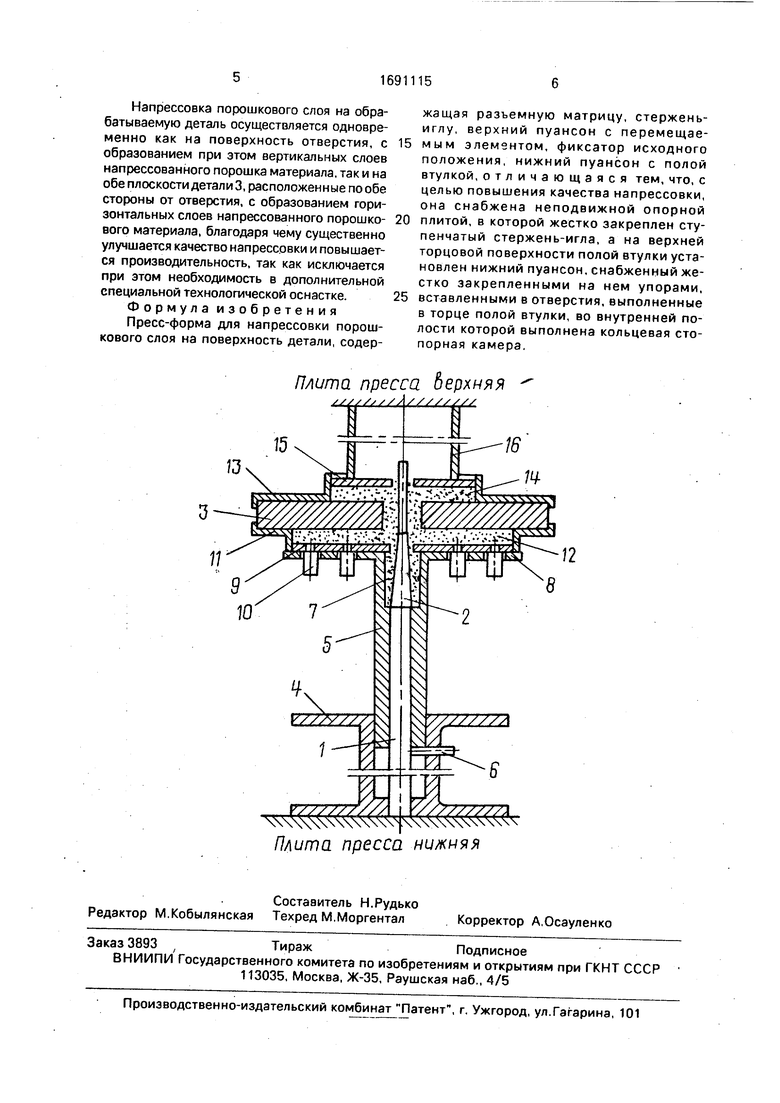

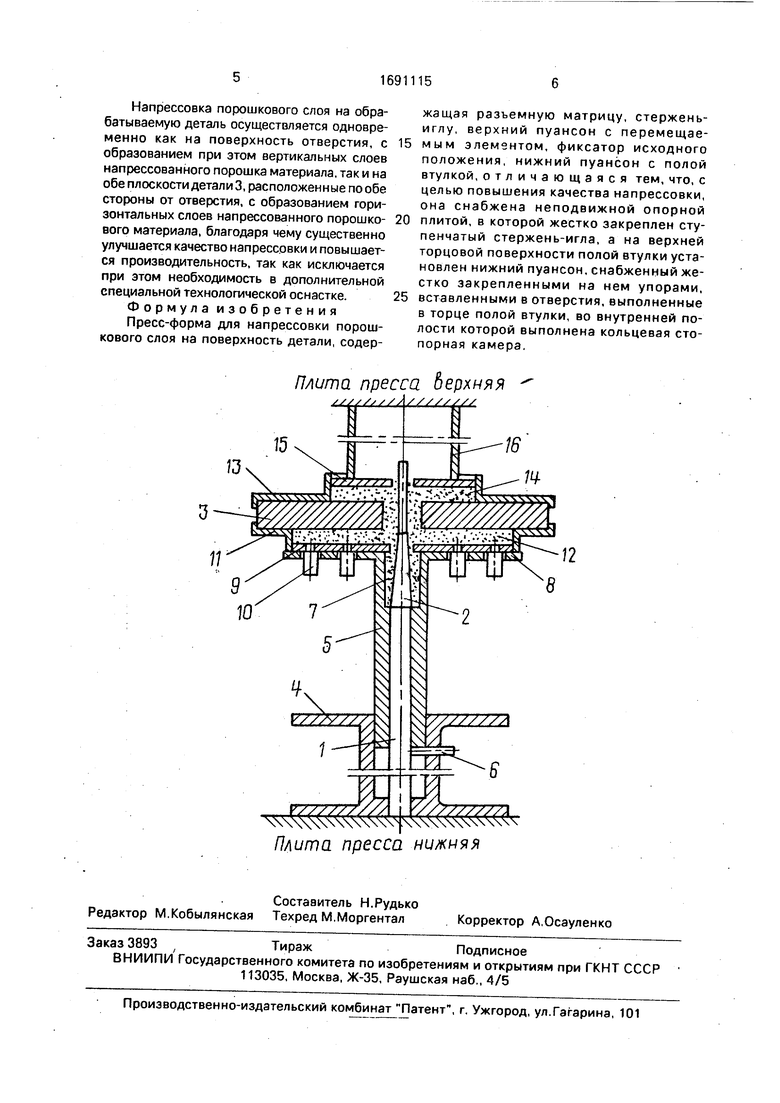

На чертеже изображена пресс-форма в исходном положении с засыпанным порошком фторопласта для напрессовки его на переходный фланец, Продольный разрез.

Пресс-форма содержит ступенчатый цилиндрический стержень-иглу 1 с конусным переходом 2 между ступенями, угол наклона которого меньше угла трения прессуемого порошка фторопласта по металлу обрабатываемой детали 3. Стержень-игла жестко установлен в опорной нижней плите 4 пресс- формы и снабжен установленной с возможностью скольжения вдоль его образующей полой втулкой 5 с фиксатором 6 исходного положения, на внутренней поверхности верхней части которой выполнена кольцевая стопорная камера 7 на длину конусного перехода стержня-иглы.

На верхней торцовой опорной поверхности 8 втулки, выполненной с радиально расположенными отверстиями, соосно установлен опорный диск 9 с центральным отверстием, снабженный жестко закрепленными на нем цилиндрическими упорами 10. которые вставлены в радиальные отверстия втулки, консольно выступая из них. Опорный диск охватывает соосно с ним установленная на торцовой поверхности втулки нижняя часть 11 разъемной матО

ю

СП

рицы, выполненная в виде полой ступенчатой крышки, внутренняя полость верхней ступени которой охватывает обрабатываемую деталь снизу с образованием формующей полости 12с нижней стороны детали. На обрабатываемой детали, охватывая последнюю сверху, расположена верхняя часть 13 разъемной матрицы, выполненная также в виде полой ступенчатой крышки с соосным стержню-игле центральным отверстием, образующим над обрабатываемой деталью верхнюю формующую полость 14. В этой полости размещен с возможностью возвратно-поступательного перемещения верхний пуансон 15, выполненный в виде диска с центральным соосным прошивке отверстием, смонтированного на полой втулке 16, жестко установленной в верхней плите пресса.

Пресс-форма работает следующим образом.

Чтобы привести устройство в исходное рабочее положение стержень-иглу 1 вставляют в опорную нижнюю плиту 4 пресс-фор- мы, затем устанавливают фиксатор 6 и надевают на стержень-иглу 1 втулку 5, исходное положение которой определяется фиксатором 6 так, что конусный переход 2 стержень-иглы 1 в исходном положении размещается в кольцевой стопорной камере 7. Затем стопорную камеру 7 загружают порошком фторопласта и на верхнюю торцовую опорную поверхность 8 втулки 5 устанавливают опорный диск 9, вставляя приваренные к нему цилиндрические упоры 10 в радиально расположенные отверстия i торцовой опорной1 поверхности 8 втулки 5 1 так, что они консольно выступают из них, а центральное отверстие опорного диска 9 располагается соосно стержню-игле 1. После этого на торцовую опорную поверхность 8 втулки 5 устанавливают нижнюю часть 11 разъемной матрицы, выполненную в виде полой ступенчатой крышки, у которой нижняя охватывает опорный диск 9, образуя нижнюю формующую полость 14, в которую засыпают расчетную нижнюю навеску порошка. Затем на верхнюю ее ступень устанавливают обрабатываемую деталь 3 с центральным сквозным отверстием, в частности переходный фланец, на которую сверху надевают верхнюю часть 13 разъемной матрицы, выполненной в виде полой ступенчатой крышки. При этом нижняя ступень крышки 13 охватывает деталь 3 сверху, а во внутренней полости верхней ступени над обрабатываемой деталью 3 образуется вер- , хняя формующая полость 14. Затем засыпают необходимое количество порошка в

полость отверстия детали 3 и в верхнюю формующую полость 14.

После этого в верхней формующей полости 14 устанавливают диск пуансона 15,

через центральное отверстие которого про- . ходит стержень-игла 1 в полость полой втулки 16 пуансона 15.

В собранном виде пресс-форму устанавливают на нижнюю плиту пресса, а втулку 16 пуансона 15 закрепляют в верхней плите пресса, удаляют фиксатор 6 исходного положения втулки 5 и включают пресс.

При этом верхняя плита пресса опускается. Так как разъемная матрица с у ста но вленной в ней обрабатываемой деталью 3 расположена на торцовой опорной поверхности 8 втулки 5, которая установлена на стержне-игле 1 с возможностью скольжения вдоль ее образующей, то под действием

давления она вместе с втулкой 5 опускается до контакта упоров 10 опорного диска 9 с опорной нижней плитой 4 пресс-формы. При этом в процессе этого движения постепенно благодаря конусному переходу 2

между ступенями стержня-иглы 1 происходит полная радиальная напрессовка порошка фторопласта на поверхность отверстия обрабатываемого переходного фланца 3 и частичная напрессовка его на плоскость детали со стороны пуансона 15.

После контакта упоров 10 с опорной нижней плитой 4 пресс-формы при дальнейшем приложении давления опорный диск 9 с упорами 10 скользит вверх вдоль нижней

формующей полости 12 по охватывающей его нижней ступени нижней части 11 разъемной матрицы. При этом происходит окончательная напрессовка порошка фторопласта на обе плоскости обрабатываемой детали 3.

Таким образом, благодаря тому, что в предлагаемой пресс-форме центральный стержень-игла 1 выполнен ступенчатым с конусным переходом 2 между ступенями,

являясь формообразующим элементом для напрессовки вертикальных слоев порошкового материала на поверхность обрабатываемого отверстия детали 3, а также благодаря тому, что центральный стержень-игла 1 является и центрирующим элементом для верхнего пуансона 15 и для разъемной матрицы с обрабатываемой деталью 3 и опорным диском 9 с упорами 10, установленных на скользящей вдоль образующей стержня-иг5 лы 1 полой втулке 5, образуется единая формующая полость, расположенная над обрабатываемой деталью 3, в зоне обрабатываемого отверстия детали 3 и снизу обрабатываемой детали 3.

Напрессовка порошкового слоя на обрабатываемую деталь осуществляется одновременно как на поверхность отверстия, с образованием при этом вертикальных слоев напрессованного порошка материала, так и на обе плоскости деталиЗ, расположенные по обе стороны от отверстия, с образованием горизонтальных слоев напрессованного порошко- вого материала, благодаря чему существенно улучшается качество напрессовки и повышается производительность, так как исключается при этом необходимость в дополнительной специальной технологической оснастке.

Формула изобретения Пресс-форма для напрессовки порошкового слоя на поверхность детали, содерПлита пресса верхняя

/S/S

жащая разъемную матрицу, стержень- иглу, верхний пуансон с перемещаемым элементом, фиксатор исходного положения, нижний пуансон с полой втулкой, отличающаяся тем, что, с целью повышения качества напрессовки, она снабжена неподвижной опорной плитой, в которой жестко закреплен ступенчатый стержень-игла, а на верхней торцовой поверхности полой втулки установлен нижний пуансон, снабженный жестко закрепленными на нем упорами, вставленными в отверстия, выполненные в торце полой втулки, во внутренней полости которой выполнена кольцевая стопорная камера.

16

Авторы

Даты

1991-11-15—Публикация

1989-08-07—Подача