1

Изобретение относится к области нанесения покрытий из газовой фазы, в частности к нанесению равномерных покрытий на детали из ферромагнитных материалов.

Известна установка для нарофазного нанесения покрытий, содержащая камеру, индуктор для нагрева, механизм вращения обрабатываемого изделия и устройство подачи парообразного металла покрытия 1.

Однако известное устройство не позволяет наносить равномерное по толщине и составу покрытие на всю поверхность обрабатываемой детали, поскольку имеется постоянный контакт в месте жесткого крепления к устройству вращения.

Известно также устройство для нанесения покрытий из газовой фазы, содержащее камеру, индуктор для нагрева, механизм вращения обрабатываемых изделий и патрубок ввода парогазовой смеси, расположенный соосно с механизмом вращения 2.

Такое устройство по технической сущности и достигаемому эффекту является наиболее близким к изобретению.

Однако известное устройство не позволяет получать равномерное по толщине и составу покрытие одновременно на всей обрабатываемой поверхности, так как значительная часть обрабатываемой поверхности соприкасается с механизмом вращения и

транспортировка парогазовой смеси к контактирующей части поверхности, а также отвод от нее газообразных продуктов разложения затруднены. Кроме того, при вращеНИИ деталей происходит трение их нижней и боковой поверхностей о поверхность механизма вращения, что приводит к дефектам В получаемом покрытии в виде царапин и отслаиваний. Для получения покрытия на всей поверхности детали в известном устройстве необходимо перевернуть детали, но в этом случае толщина покрытия на поверхности детали может быть различной и может измениться ее состав из-за технологических разбросов режима осаждения покрытия.

Целью изобретения является нанесение равномерного по толщине и составу покрытия на изделия из ферромагнитных материалов, имеющие форму тел вращения.

Указанная цель достигается тем, что устройство снабжено пластинами для перемешивания парогазовой смеси, располол енными вокруг патрубка ввода газовой смеси, а

механизм вращения обрабатываемых изделий выполнен в виде барабана с рещетчатой образующей поверхностью, вокруг которого радиально и равномерно установлены полюсные наконечники электромагнитов.

При этом пластины для перемешивания парогазовой смеси и патрубок ввода парогазовой смеси выполнены из термостойкого токонепроводящего материала.

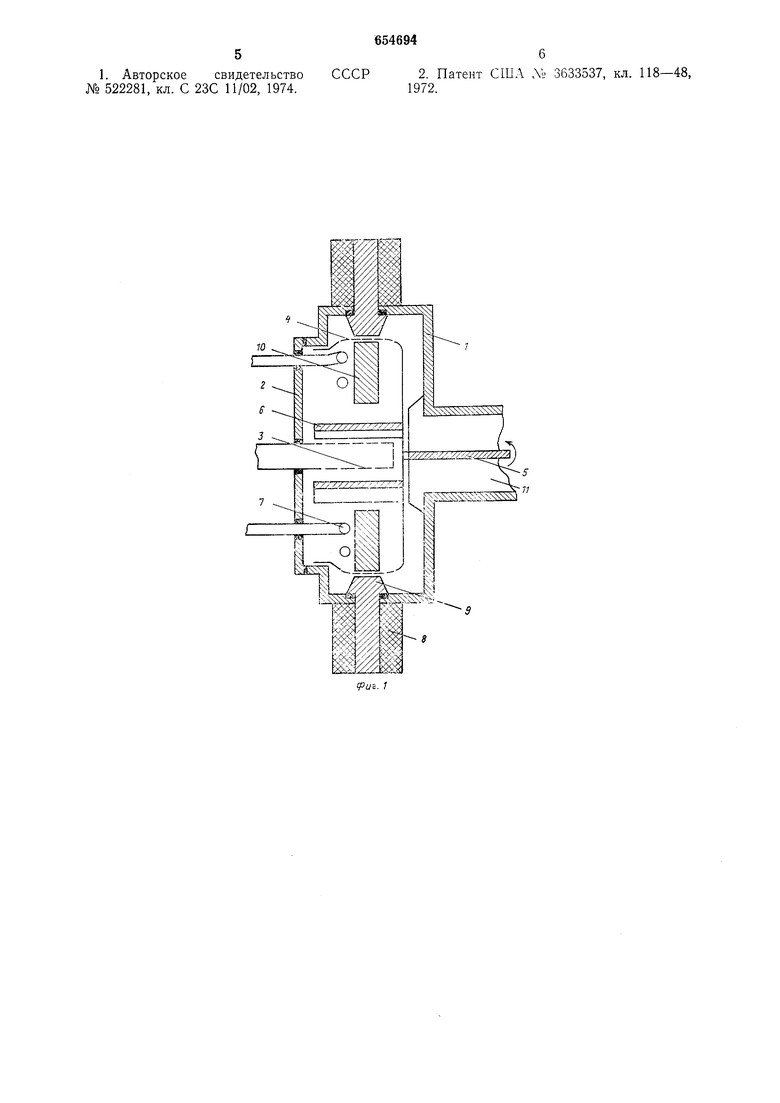

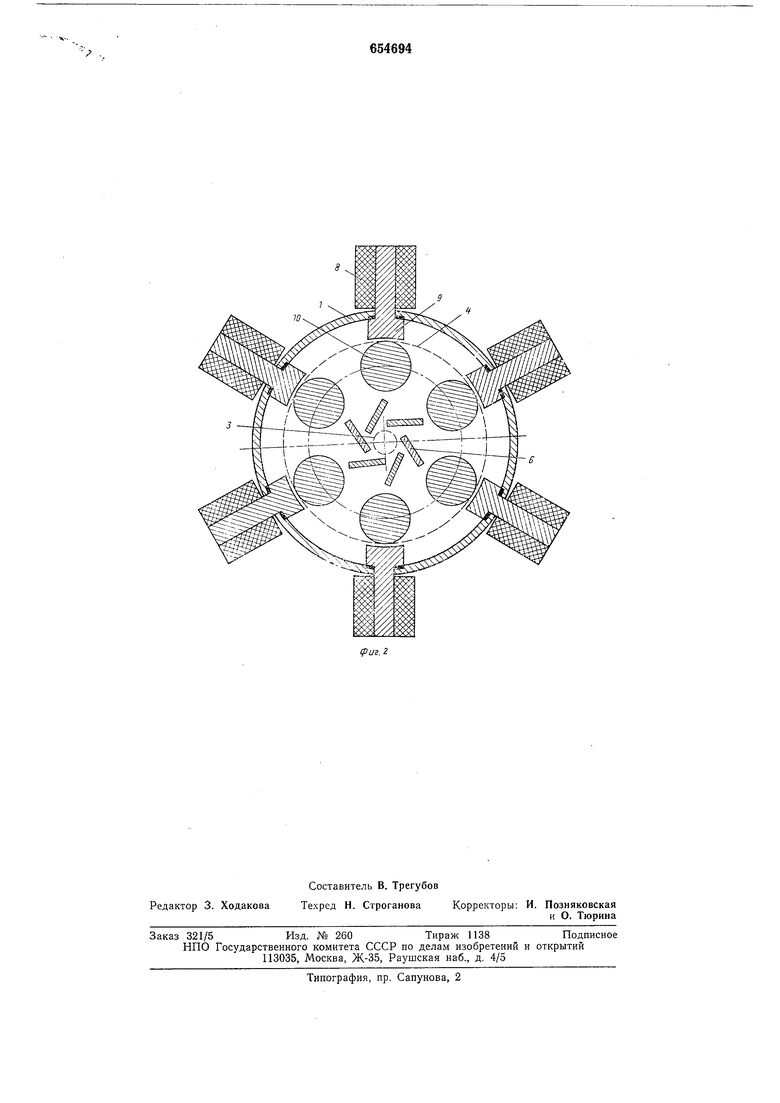

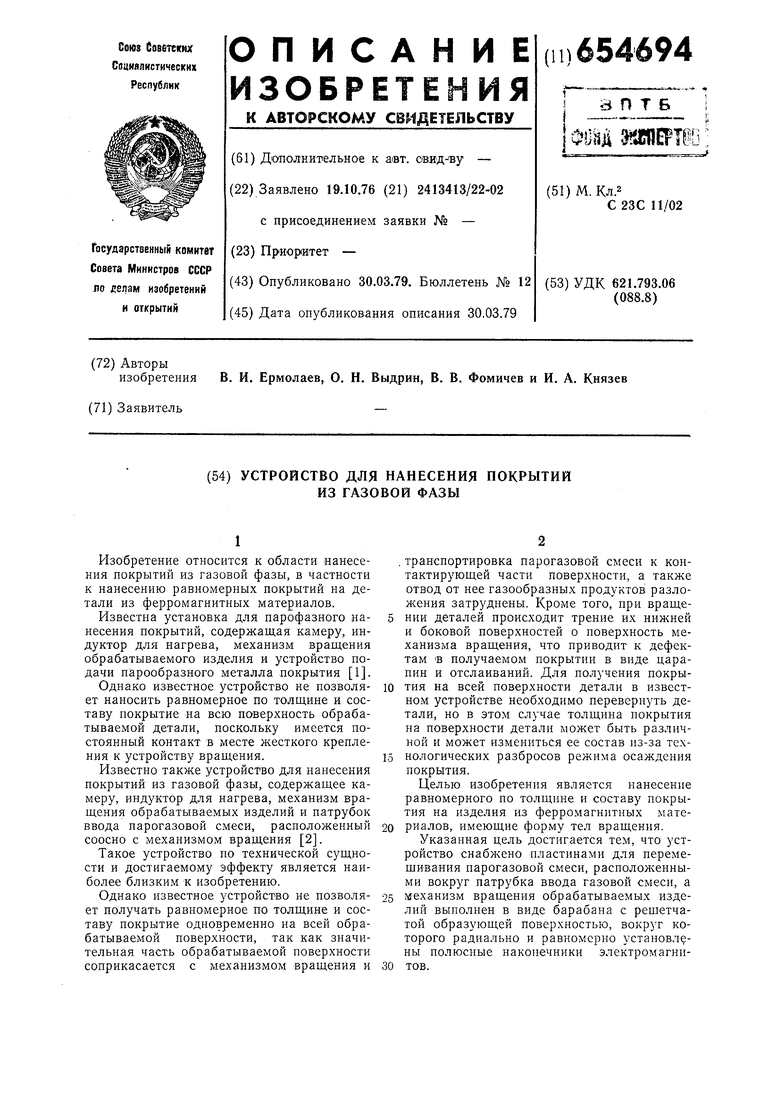

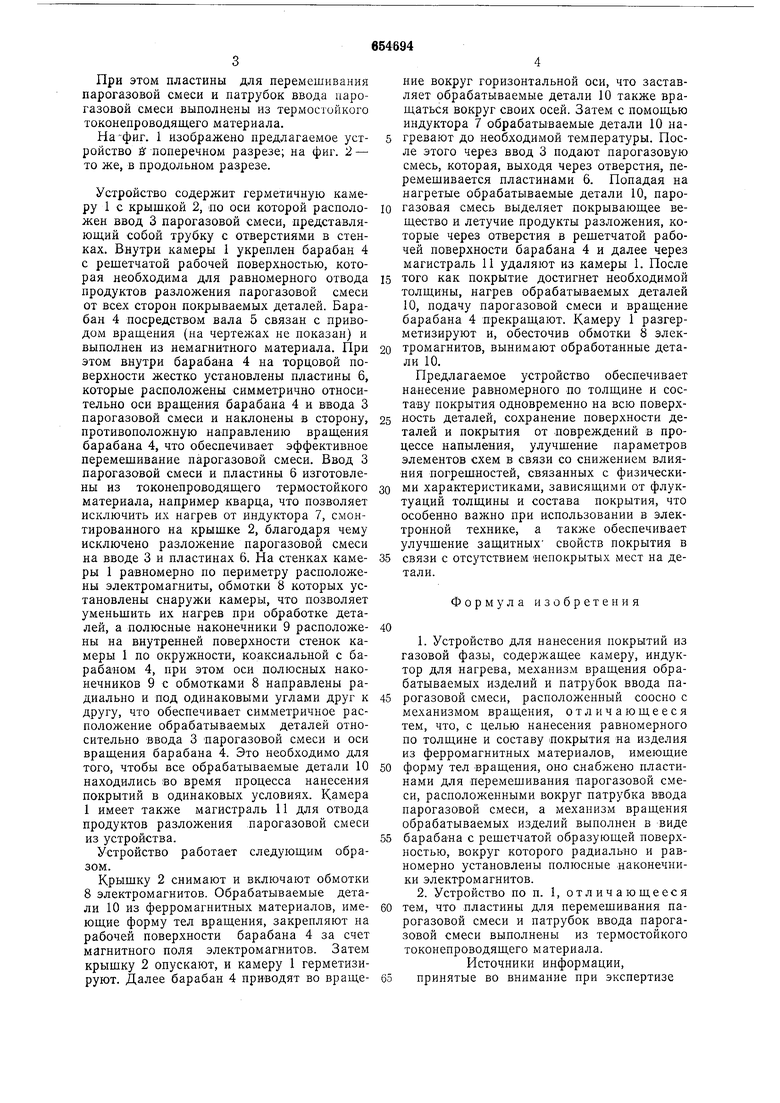

На-фиг. 1 изображено предлагаемое устройство 3 поперечном разрезе; на фиг. 2 - то же, в продольном разрезе.

Устройство содержит герметичную камеру 1 с крышкой 2, по оси которой расположен ввод 3 парогазовой смеси, представляющий собой трубку с отверстиями в стенках. Внутри камеры 1 укреплен барабан 4 с решетчатой рабочей поверхностью, которая необходима для равномерного отвода продуктов разложения парогазовой смеси от всех сторон покрываемых деталей. Барабан 4 посредством вала 5 связан с приводом вращения (на чертежах не показан) и выполнен из немагнитного материала. При этом внутри барабана 4 на торцовой поверхности жестко установлены пластины 6, которые расположены симметрично относительно оси вращения барабана 4 и ввода 3 парогазовой смеси и наклонены в сторону, противоположную направлению вращения барабана 4, что обеспечивает эффективное перемешивание парогазовой смеси. Ввод 3 парогазовой смеси и пластины 6 изготовлены из токонепроводящего термостойкого материала, например кварца, что позволяет исключить их нагрев от индуктора 7, смонтированного на крышке 2, благодаря чему исключено разложение парогазовой смеси на вводе 3 и пластинах 6. На стенках камеры 1 равномерно по периметру расположены электромагниты, обмотки 8 которых установлены снаружи камеры, что позволяет уменьшить их нагрев при обработке деталей, а полюсные наконечники 9 расположены на внутренней поверхности стенок камеры 1 по окружности, коаксиальной с барабаном 4, при этом оси полюсных наконечников 9 с обмотками 8 направлены радиально и под одинаковыми углами друг к другу, что обеспечивает симметричное расположение обрабатываемых деталей относительно ввода 3 парогазовой смеси и оси вращения барабана 4. Это необходимо для того, чтобы все обрабатываемые детали 10 находились во время процесса нанесения покрытий в одинаковых условиях. Камера 1 имеет также магистраль 11 для отвода продуктов разложения парогазовой смеси из устройства.

Устройство работает следующим образом.

Крышку 2 снимают и включают обмотки 8 электромагнитов. Обрабатываемые детали 10 из ферромагнитных материалов, имеющие форму тел вращения, закрепляют на рабочей поверхности барабана 4 за счет магнитного поля электромагнитов. Затем крышку 2 опускают, и камеру 1 герметизируют. Далее барабан 4 приводят во вращение вокруг горизонтальной оси, что заставляет обрабатываемые детали 10 также вращаться вокруг своих осей. Затем с помощью индуктора 7 обрабатываемые детали 10 нагревают до необходимой температуры. После этого через ввод 3 подают парогазовую смесь, которая, выходя через отверстия, перемешивается пластинами 6. Попадая на нагретые обрабатываемые детали 10, парогазовая смесь выделяет покрывающее вещество и летучие продукты разложения, которые через отверстия в решетчатой рабочей поверхности барабана 4 и далее через магистраль 11 удаляют из камеры 1. После

того как покрытие достигнет необходимой толщины, нагрев обрабатываемых деталей 10, подачу парогазовой смеси и вращение барабана 4 прекращают. Камеру 1 разгерметизируют и, обесточив обмотки 8 электромагнитов, вынимают обработанные детали 10.

Предлагаемое устройство обеспечивает нанесение равномерного по толщине и составу покрытия одновременно на всю поверхность деталей, сохранение поверхности деталей и покрытия от -повреждений в процессе напыления, улучшение параметров элементов схем в связи со снижением влияния погрешностей, связанных с физическими характеристиками, зависящими от флуктуации толщины и состава покрытия, что особенно важно при использовании в электронной технике, а также обеспечивает улучшение защитных свойств покрытия в

связи с отсутствием непокрытых мест на детали.

Формула изобретения

1.Устройство для нанесения покрытий из газовой фазы, содержащее камеру, индуктор для нагрева, механизм вращения обрабатываемых изделий и патрубок ввода парогазовой смеси, расположенный соосно с механизмом вращения, отличающееся тем, что, с целью нанесения равномерного по толщине и составу покрытия на изделия из ферромагнитных материалов, имеющие

форму тел вращения, оно снабжено пластинами для перемешивания парогазовой смеси, расположенными вокруг патрубка ввода парогазовой смеси, а механизм вращения обрабатываемых изделий выполнен в виде

барабана с решетчатой образующей поверхностью, вокруг которого радиально и равномерно установлены полюсные наконечники электромагнитов.

2.Устройство по п. 1, отличающееся тем, что пластины для перемешивания парогазовой смеси и патрубок ввода парогазовой смеси выполнены из термостойкого токонепроводящего материала.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР2. № 522281, кл. С 23С 11/02, 1974. Патент США Л 3633537, кл. 118-48,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения ферромагнитных покрытий | 1974 |

|

SU490623A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1973 |

|

SU396254A1 |

| СПОСОБ МАГНИТОЭЛЕКТРИЧЕСКОГО ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016718C1 |

| Устройство для нанесения ферромагнитных покрытий | 1976 |

|

SU568526A2 |

| Устройство для нанесения ферромагнитных покрытий | 1978 |

|

SU716768A2 |

| СПОСОБ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2787597C1 |

| Устройство для абразивной обработки в магнитном поле | 1982 |

|

SU1196235A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2533400C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА МЕЛКИЕ ДЕТАЛИ | 1990 |

|

RU2016921C1 |

| Способ нанесения металлических покрытий | 1977 |

|

SU721305A1 |

Авторы

Даты

1979-03-30—Публикация

1976-10-19—Подача