личия криволинейных участков копира, и вал с шестернями, связанными с расиределительным валом.

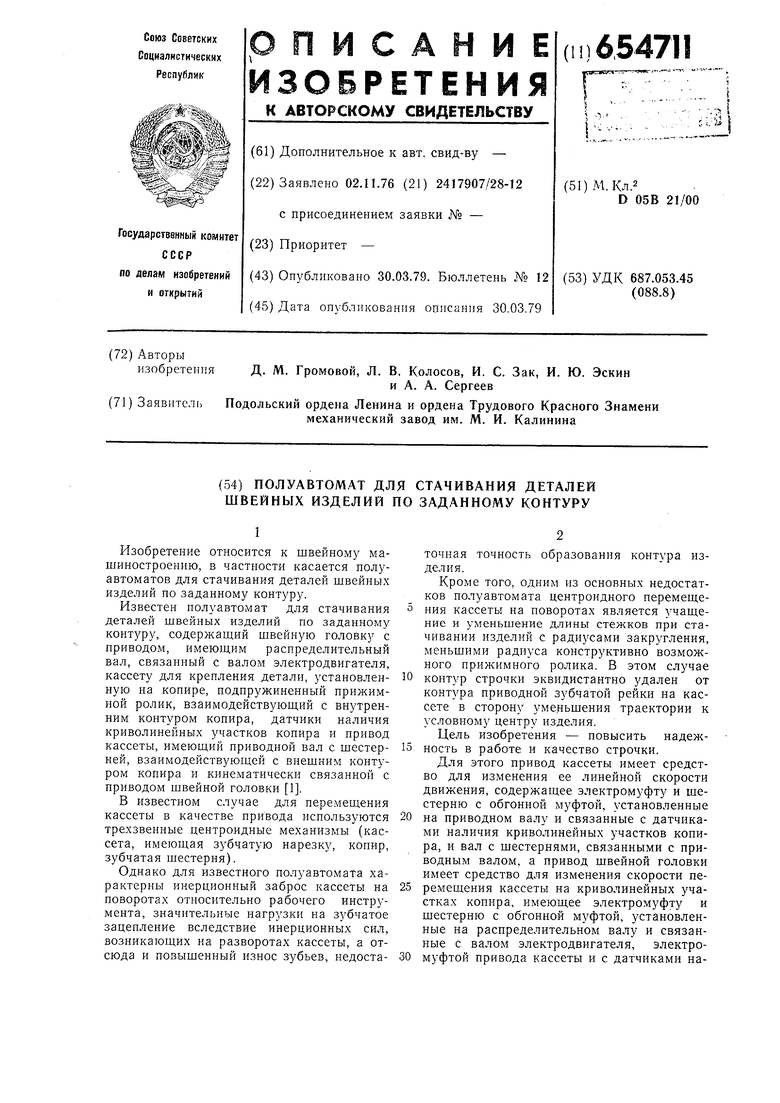

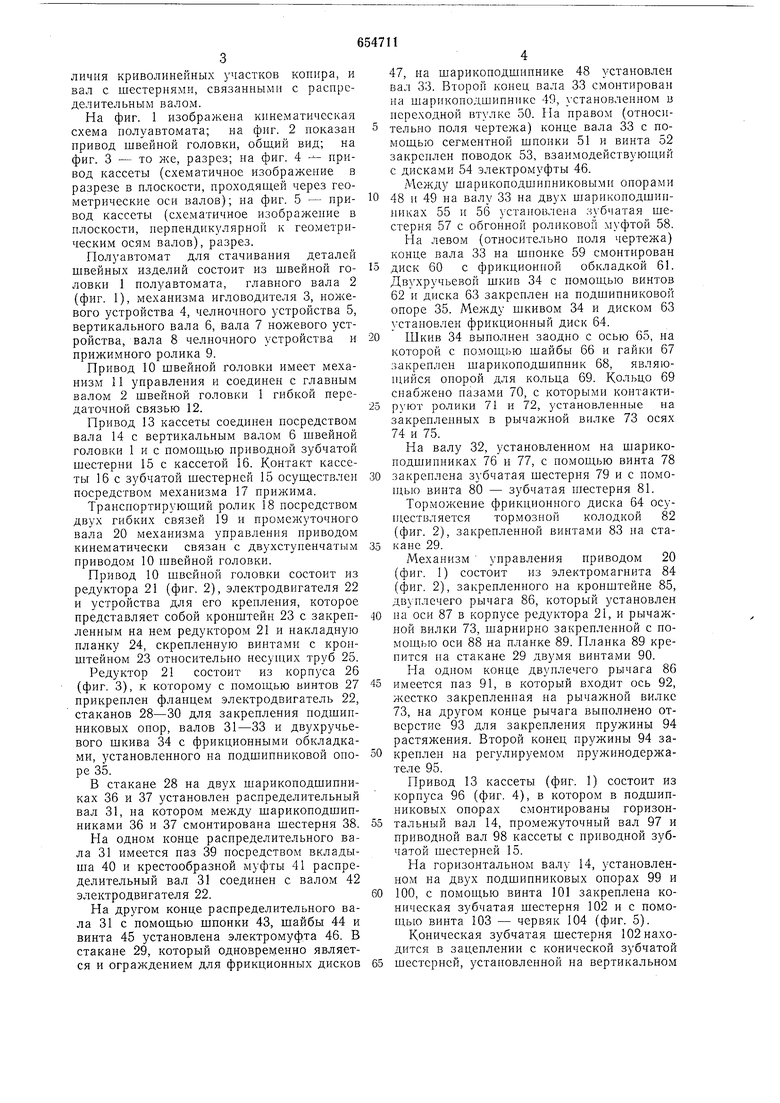

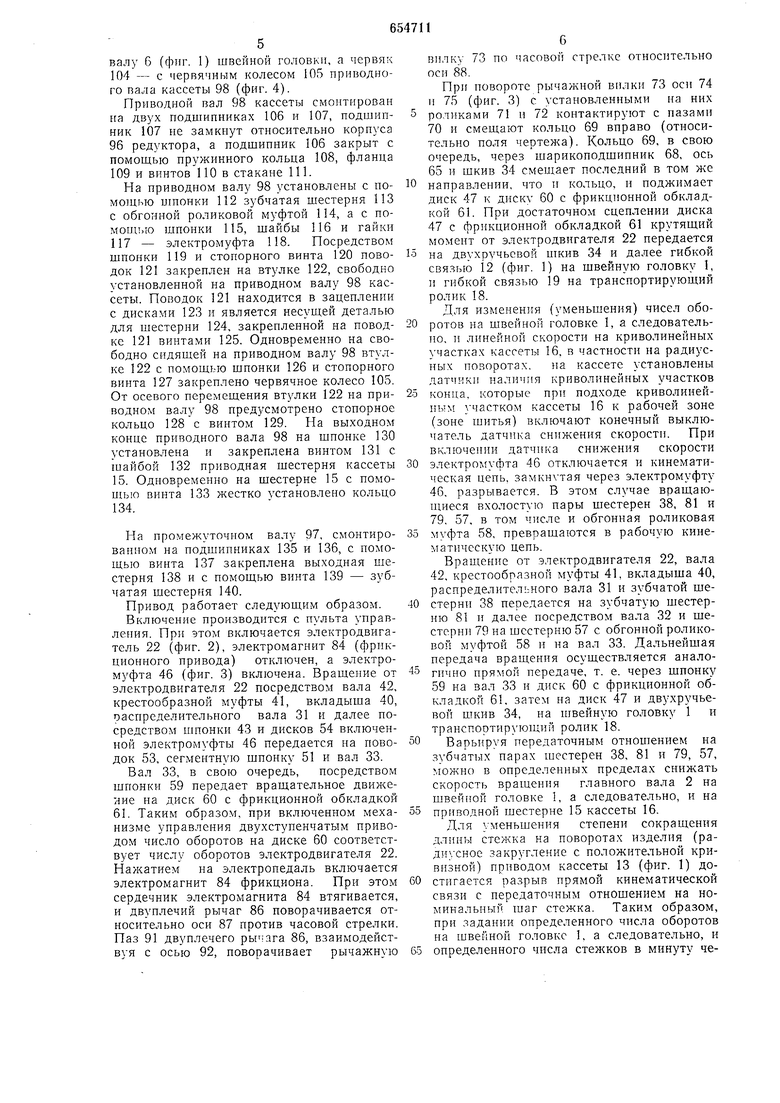

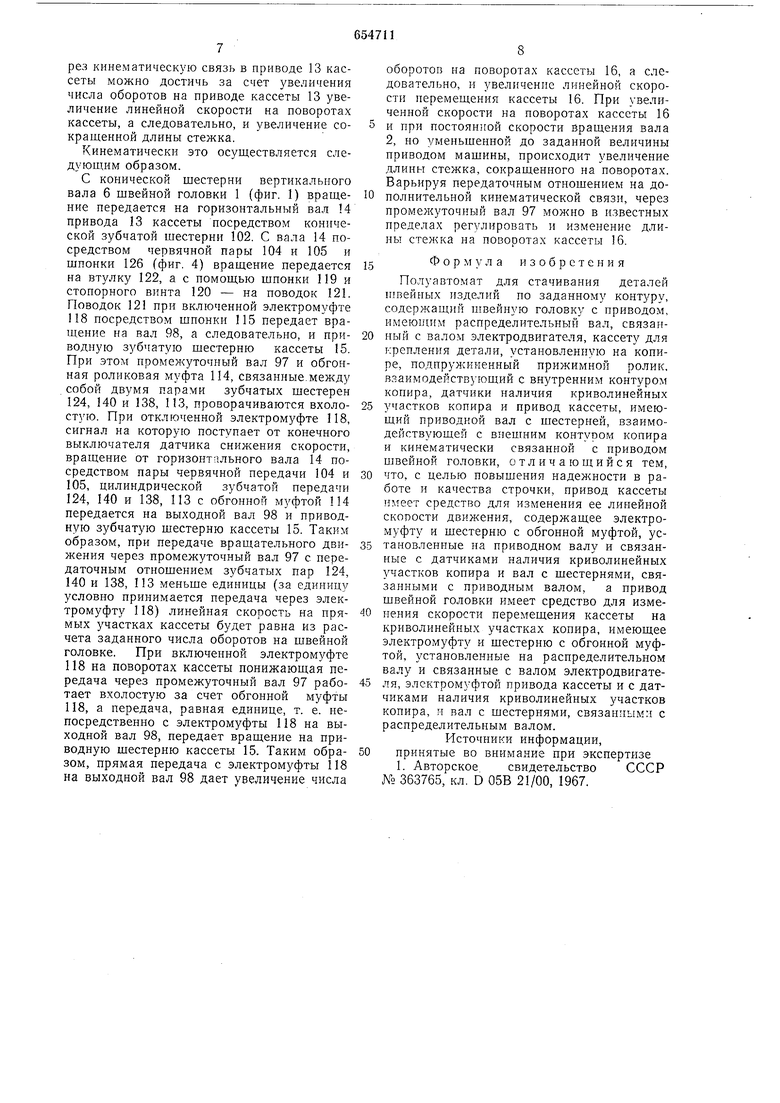

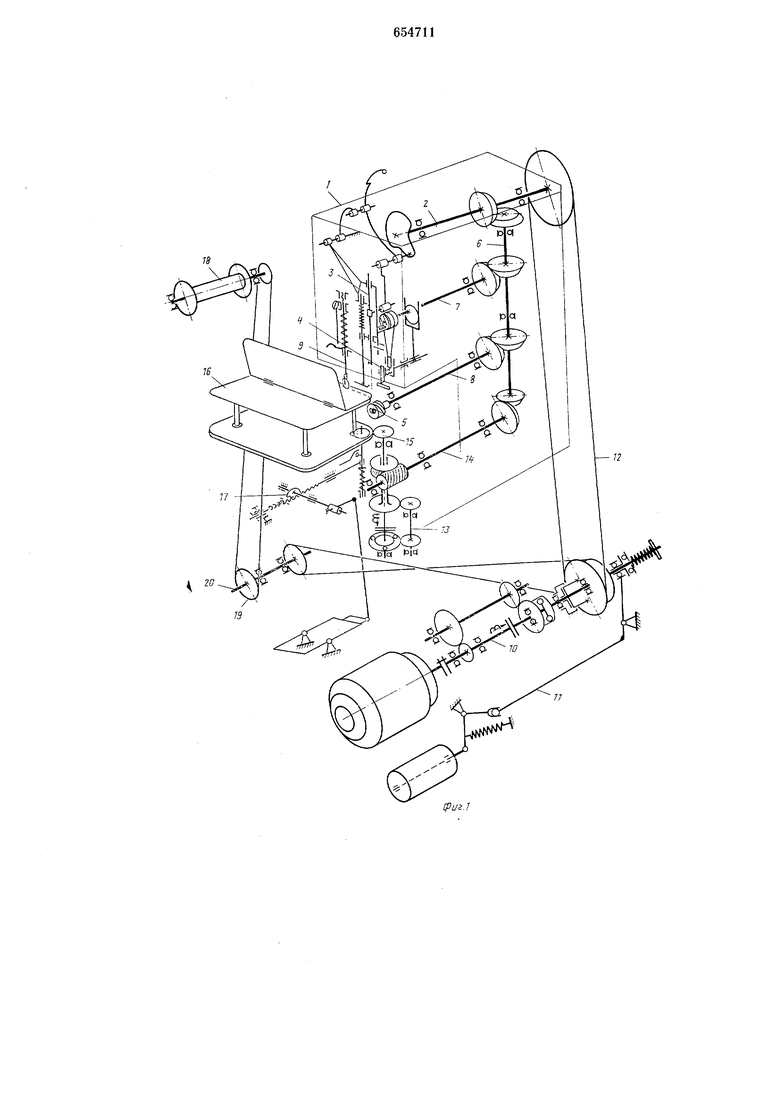

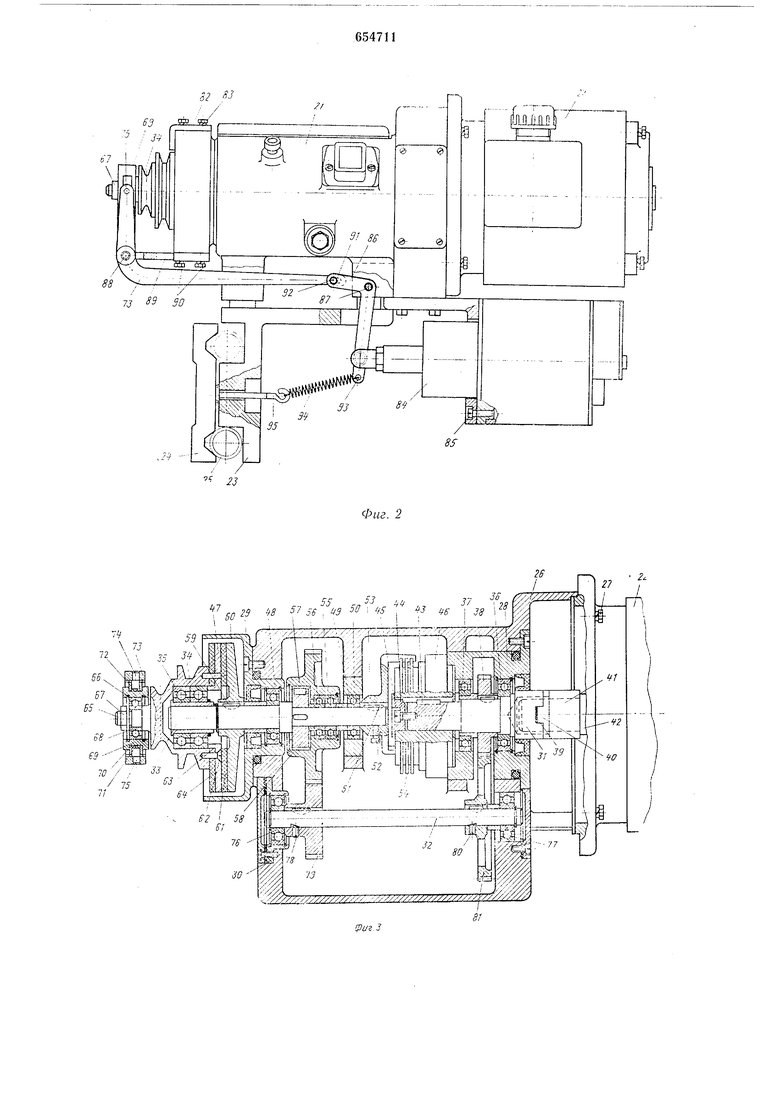

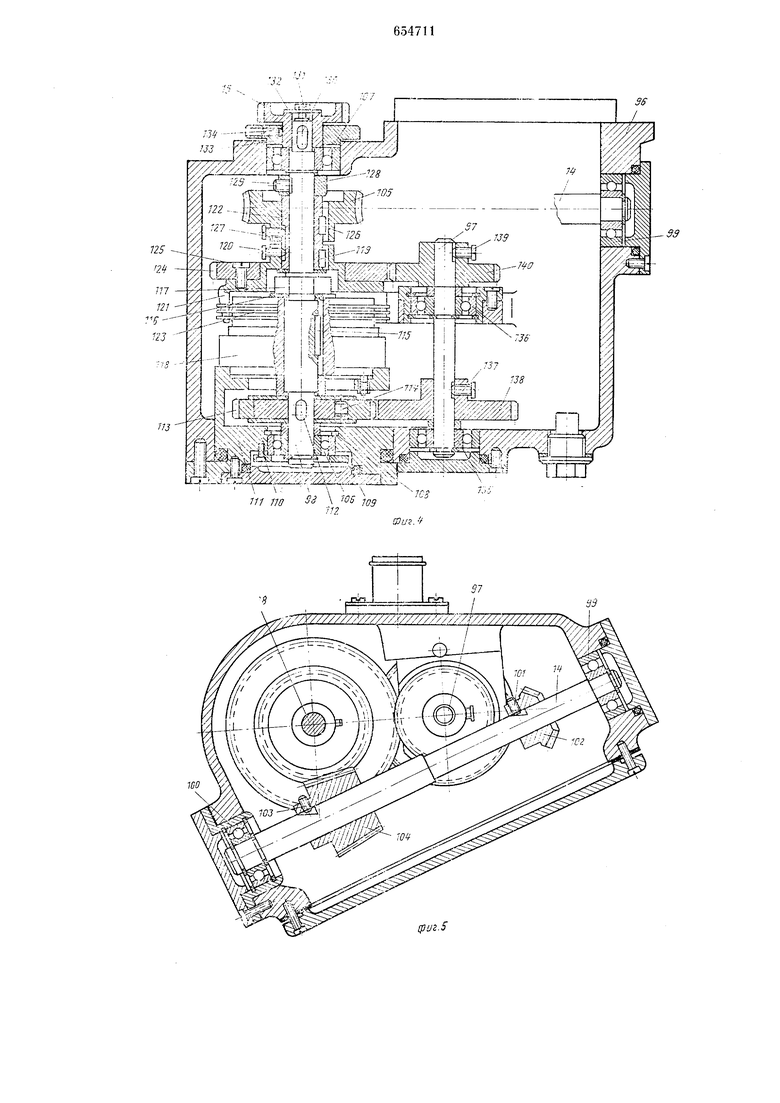

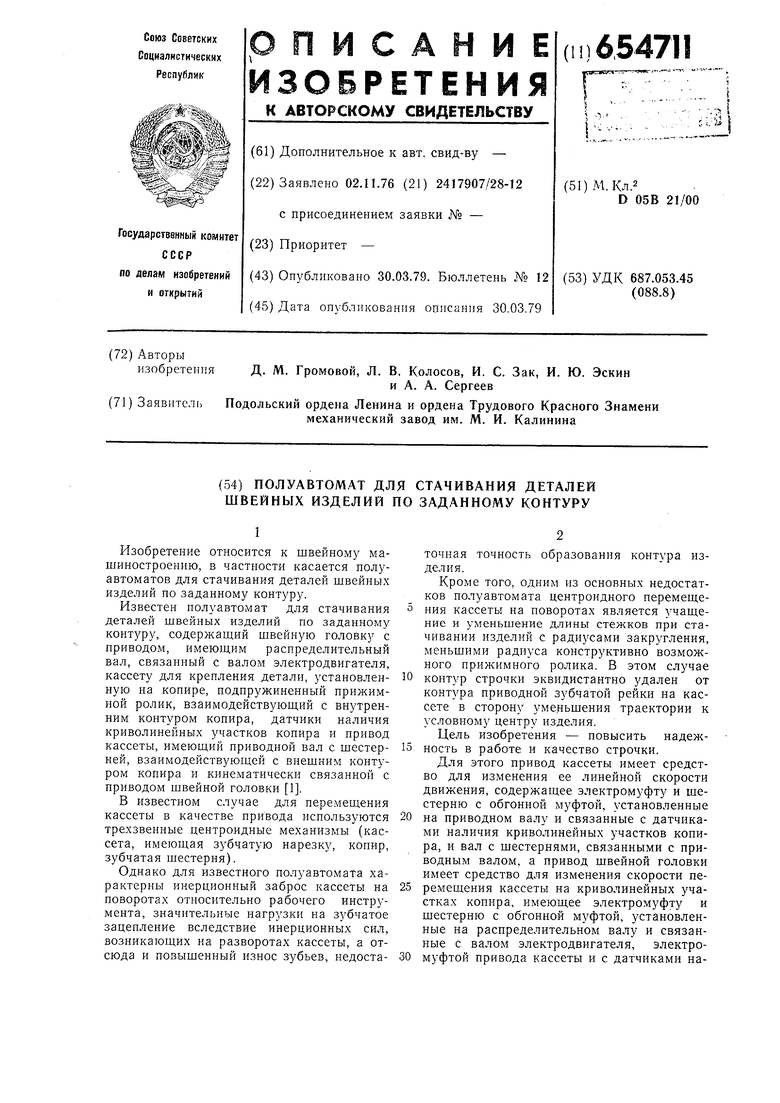

На фиг. 1 изображена кинематическая схема полуавтомата; на фиг. 2 показан привод швейной головки, обший вид; на фиг. 3 - то же, разрез; на фиг. 4 --- привод кассеты (схематичное изображение в разрезе в плоскости, проходяш,ей через геометрические оси валов); на фиг. 5 - привод кассеты (схематичное изображение в плоскости, перпендикулярной к геометрическим осям валов), разрез.

Полуавтомат для стачивания деталей швейных изделий состоит из швейной головки 1 иолуавтомата, главного вала 2 (фиг. 1), механизма игловодителя 3, ножевого устройства 4, челночного устройства 5, вертикального вала 6, вала 7 ножевого устройства, вала 8 челночного устройства и прижимного ролика 9.

Привод 10 швейной головки имеет механизм 11 управления и соединен с главным валом 2 швейной головки 1 гибкой передаточной связью 12.

Привод 13 кассеты соединен посредством вала 14 с вертикальным валом 6 швейной головки 1 и с помошью приводной зубчатой шестерни 15 с кассетой 16. Контакт кассеты 16 с зубчатой шестерней 15 осуш,ествлен посредством механизма 17 прижима.

Трансиортирующий ролик 18 посредством двух гибких связей 19 и промежуточного вала 20 механизма управления приводом кинематически связан с двухступенчатым приводом 10 швейной головки.

Привод 10 швейиой головки состоит из редуктора 21 (фиг. 2), электродвигателя 22 и устройства для его креиления, которое представляет собой кронштейн 23 с закрепленным на нем редуктором 21 и иакладную планку 24, скрепленную винтами с кронштейном 23 относительно несунщх труб 25.

Редуктор 21 состоит из корпуса 26 (фиг. 3), к которому с помощью винтов 27 прикреплен фланцем электродвигатель 22, стаканов 28-30 для закрепления подшипниковых опор, валов 31-33 и двухручьевого шкива 34 с фрикционными обкладками, установленного на подшипниковой опоре 35.

В стакане 28 на двух шарикоподшипниках 36 и 37 установлен распределительный вал 31, на котором между шарикоподшипниками 36 и 37 смонтирована шестерня 38.

На одном конце распределительного вала 31 имеется паз 39 посредством вкладыша 40 и крестообразной муфты 41 распределительный вал 31 соединен с валом 42 электродвигателя 22.

На другом конце распределительного вала 31 с помощью шпонки 43, щайбы 44 и винта 45 установлена электромуфта 46. В стакане 29, который одновременно является и ограждением для фрикционных дисков

47, на шарикоподшипнике 48 установлен вал 33. Второй конец вала 33 смонтирован на шарикоподшипнике 49, -становленном в переходной втулке 50. На правом (относительно поля чертежа) конце вала 33 с помощью сегментной шпонки 51 и винта 52 закреплен поводок 53, взаимодействующий с дисками 54 электромуфты 46.

Между шарикоподолипниковымн опорами

48 и 49 на валу 33 на двух шарикоподшииниках 55 и 56 установлена зубчатая шестерня 57 с обгонной роликовой муфтой 58. На левом (относительно поля чертежа) конце вала 33 на шпонке 59 смонтирован

диск 60 с фрикционной обкладкой 61. Двухручьевой шкив 34 с помощью винтов 62 и диска 63 закреплен на подшипниковой опоре 35. Между шкивом 34 и диском 63 установлен фрикционный диск 64.

Шкив 34 выполнен заодно с осью 65, на которой с помощью щайбы 66 и гайки 67 закреплен шарикоподшипник 68, являюищйся оиорой для кольца 69. Кольцо 69 снабжено пазами 70, с которыми контактир}ют ролики 71 и 72, установленные на закрепленных в рычажной вилке 73 осях 74 и 75.

На валу 32, установленном на шарикоподшипниках 76 и 77, с иомощью винта 78

закреплена зубчатая шестерня 79 и с помоп ью винта 80 - зубчатая шестерня 81.

Торможение фрикциоиного диска 64 осуП1ествляется тормозной колодкой 82 (фиг. 2), закрепленной винтами 83 на стакане 29.

Механизм управления приводом 20 (фиг. 1) состоит из электромагиита 84 (фиг. 2), закрепленного на кронштейне 85, двуплечего рычага 86, который установлен

на оси 87 в корпусе редуктора 21, и рычажной вилки 73, щарнирно закреплениой с по.мощью оси 88 на планке 89. Планка 89 крепится па стакане 29 двумя винтами 90. На одном конце двуплечего рычага 86

имеется паз 91, в который входит ось 92, жестко закрепленная на рычажной вилке 73, на другом конце рычага вьшолнено отверстие 93 для закрепления пружины 94 растяжения. Второй конец пружины 94 закреплен на регулируемом пружинодержателе 95.

Привод 13 кассеты (фиг. 1) состоит из корпуса 96 (фиг. 4), в котором в подшипниковых опорах смонтированы горизонтальный вал 14, промежуточный вал 97 и приводной вал 98 кассеты с приводной зубчатой шестерней 15.

На горизонтальном валу 14, установленном на двух подшипниковых опорах 99 и

100, с помощью винта 101 закреплена коническая зубчатая шестерня 102 и с помощью винта 103 - червяк 104 (фиг. 5).

Коническая зубчатая шестерня 102 находится в зацеплении с конической зубчатой

шестерней, установленной на вертикальном

валу 6 (фиг. 1) швейной головки, а червяк 104 - с червячным колесом 105 приводного вала кассеты 98 (фиг. 4).

Приводной вал 98 кассеты смонтирован на двух подшипниках 106 и 107, подшипник 107 пе замкнут относительно корпуса 96 редуктора, а подшипник 106 закрыт с помощью пружинного кольца 108, фланца 109 и винтов 110 в стакане 111.

На приводном валу 98 установлены с помощью шпонки 112 зубчатая шестерня 113 с обгонной роликовой муфтой 114, а с помонило шпонки 115, шайбы 116 и гайки 117 - электромуфта 118. Посредством шпонки 119 и стопорного винта 120 поводок 121 закреплен на втулке 122, свободно установленной на приводном валу 98 кассеты. Поводок 121 находится в зацеплении с дисками 123 и является несущей деталью для шестерни 124, закрепленной на поводке 121 винтами 125. Одновременно на свободно сидящей на приводном валу 98 втулке 122 с помощью шпонки 126 и стопорного винта 127 закреплено червячное колесо 105. От осевого перемещения втулки 122 на приводном валу 98 предзсмотрено стопорное кольцо 128 с винтом 129. На выходном конце приводного вала 98 на шпонке 130 установлена и закреплена винтом 131 с шайбой 132 приводная шестерня кассеты 15. Одновременно на шестерне 15 с помошью вппта 133 жестко установлено кольцо 134.

На промежуточном валу 97, смонтированном на подшипниках 135 и 136, с помощью винта 137 закреплена выходная шестерня 138 и с помощью винта 139 - зубчатая шестерня 140.

Привод работает следующим образом.

Включение производится с пульта управления. При этом включается электродвигатель 22 (фиг. 2), электромагнит 84 (фрикционного привода) отключен, а электромуфта 46 (фиг. 3) включена. Вращение от электродвигателя 22 посредством вала 42, крестообразной муфты 41, вкладыша 40, оаспределительного вала 31 и далее посредством шпонки 43 и дисков 54 включенной электромуфты 46 передается на поводок 53, сегментную шпонку 51 и вал 33.

Вал 33, в свою очередь, посредством шпонки 59 передает вращательное движение на диск 60 с фрикционной обкладкой 61. Таким образом, при включенном механизме управления двухступенчатым приводом число оборотов на диске 60 соответствует числу оборотов электродвигателя 22. Нажатием на электропедаль включается электромагнит 84 фрикциона. При этом сердечник электромагнита 84 втягивается, и двуплечий рычаг 86 поворачивается относительно оси 87 против часовой стрелки. Паз 91 двуплечего рычага 86, взаимодействуя с осью 92, поворачивает рычажную

вилку 73 по часовой стрелке относительно оси 88.

При повороте рычажной вилки 73 оси 74 II 75 (фиг. 3) с установленными па них роликами 71 и 72 контактируют с пазами 70 и смещают кольцо 69 вправо (относительно поля чертежа). Кольцо 69, в свою очередь, через шарикоподщипник 68, ось 65 и шкив 34 смещает последний в том же направлении, что и кольцо, и поджимает диск 47 к ДИСКУ 60 с фрикционной обкладкой 61. При достаточном сцеплении диска 47 с фрикционной обкладкой 61 крутящий момент от электродвигателя 22 передается на двухручьевой шкив 34 и далее гибкой связью 12 (фиг. 1) на швейную головку 1, и гибкой связью 19 на транспортирующий ролик 18.

Для изменения (уменьшения) чисел оборотов на швейной головке 1, а следовательно, и линейной скорости на криволинейных участках кассеты 16, в частности на радиусных поворотах. на кассете установлены датчики наличия криволинейных участков конца, которые при подходе криволинейным участком кассеты 16 к рабочей зоне (зоне шитья) включают конечный выключатель датчика снижения скорости. При включении датчика сиижения скорости электромуфта 46 отключается и кинематическая цепь, замкнутая через электромуфту 46, разрывается. В этом случае вращающиеся вхолостую пары шестерен 38, 81 и 79. 57, в том числе и обгонная роликовая муфта 58, превращаются в рабочую кинематическую цепь.

Вращение от электродвигателя 22, вала 42, крестообразной муфты 41, вкладыша 40, распределительного вала 31 и зубчатой шестерни 38 передается на зубчатую щестерню 81 и далее посредством вала 32 и шестерни 79 на шестерню 57 с обгонной роликовой муфтой 58 и на вал 33. Дальнейшая передача вращения осуществляется аналогпчно прямой передаче, т. е. через шпонку 59 на вал 33 и диск 60 с фрикционной обкладкой 61, затем на диск 47 и двухручьевой шкив 34, на швейную головку 1 и транспортирующий ролик 18.

Варьируя передаточным отношением на зубчатых парах шестерен 38, 81 и 79, 57, можно в определенных пределах снижать скорость вращения главного вала 2 на швейной головке 1, а следовательно, и на приводной шестерне 15 кассеты 16.

Для уменьшения степени сокращения длины стежка на поворотах изделия (радиусное закругление с положительной кривизной) приводом кассеты 13 (фиг. 1) достигается разрыв прямой кинематической связи с передаточным отнощением на номинальный шаг стежка. Таким образом, при задании определенного числа оборотов на швейной головке 1, а следовательно, и определенного числа стежков в минуту через кинематическую связь в приводе 13 кассеты можно достичь за счет увеличения числа оборотов на приводе кассеты 13 увеличение линейной скорости на поворотах кассеты, а следовательно, и увеличение сокращенной длины стежка.

Кинематически это осуществляется следующим образом.

С конической шестерни вертикального вала 6 швейной головки 1 (фиг. I) вращение передается на горизонтальный вал 14 привода 13 кассеты посредством конической зубчатой шестерни 102. С вала 14 посредством червячной пары 104 и 105 и шпонки 126 (фиг. 4) вращение передается на втулку 122, а с помощью шпонки 119 и стопорного винта 120 - на поводок 121. Поводок 121 при включенной электромуфте 118 посредством шпонки 115 передает вращение на вал 98, а следовательно, и приводную зубчатую шестерню кассеты 15. При этом промежуточный вал 97 и обгонная роликовая муфта 114, связанные.между .собой двумя парами зубчатых шестерен 124, 140 и 138, 113, проворачиваются вхолостую. При отключенной электромуфте 118, сигнал на которую поступает от конечного выключателя датчика снижения скорости, вращение от горизонтального вала 14 посредством пары червячной передачи 104 и 105, цилиндрической зубчатой передачи 124, 140 и 138, 113 с обгонной муфтой 114 передается на выходной вал 98 и приводную зубчатую шестерню кассеты 15. Таким образом, при передаче вращательного движения через промежуточный вал 97 с передаточным отношением зубчатых пар 124, 140 и 138, 113 меньще единицы (за единицу условно принимается передача через электромуфту 118) линейная скорость на прямых участках кассеты будет равна из расчета заданного числа оборотов на швейной головке. При включенной электромуфте 118 на поворотах кассеты понижающая передача через промежуточный вал 97 работает вхолостую за счет обгонной муфты 118, а передача, равная единице, т. е. непосредственно с электромуфты 118 на выходной вал 98, передает вращение на приводную шестерню кассеты 15. Таким образом, прямая передача с электромуфты 118 на выходной вал 98 дает увеличение числа

оборотов на поворотах кассеты 16, а следовательно, и увеличение линейной скорости перемещения кассеты 16. При увеличенной скорости на поворотах кассеты 16

и при постоянной скорости вращения вала 2, но уменьшенной до заданной величины приводом машины, происходит увеличение длины стежка, сокращенного на поворотах. Варьируя передаточным отношением на дополнительной кинематической связи, через промежуточный вал 97 можно в известных пределах регулировать и изменение длины стежка на поворотах кассеты 16.

Формула изобретения

Полуавтомат для стачивания деталей швейных изделий по заданному контуру, содержащий швейную головку с приводом, имею1дим распределительный вал, связанный с валом электродвигателя, кассету для крепления детали, установленную на копире, подпружиненный прижимной ролик, взаимодействующий с внутренним контуром копира, датчики наличия криволинейных

участков копира и привод кассеты, имеющий приводной вал с шестерней, взаимодействующей с внешним контуром копира и кинематически связанной с приводом швейной головки, отличающийся тем,

что, с целью повышения надежности в работе и качества строчки, привод кассеты имеет средство для изменения ее линейной СКОРОСТИ движения, содержащее электромуфту и шестерню с обгонной муфтой, установленные на приводном валу и связанные с датчиками наличия криволинейных участков копира и вал с щестернями, связанными с приводным валом, а привод швейной головки имеет средство для изменения скорости перемещения кассеты на криволинейных участках копира, имеющее электромуфту и шестерню с обгонной муфтой, установленные на распределительном валу и связанные с валом электродвигателя, электромуфтой привода кассеты и с датчиками наличия криволинейных участков копира, и вал с шестернями, связанным: с распределительным валом.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР N° 363765, кл. D 05В 21/00, 1967. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения стачиваемых деталей на швейной машине | 1981 |

|

SU1032061A1 |

| Устройство для стачивания деталей швейных изделий по заданному контуру | 1978 |

|

SU767253A1 |

| ШВЕЙНАЯ МАШИНА | 1993 |

|

RU2064545C1 |

| ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ПО ЗАДАННОМУКОНТУРУ | 1971 |

|

SU318649A1 |

| БЫТОВАЯ ШВЕЙНАЯ МАШИНА | 1996 |

|

RU2091526C1 |

| Швейная машина зигзаг | 1982 |

|

SU1089188A1 |

| ШВЕЙНЫЙ ПОЛУАВТОМАТ | 1969 |

|

SU237577A1 |

| Машина для вязки жгутов электрических проводов | 1961 |

|

SU145444A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| Швейный полуавтомат для шитья по контуру | 1989 |

|

SU1730280A1 |

. : ajp4.

pmtvfe K

/.тrr -7, - Г7 I/ i O- - . .-- 1

;y4 :::a:ir -:M/j i txF- --vi --- I й1иШШЫ%

л/...,

Авторы

Даты

1979-03-30—Публикация

1976-11-02—Подача