Изобретение относится к оборудованию швейного и обувного производства, а именно к швейным полуавтоматам для выполнения контурных строчек при сборке деталей одежды или верха обуви ниточным методом.

Известен полуавтомат для выполнения контурных строчек, содержащий механизм иглы, челнока и прижимной лапки, диск- программоноситель с профильными пазами, связанный с приводом полуавтомата, и механизм перемещения материала, имеющий установленный в направляющей платформы полуавтомата ползун, несущий держатель материала, связанный с диском- программоносителем посредством рычагов, каждый из которых имеет ролик, размещенный в соответствующем пазу диска-программоносителя.

Недостатком данного полуавтомата является наличие в нем жесткого силового копирно- го диска-программоносителя, обладающего невысокой технологической гибкостью.

Известно также устройство для перемещения сшиваемых деталей в швейном полуавтомате, содержащее совершающий продольное и поперечное перемещение держатель, связанный через суммирующие механизмы с программоносителем.

Однако данное устройство не обеспечивает стабильной длины стежка на протяжении выполняемой строчки и имеет ограниченную технологическую гибкость.

Известно также устройство для перемещения деталей по заданному контуру на швейном полуавтомате, содержащее средство для продольного перемещения держателя деталей, имеющее силовой цилиндр,

XI

8

Ю 00

о

штоки которого связаны с держателем деталей и синхронизатором, соединенным с программоносителем.

Недостатками данного устройства являются нестабильность длины стежка при из- менении скорости вращения главного вала полуавтомата, неполный останов держателя деталей в момент выстоя платформы и ограниченные технологические возможности системы управления полуавтомата.

Наиболее близкими по технической сущности к предполагаемому изобретению является выбранное в качестве прототипа устройство для перемещения деталей по заданному контуру на швейном полуавтомате, содержащее средство для продольного и поперечного перемещения держателя, имеющее силовые цилиндры, штоки которых связаны с держателем деталей, и соединенный с программоносителем синхронизатор, состоящий из кинематиче- ски связанного с главным валом швейного полуавтомата червяка с переменным углом наклона витков, контактирующего с червячным колесом, связанного со штоками силовых цилиндров и держателем посредством обгонных муфт с наружным венцом и зубчатых реек. Устройство обеспечивает прерывистые перемещения деталей последовательно или совместно, вперед или назад по двум взаимно перпендикулярным направлениям, позволяет останавливать обрабатываемые детали на любом шаге обработки для выполнения закрепочных уколов, обеспечивает стабильную длину стежка при любой скорости вращения главного вала полуавтомата.

Недостатком известного устройства является следующее. В устройстве не предусмотрен механизм, обеспечивающий плавное регулирование длины стежка в широких пределах. Необходимую форму и раз- меры выполняемой контурной строчки в известном устройстве предлагается обеспечивать системой путевого управления. Следует отметить, что путевые системы управления обладают невысокой технологи- ческой гибкостью, сложностью переналадки.

Целью изобретения являются повышение технологической гибкости системы управления, расширение технологических возможностей полуавтомата.

Указанная цель достигается тем, что устройство для перемещения деталей по заданному контуру на швейном полуавтомате, содержащее средство для продольного и поперечного перемещения держателя деталей, имеет силовые пневмоцилиндры, штоки которых связаны кинематически с держателем деталей, и синхронизатор, кинематически связанный посредством распределительного вала с приводом механизма пошагового ввода программы, состоящий из кривошипно-коромысловогочетырехзвенни- ка с ведущим звеном-кривошипом, выполненным в виде регулируемого эксцентрика, посаженным на распределительный вал, получающий вращательное движение через зубчатую ременную передачу от главного вала полуавтомата, и ведомым звеном коромыслом, представляющим собой венец обгонной муфты, звездочка которой посажена на боковой вал с закрепленным на нем червяком, находящимся в зацеплении с червячным колесом, жестко посаженным на вертикальную ось вместе с четырьмя обгонными муфтами, звездочки которых жестко закреплены на этой же оси, а обоймы выполнены в виде зубчатых венцов, находящихся в зацеплении с четырьмя зубчатыми рейками, каждая пара из которых жестко соединена с соответствующим штоком силового пневмоцилиндра, а штоки кинематически связаны посредством ползунов и направляющих двухкоординатного механизма перемещения материала с держателем материала,

Механизм пошагового ввода программы состоит из червячного редуктора, червяк которого имеет переменный угол наклона профиля зубьев и посажен жестко на распределительный вал, приводимый в действие от главного вала полуавтомата посредством зубчатой ременной передачи, а червячное колесо посажено на вертикальный вал совместно с обгонной муфтой, звездочка которой жестко закреплена на этом же валу, а зубчатый венец обоймы находится в зацеплении с зубчатой рейкой, которая жестко связана со штоком силового пневмоцилиндра и рамкой программоносителя, имеющего пять программных дорожек и выполненного из прозрачного материала, например, из стекла, на котором можно легко и быстро записать или стереть программу путем нанесения краски или туши и с которого достаточно просто считывать программу фотоэлектрическим способом.

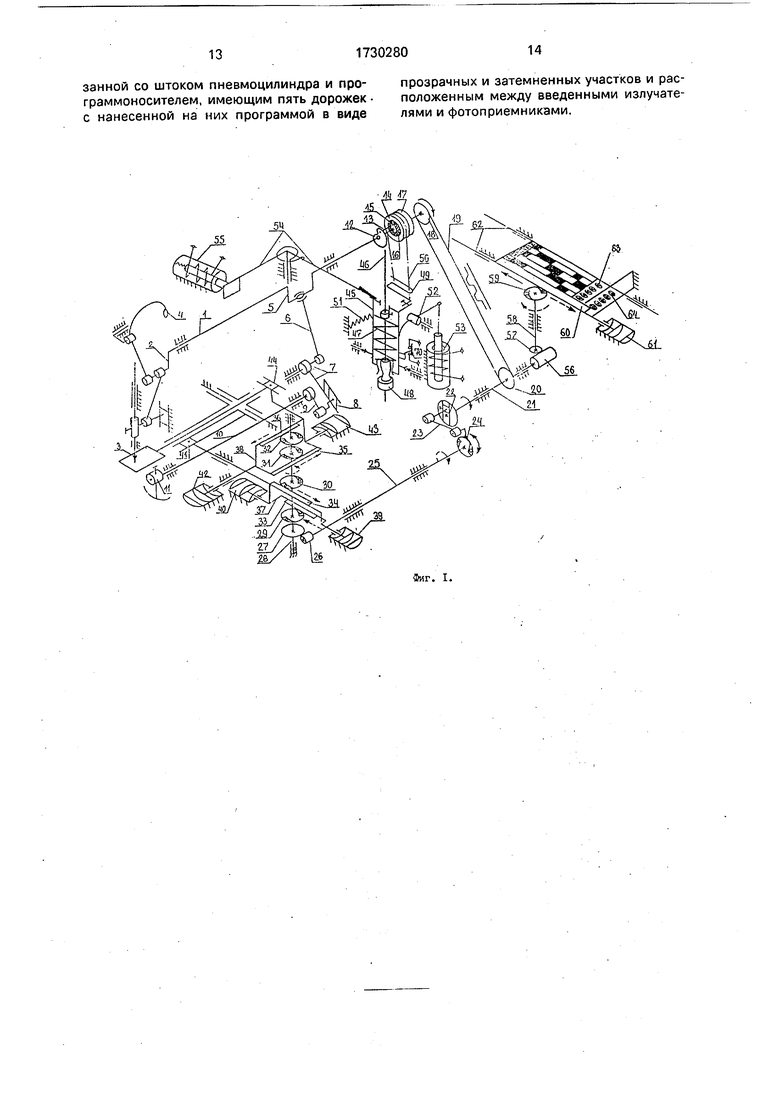

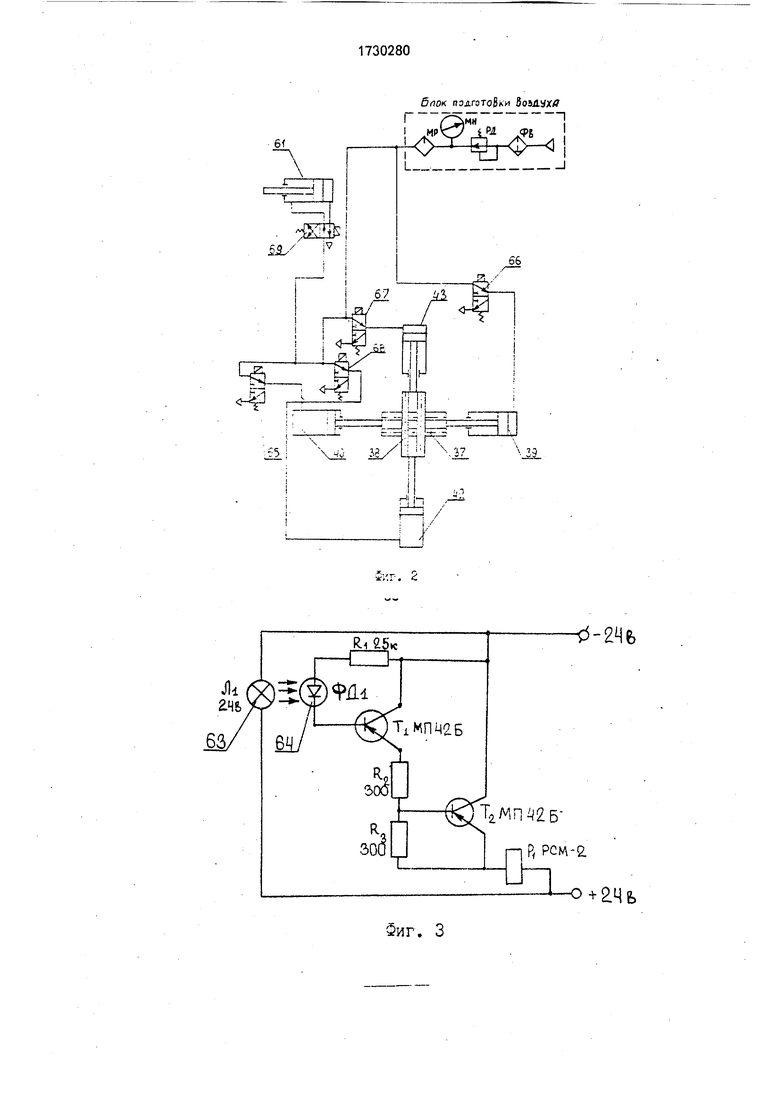

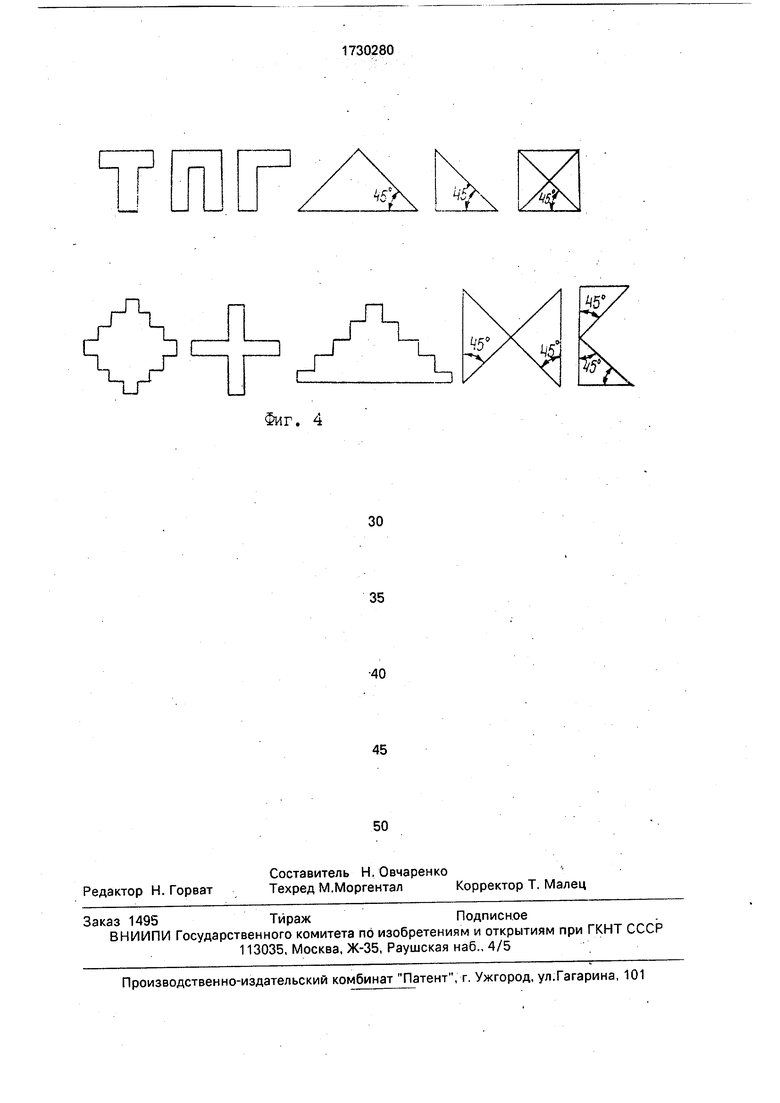

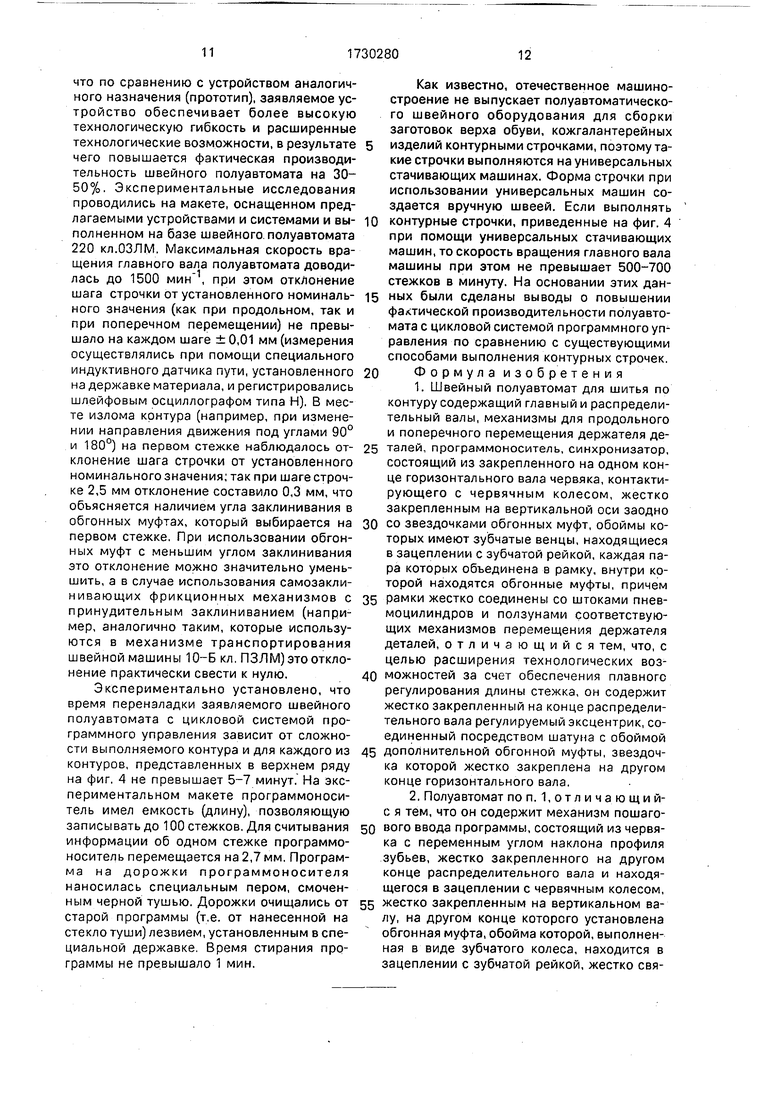

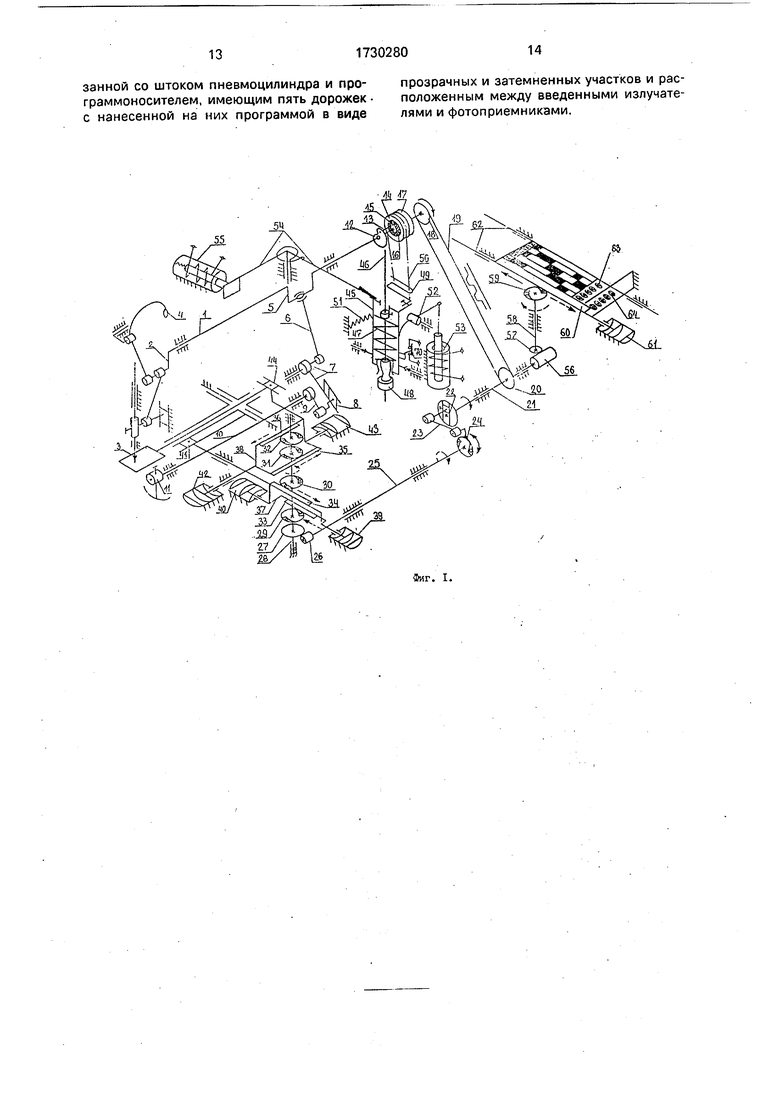

На фиг. 1 представлена кинематическая схема швейного полуавтомата с программным управлением для выполнения контурных строчек; на фиг. 2 - пневматическая схема привода механизма перемещения деталей и механизма пошагового ввода программы; на фиг. 3 - принципиальная схема фотосчитывающего устройства; на фиг. 4 - возможные варианты выполняемых на полуавтомате контурных строчек.

Швейный полуавтомат состоит из главного вала 1, на переднем конце которого закреплен кривошип 2, связанный через кривошипно-шатунный механизм с иглой 3 и через кривошипно-коромысловый механизм с

нитеподатчиком 4. На валу 1 выполнено колено 5, являющееся кривошипом, который через шатун 6, двуплечий рычаг 7, правое плечо которого имеет кулисный паз, ползун 8, коромысло 9 связано с челночным валом 1C, на переднем конце которого закреплен двигатель челнока 11. На заднем конце вала 1 свободно посажен кулачек 12, соединенный посредством шпильки 13 с рабочим шкивом 14, жестко закрепленным на валу 1. Внутри рабочего шкива находятся левая 15 и правая 16 демпферные пружины, между которыми находится шпилька 13, За рабочим шкивом на валу 1 свободно посажен холостой шкив 17 и жестко закреплен зубчатый шкив 18, который через плоскозубчатый ремень 19 соединен с другим зубчатым шкивом 20, жестко закрепленным на распределительном валу 21. На переднем конце вала 21 жестко закреплен регулируемый эксцентрик 22, соединенный посредством шатуна 23 с обоймой роликовой обгонной муфты 24, звездочка которой жестко закреплена на горизонтальном боковом валу 25. Эксцентрик 22, шатун 23 и обгонная муфта 24 выполняют роль синхронизатора, обеспечивающего перемещение де- ржателя деталей в тот момент, когда игла 3 находится вверху над обрабатываемыми деталями.

На переднем конце бокового вала 25 жестко закреплен червяк 26, находящийся в за- цеплении с червячным колесом 27, закрепленным жестко на вертикальной оси 28. На этой же оси жестко закреплены четыре звездочки роликовых обгонных муфт 29-32, обоймы которых имеют зубчатые венцы, каж- дый венец находится в зацеплении с соответствующей зубчатой рейкой 33-36. Зубчатые рейки 33 и 34 объединены в раму 37, а рейки 35 и 36 - в рамку 38 таким образом, что обоймы обгонных муфт 29 и 30 находятся внутри рамки 37, а муфт 31 и 32 - внутри рамки 38. Рамка 37 расположена поперек платформы полуавтомата и соединена подвижно с его корпусом при помощи направляющих. С противоположных сторон к раме 37 присоединены штоки одина- ковых силовых пневмоцилиндров 39 и 40. Рамка 37 шарнирно соединена с поперечным ползуном 41 механизма перемещения держателя деталей. Рамка 38 расположена вдоль платформы полуавтомата и также соединена подвижно с его корпусом при помощи направляющих. К рамке 38 с противоположных сторон присоединены штоки силовых пневмоцилиндров 42 и 43. Рамка 38 шарнирно соединена с продольным ползуном 44 механизма переме- щения держателя деталей, Держатель материала расположен под иглой 3.

На тыльной стороне полуавтомата расположен механизм включения и выключения, который содержит рамку 45, шарнирно

соединенную с корпусом полуавтомата. Внутри в направляющих рамки 45 находится подвижный стержень 46, поджимаемый вверх пружиной 47, давление которой регулируется винтом 48. При повороте рамки 45 по часовой стрелке стержень 46 располагается под кулачком 12. На рамке 45 сверху закреплена винтами отводка 49, которая охватывает обе ветви круглого ремня 50, приводящегося в действие от электродвигателя (не показан). Между корпусом полуавтомата и верхней частью рамки 45 расположена цилиндрическая пружина 51, которая стремится повернуть рамку по часовой стрелке. С правой стороны верхней части рамки расположен двуплечий рычаг пуска 52, левое плечо которого упирается в рамку 45, а првое плечо через цепную передачу соединено с якорем электромагнита пуска 53 тянущего действия.

Сбоку от рамки 45 на корпусе полуавтомата шарнирно посажена подпружиненная защелка 54, выполненная в виде углового рычага, правое плечо которого предназначено для фиксации рамки 45 в случае поворота ее против часовой стрелки. Левое плечо подпружиненной защелки54упирается вякорь электромагнита останова 55, толкающего действия.

На заднем конце распределительного вала 21 жестко посажен червяк56 с переменным углом наклона профиля зубьев, который находится в зацеплении с червячным колесом 57, жестко закрепленным на вертикальном валу 58. На верхнем конце вали 58 жестко закреплена звездочка роликовой обгонной муфты 59, обойма которой выполнена в виде зубчатого венца, находящегося в зацеплении с зубчатой рейкой 60. Рейка 60 жестко соединена со штоком силового пневмоцилиндра 61 и рамкой программоносителя 62, имеющего пять дорожек с нанесенной на них программой в виде прозрачных и затемненных участков.

Над программоносителем находится излучатель света 63, под каждой дорожкой программоносителя расположены фотоприемники (пять фотодиодов) 64. Червяк 56, колесо 57, вал 58, обгонная муфта 59, рейка 60, пневмоцилиндр 61, программоноситель 62, излучатель 63 и фотоприемник64 представляютвсово- купности механизм пошагового ввода программы.

Для управления работой полуавтомата по записанной на программоносителе программе пневмосхеме полуавтомата (фиг. 2) имеются электромагнитные золотники двухпозиционные трехходовые 65-68, служащие для подачи сжатого воздуха в бес- штоковые полости соответствующих пневмоцилиндров 39, 40, 42, 43; двухпози ционный четырехходовой 69, служащий дл подачи сжатого воздуха в штоковую или бес- штоковую полости пневмоцилиндра 61.

Управление электропитанием золотников 65-68 осуществляется через фотоэлектрические реле, схема одного из которых представлена на фиг. 3. Такое же реле управляет электропитанием электромагнита останова 55. Электропитание золотника 69 осуществляется через понижающий трансформатор от силовой электросети при выключении электродвигателя привода полуавтомата (не показано). В цепь питания электромагнита золотника 69 включен нормально замкнутый микропереключатель 70, который закреплен на корпусе полуавтомата возле рамки 45 механизма автоостанова (фиг. 1) и приводится в действие при пово- роте этой рамки. Электропитание электромагнита 53 осуществляется через понижающий трансформатор от силовой электросети при кратковременном нажатии кнопки пуска полуавтомата в действие (не показана). Питание осветителя и электрической схемы фотореле осуществляется через понижающий трансформатор и выпрямитель от силовой электросети при включении электродвигателя.

Швейный полуавтомат работает следующим образом.

Детали, предназначенные для стачивания па контуру, устанавливаются вручную в держателе материала механизма переме- щения. Включается в работу электропривод полуавтомата, в результате чего от шкива электродвигателя через круглоременную передачу 50 приводится в действие холостой шкив 17, Путем кратковременного на- жатия на кнопку пуска полуавтомата подается напряжение питания на электромагнит пуска 53, при этом якорь электромагнита тянет вниз через цепную передачу правое плечо рычага пуска 52, что приводит к повороту этого рычага по часовой стрелке. Левое плечо рычага 52 давит на верхнюю часть рамки 45 и поворачивает ее против часовой стрелки, при этом сжимается пружина 51, после чего защелка 54 фиксирует рамку 45 в крайнем левом положении. При повороте рамки 45 против часовой стрелки в сторону от кулачка 12 отходит стержень 46, одновременно с рамкой 45 в том же направлении смещается отводка 49, кото- рая перебрасывает ветви круглого ремня 50 с холостого шкива 17 на рабочий шкив 14. В результате главный вал 1 полуавтомата получает вращательное движение, при этом на- чинают работать механизмы иглы, нитеподатчика и челнока, а через плоскозубчатую ременную передачу 19 получает вращение распределительный вал 21. Закрепленный на распределительном валу регулируемый эксцентрик 22 приводит в действие шатун 23, который качает обойму обгонной муфты 24, а звездочка этой муфты получает при этом односторонние поворотные прерывистые движения. Вместе со звездочкой муфты 24 такие же движения получают боковой вал 25 и червяк 26. Прерывистые поворотные движения от червяка 26 получают червячное колесо 27 и ось 28 с четырьмя звездочками обгонных муфт 29- 32. Угол качания обоймы обгонной муфты можно изменять от 0 до максимального значения путем регулирования величины эксцентриситета эксцентрика 22. При вращении распределительного вала 21 получает вращение червяк 56, который при каждом полном обороте поворачивает на некоторый угол червячное колесо 57 и затем обеспечивает его высотой вследствие того, что угол наклона профиля зубьев червяка переменный. Вместе с червячным колесом 57 периодические поворотные движения совершает вертикальный вал 58 и звездочка обгонной муфты 59.

В результате поворота по часовой стрелке рамки 45 в момент пуска полуавтомата освобождается кнопка микропереключателя 70, что приводит к замыканию его контактов и подаче напряжения на электромагнит золотника 69, при этом в штоковую полость пневмоцилиндра 61 подается сжатый воздух и шток цилиндра начинает тянуть рейку 60 в программоноситель 62 слева направо. Перемещению программоносителя в указанном направлении препятствует рейка 60, которая, находясь в зацеплении с зубчатым венцом обоймы обгонной муфты 59, после заклинивания роликов будет стоять на месте до тех пор, пока не повернется звездочка этой муфты. Поворот звездочки муфты 59, вала 58 и червячного колеса 57 произойдет в тот момент, когда игла выйдет из материала и завершится к моменту подхода вершины острия к материалу. Поворот звездочки муфты 59 обеспечит возможность поворота зубчатого венца этой муфты на некоторый угол по часовой стрелке, при этом рейка и программоноситель переместятся на один шаг слева направо относительно излучателя света 63 и фотоприемника 64. В зависимости от наличия затемненных или светлых участков на программных дорожках фотодиоды фотоприемника управляют работой золотников 65-68 и электромагнитов останова 55. При отсутствии напряжения питания на электромагнитах золотников 66, 67, 65, 68 (в случае отсутствия затемненных участков на дорожках I, II, III, IV, V

программоносителя, фиг. 1) воздух подается в бесштоковые полости одинаковых силовых пневмоцилиндров 39, 40, 42, 43. В результате этого к каждой из рамок 37 и 38 приложены с противоположных сторон силы от штоков пневмоцилиндров, равные по величине и направленные навстречу друг к другу, поэтому рамки стоят на месте. При отключении одной из бесштоковых полостей, например, цилиндра 39 от пневмосети и соединении ее с атмосферой в случае переключения электромагнитного золотника 66 после подачи на него напряжения в результате срабатывания соответствующего фотореле (а это произойдет при наличии затемненного участка на программной дорож- ке этого фотореле) рамка 37 будет находиться под действием только одной силы, действующей со стороны штока пневмо- цилиндра 40 на рамку и направленной слева направо. Поддействием этой силы рамка 37, а вместе с ней и рейки 33 и 34 будут стремиться переместиться слева направо, при этом рамка переместится на небольшое расстояние (не более 0,01 мм), соответствующее углу заклинивания обоймы и звездочки обгонной муфты 30, и остановится, так как зубья рейки 34 будут удерживаться зубчатым венцом неподвижной в этот момент обоймы обгонной муфты 30, а рейка 33 при движении слева направо расклинит обойму обгонной муфты 29 и звездочку, в результате обойма этой муфты будет свободно вращаться по часовой стрелке (если смотреть сверху) и своим зубчатым венцом не будет препятствовать перемещению зубчатой рейки 34 слева направо. В случае поворота обгонной муфты 30 на некоторый угол против часовой стрелки (а это произойдет при условии,если повернется на

некоторый угол червячное колесо 27, червяк 26, вал 25, звездочка обгонной муфты 24, в момент нахождения иглы 3 над материалом) повернется на такой же угол и зубчатый венец обгонной муфты 30. При повороте зубчатого венца переместятся слева направо в продольном направлении на расстояние, равное длине стежка, зубчатые рейки 33 и 34 вместе с рамкой 37. Ползун 41 механизма перемещения держателя материала переместится слева направо в поперечном направлении на длину стежка и при этом переместит держатель с материалом в указанном направлении на такое же расстояние. Аналогично можно получить перемещение держателя с-материалом справа налево в поперечном направлении, при этом нужно подать сжатый воздух в бесштоковую полость цилиндра 39, а бесштоковую полость цилиндра 40 соединить с атмосферой. Таким же образом обеспечивается перемещение держателя материала в продольном направлении при управлении

подачей сжатого воздуха в бесштоковые полости пневмоцилиндров 42 и 43.

В конце программы при появлении затемненного участка на V дорожке между осветителем и соответствующим фотодиодом

срабатывает фотореле, которое замыкает цепь питания электромагнита останова 55, в результате якорь этого электромагнита повернет рычаг защелки против часовой стрелки, что вызовет освобождение рамки

45 автоостанова. Рамка под действием пружины 51 повернется слева направо и подведет стопорный стержень 46 под рабочую поверхность кулачка 12 автоостанова. Вместе с рамкой повернется отводка 49. которая

перебросит ременную передачу с рабочего шкива 14 на холостой шкив 17, в результате прекратится подвод меха нической энергии к главному валу 1 полуавтомата, сработает автоостанов и зафиксирует главный вал в

заданном положении (игла вверху). При повороте рамки 45 слева направо она нажмет на кнопку микропереключателя 70, в результате прекратится подача электропитания на электромагнит золотника 69, что приведет к

переключению этого золотника и подаче сжатого воздуха в бесштоковую полость пневмоцилиндра 61, при этом штоковая полость соединится с атмосферой. Под действием сжатого воздуха поршень цилиндра 61

начнет непрерывно ускоренно перемещать рамку 62, программоноситель и рейку 60 справа налево, при этом такому движению обойма обгонной муфты 59 не будет противодействовать, так как она расклинится со

звездочкой и будет свободно поворачиваться против часовой стрелки (если смотреть сверху).

На фиг. 2 представлена пневматическая схема привода. С целью повышения быстродействия привода пневмосистема выполнена таким образом, что для обеспечения неподвижного состояния механизма перемещения сжатый воздух подается одновременно во все четыре бесштоковые полости

силовых пневмоцилиндров 39, 40, 42, 43, благодаря чему повышается быстродействие привода.

Возможные варианты формы выполняемых контурных строчек представлены на

фиг. 4.

Экспериментальные исследования заявляемого швейного полуавтомата с цикловой системой программного управления для выполнения контурных строчек показали,

что по сравнению с устройством аналогичного назначения (прототип), заявляемое устройство обеспечивает более высокую технологическую гибкость и расширенные технологические возможности, в результате чего повышается фактическая производительность швейного полуавтомата на 30- 50%. Экспериментальные исследования проводились на макете, оснащенном предлагаемыми устройствами и системами и выполненном на базе швейного полуавтомата 220 кл.ОЗЛМ. Максимальная скорость вращения главного вала полуавтомата доводилась до 1500 мин , при этом отклонение шага строчки от установленного номинального значения (как при продольном, так и при поперечном перемещении) не превышало на каждом шаге ± 0,01 мм (измерения осуществлялись при помощи специального индуктивного датчика пути, установленного на державке материала, и регистрировались шлейфовым осциллографом типа Н), В месте излома контура (например, при изменении направления движения под углами 90° и 180°) на первом стежке наблюдалось отклонение шага строчки от установленного номинального значения; так при шаге строчке 2,5 мм отклонение составило 0,3 мм, что объясняется наличием угла заклинивания в обгонных муфтах, который выбирается на первом стежке, При использовании обгонных муфт с меньшим углом заклинивания это отклонение можно значительно уменьшить, а в случае использования самозаклинивающих фрикционных механизмов с принудительным заклиниванием (например, аналогично таким, которые используются в механизме транспортирования швейной машины 10-Б кл. ПЗЛМ) это отклонение практически свести к нулю.

Экспериментально установлено, что время переналадки заявляемого швейного полуавтомата с цикловой системой программного управления зависит от сложности выполняемого контура и для каждого из контуров, представленных в верхнем ряду на фиг, 4 не превышает 5-7 минут. На экспериментальном макете программоноситель имел емкость (длину), позволяющую записывать до 100 стежков. Для считывания информации об одном стежке программоноситель перемещается на 2,7 мм. Программа на дорожки программоносителя наносилась специальным пером, смоченным черной тушью. Дорожки очищались от старой программы (т.е. от нанесенной на стекло туши) лезвием, установленным в специальной державке. Время стирания программы не превышало 1 мин.

Как известно, отечественное машиностроение не выпускает полуавтоматического швейного оборудования для сборки заготовок верха обуви, кожгалантерейных

изделий контурными строчками, поэтому такие строчки выполняются на универсальных стачивающих машинах. Форма строчки при использовании универсальных машин создается вручную швеей. Если выполнять

контурные строчки, приведенные на фиг. 4 при помощи универсальных стачивающих машин, то скорость вращения главного вала машины при этом не превышает 500-700 стежков в минуту. На основании этих данных были сделаны выводы о повышении фактической производительности полуавтомата с цикловой системой программного управления по сравнению с существующими способами выполнения контурных строчек.

Формула изобретен и я

1.Швейный полуавтомат для шитья по контуру содержащий главный и распределительный валы, механизмы для продольного и поперечного перемещения держателя деталей, программоноситель, синхронизатор, состоящий из закрепленного на одном конце горизонтального вала червяка, контактирующего с червячным колесом, жестко закрепленным на вертикальной оси заодно

со звездочками обгонных муфт, обоймы которых имеют зубчатые венцы, находящиеся в зацеплении с зубчатой рейкой, каждая пара которых объединена в рамку, внутри которой находятся обгонные муфты, причем

рамки жестко соединены со штоками пнев- моцилиндров и ползунами соответствующих механизмов перемещения держателя деталей, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения плавного регулирования длины стежка, он содержит жестко закрепленный на конце распределительного вала регулируемый эксцентрик, соединенный посредством шатуна с обоймой

дополнительной обгонной муфты, звездочка которой жестко закреплена на другом конце горизонтального вала.

2.Полуавтомат по п. 1,отличающий- с я тем, что он содержит механизм пошагового ввода программы, состоящий из червяка с переменным углом наклона профиля зубьев, жестко закрепленного на другом конце распределительного вала и находящегося в зацеплении с червячным колесом,

жестко закрепленным на вертикальном валу, на другом конце которого установлена обгонная муфта, обойма которой, выполненная в виде зубчатого колеса, находится в зацеплении с зубчатой рейкой, жестко связанной со штоком пневмоцилиндра и про- прозрачных и затемненных участков и рас- граммоносителем, имеющим пять дорожек положенным между введенными излучате- с нанесенной на них программой в виде лями и фотоприемниками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения деталей по заданному контуру на швейном полуавтомате | 1980 |

|

SU962363A1 |

| Швейный полуавтомат для выполнения контурных строчек | 1982 |

|

SU1082882A1 |

| Швейный полуавтомат для выполнения контурных строчек | 1981 |

|

SU1044695A2 |

| Устройство для перемещения деталей при обработке их по контуру на швейном полуавтомате | 1977 |

|

SU676658A1 |

| ПОЛУАВТОМАТ ДЛЯ ОБМЕТЫВАНИЯ ПЕТЕЛЬ НА ДЕТАЛЯХ ОДЕЖДЫ | 1973 |

|

SU364705A1 |

| Полуавтомат для прошивки деталей и узлов швейных изделий | 1958 |

|

SU121331A1 |

| Устройство для автоматического поворота детали относительно иглы швейной машины | 1977 |

|

SU687152A1 |

| Швейный полуавтомат для выполнения коротких строчек | 1976 |

|

SU616351A1 |

| Швейный полуавтомат для выполнения контурных строчек | 1977 |

|

SU709736A1 |

| Полуавтомат для стачивания деталей швейных изделий по заданному контуру | 1976 |

|

SU654711A1 |

Изобретение относится к оборудованию швейного и обувного производства. Цель изобретения - расширение технологических возможностей - достигается за счет подачи объекта обработки с высшем и возможности плавного регулирования шага строчки. 1 з.п. ф-лы, 4 ил. со с

сЈ

со

К

Фиг. 4

:ЈХ

W

| Швейный полуавтомат для выполнения контурных строчек | 1977 |

|

SU709736A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ СШИВАЕМЫХ ДЕТАЛЕЙ В ШВЕЙНЫХ ПОЛУАВТОМАТАХ | 0 |

|

SU335312A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СССРПриоритет —Оп\-б,-1и;-:о;1а:;о 25.ХИ.1972, Бюллетень ЛЬ 4 за !97S! УДК 6S7.053.534I(OS8.8) | 0 |

|

SU363766A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Авторское свидетельство СССР № 963363, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Мальцев В.Ф | |||

| Механические импульсные передачи | |||

| М,: Машиностроение, 1978. | |||

Авторы

Даты

1992-04-30—Публикация

1989-01-09—Подача