(5) ЭЛЕКТРОКАЛЫДИНАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропечь для высокотемпературной прокалки материала | 1982 |

|

SU1106971A1 |

| ЭЛЕКТРОКАЛЬЦИНАТОР ДЛЯ ПРОКАЛКИ АНТРАЦИТОВ | 2002 |

|

RU2234037C2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАЛИВАНИЯ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2004 |

|

RU2311599C2 |

| Электрокальцинатор | 1977 |

|

SU654846A1 |

| ПЕЧЬ ЭЛЕКТРОКАЛЬЦИНАЦИИ СЫПУЧЕГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2369815C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Электрокальцинатор непрерывного действия | 1986 |

|

SU1434224A1 |

| ПЕЧЬ ЭЛЕКТРОКАЛЬЦИНАЦИИ СЫПУЧЕГО УГЛЕРОДНОГО МАТЕРИАЛА | 2003 |

|

RU2244890C1 |

| ЭЛЕКТРОКАЛЬЦИНАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2017 |

|

RU2651072C1 |

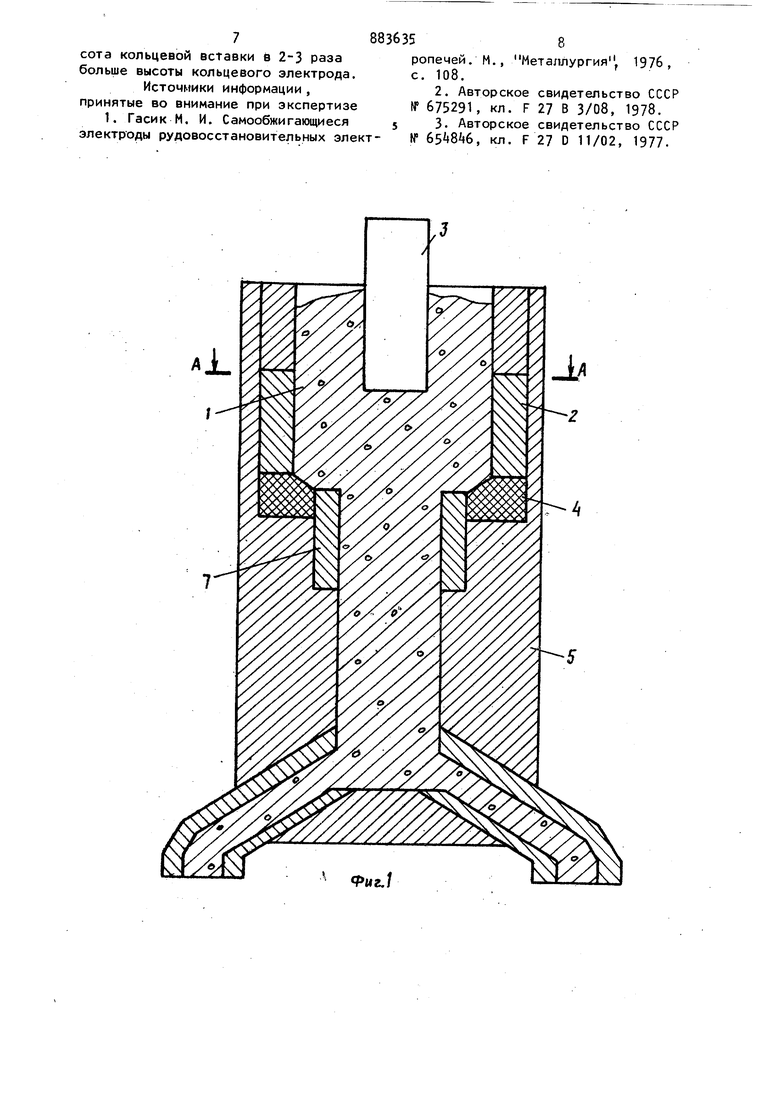

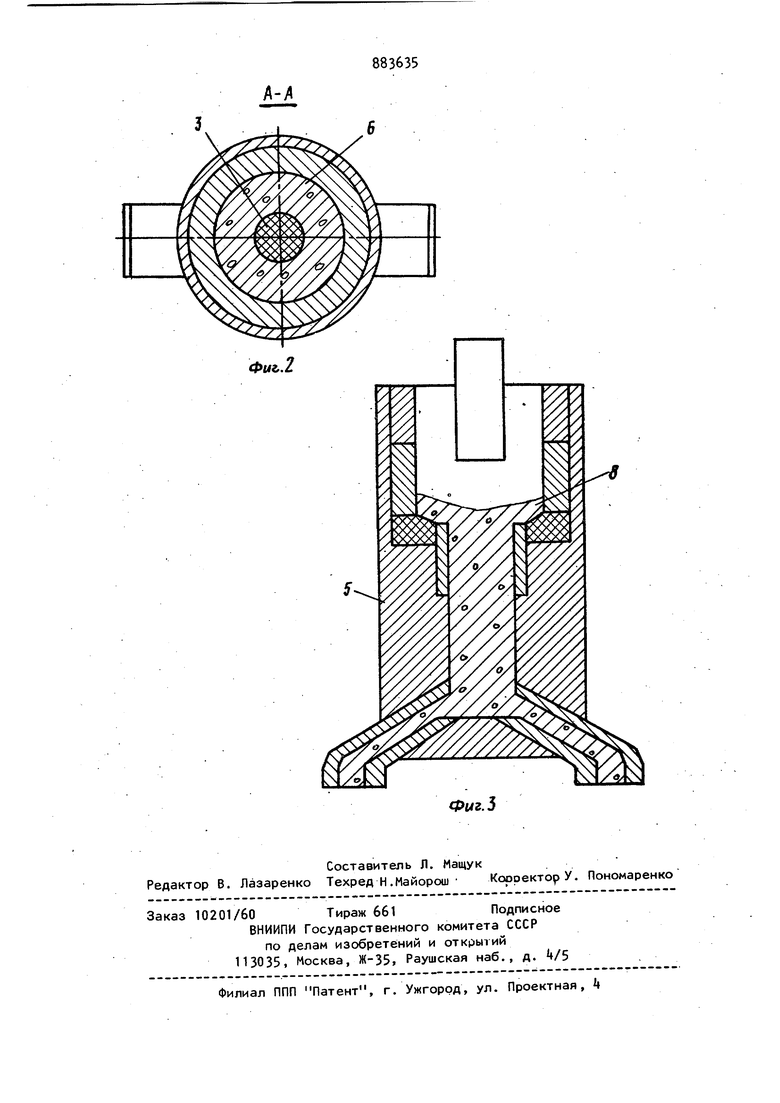

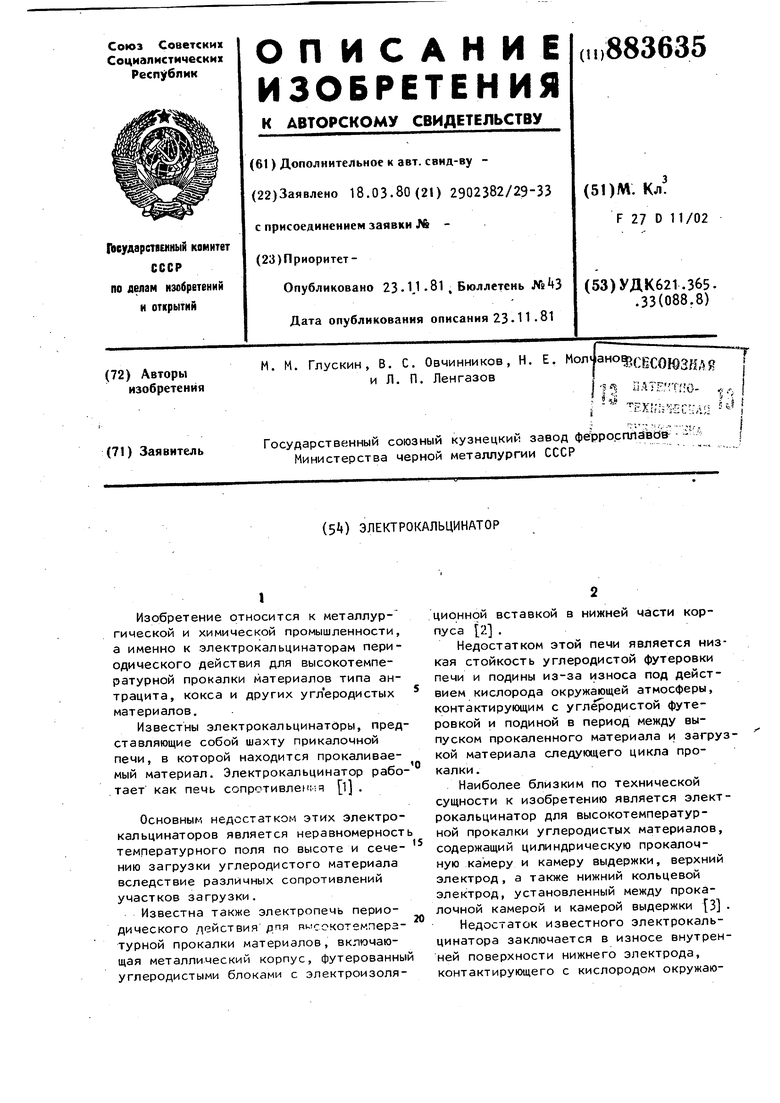

Изобретение относится к металлургической и химической промышленности, а именно к электрокальцинаторам периодического действия для высокотемпературной прокалки материалов типа антрацита, кокса и других углеродистых материалов. Известны электрокальцинаторы, пред ставляющие собой шахту прикалочной печи, в которой находится прокаливаемый материал. Электрокальцинатор рабо .тает как печь сопротивлеш-.ч l . Основным недостатком этих электрокальцинаторов является неравномерност температурного поля по высоте и сечению загрузки углеродистого материала вследствие различных сопротивлений участков загрузки. Известна также электропечь периодического действия дпя вмсокотемпературной прокалки материалов, включающая металлический корпус, футерованны углеродистыми блоками с электроизоляционной вставкой в нижней части корпуса 2 . Недостатком этой печи является низкая стойкость углеродистой футеровки печи и подины из-за износа под действием кислорода окружающей атмосферы, контактирующим с углеродистой футеровкой и подиной в период между выпуском прокаленного материала и загрузкой материала следующего цикла прокалки . Наиболее близким по технической сущности к изобретению является электрокальцинатор для высокотемпературной прокалки углеродистых материалов, содержащий цилиндрическую прокалочную камеру и камеру выдержки, верхний электрод, а также нижний кольцевой электрод, установленный между прокалочной камерой и камерой выдержки Недостаток известного электрокальцинатора заключается в износе внутренней поверхности нижнего электрода, контактирующего с кислородом окружаю3щей атмосферы после выпуска прокаленного материала в камеру выдержки, не равномерном распределении углеродистого материала по гранулометрическому составу при загрузке прокалочной камеры и нерациональном расходовании электрической энергии на разогрев очередной порции прокаливаемого материала в начальный период цикла прокалки. Цель изобретения - увеличение срока службы и снижение расхода электроэнергии. Указанная достигается тем, что электрокальцинатор для высоко-, температурной прокалки углеродистых материалов, содержащий цилиндрическую прокапочную камеру с электроизоляционной вставкой, камеру выдержки, верхний электрод и нижний кольцевой электрод, снабжен в верхней части камеры выдержки по внутреннему диа метру нижнего электрода кольцевой вы сокоогнеупорной электроизоляционной вставкой, при этом кольцевой зазор между верхним электродом и стенками прокалочной камеры составляет 0,8-1 ,0 диаметр; верхнего электрода, а объем камеры выдержки составляет 0,6-0,8 объема прокаломной камеры. Кроме того, высота кольцевой встав ки в -2-3 раза больше высоты кольцевого электрода. Материалом, из которого выполнена высокоогнеупорная электроизоляционная кольцевая вставка, может быть корунд, муллит, двуокись циркония, магнезит плавленный. Этот материал наряду с высокой огнеупорностью (не менее 1800С) сохраняет достаточно большое электросопротивление при высо ких температурах, что позволяет исклю чить из схемы замещения участка цепи электрод-подина параллельную ветвь, определяющую потери электрической эне гии при прокалке и повышенную плотность электрического тока в направле нии вертикальной оси прокалочной камеры. При .кольцевом зазоре между верхним электродом и стенками прокалочной камеры менее О ,8 диаметра электрода продолжительность загрузки углеродис того материала в электрокальцинатор возрастает, увеличивая тепловые поте ри прокалочной камеры. Увеличение ко цевого зазора между верхним электродом и стенками прокалочной камеры бо лее 1 ,0 диаметра верхнего электрода 5 вызывает расслоение загружаемого материала по гранулометрическому составу, что приводит к локальному перегреву материалов при прокалке. Объем камеры выдержки составляет не более 0,8 объема прокалочной камеры, что обеспечивает условия, при которых прокаленный материал по окончании цикла прокалки заполняет весь объем камеры выдержки и частично остается в прокалочной камере , перекрывая защитным слоем нижний электрод. Этот остаток материалов, прокаленных при температуре 1700-1800- С, служит источником вторичного тепла для нагрева материала, подлежащего прокалке при следующем цикле. При объеме камеры выдержки менее О,6 объема прокалочной камеры возникают застойные зоны перегретых участков углеродистого материала в прокалочной камере и нарушается цикличность прокалки в течение суток. На фиг. 1 изображен электрокальцинатор , общий вид, на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - электрокальцинатор после окончания цикла прокалка с прокаленным углеродистым материалом в камере выдержки. Электрокальцинатор содержит цилиндрическую прокалочную камеру 1, с электроизоляционной вставкой 2, верхний электрод 3, нижний кольцевой электрод k и камеру 5 выдержки. Между верхним электродом 3 и нижним кольцевым электродом в прокалочной камере 1 размещен углеродистый материал 6 ,подлежащий про- калке. Камера 5 выдержки в верхней части по внутреннему диаметру нижнего кольцевого электрода А снабжена высокоогнеупорной электроизоляционной кольцевой вставкой 7. Объем прокаленного материала 8 в камере 5 выдержки постоянно превышает объем этой камеры и изолирует поверхность нижнего кольцевого электрода k от контакта с атмосферой. Электрокальцинатор работает следуюим образом. В прокалочную камеру 1 с электрозоляционной вставкой 2 отключенного от электрической сети электрокальцинатора между верхним электродом 3 и нижним кольцевым электродом 4 попадает глеродистый материал 6. Кольцевой азор для загрузки углеродистого материала 6 превышает 0,8 диаметра электода 3, чтобы обеспечить интенсивность загрузки прокалочной камеры 1 58 во избежание тепловых потерь. Однако этот зазор не превышает 1,0 диаметра верхнего электрода 3, чтобы предотвратить расслоение углеродистого материала 6 по гранулометрическому составу и неравномерность распределения токовой нагрузки по сечению прокалочной камеры 1. Углеродистый материал 6, размещенный в прокалочной камере 1 и контактирующий с верхними слоями материала 8, прокаленного в предыдущем цикле прокалки, принимает на себя тепло ранее нагретого до 17001800 с прокаленного материала 8. Высокая концентрация тепла, воздействующего на нижние слои углеродистого материала 6 , позволяет ускорить протекание химических процессов и снизить удельное электрическое сопротивление нижних слоев углеродистого материала 6 с 2000 до 10001200 Ом-мм /М, превращая эти слои углеродистого материала 6 в проводник электрического тока между верхним электродом 3 и нижним кольцевым элект родом .. После окончания загрузки на верхний электрод 3 подают от печного трансформатора наименьшее напряжение порядка tO- 5 В, а через 2-3 мин трансформатор под токовой нагрузкой переключается на максимальное напряжение порядка 90-95 В для образования замкнутого электрического контура; верхний электрод 3 - нижние слои углеродистого материала 6 - нижний кольцевой электрод А. Высокоогнеупорная электроизоляционная кольцевая вставка 7 в верхней части камеры выдержки 5 препятствует концентрации электрического поля в центральной зоне прокалочной камеры 1, обеспечивая равномерность прокалки нижних сло ев углеродистого материала 6 по всему сечению прокалочной камеры 1 и снижение удельного электрического сопротив ления этого материала до 850-550 Ом MMV Выделяющееся при этом тепло нагревает остальной углеродистый материал 6 в камере 1 прокалки включая материал расположенный в кольцевом зазоре межд верхним электродом 3 и стенками прокалочной камеры 1. Продолжительность нагрева материала до 1700-1800 0 не превышает З- ч, о чем свидетельству ет падение напряжения электрод ми и автоматическое переключение тран форматора под нагрузкой с напряжением 93,7 В до напряжения 41,7 В. По окон 5 чании цикла прокалки из камеры 5 выдержки выгружают ранее прокаленный материал 8, а объем камеры 5 выдержки заполняется термообработанным материалом из прокалочной камеры 1. В предпочтительном варианте электрокальцинатора (второй пункт формулы) высота высокоогнеупорной электроизоляционной кольцевой вставки 7 составляет не менее двукратной высоты нижнего кольцевого электрода i во избежание прогара внутренней стенки камеры выдержки 5 ниже вставки 7, так как температура прокалочного материала 8 в этой зоне превышает 1itOQ°C. При высоте вставки 7 более трехкратной высоты нижнего электрода k использование высокоогнеупорного элeктpoизoляциoннo o материала в камере выдержки 5 нерационально, поскольку в нижних горизонтах этой камеры температура прокаленного материала 8 не превышает 1300°С Испытания показали, что стойкость футеровки предлагаемого электрокальцинатора по сравнению с известными увеличена вдвое при незначительном увеличении стоимости ремонта футеровки. Расход электрической энергии при прокалке углеродистых материалов снижен на 3. Формула изобретения 1. Электрокальцинатор для прокалки углеродистых материалов, содержащий цилиндрическую прокалочную камеру с электроизоляционной вставкой , камеру выдержки, верхний электрод и нижний кольцевой электрод, отличающийся тем, что, с целью увеличения срока службы электрокальцинатора и снижения расхода электроэнергии, он снабжен в верхней части камеры выдержки по внутреннему диаметру нижнего электрода кольцевой высокоогнеупорной электроизоляционной вставкой, при этом кольцевой зазор между верхним электродом и стенками прокалочной камеры составляет 0,8-1,0 диаметра верхнего электрода , а объем камеры выдержки составляет 0,6-0,8 объема прокалочной камеры. 2. Электрокальцинатор по п.1, отличающийся тем, что вы7сота кольцевой вставки в 2-3 раза больше высоты кольцевого электрода. Источники информации , принятые во внимание при экспертизе 1. Гасик М. И, Самообжигающиеся электроды рудовосстановительных элек

d/i

Фмг./ 883635 ропечей. М., Металлургия, 1976 , с. 108. 2. Авторское свидетельство СССР tf 675291, кл. F 27 В 3/08, 1978. 53. Авторское свидетельство СССР - № , кл. F 27 D 11/02, 1977.

Авторы

Даты

1981-11-23—Публикация

1980-03-18—Подача