(54) СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО

ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ

1

Изобретение относится к области химико-термической обработки металлических изделий и может быть использовано при получении износостойких покрытий на деталях дробильных машин, бсшмаков коксовыталкивателей, желобов грохотов, работающих в условиях истирания при 500-890°С.

Известен способ получения износостойкого покрытия на металлической поверхности, предусматриваклций воспламенение на поверхности экзотермической смеси, содержащей восстанавливающуюся окись по крайней мере одного металла, образующего основу, и насыщающий компонент, в качестве которого может быть использован бор .

Недостатком известного способа является то, что борирование проходит на небольшую глубину, поскольку бор в пасте диффундирует в поверх-, ность основы, исключая при этом использование для насыщения бором слоя пасты и его соединение с основной для образования дополнительного упрочняющего покрытия.

Известен также способ получения износостойкого покрытия на металлической поверхности, включающий

нанесение одним слоем на поверхность энерговыделяквдей пасты из.окиси железа и алюминия в смеси с диффузионно активной борсодержащей составляющей, воспламенение пасты и борирование в процессе горения 2J.

Способ позвехаяет интенсифицировать диффузионные процессы, однако не обеспечивает достаточно высокую

10 износостойкость деталей, работающих в условиях истирания и ударных нагрузок при 500-8900с.

Известный способ является наиболее близким к изобретению по технической сущности и достигаемому эффекту.

Целью изобретения является увеличение износостойкости при повышен ных температурах.

20 Для достижения этой цели предложен способ, включающий нанесение на поверхность энерговыделяющей пасты из окиси железа и алюминия в смеси с диффузионно активной борсодер25 жащей составляющей, воспламенение пасты и борирование в процессе горения, в котором в качестве борсодержащей составляющей берут одно из соединений, выбранное из группы: ферро3Q бор, окись бора, причём соединение

вводят в пасту :цз расчета 0,914,8 вес.ч. бора в смеси; окись бора вводят в количестве 2,9-15,3 вес.ч. а ферробор вводят в пасту в количестве 6,4-60,0 вес.ч.

Существо способа состоит в .том, что при нанесении на металлическую поверхность дробильных дек или других изделий, испытывающих интенсивный износ при повышенной температуре и усиленном абразивном действии, слоя пасты, содержащей ферробор или окись бора из расчета 0,9-4,8 вес.ч. бора в смеси с окисью железа и алюминия, и воспламенением пасты, сопроврждающемся алюмотермическим восстановлением, происходит образование металлургически связанного с основой ферроборного покрытия. Подвергаемая пркрытию поверхность может быть обр зована из черного металла любой желаемой конфигурации. При получении покрытия по периметру обрабатываемой поверхности устанавливают экран из огнеупорного материала, между поверхностью и экраном помещают энерговыделяющую пасту обычно ofs naковой толщины, по крайней мере около 12 мм.

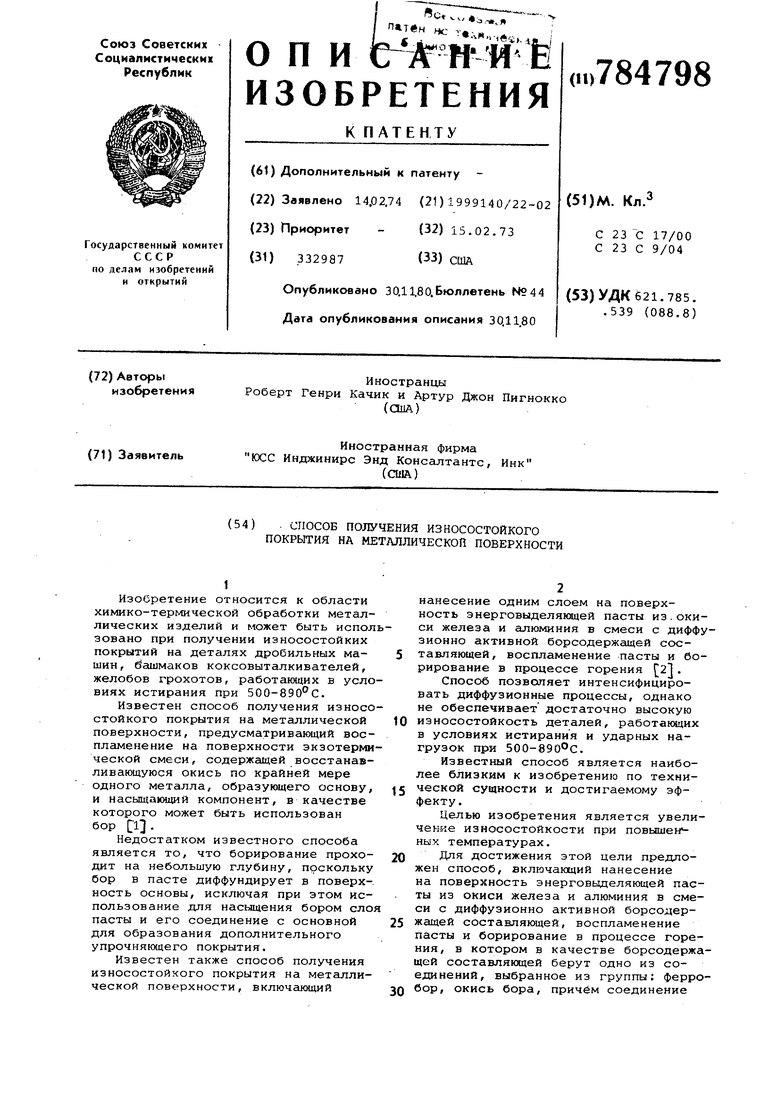

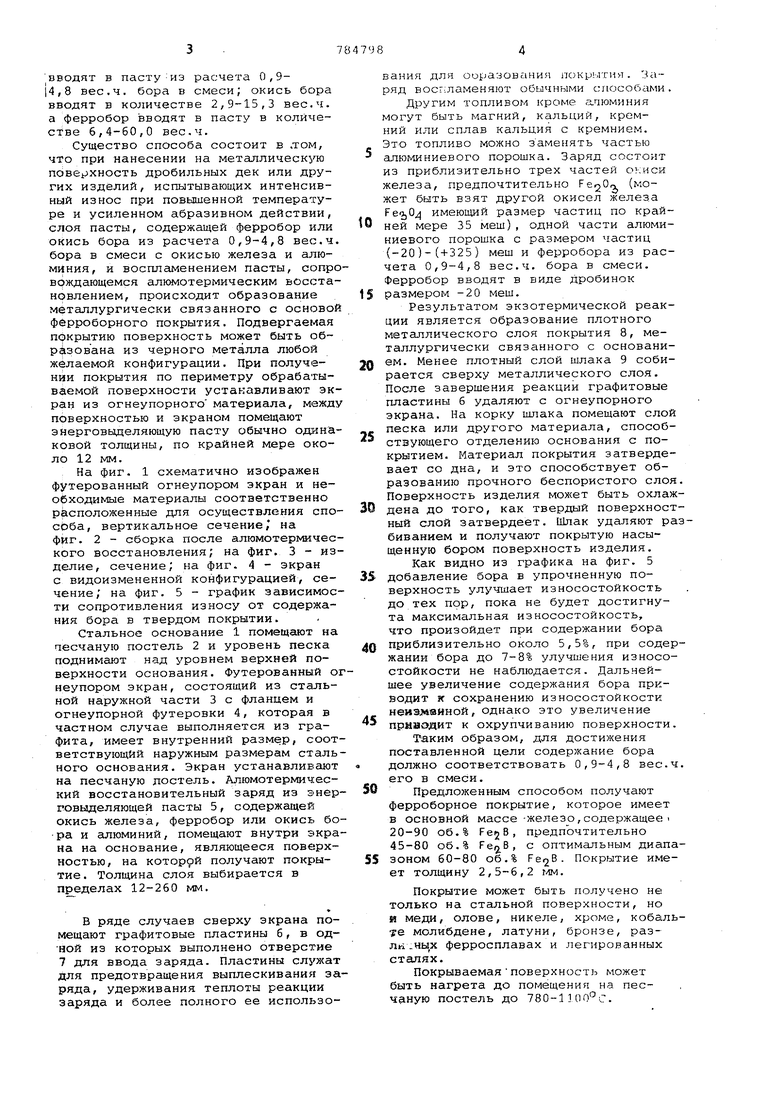

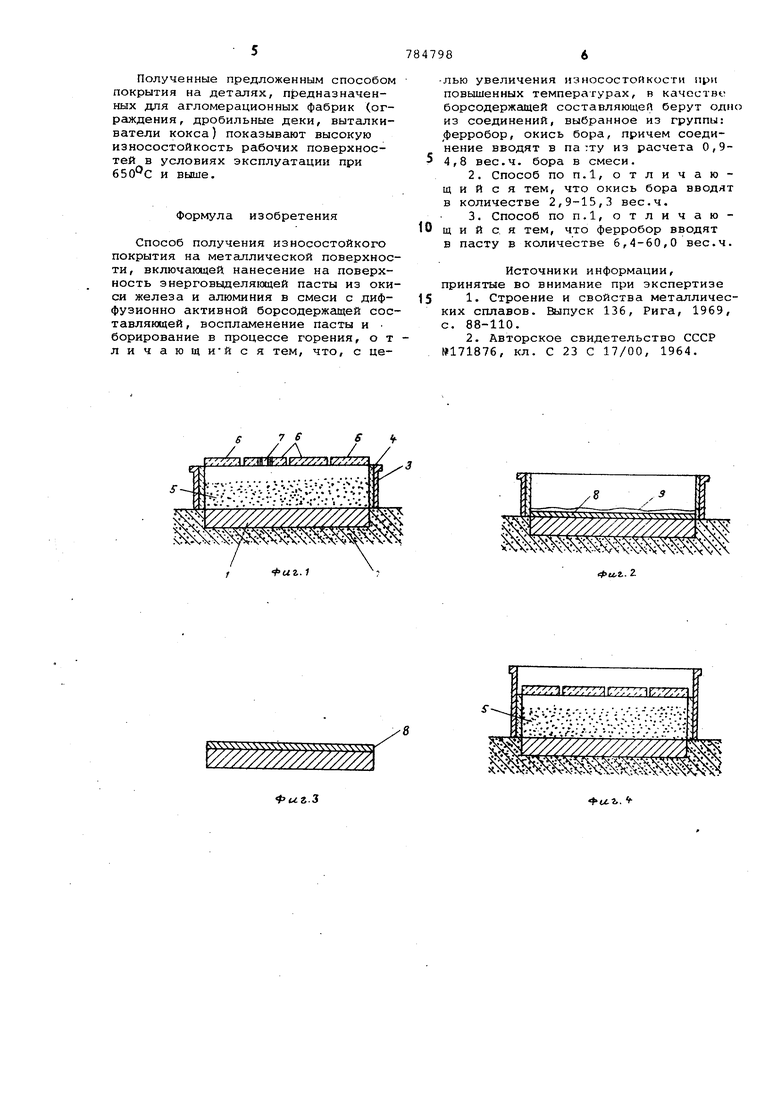

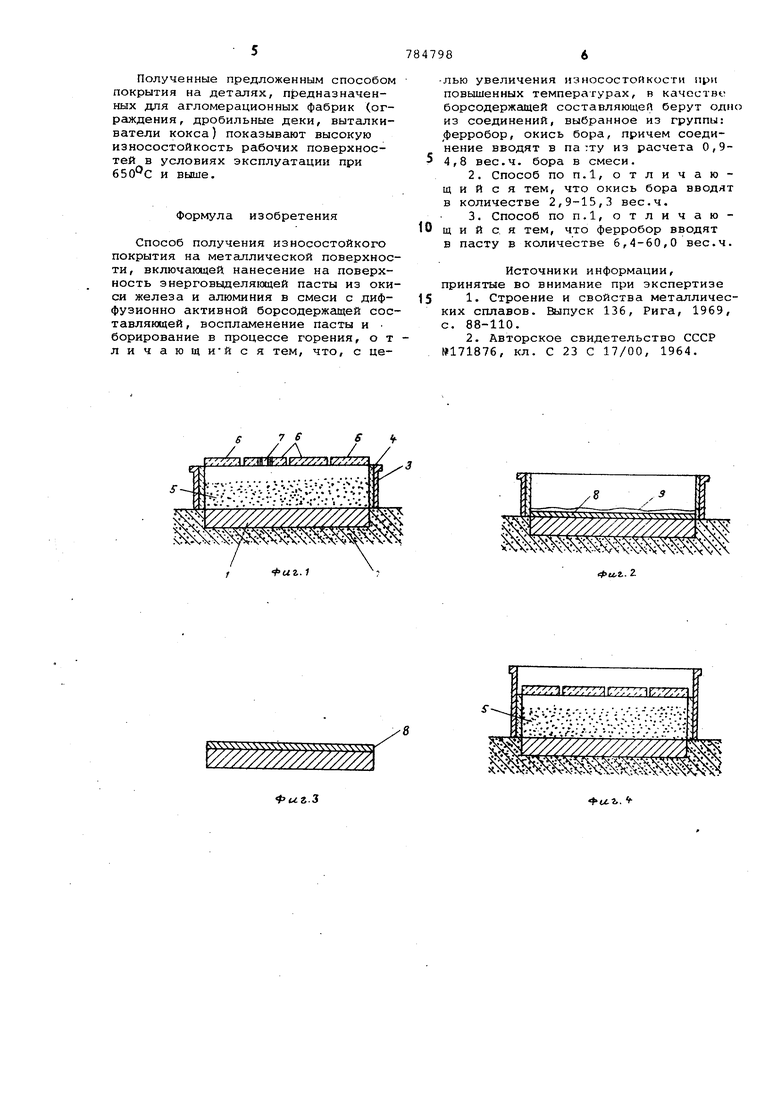

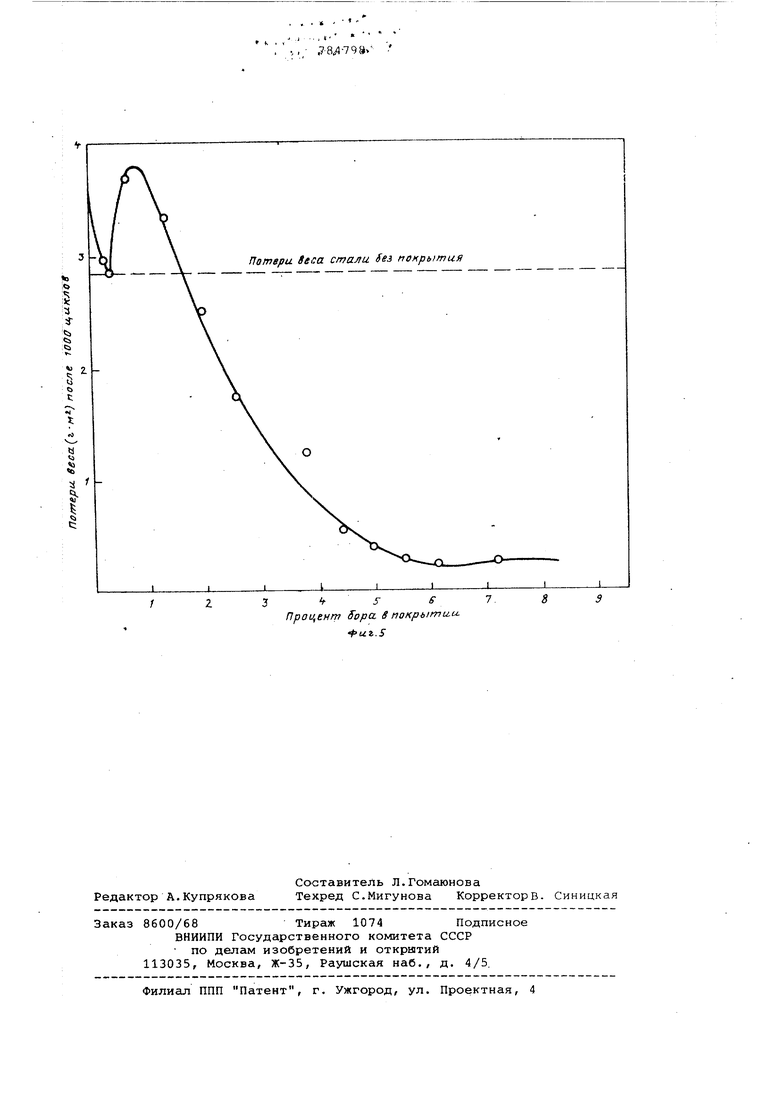

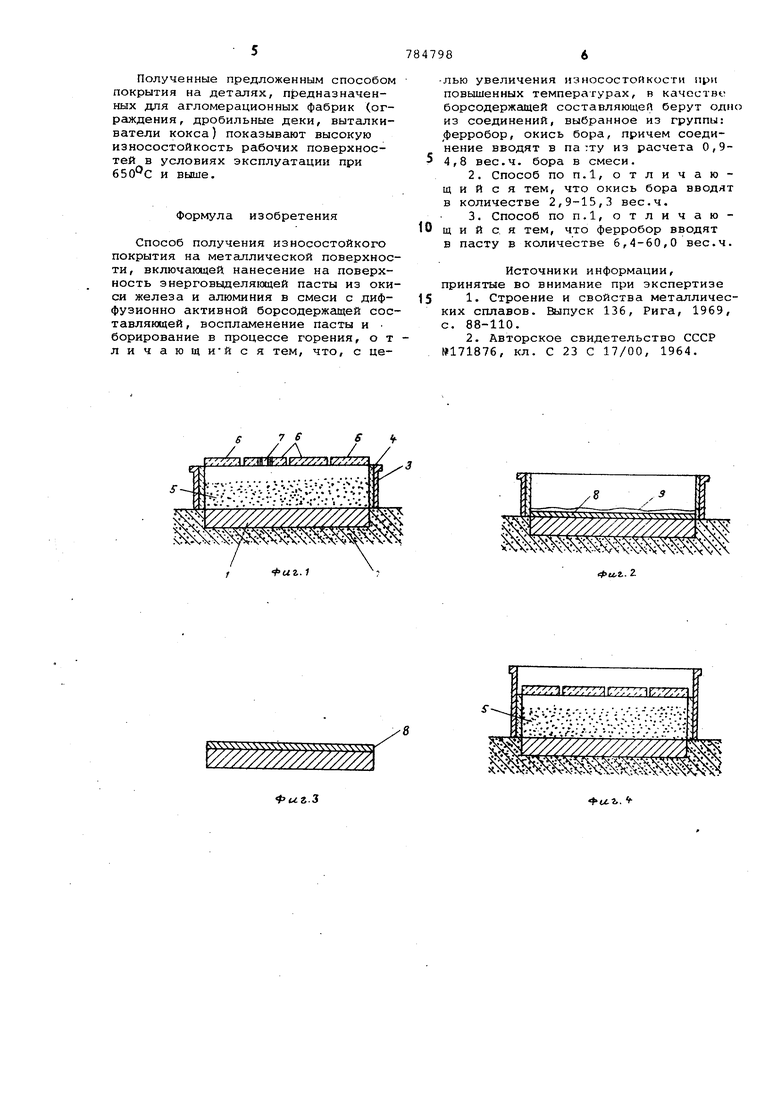

На фиг. 1 схематично изображен футерованный огнеупором экран и необходимые материалы соответственно р&сположенные для осуществления способа, вертикальное сечение, на Фиг. 2 - сборка после алюмотеркшческого восстановления; на фиг. 3 - изделие, сечение; на фиг. 4 - экран с видоизмененной конфигурацией, сечение/ на фиг. 5 - график зависимости сопротивления износу от содержания бора в твердом покрытии.

Стальное основание 1 помещшот на песчаную постель 2 и уровень песка поднимают над уровнем верхней поверхности основания. Футерованный огнеупором экран, состоящий из стальной наружной части 3 с фланцем и огнеупорной футеровки 4, которая в частном случае выполняется из графита, имеет внутренний размер, соответствующий наружным размерам стального основания. Экран устанавливают на песчаную лостель. Алюмотермический восстановительный заряд из энерговыделяющей пасты 5, содержащей окись железа, ферробор или окись бора и алюминий, помещают внутри экрана на основание, являющееся ностью, на КОТОР9Й получают покрытие . Толщина слоя выбирается в пределах 12-260 мм.

В ряде случаев сверху экрана помещают графитовые пластины 6, в одной из которых выполнено отверстие 7 для ввода заряда. Пластины служат для предотвращения выплескивания заряда, удерживания теплоты реакции заряда и более полного ее использоваиия для ootjasoBaHHsi покрытия. Заряд восг-:ламеняют обычными сиособгши

Другим топливом кроме алюминия могут быть магний, кальций, кремний или сплав кальция с кремнием. Это топливо можно заменять частью алюминиевого порошка. Заряд состоит из приблизительно трех частей окиси железа, предпочтительно (может быть взят другой окисел железа Fe-jjO имеющий размер частиц по крайней мере 35 меш), одной части алюминиевого порошка с размером частиц (-20)-( + 325) меш и ферробора из расчета 0,9-4,8 вес.ч. бора в смеси. Ферробор вводят в виде дробинок размером -20 меш.

Результатом экзотермической реакции является образование плотного металлического слоя покрытия 8, металлургически связанного с основанием. Менее плотный слой шлака 9 собирается сверху металлического слоя. После завершения реакции графитовые пластины 6 удаляют с огнеупорного экрана. На корку шлака помещают слой песка или другого материала, способствующего отделению основания с покрытием. Материал покрытия затвердевает со дна, и это способствует образованию прочного беспористого слоя Поверхность изделия может быть охлаждена до того, как твердый поверхностный слой затвердеет. Шлак удаляют рабиванием и получают покрытую насыщенную бором поверхность изделия.

Как видно из графика на фиг. 5 добавление бора в упрочненную поверхность улучшает износостойкость до тех пор, пока не будет достигнута максимальная износостойкость, что произойдет при содержании бора приблизительно около 5,5%, при содержании бора до 7-8% улучшения износостойкости не наблюдается. Дальнейшее увеличение содержания бора приводит ж сохранению износостойкости неиэмаиной, однако это увеличение приводит к охрупчиванию поверхности

Таким образом, для достижения поставленной цели содержание бора должно соответствовать 0,9-4,8 вес.ч его в смеси.

Предложенным способом получают ферроборное покрытие, которое имеет в основной массе -железо,содержащее 20-90 об.% FejB, предпочтительно 45-80 об.% Fe/j,B, с оптимальным диапазоном 60-80 об.% Fei2B. Покрытие имеет толщину 2,5-6,2 r/iM.

Покрытие может быть получено не только на стЕШьной поверхности, но я меди, олове, никеле, хроме, кобаль е молибдене, латуни, бронзе, разлк1-Чы х ферросплавах и легированных сталях.

Покрываемаяповерхность может быть нагрета до помещения на песчаную постель до 780-1100°С.

Полученные предложенным способом покрытия на деталях, предназначенных для агломерационных фабрик (ограждения, дробильные деки, выталкиватели кокса) показывают высокую износостойкость рабочих поверхностей в условиях эксплуатации при и выше.

Формула изобретения

Способ получения износостойкого покрытия на металлической поверхности, включающей нанесение на поверхность энерговьщеляющей пасты из окиси железа и алюминия в смеси с диффузионно активной борсодержгодей составляющей , воспламенение пасты и борирование в процессе горения, о т личающийся тем, что, с целью увеличения износостойкости при повышенных температурах, в качеств.борсодержащей составляющей берут одно из соединений, выбранное из группы: ферробор, окись бора, причем соединение вводят в па :ту из расчета 0,95 4,8 вес.ч. бора в смеси.

2.Способ ПОП.1, отличающийся тем, что окись бора вводят в количестве 2,9-15,3 вес.ч.

3.Способ ПОП.1, отличаю0 щ и и с. я тем, что ферробор вводят

в пасту в количестве 6,4-60,0 вес.ч.

Источники информации, принятые во внимание при экспертизе 5 Строение и свойства металлических сплавов. Выпуск 136, Рига, 1969, с. 88-110.

2. Авторское свидетельство СССР 171876, кл. С 23 С 17/00, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного борирования металлических изделий | 1980 |

|

SU943321A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ ПАСТАМИ | 1965 |

|

SU171876A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ ЖЕЛЕЗА ИЛИ СПЛАВОВ НА ЕГО ОСНОВЕ | 2002 |

|

RU2242536C2 |

| Изделие из огнеупорного материала и способ его изготовления | 1980 |

|

SU1450728A3 |

| Состав для борирования стальных изделий | 1979 |

|

SU865967A1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

| СПОСОБ КАРБОБОРИРОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2276202C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ОПОРЫ СКОЛЬЖЕНИЯ БУРОВОГО ДОЛОТА | 1991 |

|

RU2048649C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1349326A1 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2149917C1 |

pu,t,.i

ууУууУу-У)

У//////////7

1 J J , J } J , I f 1J 1J J

Фиг.З

f - tCy, ,,Г.

// C/7-l-/; ;. ///.. у

..f

Авторы

Даты

1980-11-30—Публикация

1974-02-14—Подача