дение выше температуры Ас, формирование витков с их последующей раскладкой на движущийся транспортер, охлаждение различными средами для получения однородной структуры по всей длине и формирование бунта 3.

Недостатком известного способа является возможное получение повышенной твердости стали, приводящее к ухудшению обрабатываемости.

Цель изобретения - создание уелоВИЙ охлаждения, обеспечивающих получение проката с низким пределом текучести и низким отношением предела текучести к пределу прочности при растяжении, что позволяет повысить обрабатываемость.

Цель достигается тем, что пруток охлаждают с температуры Ас до температуры tp+19,5c и выдерживают при этой температуре 2-10 мин, при этом температуру tp определяют по формул tp 863-278x%C при содержании углерода менее 0,28% и t|, Ас - 39 при содержании углерода более 0,2%, где %С - содержание углерода в.стали

прутка в процентах.

Для большинства сталей в последне случае эта температура равна приблизительно 677°С, Однако в тех случайх когда обрабатывают прокат со значительным содержанием легирующих элеметов, например марганца или никеля, заданная температура будет изменяться, так как изменяется температура Ас стали. Кроме обычных углеродисты сталей эти формулы применимы и для низколегированных сталей, т.е. , содержащих в сумме не более 3% легирующих элементов, В обоих случаях прокат вьщерживают в диапазоне температур tp+19,5°C, предпочтительно ±14°С, в течение не менее 2 мин, предпочтительно не менее 3 мин. Однако время.выдержки в заданном диапазоне температур может меняться в зависимости от, содержания легирующих элементов в стали, Из приведенных формул видно, что для проката с содержанием углерода от 0,2 до 0,28% могут быть использованы оба заданных диапазона температур. Причины такого перекрытия/ а также изМенения температур выдержки заклюi iaioTCH в следующем.

Стали, содержащие менее 0,23% углерода, имеют расширенный интервал Ас - ACj, в котором значительное количество аустенита переходит в феррит . Чем выше температура превращения, тем больше тенденция к росту зерна; кроме того, чем выше температура превращения (интервал AQ,- Ас) , тем меньше сказывается влияние старения из-за образования карбидов при охлаждении стали до цеховой температуры. Снижения склонности стали к

старению, можно добиться путем.превра

щения значительного количества аустенита в феррит. Следовательно, при увеличении содержания углерода заданная температура выдержки должна уменьшаться, чтобы образовалось достаточное количество феррита. Однако при увеличении количества углерода влияние старения уменьшается, а прочность все более начинает зависеть от количества и вида перлита, образующегося при превращении аустенита. В результате при некоторых промежуточных значениях содержания углерода, а именно в интервале 0,2 - 0,28%, будет существовать перекрытие в значениях различных факторов, влияющих на прочность проката.

По предлагаемому способу прутки из различных сталей охлаждаютс температуры примерно 921°С до различных заданных температур t°, вьщерживают при этих температурах в течение 10 мин .(этовремя больше требуемого) и затем охлаждают в вермикулите для имитации скорости охлаждения связок из неконцентрично расположенных витков. Такое охлахдение используют для- сглахсивапия неравномерного охлаждения, имеющего место в тех случаях, когда прутки или катанку навивают в связки неконцентрично расположенных витков и подвергают охлаждению на воздухе.

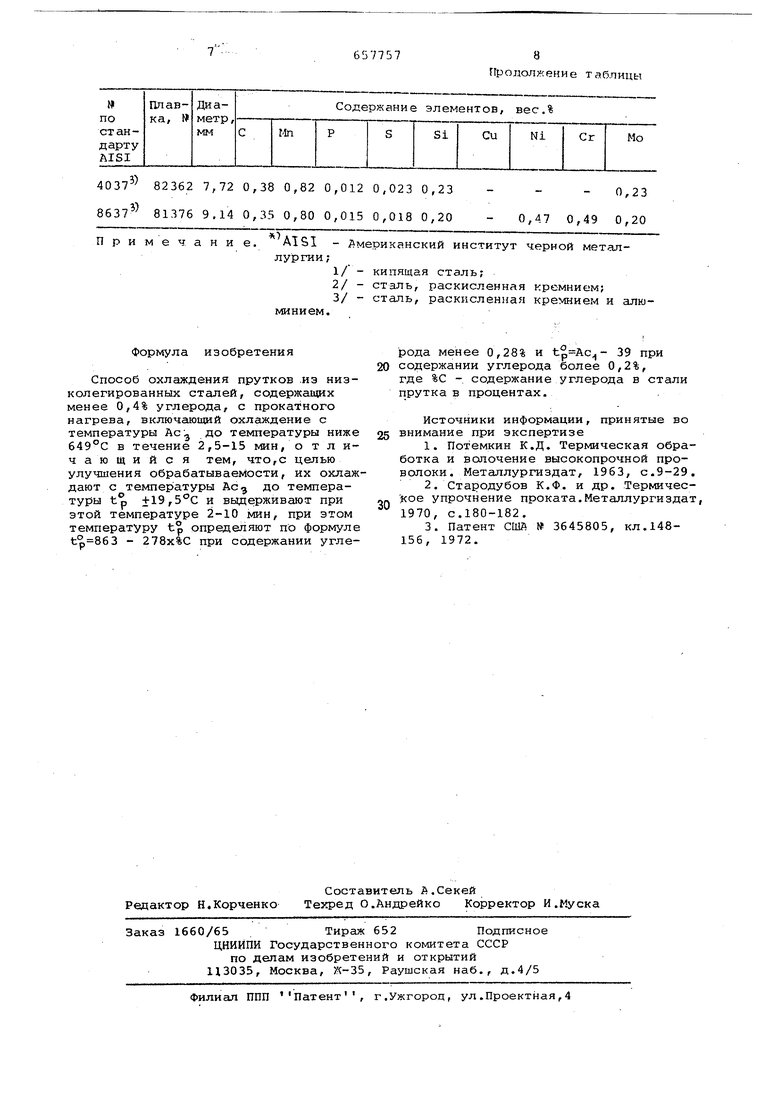

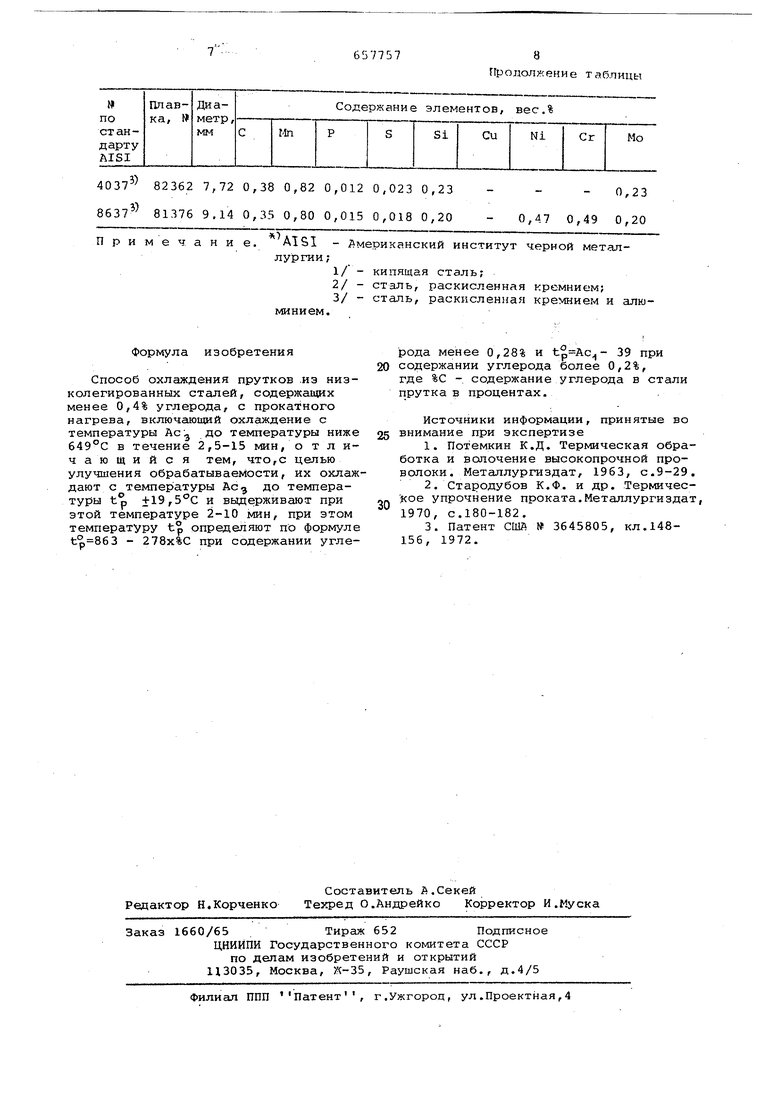

Диаметры прутков и химический состав стали приведены в таблице.

Результаты, определения механических характеристик показывают преимущества выдержки при заданных температурах. Так, сталь 1020, имеющая промежуточное или двойное содержание углерода, имеет два минимума предела текучести: один в двухфазной области при температуре около и другой ниже точки Ас при . Ввиду того что пруток, выдержанный в двухфазной области, имеет значительно более низкое отношение пределов текучести и прочности, более желательной является выдержка при последней температуре. Для того- чтобы проиллюстрировать эффект увеличенй-я выдержки при заданной температуре, образцы из .указанных прутков выдерживают при необходимой те.мпературе в течение 2-20 мин. В том случае, когда заданная температура вьвдержки соответствует двухфазной области, для достижения существенного смягчающего отжига стали достаточна выдержка примерно 2Мин, причем после 3-минутной выдержки увеличения смягчения стали не наблюдается. Аналогично, вьадержка в течение 2 мин оказывается достаточной для стали 1038, выдержанной при температуре 677°С. Для легированных сталей необходимое ёремя выдер5хки более 5 мин. Это объясняется тем, что легирующие элементы стали замедляют скорость превраЬцения и, следЬвательно, для необходимого снижения предела текучести требуется большая выдержка, В случае, если температура, при которой производится выдержка, лежит ниже Ас, желательно выдерживать сталь в течение времени , достаточного для превращения значительного количества аустенита, чтобы добиться существенного снижения предела текучести.

Предложенный способ охлаждения применим ко всем известным процессам производства горячекатаных стальных прутков. Практически в этих процессах горячекатаный пруток выходит из прокатного стана с температурой 9541038°С и далее подвергается охлаждению. В большинстве используемых процессов пруток затем подают на моталку и сматывают в. бунт, который укладывают на транспортер и охлаждают на воздухе. Описываемый способ может быть, реализован простой модернизацией указанного процесса путем установки транспортера в теплоизолированном туннеле, замедляющем отбор тепла, либо подачей тепла от электронагревателей или газовых горелок. Однако полностью преимущества изобретения могут быть использованы при применении более современных методов, включающих перемещение прутка на транспортере в виде разложенных по отдельности витков или спирали, поскольку эти методы дают возможность получения более однородной структуры по длине бунта.

Пример. Горячекатаный пруток на выходе из последней клети стана, имеющий температуру 954-1038°С, быстро охлаждают, например, в обычном желобе с водой до температуры выше tp. Охлажденный пруток направляют в намоточное устройство/ формирующее набор смещенных по отношению, друг к другу витков. Витки укладываются затем на транспортер, перемещающий их через группу печей с радиационным нагревом, в которых охлаждение прутков прерывается или значительно замедляется. При охлаждении от темпе.ратуры Ас 3 до заданного диапазона температур пруток предпочтительно охлаждают с максимально возможной скоростью. Медленное охлаждение создает плохие условия для роста зерна.

Однако при проведении всей операции в ограниченный промежуток времени, обычно не более. 15 мин, время, затраченное на такое медленное охлаждение, используется гораздо эффективнее, если оно используется для выдержки прутка в заданном диапазоне температур. Скорость должна быть достаточно высокой, чтобы обеспечить хотя бы минимальную выдержку в заданном диапазоне, а время достаточным для последующего охлаждения прутка от заданного диапазона до температуры превращения. Таким образом/минимальная желательная скорость охлаждения от температуры Ас-, до температут о

в значительной степени завиры

сит, во-первых, от степени снижения температуры, т.е. когда tp находитс ниже температуры Ас, минимальная скорость охлаждения значительно выше, чем для случая, когда лежит в двухфазной области, и, во-вторых, от величины ограниченного промежутка времени, в течение которого происходит процесс, т.е. скорость охлаждени значительно выше для периода времени в 2,5 мин, чем для периода времени в 15 мин. Обычно охлаждение от темпе:ратуры ЛСд до tp производится с обычной скоростью, примерно 28 град/мин, когда t находится в двухфазной области, и быстрее, примерно 111 град/мин, когда находится-ниже точки Ас. Выдержка в заданном диапазоне температур может производиться либо при помощи радиационного нагрева газовыми горелками или электронагревателями, либо путем использования теплопередающей среды. Предпочтительным является применение газового нагрева. После выхода из замедленного охлаждения витки ;попадают затем в зону ускоренного охлаждения, где быстро охлаждаются, например, до 31б-482с и формируются в . Желательно, чтобы дальнейше охлаждение проводилось с наименьшей скоростью. Преимуществом такого медленного охлаждения является осуществление процесса перестаривания в низкоуглеродистых сталях, устраняющего вредные последствия старения, присущего этим сталям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПОЛОСА С НИЗКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2013 |

|

RU2682074C2 |

| СТАЛЬ С КОНТРОЛИРУЕМЫМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2806255C1 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬНАЯ ПОЛОСА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2593566C2 |

| СТАЛЬНАЯ ПОЛОСА С НИЗКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ И ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2588755C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПОЛОСА С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ И ПРЕДЕЛОМ ТЕКУЧЕСТИ 700 МПА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2593567C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ИЗ СТАЛИ С ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТРУКТУРОЙ | 2020 |

|

RU2749411C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ АВТОЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2633858C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

loos 91596 5,36 0,07 0,38 0,009 0,009 i02i 82441 7,98 0,21 0,50 0,009 0,020 1038 811979 7,98 0,39 0,76 0,011 0,025 0,022 - -0,008 0,011 0,006 0,006 0,004 0,21--4037 82362 7,72 0,38 0,82 0,012 0,023 0,23 8637 81376 9,14 0,35 0,80 0,015 0,018 0,20 Примечание,

формула изобретения

Способ охлаждения прутков .из низколегированных сталей, содержащих менее 0,4% углерода, с прокатного нагрева, включающий охлаждение с температуры Ас до температуры ниже 649°С в течение 2,5-15 мин, о т л ичающийся тем, что,с целью улучшения обрабатываемости, их охлаждают с температуры Ас до температуры t°p +19, и выдерживают при этой температуре 2-10 мин, при этом температуру tp определяют по формуле - 278х%С при содержании угле0,23 0,47 0,49 0,20

рода менее 0,28% и 39 при 20 содержании углерода более 0,2%,

где %С - содержание углерода в стали прутка в процентах.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-04-15—Публикация

1975-12-18—Подача