репленный на шпонке вал 16, соединенный конической передачей с приводным валом 17, на котором укреплен управляющий кулачок 18, связанный через ролик 19 с корпусом каретки.

Кулачок 20 кулачкового вала 15 через ролик 21 и штангу 22 соединен с нагревательным прижимом 7, который через штангу 22 с роликом 21 прижат пружиной 23 к кулачку 20.

Кулачок 24 кулачкового вала 15 через ролик 25, укрепленный на траверсе 26, и штанги 27 соединен с нагревательным прижимом 8, который через штанги 27, траверсу 26 и ролик 25 пружиной 28 прижат к кулачку 24.,

Кулачок 29 вала 15 через ролик 30 соединен с двуплечим качаюшимся рычагом 31, на котором укреплен зубчатый сектор 32, сопряженный с зубчатым сектором 33 укрепленным на качающемся рычаге (на чертеже не показан).

Рычаги имеют вильчатые концы, в которые входят ролики 34, укрепленные на корпусах 35, расположенные на направляюшей 36, перпендикулярной оси трубы 3. К корпусам 35 попарно прикреплены верхние и нижние формователи 9, 10 и II, 12, попарно расположенные по боковым стенкам трубы 3 и разделенные по высоте прижимами 7 и 8.

Верхние формователи 9 и 10 расположены между нижним торцом трубы 3 и прижимами 7 и 8 и выполнены в виде пластин треугольной формы, а нижние формователи 11 и 12 - под прижимами 7 и 8 и имеют пирамидальную форму.

Устройство работает следующим образом. ,

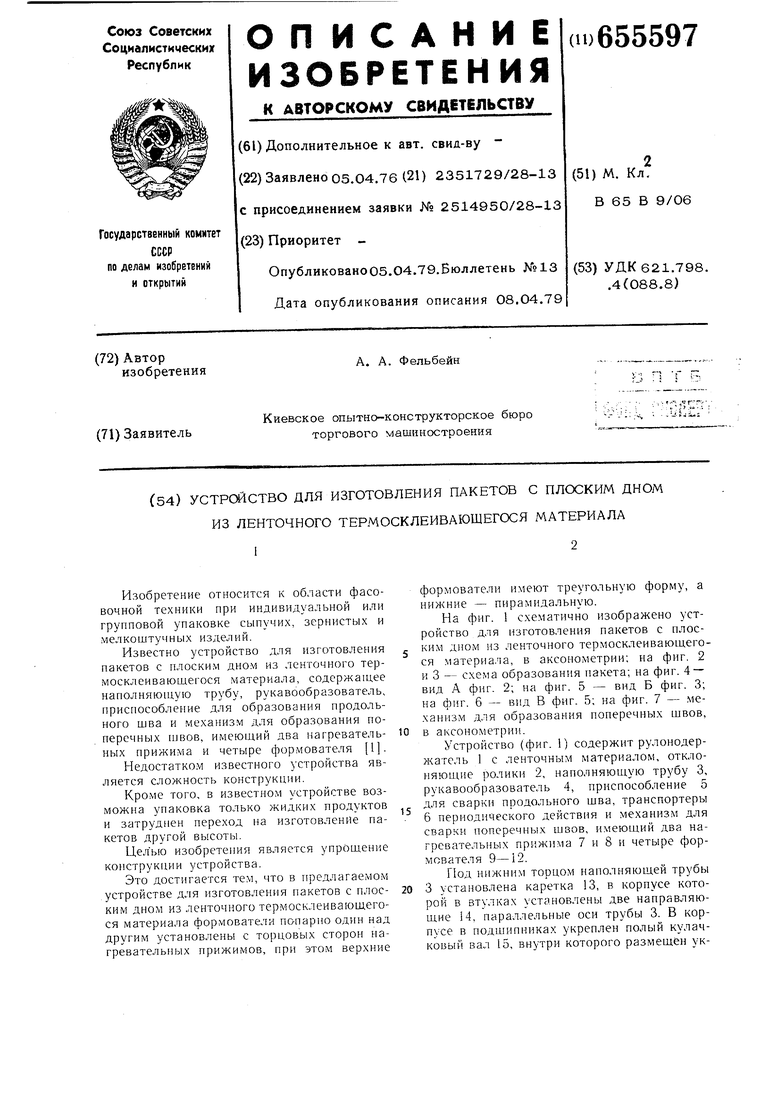

Лента термосклеиваюшегося материала сматывается с рулонодержателя 1, проходит через отклоняющие ролики 2 и сворачивается в рукав вокруг наполняющей трубы 3 с помощью рукавообразователя 4.

На-ревательный элемент приспособления 5 сваривает кромки ленты, образуя непрерывный рукав. Затем транспортерами 6 осуществляется стягивание рукава с трубы 3, при этом каретка 13 находится в крайнем нижнем положении, а формователи 9-12 и нагревательные прижимы 7 и 8 - в разведенном состоянии. Рукав с образованным Б предыдущем цикле дном проходит между ними.

После прекращения стягивания рукава включается приводной вал 17, который кулачком 18 через ролик 19 перемещает каретку по вертикальным направляющим к нижнему торцу трубы 3.

Одновременно от приводного вала 17 через коническую передачу приводится во вращение кулачковый вал 15, который через кулачок 20, ролик 21 и штангу 22 перемещает

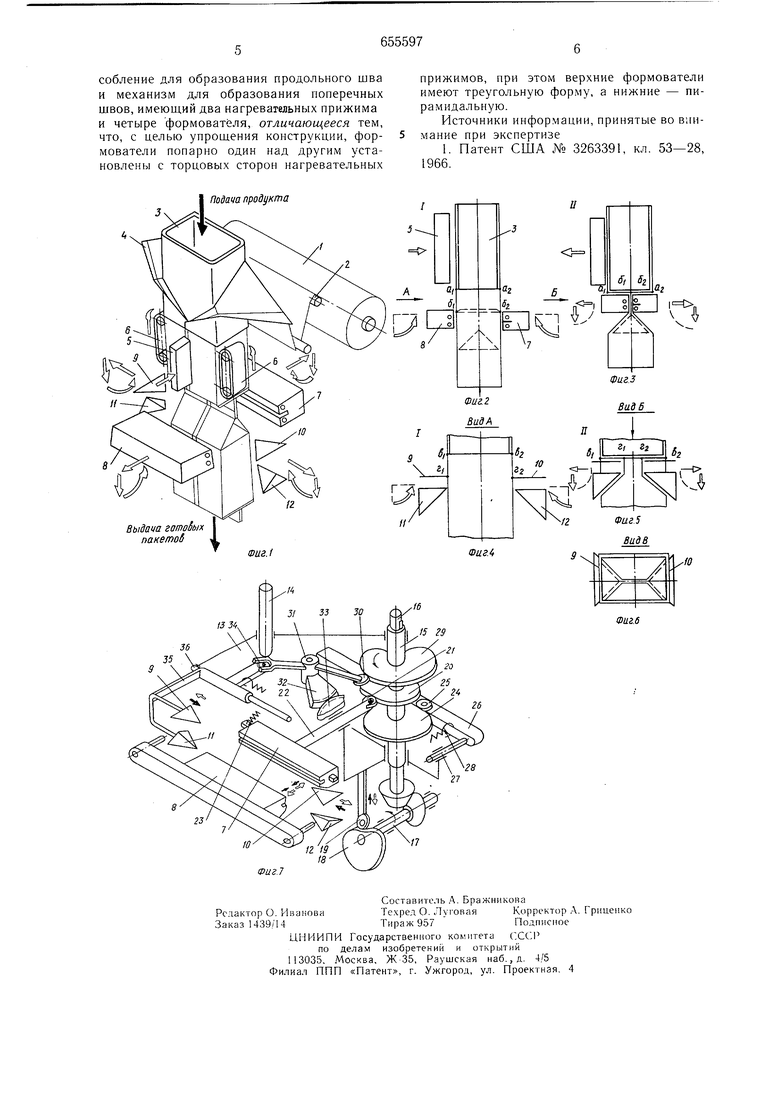

прижим 7, а через кулачок 24, ролик 25 траверсы 26 и штанги 27 - прижим 8 навстречу один другому. Одновременно от кулачка 29 вала 15 через ролик 30, качающиеся рычаги и ролик 34 начинают сближаться по направляющей 36 формователи 9-12, при этом на стенки рукава воздействуют нагревательные ггрижимы 7 и 8 и формирователи 9-12, которые, сближаясь одновременно с подъемом каретки, перемещаются относительно нижнего торца трубы 3 из положения

Iв положение II (фиг. 2-6). В результате сближения формователей боковые стенки рукава вдавливаются внутрь, подгибаясь в верхней части на 90° вокруг нижнего торца трубы 3, а в нижней - вокруг продукта, находящегося в пакете. Одновременно лицевая и задняя стенки рукава подгибаются прижимами 7 и 8 вокруг нижнего торца трубы 3 и формователей 9 и 10, образуя дно следующего пакета, и вокруг формователей

IIи 12 и продукта в пакете, образуя горловину предыдущего пакета. Формователи и утюги, воздействующие на стенки рукава, перемещают его участки ai6i и азба (фиг. 2) В1Г) и вггг (фиг. 4) на 90° до упора в торец трубы (фиг. 3, 5).

Траектория перемещения фор.мователей и утюгов соответствует закону перемещения точек б| и бг (фиг. 2 и 3) и ri и гг (фиг. 4 и 6) при повороте указанных участков стенок рукава относительно нижнего торца трубы 3, что обеспечивается соответствующими профилями кулачков 18, 20, 24 и 29 (фиг. 7).

При этом при образовании дна и горловины пакетов линии сгиба упаковочного материала определяются конфигурацией формователей.

При полном сближении и выстое прижимов 7 и 8 производится сварка поперечных швов, т. е. образование дна и горловины пакетов, а нож перерезает рукав между щвами и отделяет запечатанный пакет от дна следующего пакета.

Затем под действием пружины утюги и формователи расходятся, после чего каретка опускается.

Далее цикл повторяется.

Предлагаемое устройство для изготовления пакетов с плоски.м дном из ленточного термосклеивающегося материала по сравнению с известным решением той же задачи проще по своей конструкции за счет уменьшения высоты и позволяет снизить динамические нагрузки при его работе.

Формула изобретения

Устройство для изготовления пакетов с плоским дном из ленточного термосклеивающегося материала, содержащее наполняющую трубу, рукавообразователь, приспо

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАСОВОЧНО-УПАКОВОЧНАЯ МАШИНА | 1998 |

|

RU2132294C1 |

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| УПАКОВОЧНАЯ МАШИНА | 2006 |

|

RU2318708C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯШТУЧНЫМИ ПРЕДМЕТАМИ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ЛЕНТОЧНОГО ТЕРМОСКЛЕИВАЮЩЕГОСЯМАТЕРИАЛА | 1972 |

|

SU424768A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1996 |

|

RU2096279C1 |

| Устройство для изготовления наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1981 |

|

SU982975A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1977 |

|

SU737302A1 |

| Устройство для изготовления,наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1981 |

|

SU971706A1 |

| Устройство для упаковки в пакеты из термосклеивающегося материала | 1975 |

|

SU602412A1 |

| УПАКОВОЧНАЯ МАШИНА | 1998 |

|

RU2131833C1 |

Авторы

Даты

1979-04-05—Публикация

1976-04-05—Подача