Целью изобретения является повышеиле качества шихты.

Поставленная цель досми-.Цтся тем, что на каждые чет1)1ре бункера д.ч.я KCXMKVIOIIUIXся компонентов установ.ген один бункер для еынучих комнонентов, причем бункер для комкук)ни1хся комгкякмггов снабжен схемой электродинамического торможения, нодключенной между автоматическими весами и нриводом. Питатель бункера для комкуюшихся комнонентов может быть барабанным, а нитатель бункера для С1)1нучих материалов может быть вынолиеи в виде трубы с новоротной заслонкой.

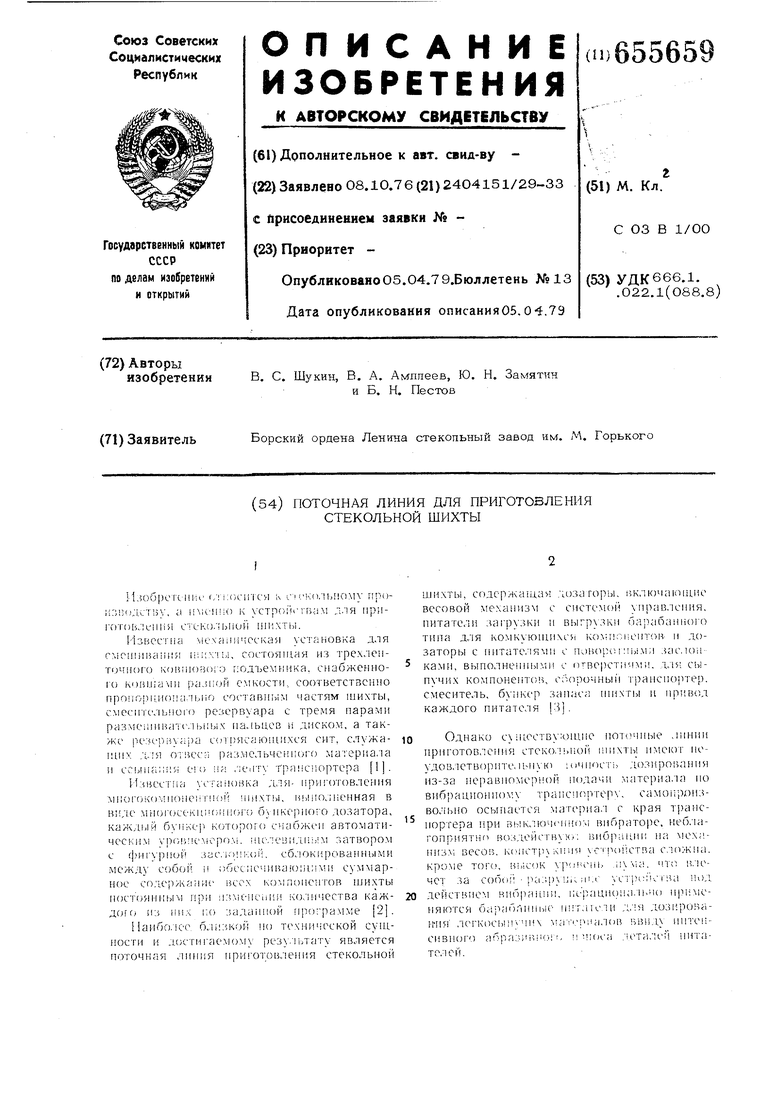

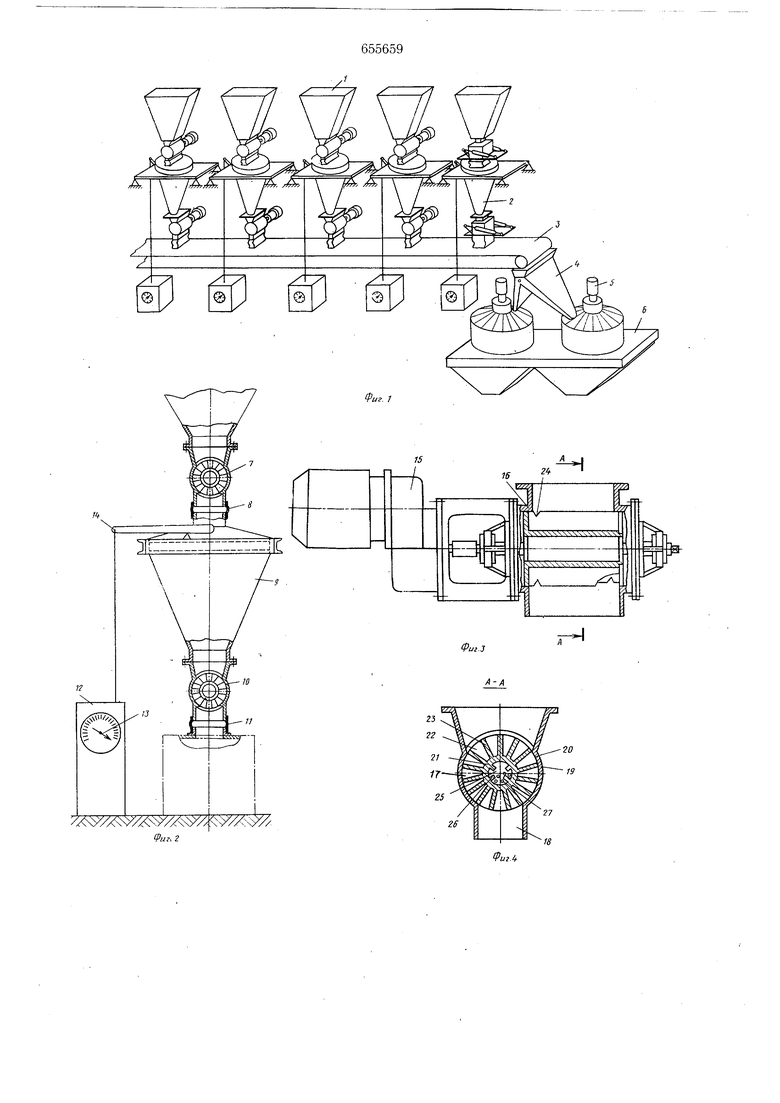

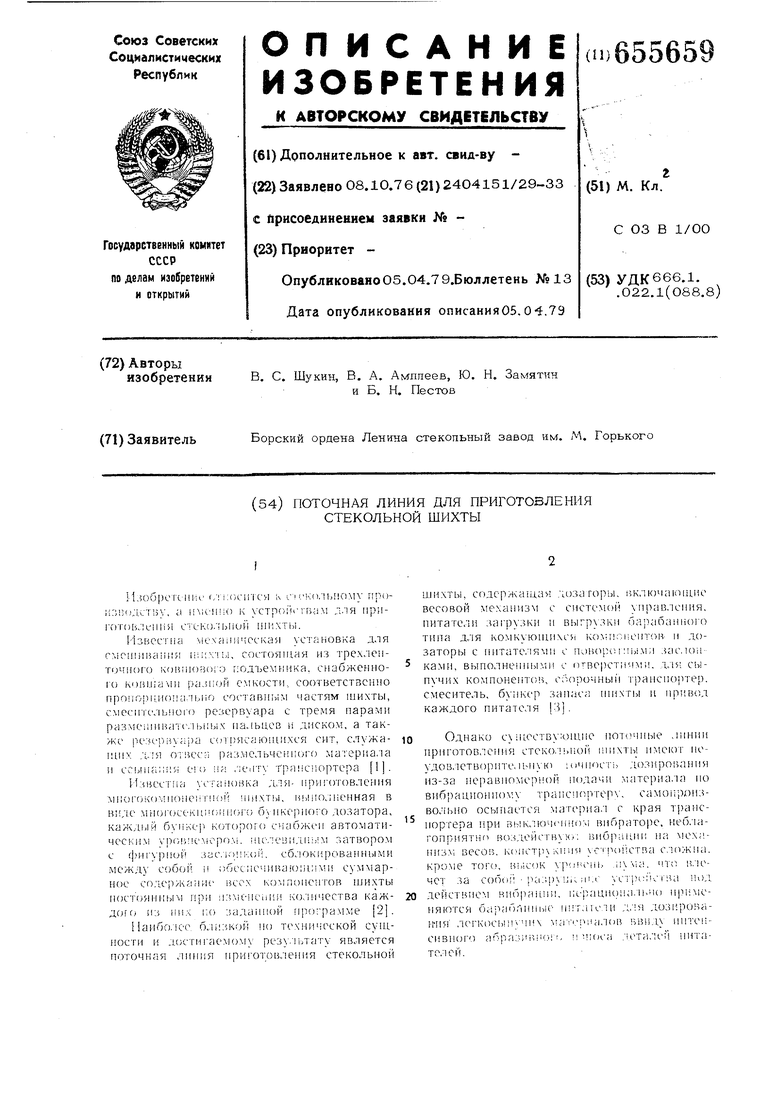

На- фиг. 1 ноказана схема ноточной линии для приготовления стекольной Н1ихты; на фиг. 2 - бункер комкующихся комнононтов; на фнг. 3 барабанный питатель ; на фиг. 4 - разрез А А фиг. 3; на фиг. 5 бункер сыпучих комнонентов; на фиг. 6 - система э.:1ектродн11ампческого торможения.

Поточная лниия нриготовлеьн1я стекольной шихты содержит бункеры 1 для комкуюндихся компонентов, бункеры 2 для сыпучих комнонеьггов; сборочный транснортер 3; рукавный перек.иочатель 4; смесители 5 шихты; бункер 6 занаса шихты.

Бункер для комку1рн1,ихся компонентов содержит последовательно соединенные барабанный нитате.чь 7 загрузки, эластичный рукав 8, доза гор 9, бараба. питатель 10 выгрузки, эластичный рукав II, весы 12, стрелка 13 которых через механизм весов и рычажную систему 14 кинематически связана с дозатором 9.

Барабанный питател1 содержит привод 15, корпус 16 с загрузочной частью 17, выгрузочной частью 18, рабочей полостью 19 и холостой нолостью 20, в которой установлен с возможностью вращения барабан 21 с ячейками 22, имеюшими емкость, пе нревышаюшую но объемному весу материала допускаемую ногрешность весов, и образованными лонастями 23, на которых в шахматном порядке выполнены пазы 24, полость 25, разделенная перегородками 26 на сообш.аюш,иеся секторы, в которые насыпаны металлические шарики 27, предотврашающие налипание материала на лопасти 23.

Бункер сыпучих компонентов содержит эластичный рукав 28, соединяюпдий дозатор с трубой 29 нитателя 30 загрузки, в корпусе 31 которого установлены гтоворотная заслонка 32 с калиброванным отверстием 33 досыпки, шарнирно соединенная с пневмоцилиндром 34, и поворотная заслонка 35, шарнирно соединенная с пневмоцилиндром 36. С питателем загрузки через эластичный рукав 37 последовательно соединен дозатор 38, с которым последовательно соединена труба 39 питателя 40 выгрузки, в корпусе 41 которого смонтированы поворотная заслонка 42 с калиброванным отверстием 43

досыпки, шарнирно соединенная с пневмоцилиидром 44, и новоротная заслонка 45, iJia)iiHpiio соединенная с пневмоцилиндром 46. С питателем 40 выгрузки через эластичный )укав 47 последовательно соединено приемное устройство 48 сборочного транспортера. Устройство содержит также весы 49, стрелка 50 которых че|)ез механизм весов и рычажную систему 5 кинематически связана с дозатором 38.

Система электродинамического торможения барабанным читателем представляет собой трехфазный тиристорный пускатель, выполпеншзгй по схеме с встречно-параллельным включением тириеторов в двух фазах двигателя.

Схема электродинамического торможения бункера для комкуюпшхся компонентов представляет чувствительный элемент 52 весов в виде индукционной обмотки, нодключенной через логическую часть схемы

53 управления и усилитель 54 па вход трехфазного тиристорного нускателя 55 но схеме с встрД чно-параллельным включением тиристоров в двух фазах двигателя.

Управление тиристорами осуществляется контактами герметизированных реле Р 56 и Р57:Р56 - в рабоче.м режиме; Р 57 - в режиме торможения.

Для зап1иты тиристоров Т58-Т65 и D66-D 73 от перенапряжения во время пуска и останова двигателя включены цегюч0 ки R74--R77 и С78-С81.

Поточная ЛИ1ШЯ работает с.чедуюшим образом.

По команде схемы управления включаются дозаторы 9 загрузки бункеров I ком5 кующихся компонентов, а в бункерах 2 сыпучих материалов пневмонилиндры 34 и 36 новорачивают заслонки 32 и 35. Происходит грубая загрузка дозаторов 9 и 38. Увеличение веса дозаторов через рычажную систему фиксируется вееами, стрелка которых неремещается от нулевого деления на циферблате к делению заданного веса. В конце загрузки дозатора 38 пневмоцилиндр 34 поворачивает заслонку 32с калиброванным отверстием 33 в обратном направлении, труба 29 закрывается заслонкой 32, и материал продолжает сыпаться через калиброванное отверстие 33 досыпки с меньшим сечением по сравнению с сечением трубы 29. Происходит точная досыпка материала в дозатор

д 38. При подходе стрелки весов к делению заданного веса пневмоцилиндр 36 поворачивает заслонку 35 в обратно.м направлении, и она закрывает калиброванное отверстие 33 досыпки. У барабанного питателя 7 за-грузки при подходе сТрелки весов к делению заданного веса затормаживается электродвигатель привода противовключением, обеспечивая перебег барабана не более чем на одну ячейку 22, за счет чего достигаетсяточность огвеса. На этом загрузка весовых бункеров закапчивается.

По команде схемы управленпя вк.чючаются барабанные питатели 10 выгрузки бункеров 1 для комкуюшихся комноиентов, а в бупкер 2 для сыиучпх комнопептов пневмоцилиндры 44 и 46 поворачивают заслонки 42 и 45, в результате чего открывается труба 39 питателя 40 выгрузки. Проис.ходит грубая выгрузка материалов нз дозаторов 9 и 38 на движуп1уюся ленту сборочного транспортера 3, а вследствие уменьп1ения веса материалов в весовых бункерах через рычажную систему и механизм весов стрелка весов неремеп1ается от де.1е1П1я заданного веса к нулевому. В конце ньирузкп пневмоцилиндр 44 11оворачи1 ает заслонку 42 с калиброванным отверстием д(хьпп и в обра1иом направлении, при этом материал сыплется через отверстие 43 доеьп1ки меньп1его сечения но сравнению с сечением трубы 39. Таким образом происходит точная досыгн а материала. При нодходе стрелкн к нулевому делению пневмоцилиндр 46 поворачивает заслонку в обратном направлении п закрывает калиброваппое отдерстие 43. В бупкере комкуюп1ихся компонентов электродвигатель барабапиого питателя 10 выгрузки при нодходе стрелки весов к пулевому делению затормаживается иротивовключепием, обеспечивая неребег барабана не более чем на одну ячейку 22. На этом выгрузка материалов из весовых бункеров на движущуюся ленту сборочного транспортера заканчивается. Со сборочного транс.портера 3 отвеИ1енные материалы посредством рукавпого переключателя 4 ссыпаются в один из смесителей 5 HHixTiji, где происходит смеи ивание материалов. Из смесителей ип1хта транспортирующими механизмами ио.аается в бункер 6 запаса 1иихты. На этом цикл работы ноточной .чинпи заканчивается

Конструкция предлагаемой поточной линии обеспечивает но сравнению с другими линиями высокую точность дозирования материалов за счет точной доеынкп, отсутствия самопроизвольного ссыпаиия и вредного влияния вибрации на механизм весов. Линия бесшумна в работе, надежна в управлепии, проста по конструкции. Кроме того-, улучшаются условия труда благодаря значительному уменьшению запыленности производетвеиных иоменхений.

Формула изобретения

10

1.Поточная линия для ириготовлепия стекольной шихты, содержащая бункеры для комкуюшихся и сыпучих компонентов., спабжен1п 1е дозаторами и питателями с приводами и автоматическими весами, подключенными к бесконтактной системе унравления, сборочный транспортер и бункер запаса ninxты, отличающаяся тем, что, с це.чью повыП1ения качества ннхты, на каждые чегыре бункера для комку1он 1ихся компонентов последовательно установлен один бункер для сынучих компонентов, причем каждый бункер для комкующихся компонентов снабжен схемой электродинамического торможения, подключенной между автоматическими вееами п приводом.

2.Г1оточпая лиипя по и. i, от.тчающаяся тем, что 1штате.1ь бункера для комкмощнхся компонентов выно.1не1-1 барабанпь 1.

3.Поточная ,1ин11Я но ни. 1 и 2. отличающаяся тем, что нитатель бункера .тля сынучих материалов вынолнен л виде с поворотной заслонкой.

Источ пп%и информащп, прппяты.е во вшь манне при экспертизе 1- Авторское свидетельство № 9399, кл. С 03 В 1/00. 1927.

2.Авторское свидетельство СССР АО 122588, кл. С 03 В 1/00, 1958.

3.Орлов С. П. Дозируюг11,ие устройства. ., «Ма1нгиз. 1960, с. 49-50, 122 -i27.

188-189.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2085522C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2028979C1 |

| СПОСОБ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2085521C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1996 |

|

RU2117641C1 |

| Система управления поточной линией для приготовления стекольной шихты | 1985 |

|

SU1276624A2 |

| Устройство для дозирования сыпучих компонентов стекольной шихты | 1991 |

|

SU1791401A1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 2009 |

|

RU2402476C1 |

| Система управления поточной линией приготовления стекольной шихты | 1976 |

|

SU607787A1 |

| Весовой дозатор дискретного действия | 1972 |

|

SU626360A1 |

| Система управления поточной линией для приготовления стекольной шихты | 1983 |

|

SU1168517A1 |

Авторы

Даты

1979-04-05—Публикация

1976-10-08—Подача