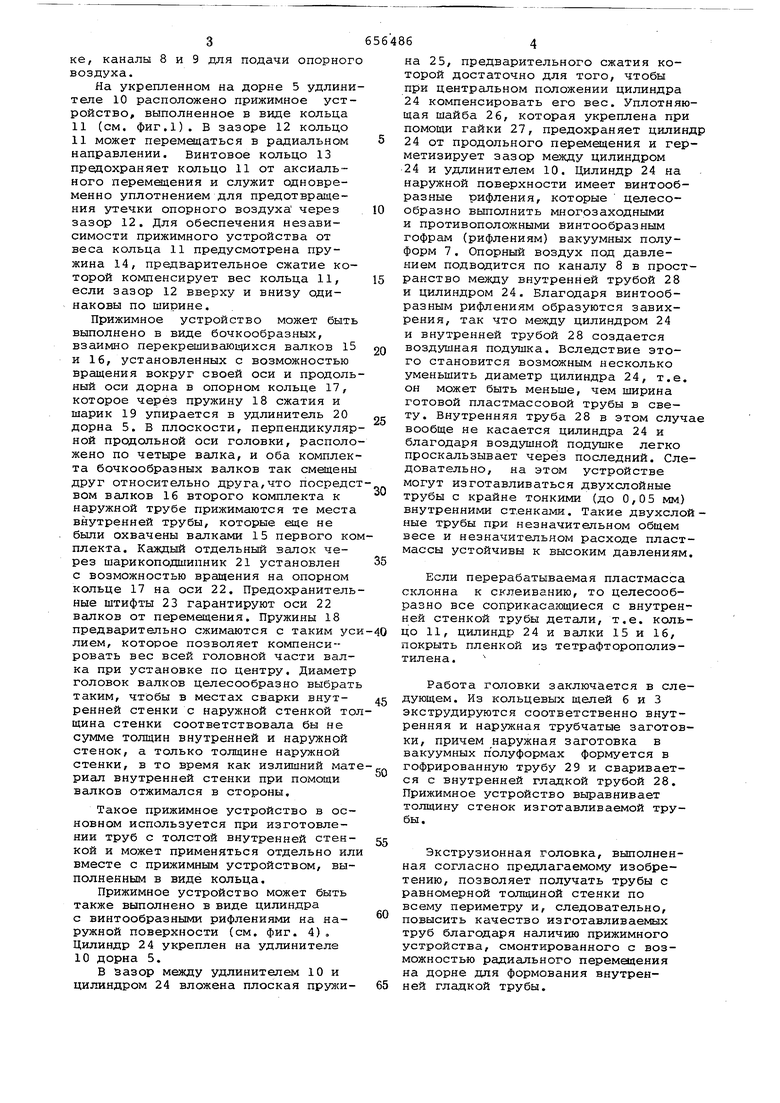

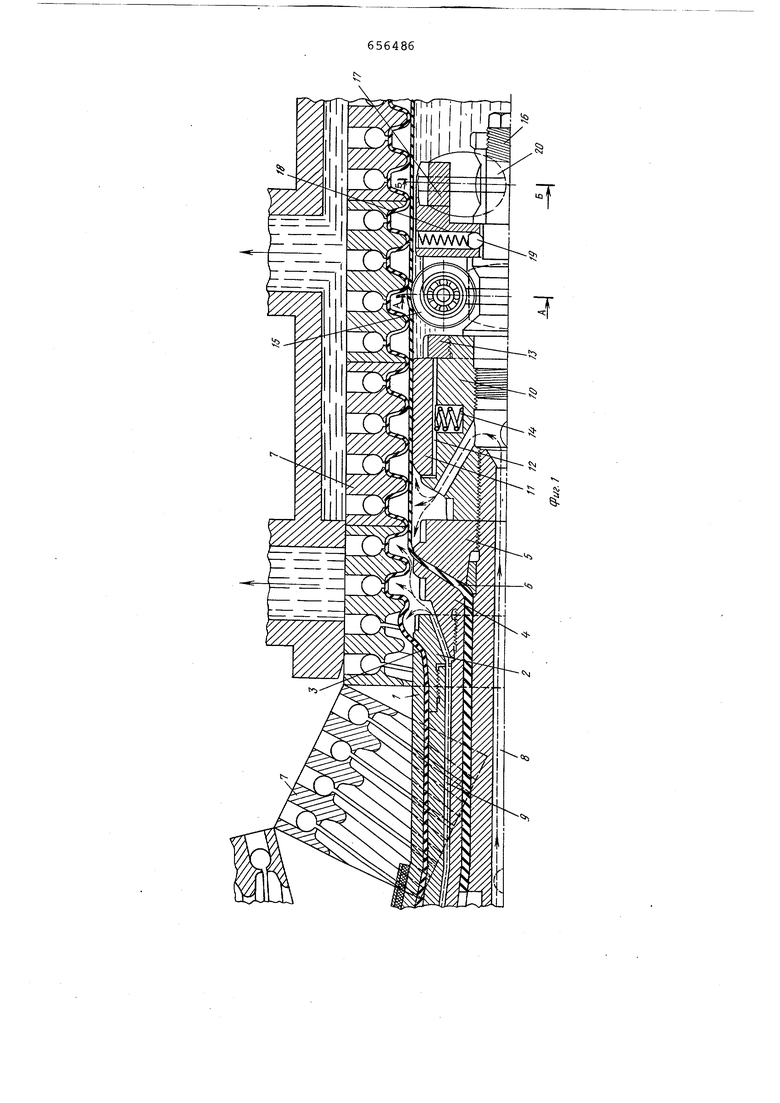

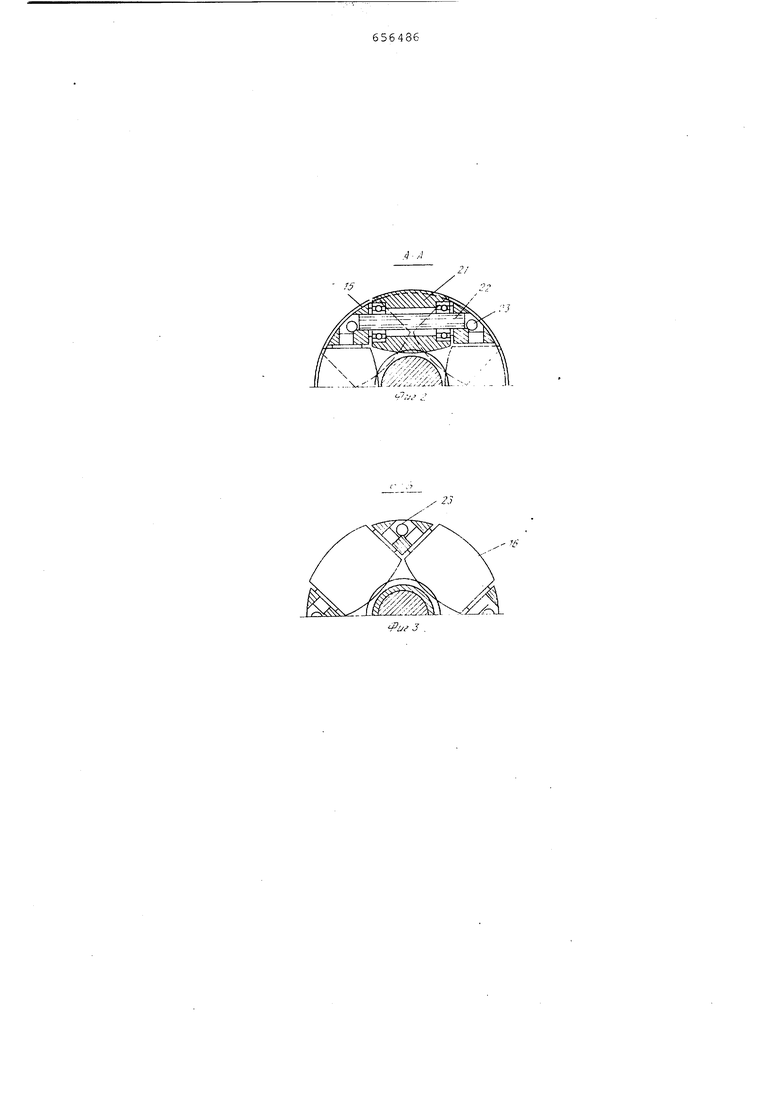

ке, каналы 8 и 9 для подачи опорног воздуха. На укрепленном на дорне 5 удлини теле 10 расположено прижимное устройство, выполненное в виде кольца 11 (см. фиг.1). В зазоре 12 кольцо 11 может перемодаться в радиальном направлении. Винтовое кольцо 13 предохраняет кольцо 11 от аксиального перемещения и служит одновременно уплотнением для предотвращения утечки опорного воздуха через зазор 12, Для обеспечения независимости прижимного устройства от веса кольца 11 предусмотрена пружина 14, предварительное сжатие которой компенсирует вес кольца 11, если зазор 12 вверху и внизу одинаковы по ширине. Прижимное устройство может быт выполнено в виде бочкообразных, взаимно перекрещивающихся валков 15 и 16, установленных с возможностью вращения вокруг своей оси и продоль ный оси дорна в опорном кольце 17, которое через пружину 18 сжатия и шарик 19 упирается в удлинитель 20 дорна 5. В плоскости, перпендикуляр ной продольной оси головки, располо жено по четыре валка, и оба комплек та бочкообразных валков так смещены друг относительно друга,что посредс вом валков 16 второго комплекта к наружной трубе прижимаются те мест внутренней трубы, которые еще не были охвачены валками 15 первого к плекта. Каждый отдельный валок через шарикоподшипник 21 установлен с возможностью вращения на опорном кольце 17 на оси 22. Предохранител ные штифты 23 гарантируют оси 22 валков от перемещения. Пружины 18 предварительно сжимаются с таким у лием, которое позволяет компенсировать вес всей головной части вал ка при установке по центру. Диамет головок валков целесообразно выбрат таким, чтобы в местах сварки внутренней стенки с наружной стенкой т щина стенки соответствовала бы не сумме толщин внутренней и наружной стенок, а только толщине наружной стенки, в то время как излишний ма риал внутренней стенки при помощи валков отжимался в стороны. Такое прижимное устройство в ос новном используется при изготовлении труб с толстой внутренней стен кой и может применяться отдельно и вместе с прижимньом устройством, вы полненным в виде кольца. Прижимное устройство может быть также выполнено в виде цилиндра с винтообразными рифлениями на наружной поверхности (см. фиг. 4) . Цилиндр 24 укреплен на удлинителе 10 дорна 5. В зазор между удлинителем 10 и цилиндром 24 вложена плоская пруяси на 25, предварительного сжатия которой достаточно для того, чтобы при центральном положении цилиндра 24 компенсировать его вес. Уплотняющая шайба 26, которая укреплена при помощи гайки 27, предохраняет цилиндр 24 от продольного перемещения и герметизирует зазор между цилиндром 24 и удлинителем 10. Цилиндр 24 на наружной поверхности имеет винтообразные рифления, которые целесообразно выполнить многозаходными и противоположными винтообразным гофрам (рифлениям) вакуумных полуформ 7. Опорный воздух под давлением подводится по каналу 8 в пространство между внутренней трубой 28 и цилиндром 24. Благодаря винтообразным рифлениям образуются завихрения, так что между цилиндром 24 и внутренней трубой 28 создается воздушная подушка. Вследствие этого становится возможным несколько уменьшить диаметр цилиндра 24, т.е. он может быть меньше, чем ширина готовой пластмассовой трубы в свету. Внутренняя труба 28 в этом случае вообще не касается цилиндра 24 и благодаря воздушной подушке легко проскальзывает через последний. Следовательно, на этом устройстве могут изготавливаться двухслойные трубы с крайне тонкими (до 0,05 мм) внутренними стенками. Такие двухслойные трубы при незначительном общем весе и незначительном расходе пластмассы устойчивы к высоким давлениям. Если перерабатываемая пластмасса склонна к склеиванию, то целесообразно все соприкасающиеся с внутренней стенкой трубы детали, т.е. кольцо 11, цилиндр 24 и валки 15 и 16, покрыть пленкой из тетрафторополиэтилена. Работа головки заключается в следующем. Из кольцевых щелей 6 и 3 экструдируются соответственно внутренняя и наружная трубчатые заготовки, причем наружная заготовка в вакуумных полуформах формуется в гофрированную трубу 29 и сваривается с внутренней гладкой трубой 28. Прижимное устройство выравнивает толщину стенок изготавливаемой трубы. Экструзионная головка, выполненная согласно предлагаемому изобретению, позволяет получать трубы с равномерной толщиной стенки по всему периметру и, следовательно, повысить качество изготавливаемых труб благодаря наличию прижимного устройства, смонтированного с возможностью радиального перемещения на дорне для формования внутренней гладкой трубы. Формула изобретения 1.Экструзионная головка для из товления двухслойных полимерных тр по патенту СССР № 320983, отличающаяся тем,что, с целью повьоиения качества изготавливаемых труб,она снабжена прижимным устройством, смонтированным, с возможностью радиального перемещения на дорне для формования внутренней гладкой трубы. 2.Головка ПОП.1, отлича щ а я с я тем, что прижимное уст ройство подпружинено в радиальном направлении. 3.Головка по ПП.1-2, о т л ичающаяся тем, что прижимно устройство выполнено в виде кольца. 4.Головка по по.1-2, о т л ичающаяс я тем, что прижимное устройство выполнено в виде цилиндра с винтообразными рифлениями на наружной поверхности. 5.Головка по пп.1-2, о т л ича. ющаяся тем, что прижимное устройство выполнено в виде бочкообразных, взаимно перекрещивающихся валков, установленных с возможностью вращения вокруг своей оси и продольной оси дорна. Источники информации, принятые во внимание при экспертизе 1. Патент СССР № 320983, кл. В 29 Г) 23/04, 1968.

is

из f

Авторы

Даты

1979-04-05—Публикация

1975-03-13—Подача