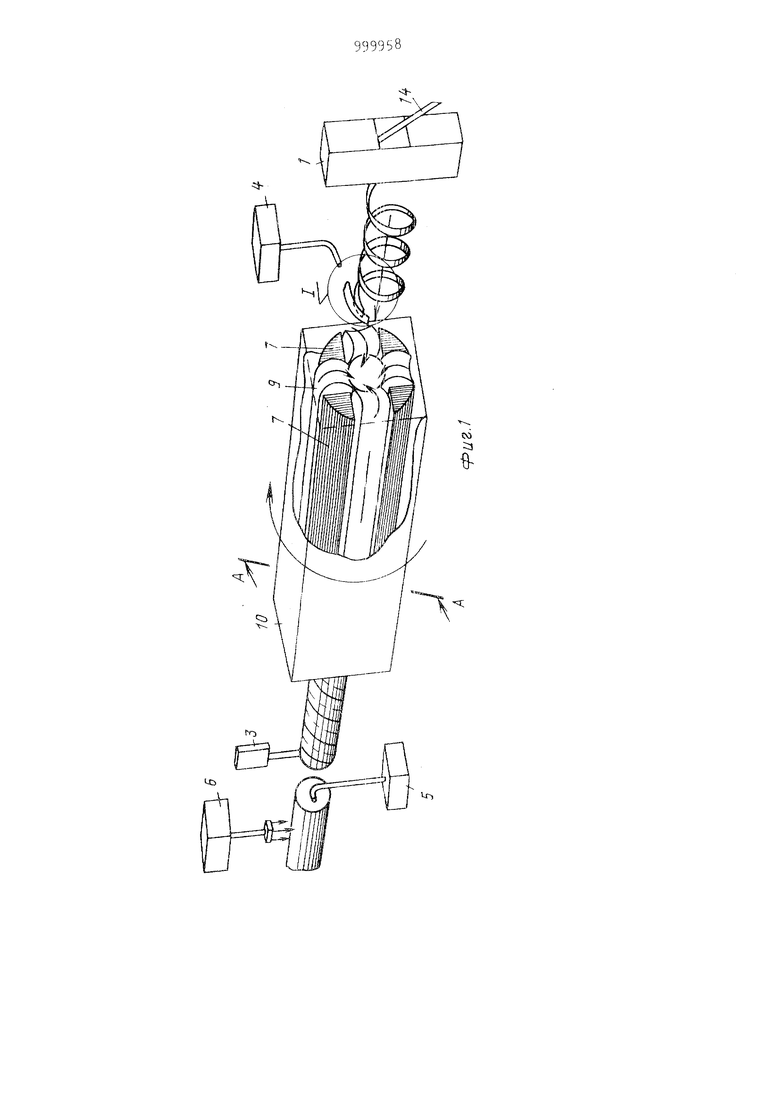

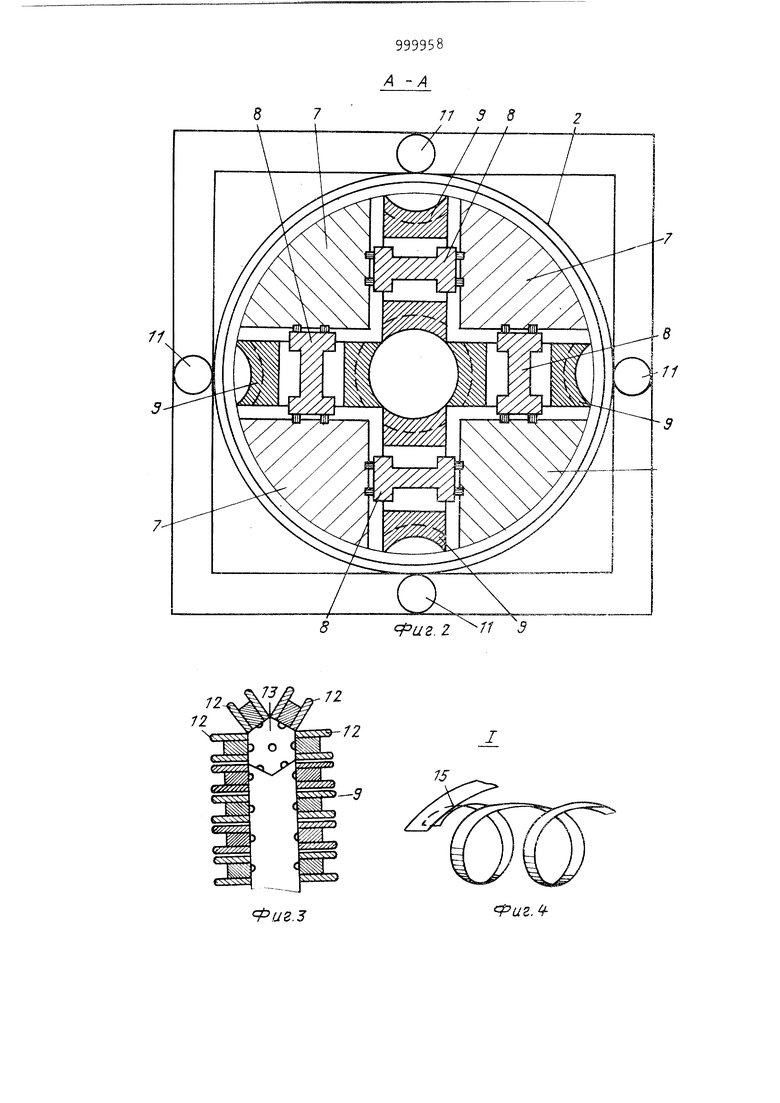

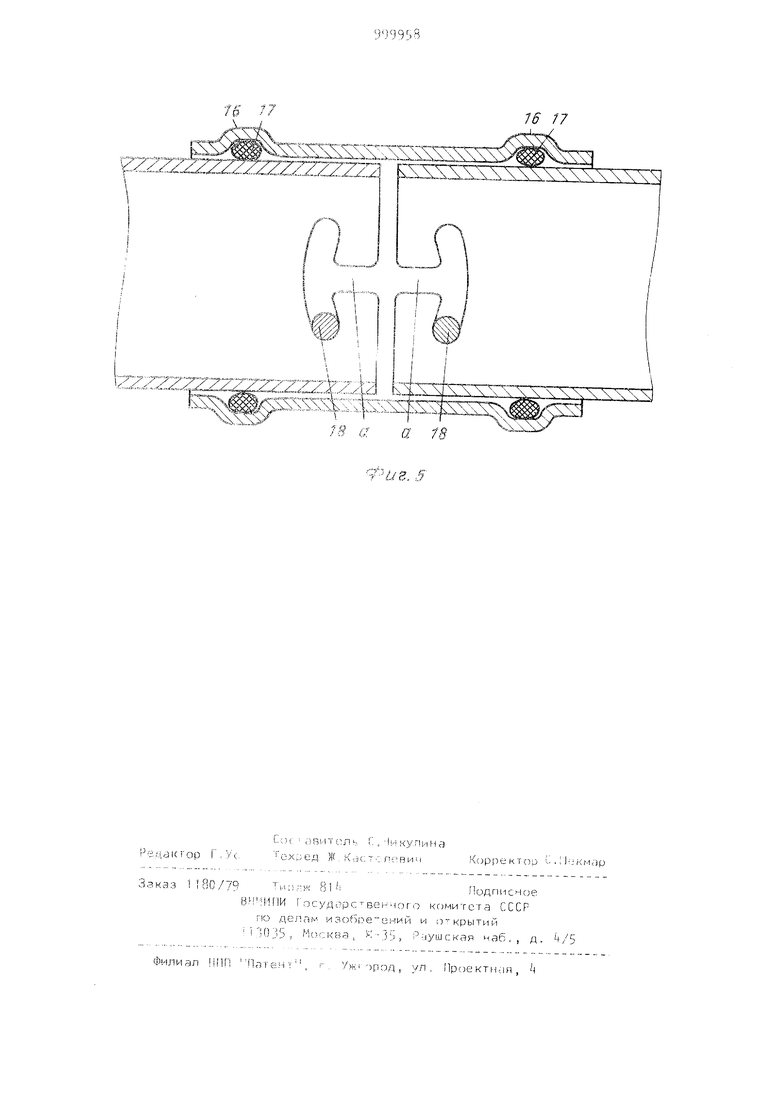

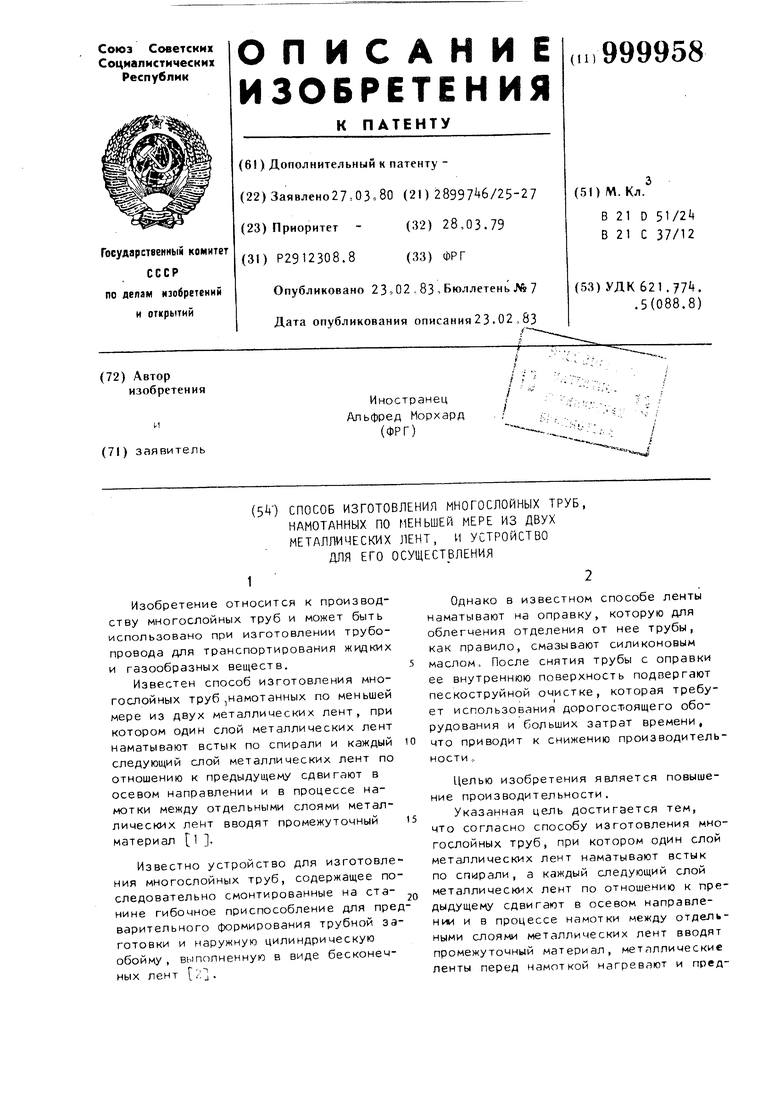

3У варительно изгибают по радиус.;/ криви ны, COOT вет ст ву ощеиу кривизне труб, промежуточный материал вводят между внутренним и наружным слоями металли ческих лент, R качестг}е про-межуточно го материала используют синтетическу смолу, в процессе формирования трубы ее внутреннюю поверхность покрывают синтетической смолой k производят окОНчательчую активацию всех слоев синтетической смолы. При этом в качестве синтетической смолы используют термореактинмую пла массу. Устройство для и 3 гот (паления м.ного слоимых труб,содержащее последователь но смонтированные ча станине гибочно приспособленное для предварительного формирования трубной заготовки и нг.рукную цилиндри tiecKybO -обойму ,, Р.ЬИТОЛненную в виде бесконечных лен , л снабженным гремя распылителям/i , один из которых размещен между гибочным приспособлением и нару|:-:ной цилиндрической обоймюй, а два других - за наружной ципиндрииескстй обоймой по ходу перемещений гсубы,, наружная цилиндрическая обойме снабжена секторами, связанными с бесконе ными лентами, и установлена с в- змсои ностью вращения относител1зно гобст венной оси Кром.е того, бесконечные полнень п виде постоянных укрепленных на гибкой nojiocc: Ча фиг. иеображено устро1 стгк) для изготовления многослойнь х труб; на фиг. 2 - разрез Л-А на фиг, 1; iia фиг. 3 конструктивное выполнение бесконечной ленты; на фиг, ч узел I на фиг 1 ;. на фиг 5 - узел с(,1единения дзух концов труб Устройство для изготовления мнюгослойных труб содержит последовател но установленные гибочнс;е прис.пособлеиие 1j наружную цилиндрическую обой му 2, фрезерное приспособление 3 и распылители. -6. Распылитель для подачи синтетической смолы меиду слоя ми трубы размещен между гибочным уст ройством и наружной цилиндрической обоймой.. Распылитель 5 для подачи си тетической смолы на внутреннюю поверх ность трубы и распылитель 6 для пода синтетической смолы на наружну-ю поверхность трубы размещены за Фрезерным устройством. Наружная цилиндрическая обойма вьг полнена в виде четырех секторов 7. соед.1Н ;нн1ьг ; между собой помощи элемег-тов 8, и размещенных между секторами f .-ее к-)Г;.)И:г-1х .пгнт 9, и установлена в прямоугольном корпусе: 10 )и (1;)м(:1ЩИ роликов 11 с воз можнс;стью относительно собc-f венной (}си , Каждая бесконечная лента состоит из отдельных звеньев 2 л виде постоянных магнитов и связана с поворотной звездочкой 13. -оружн;|я цилиндрииеская обойма раЗг-ieuieHа в пpямc yгольном корпусе ТО, призодится RO вращение относительно собс веннс.й оси с почмощью одинаково н;;П;5 -)вленчых л одновременнг} приНОдимых во BpauieH e роликов 11 Одновременно чстыре (;есконеинэ1х ленты водя т-ся1 в дви ке-1ие тдк, что происходи-г- равномерное перемещение в осевом н;аправлени1 цилиндри. чески х образованных у(г,;мянутыми беско еч1 ыми лентами В отверстие этой наружной ;)бмймь: движуи1ейся как в радиальнс)м, так .- з ч севом направления):, вводятся паг зегые и гк догреTbie : : -ф ,41.- трубы мСТ а Л ЛИ че С ки е ген-Мз --i . гамлывають -lo меношей мере ЛВС -:U-: РЛЛМ-iCCK-X ЛО---Ы ВС-ГЫК л :.: {ме ;1счи1-м одна по оть-ошению к другой причем (.п/р а;м; мая намотка ,х1:дит путем наружной обоймы и т ран с р:) вки мам;С т с)н нс)й труоь: ь:ерез iKj- j-е;-;Чюю с ;омощью циокулирующих бе сксзмс 4Hbix лент Таким образом. -реГ)уt;- ся никакого относи ;.-:льно|-(; движсг-ия наматываемой трубы ,: обой,1Ы; причем всякое не(ела-г-ельное сое ал ьзывание или сдви-; металлических лент- между собой во время намотки, дoi-ioл iитeльнo предот:1оащаются зве-тьями 12 бесконечных лент. выпог:г-еннь1х в виде постоянных larHi-i т ов При -laMOTKC;, смещсннь:. одна по отношению к другс;й, металлических лент, эни образую между C(..(J:v клин 15, в который в избпггке ндг-ыляется синтетическая смола При / альнейшем врацении и за-тя г-и аании ео внутреннюю .збойму металлические ленты тлотно -триж маю-ся одна к другой и благодаря избытку CMixTDi предупреждается об:.-) а 3 с; в а н и с i т у з ь р е и г- р о м е ж у т о ч н о м слое Выступащий , через стыковые :ивы : бразованной трубы, излишний материал, вна-але представляет собой о;ир .элеобразчь Й валик ч а вну- ренней поверхнос-ги тоуСк;, удаляе;-и 1й механическим пус. Лат ем i-a конце трубы

фрезеруют фигурные пазь а и сразу же производят напыление порошка синтетической смолы на ее внутреннюю поверхность .

Промежуточный слой , который должен склеить обе металлические ленты между собой и напыленный слой внутренней поверхности образованной трубы, тут же во время процесса намотки, подвергаются первому отвердению синтетической смолы, путем подвода тепла,

После этого покрывают наружную поверхность трубы синтетической смолой и производят окончательную актива-15

цию.

В качестве синтетической смолы используют термореактивную пластмассу.

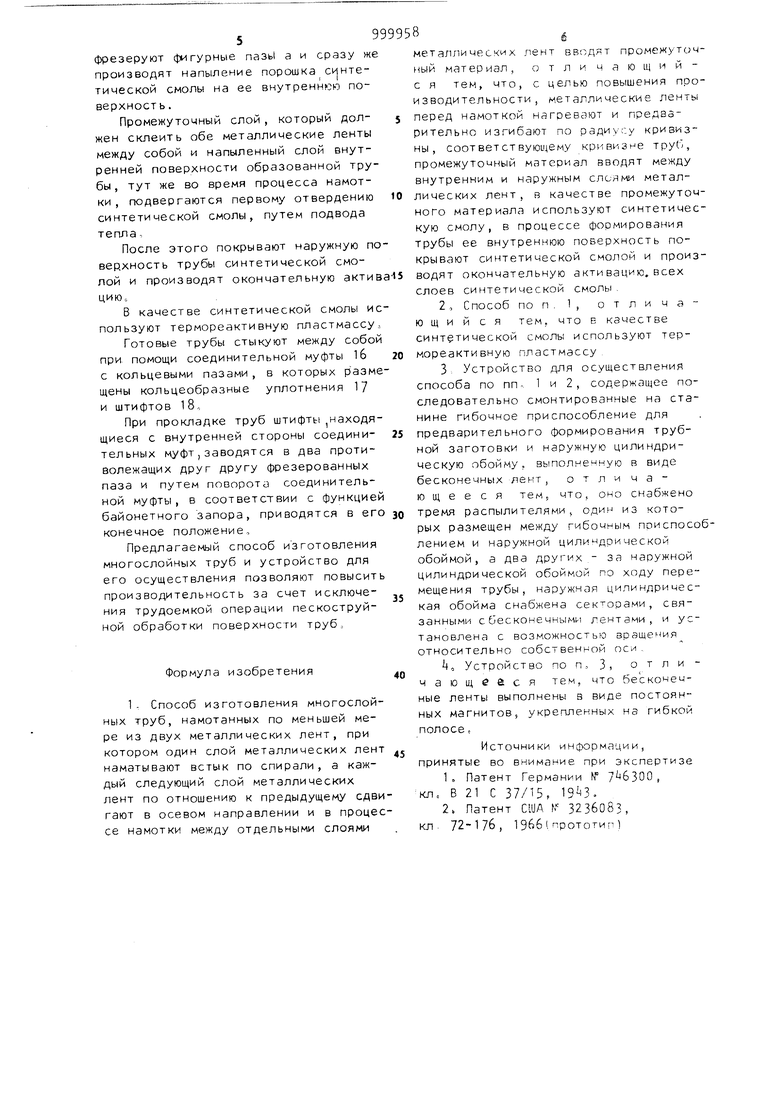

Готовые трубы стыкуют между собой при помощи соединительной муфты 16 с кольцевыми пазами , в которых размещены кольцеобразные уплотнения 17 и штифтов 18,

При прокладке труб штифты ,находящиеся с внутренней стороны соединительных муфт I заводятся в два противолежащих друг другу фрезерованных паза и путем поворота соединительной муфты, в соответствии с функцией байонетного запора, приводятся в его зо конечное положение. Предлагаемый способ изготовления многослойных труб и устройство для его осуществления позволяют повысить производительность за счет исключения трудоемкой операции пескоструйной обработки поверхности труб. Формула изобретения 1- Способ изготовления многослойных труб, намотанных по меньшей мере из двух металлических лент, при котором один слой металлических лент наматывают встык по спирали, а каждый следующий слой металлических лент по отношению к предыдущему сдви гают в осевом направлении и в процес се намотки между отдельными слоями

металлических лент вводят промежуточный материал, о тли ч а ю щ и и с я тем, что, с целью повышения производительности, металлические ленты перед намоткой нагревают и предварительно изгибают по радиу;:у кривизны, соответствующему кp визнe тру(, промежуточный материал вводят между внутренним и наружным слоями металлических лент, в качестве промежуточного материала используют синтетическую смолу, в процессе формирования трубы ее внутреннюю поверхность покрывают синтетической смолой и произслоев синтетической смолы

2,Способ по п , 1 , отличающийся тем. что в качестве синтетической смолы используют термореактивную пластмассу

3.Устройство для осуществления способа по ПП-, 1 и 2, содержащее последовательно смонтированные на станине гибочное приспособление для предварительного формирования трубной заготовки и наружную цилиндрическую обойму, выполненную в виде бесконечных лент, отличающее с я тем, что. оно снабжено водят окончательную акти вацию. всех тремя распылителями, один из которых размещен между гибочным приспособлением и наружной цилиндрической обоймой, а два других - за наружной цилиндрической обоймой по ходу перемещения трубы, наружная цилиндрическая обойма снабжена секторами, связанными с бесконечныгми лентами, и установлена с возможностььэ вращения относительно собственной оси. 0 Устройство по п, 3, о т л и чающееся тем, что бесконечные ленты выполнены в виде постоянных магнитов, укрепленных на гибкой полосе, Источники информации, принятые во внимание при экспертизе 1. Патент Германии № , кл В 21 С 37/15, . 2 Патент США If 323б083, кл 72-176; 19661 прототип 1

8 А А 77 Э / I

рцг.2 Я Э 8 I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных труб | 1978 |

|

SU774728A1 |

| Способ изготовления слоистого материала | 1975 |

|

SU772476A3 |

| Рабочий орган машины для разделки кальмаров на тушку | 1991 |

|

SU1836026A3 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| Способ изготовления мембранного модуля | 1977 |

|

SU965451A1 |

| ИЗОЛЯЦИОННАЯ СИСТЕМА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2746507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Подкладка для формирования обратной стороны шва при одностроронней сварке плавлением | 1977 |

|

SU732141A1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| Устройство для вырубки деталей из полосового и ленточного материала | 1978 |

|

SU770827A1 |

72

I

Фиг.з

иг. .рд™у«™™5 --..,,р. ..jL,jf,.. 1. iZxiZ 16 ..L.,

Фиг. 5 17 ... iS3Lx:3Exs32 x : Г ( ..iJii-x: а 18

Авторы

Даты

1983-02-23—Публикация

1980-03-27—Подача