I

Изобретение относится к сахарной промыи ленности, а именно к способу выделения сахарозы из пены устройства для осветления, полученной в ходе проведения процесса очистки сахаросодержаш.его раствора.

Ближайшим но техническому решению к предложенному является способ выделения сахара из пены, образующейся при фосфатационно-флотационной очистке сахаросодержащего раствора, предусматривающий диспергирование пены в обессахаривающей воде, введение анионного органического полимерного флоккулянта в дисперсию, флотацию пены и разделение полученных таким образом очищенного разбавленного раствора сахара и флоккулированной пены 1.

Недостатком известного способа является то, что в пене остается приблизительно 2вес.% сахара от исходного количества.

Цель изобретения заключается в повышении эффективности процесса выделения сахара из пены.

Для этого в предложенном способе указанные выще приемы осуществляют многократно, по крайней мере, дважды, при противоточном перемещении обессахаривающей

воды и пены. Диспергирование пены в обессахаривающей воде осуществляют при перемешивании и скорости врапхепия мещалки от 2500 до 3600 об/мин в течение 2- 10 мин. Часть смеси непрерывно выводят

со стадии диспергирования, подвергают аэраЦ1 и сжатым воздухом в количестве 1-5°/о по объему и возвращают вновь на стадию диспергирования. Соотношения скорости этой рециркулируемой смеси на стадию диспергирования к скорости пены, поступаюнхей

на диспергирование, составляет от I до 10. Флотацию пены осупгествляют в ламинарных условиях при ReO-2500.

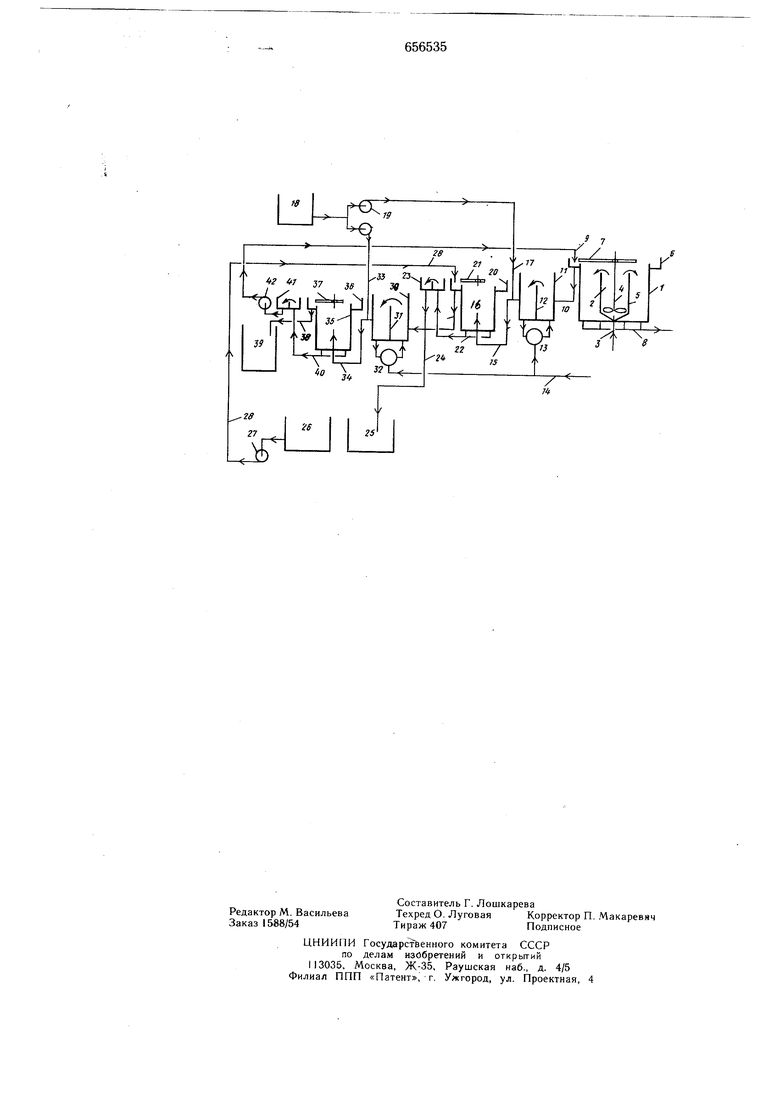

Предложенный способ поясняется технологической схемой, изображенной на чертеже.

Способ заключается в следующем. В осветлительный аппарат 1 типа «T.4LO, включающий в себя центральную флоккуляторную камеру 2, подают в точке 3 аэрированный фосфатированный клеровочный

раствор. По мере повышения уровня этого раствора во флоккуляторной камере 2 его подвергают осторожному перемешиванию с помощью мешалки 4, что позволяет хлопьЯМ увеличиваться в размерах. Далее этот растврр поступает в сепараторную камеру 5, которая охватывает флоккулярную камеру 2. В сепараторной камере хлопья поднимаются в верхний слой жидкости в виде пены, которая сбрасывается за счет выталкивания в кольцевой лоток 6, окружающий верхнюю часть этой камеоы. посредством медленно вращающегося ножа 7 для удаления пены. Осветленный раствор сахара удаляют из нижней части сепараторной камеры по патрубку 8 для отвода жидкости. Пена осветлительного аппарата в лотке 6 подвергается разбавлению сладкой водой, подаваемой по патрубку 9, после чего ее направляют по трубопроводу 10 в первый пеносмесительный резервуар 11, который снабжен перегородкой 12, разделяющей резервуар на две секции. В смесительном резервуаре хлопья в пене разбиваются, пена равномерно диспергируется в обессахариваю щей воде. Диспергирование осуществляют при перемешивании и скорости вращения мещалки от 2500 до 3600 об/мин в течение 2-10 мин. Часть с.меси непрерывно выводят со стадии диспергирования, подвергают аэрации сжатым воздухом в количестве 1-5% по объему с помощью аэратора 13, к которому сжатый воздух поступает по магистральному трубопроводу 14, и затем возвращают вновь на стадию диспергирования. Соотнощение скорости этой рециркулируемой смеси на стадию диспергирования к скорости пены поступающей на диспергирование составляет от 1 до 10. Процесс диспергирования следует проводить при температуре от 50 до 90°С, предпочтительно 70°С. Обычно по истечении промежутка времени пребывания от 2 до 10 мин аэрированную смесь направляют из смесительного резервуара 11 по трубопроводу 15 в первый осветлительный аппарат 16 для пены. По мере истечения этой смеси из смесительного резервуара в нее дозируют по патрубку 17 раствор а|Нионного органического полимерного флоккулянта. Этот раствор подают из напорного резервуара 18 с помощью дозирующих насосов 19. После завершения ступени диспергирования и аэрации в аэрированную смесь добавляют анионный органический полимерный флоккулянт. Такие полимерные флоккулянты сами по себе хорошо известны. Наиболее приемлемыми являются высокомолекулярные анионоактивные полиакриламидные флоккуляционные агенты (то есть продукты, молекулярный вес которых равен, по меньшей мере, 1000000), особенно такие, молекулы которых содержат до 20 мол. % звеньев акриловой кислоты или акрилата натрия, например продукты, которые поставляются на рынок под торговым наименованием «TALOFLOTE. На каждой стадии экстракции предпочтительно использовать от 0,1 до 5,0 вес. ч. предпочтительно от 0,5 до 2,0 вес. ч., флоккулянта на каждь1е 1000000 вес.ч. твердого клеровочного сахара, подаваемого на рафинирование. Способ введения полимерного флоккулянта в аэрируемую смесь может оказать существенное влияние на эффективность после-, дующих ступеней. Так, например, флоккулянт желательно использовать в форме разбавленного водного раствора, концентрация которого находится в интервале от 0,25 до 5,0 предпочтительно от 0,5 до 2,0 г/л, поскольку высокая степень разбавления полимерных молекул позволяет лучше использовать полную активность флоккулянта. Флоккулянтный раствор не следует подвергать интенсивной механической обработке, которая способна вызвать разрыв полимерных молекул. Вместо этого с целью растворить полимер можно использовать поток воздушных пузырьков или лопастную мешалку, скорость вращения которой не должна превышать 200 об/мин. Раствор флоккулянта необходимо подвергнуть «старению в течение нескольких часов перед применением. Однако продолжительность такой операции не должна превышать приблизительно 3 дня, поскольку в противном случае могут иметь место гидролиз и измельчение молекул полимера; обычно продолжительность старения от 2 до 3 час оказывается достаточной. Удовлетворительное распределение полимерного флоккулянта в аэрируемой смеси также имеет значение. Хорошее распределение флоккулянта не может быть достигнуто путем простого дозирования этого компонента в определенный объем смеси, хотя интенсивное перемешивание, в частности наблюдаемое в некоторых магистральных смесителях или при пропускании смеси через центробежный насос, также оказывается неудовлетворительным. Таким образом, хотя хорошее распределение является желательным, было установлено, что полностью гомогенное смешение нежелательно, поскольку в соответствии с теоретическим положением при слишком тщательном перемешивании молекулы флоккулянта теряются в массе растущих хлопьев и теряют дальнейшую способность удерживать вместе взвешенные твердые частицы с образованием более крупных хлопьев. Степень распределения молекул флоккулянта в смеси зависит от интенсивности и продолжительности перемешивания. Так, например, удовлетворительная степень распределения достигается при степени турбулентности, которая соответствует критериям Рейнольдса в интервале от 7000 до 70000 при концентрации сахара 20° Брикса и в пределах от 14000 до 140000 при концентрации сахара ниже 5° Брикса.

На практике также удовлетворительное распределение может быть достигнуто путем дозировки флоккулянта через дозирующий насос в аэрируемую смесь, движущуюся с линейной скоростью от 30 до 300 см/сек, предпочтительно приблизительно 150 см/сек, в патрубке с соответствующим диаметром отверстия, однако столь же удовлетворительную или хорошую степень распределения можно также достичь другими путями, в частности путем пропускания раствора по патрубку, который один или несколько раз изогнут под прямыми углами.

Подающий трубопровод 15 для осветлительного аппарата 16 образует на своем пути прямоугольные изгибы, число которых обеспечивает достижение необходимой степени турбулентности смеси для равномерного распределения в ней флоккуляционного раствора.

В первом осветлительном аппарате 16 для пены эта пена флотируется в верхнюю часть в ламинарных условиях при Re О- 2500 и сталкивается в кольцевой лоток 20 посредством медленно вращающегося ножа 21 для удаления Пены. Осветленную сладкую воду отводят из нижней части первого осветлительного аппарата для пены по выпускному патрубку 22, после чего ее направляют через камеру регулирования уровня 23 и по трубопроводу 24 в резервуар сладкой воды 25, откуда ее возвращают в процесс по мере необходимости.

Пена в лотке 20 первого осветлительного аппарата для пены разбавляется водой из резервуара 26 для конденсата, подаваемой с помощью насоса 27 по патрубку 28. Далее разбавленную пену подают по патрубку 29 во второй пеносмесительный резервуар 30, который снабжен перегородкой 31. В резервуаре 30 пену подвергают обработке точно таким же образом, как и в пеносмесительном резервуаре 26, одновременно диспергируя и аэрируя смесь с помощью аэратора 32, в который сжатый воздух подают по линии 14.

При удалении из второго пеносмесительного резервуара, что происходит обычно также по истечении промежутка времени пребывания равного 2-10 мин, в аэрированную смесь дозируют раствор органического полимерного флоккулянта, подаваемого по патрубку 33, в который этот раствор поступает из напорного резервуара 18 для раствора флоккулянта посредством дозирующего насоса, после чего смесь подается по патрубку 34, который образует на своем пути прямоугольные изгибы, во второй осветлительный аппарат 35 для пены.

Во втором осветлительном аппарате для пены пена поднимается в верхнюю часть и сталкивается в кольцевой лоток 36 посредством медленно вращающегося ножа 37 для

удаления пены. Из лотка 36 теперь уже обессахаренную пену отводят по патрубку 38 в резервуар 39 для пены с целью возможного сброса в отход.

Осветлительную сладкую воду отводят из нижней части второго осветлительного аппарата 35 для пены по выпускаемому патрубку 40 и подают через камеру для регулирования уровня 41 в насос 42, из которого ее возвращают по патрубку 9 в кольцевой лоток 6 главного осветлительного аппарата

1 с целью разбавить пену, подаваемую в первый пеносмесительный резервуар.

На практике число стадий диспергирования и степень разбавления пены на каждой стадии зависят от конкретных условий

и требований конкретной установки для рафинирования, в особенности приемлемого уровня потерь сахара, количества и качества доступной обессахаривающей воды, а также количества и качества сладкой воды, которая оказывается пригодной для возврата в процесс, например, для возврата в клеровочный котел. Обычно вполне достаточно двух стадий диспергирования с относительно высокой степенью разбавления, однако в некоторых случаях необходимо осуществлять

три стадии диспергирования с пониженной степенью разбавления. Ниже приведены типичные технологические данные, которые иллюстрируют возможность выбора рабочих условий, которые соответствуют различным условиям и требованиям, предъявляемым к процессу рафинирования.

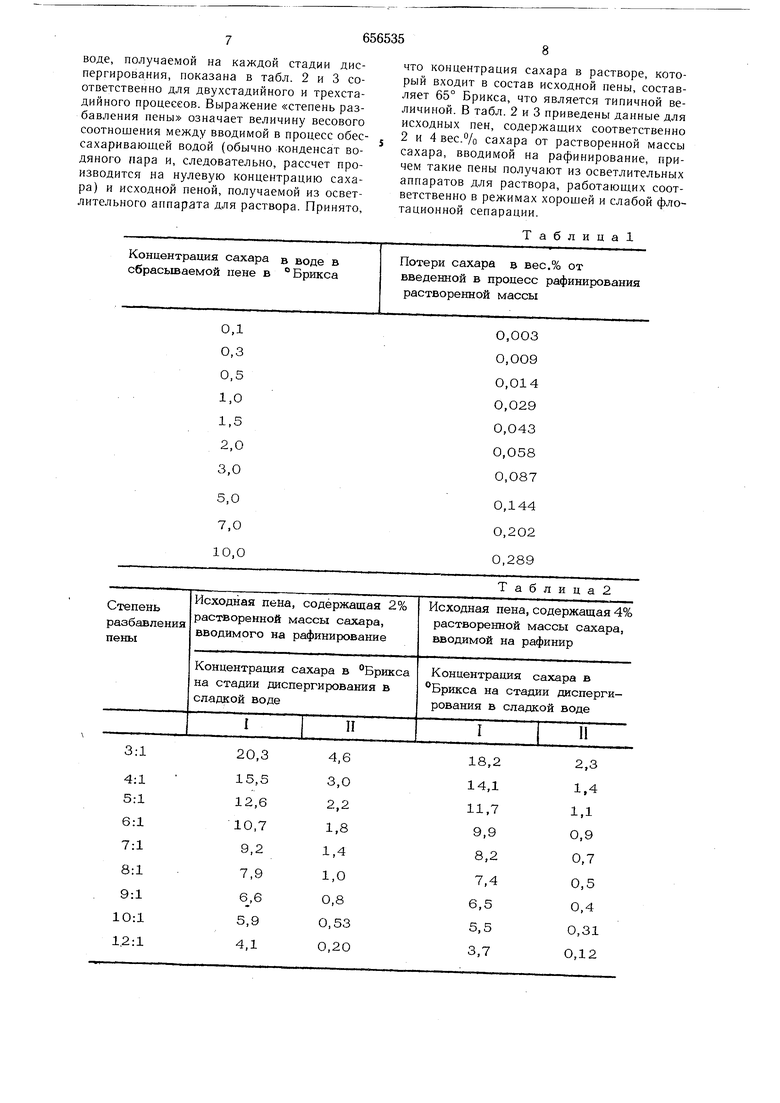

В табл. 1 показано изменение потерь сахара, выраженных в процентах от введенной- в процесс рафинирования расплавленной массы с изменением концентрации сахара в воде, присутствующей в обессахаренной пене, которую удаляют из последней стадии процесса. Соверщенно очевидно, что это то же самое, что и концентрация сахара в осветленной сладкой воде, отводимой с этой стадии, которую возвращают в процесс для использования в качестве сладкой воды на предыдущей стадии диспергирования. Эти данные основаны на результатах процесса, в котором расход массы растворенного сахара составляет 10 т/ч (что соответствует 220 т/день готового рафинированного сахара), содержание пятиокиси фосфора составляет 0,03% от количества растворенной массы, объемный расход конечной пены, сбрасываемой в отход, содержание воды, в которой равно 75%, составляет в среднем 385 л/ч. Представленные величины потерь не зависят от содержания сахара в исходной пене, полученной из основного осветлительного аппарата, и объемного количества используемой обессахаривающей воды.

Взаимосвязь между степенью разбавления пены и концентрацией сахара в сладкой

воде, получаемой на каждой стадии диспергирования, показана в табл. 2 и 3 соответственно для двухстадийного и трехстадийного процессов. Выражение «степень разбавления пены означает величину весового соотношения между вводимой в процесс обессахаривающей водой (обычно конденсат водяного пара и, следовательно, рассчет производится на нулевую концентрацию сахара) и исходной пеной, получаемой из осветлительного аппарата для раствора. Принято,

что концентрация сахара в растворе, который входит в состав исходной пены, составляет 65° Брикса, что является типичной величиной. В табл. 2 и 3 приведены данные для исходных пен, содержащих соответственно 2 и 4 вес.% сахара от растворенной массы сахара, вводимой на рафинирование, причем такие пены получают из осветлительных аппаратов для раствора, работающих соответственно в режимах хорощей и слабой флотационной сепарации.

Таблица В качестве примера возможности использования вышеприведенных данных на практике необходимо предположить, что максимально допустимая потеря сахара в конкретном процессе рафинирования составляет 0,04 вес.% от общей массы растворенного сахара. Из табл. 1 видно, что концентрация сахара в воде, направляемой в отход пены и, следовательно, сладкой воды, отводимой из конечной стадии экстракции, не должна превышать 1,5° Брикса. Из табл. 2 видно, что в случае, когда исТрехстадийный процесс обессахариванкя

ТаблицаЗ ходная пена содержит 4 вес.% от начального веса направляемой на рафинирования растворенной массы сахара, заданной потери сахара можно достичь путем осуществления двухстадийного процесса обессахаривания при рабочей степени разбавления пены, равной приблизительно 4:1. В табл. 3 показано, что той же заданной степени можно достичь путем осуществления трехстадийного процесса обессахаривания при степени разбавления пены, равной приблизительно 3:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения взвешенных твердых частиц из водного раствора | 1972 |

|

SU528039A3 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2000 |

|

RU2260056C2 |

| Способ получения хлорированных производных сахара | 1989 |

|

SU1836375A3 |

| Способ кристаллизации сахаросодержащего раствора | 1975 |

|

SU618054A3 |

| Способ получения 6-сложных эфиров сахарозы | 1987 |

|

SU1639430A3 |

| Способ получения сахаролозы | 1989 |

|

SU1836376A3 |

| Способ получения производных сахарозы | 1982 |

|

SU1241996A3 |

| Способ получения фруктозилдисахаридов | 1984 |

|

SU1630617A3 |

| Способ получения изомальтулозы | 1980 |

|

SU1011056A3 |

| СПОСОБ ОБРАБОТКИ САХАРАЛОЗЫ | 1996 |

|

RU2142955C1 |

Если исходная пена содержит лишь 2 вес.%, направленной на рафинирования массы растворенного сахара, что имеет место при осуществлении усоверщенствованного вышеупомянутого фосфотационно-флотационного процесса, из данных табл. 2 можно сделать вывод, что заданной потери сахара можно достичь в ходе проведения двухстадийного процесса обессахаривания, в котором степень разбавления пены равна 7:1. Как видно из табл. 3, той же самой заданной степени можно достичь в ходе проведения трехстадийного процесса обессахаривания при степени разбавления пены, равной приблизительно 3,5:1.

В табл. 2 и 3 представлена также концентрация сахара в сладкой воде, которую

возвращают в клеровочный котел, в колонках для «стадии диспергирования 1, причем объемное количество этой сладкой можно вычислить. Таким образом, оптимальные рабочие условия могут быть выбраны для любого конкретного процесса рафинирования.

Для сравнения в табл. 4 показана взаимосвязь между величиной разбавления пены и концентрацией сахара в сладкой воде в ходе осуществления способа обессахарквания, который включает в себя лишь одну стадию экстракции (вследствие чего этот способ выходит за рамки данного изобретения), однако во все.м остальном при его осуществлении соблюдают условия осуществления способа, проиллюстрированные в табл. 2 и 3. Одностадийный способ обессахаривания Следует отметить, что концентрация сахара в сладкой воде соответствует неприемлемо большим потерям сахара. Для достижения заданной потери сахара, равной 0,04 вес.%, которая в качестве примера упомянута выше, таблицу 4 необходимо продолжить таким образом, чтобы она смогла включить степени разбавления пены, достигающие 15:1 или даже 20:1, что оказывается экономически невыгодным. Пример 1. Процесс фосфатационного рафинирования, производительность которого по массе растворенного сахара составляет 10 т/ч, проводят при концентрации пятиокиси фосфора 0,03 вес.°/о от веса растворенного сухого сахара с применением одного осветлительного аппарата для раствора типа «TALO при концентрации сахара в осветленном растворе, равной 65° Брикса и величине рН пены в интервале 7,0-7,5. Двухстадийный способ обессахаривания по предлагаемому способу осуществляют для такого рафинирования с использованием 4000 л/ч обессахаривающей воды. Количество воздуха, вводимого на каждой стадии диспергирования, рав-ю Зоб./о, причем в аэрированную смесь на каждой стадии дозируют 1,2 вес.ч. флоккуляционного агента «TALOFLOTE на каждый 1000000 вес.ч. расходуемого растворенного сухого сахара. На последней стадии получают

Таблица4 400 л/ч сбрасываемой в отход пены, в воде которой концентрация сахара не превыщала 0,2° Брикса, что соответствует потерям сахара, не превышающим 0,006 вес.% от направляемого на рафинирование растворенного сухого сахара. Концентрация сахара на первой стадии, на которой получают 3800 л/ч сладкой воды, равна 8-12° Брикса, причем эту воду возвращают в клеровочный котел. Пример 2. Процесс фосфатационного рафинирования, производительность которого по массе растворенного сахара составляет 13 т/ч, проводят при концентрации пятиокиси фосфора 0,02 вес.% от веса растворенного сухого сахара с применением двух осветлителей для раствора Уильямсона при концентрации сахара в растворе, равной 65° Брикса и величине рН пены в интервале от 6,9 до 7,1. Двухстадийный способ обессахаривания по предлагаемому способу осуществлр ют для такого рафинирования с использогзание.м 3200 л/ч обессахаривающей воды. Кюличество воздуха, вводимого на каждой стадии экстракции, равно 2 об./о, причем в, аэрированную смесь на каждой стадии дозируют 1,3 вес. ч. флоккуляционного агент a TALOFLOTE на каждый 1000000 вес. ч. расходуемого растворенного сухого сахар:а. На первой стадии экстракции получакзт 3000л/ч сладкой воды, концентрация сахара в которой была равна 10-15°Брикса, которую возвращают в клеровочный котел, а на второй стадии получают 389л/ч сбрасываемой в отход пены, концентрация сахара в воде которой не превышает 0,2° Брикса, что соответствует потерям сахара, которые не превышают 0,006 вес.% от направляемого на рафинирование растворенного сухого сахара. Пример 3. Процесс фосфатационного рафинирования, производительность которого по массе растворенного сахара составляет 36 т/ч, проводят при концентрации пятиокиси фосфора 0,02 вес.% от веса растворенного сухого сахара с применением двух осветлительных аппаратов для жидкости Балкли - Дантона при концентрации сахара в осветленном растворе, равно - 65° Брикса и величине рН пены в интервале от 6,8 до 7,2. Двухстадийный способ обессахаривания по предлагаемому способу осуществляют для такого рафинирования с использованием 8000 л/ч обессахаривающей воды. Количество воздуха, вводимого на каждой стадии, равно 3 об.% причем на каждой стадии в аэрированную смесь дозируют 1,5 вес.ч. флок куляционного агента «TALOFLOTE на каждый 1000000 вес.ч. расходуемого растворенного сухого сахара. На первой стадии получают 7200 л/ч сладкой воды, концентрация сахара в которой равна 9-14°Брикса, возвращаемой в клеровочный котел, а на второй стадии получают 1300 л/ч сбрасываемой в отход пены, концентрация сахара в воде которой не превышает 0,3° Брикса, что соответствует потерям сахара, не превышающим 0,009 вес.°/о от направляемого на рафинирование растворенного сухого сахара, Пример 4. Процесс фосфатационного рафинирования, производительность которого по массе растворенного сахара равна 75 т/ч, проводят при концентрации пятиокиси фосфора 0,02 вес.°/о от веса растворенного сухого сахара с применением двух осветлительных аппаратов типа «TALO при концентрации сахара в осветленном растворе, равной 65° Брикса и величине рН в интервале 6,8-7,1. Двухстадийный способ обессахаривания осуществляют для такого рафинирования с использованием 16000 л/ч обессахаривающей ВОДЫ на первой стадии. Количество воздуха, вводимого на каждой стадии, равно 2 об.%, причем на каждой стадии в аэрированную смесь дозируют 0,7 вес. ч. флоккуляционного агента «TALOFLOTE на каждый 1000000 вес.ч. расходуемого растворенного сухого сахара. На первой стадии получают 15000 л/ч сладкой воды, концентрация сахара в которой была равна 8-14° Брикса, возвращаемой в клеровочный котел, а на второй стадии получают 2400 л/ч сбрасываемой в отход пены, в воде которой концентрация сахара не превыщала 0,2° Брикса, что соответствует потерям сахара, не превыщающим 0,006 вес.% от направляемого на рафинирование растворенного сухого сахара. Формула изобретения Способ выделения сахара из пены, образующейся при фосфатационно-флотационной очистке сахаросодержащего раствора, предусматривающий диспергирование пены в обессахаривающей воде, введение анионного органического полимерного флоккулянта в дисперсию, флотацию пены и разделение полученных таким образом очищенного разбавленного раствора сахара и флоккулированной пены, отличающийся тем, что, с целью повыщения эффективности процесса, указанные выше приемы осуществляют многократно, по крайней мере дважды при противоточном перемещении обессахаривающей воды и пены, при этом диспергирование пены в обессахаривающей воде осуществляют при перемешивании и скорости вращения мешалки от 2500 до 3600 об/мин в течение 2-10 мин, часть смеси непрерывно выводят со стадии диспергирования, подвергают аэрации сжатым воздухом в количестве 1-5% по объему и возвращают вновь на стадию диспергирования, причем соотношение скорости этой рециркулируемой смеси на стадию диспергирования к скорости пены, поступающей на диспергирование, составляет от 1 до 10, а флотацию пены осуществляют в ламинарных условиях при Re О-2500. Источники информации, принятые во внимание при экспертизе 1. Патент Англии оЧ 1224990, кл.СбВ, 1972.

Г,

J#

-

liO

W

22/

,S

/

Jit

,28 27

Авторы

Даты

1979-04-05—Публикация

1974-05-08—Подача