Настоящее изобретение относится к получению твердой кристаллической сахаралозы, обладающей повышенной текучестью (сыпучестью) и улучшенным внешним видом.

Сахаралоза (4-хлор-4-дезокси- α D-галактопиранозил-1,6- дихлор-1,6-дидезокси- β -D- фрукто-фуранозид, известная иначе как 4,1',6'-трихлор-4, 1', 6'- тридезоксигалакто сахароза) является сильным подслащивателем, впервые описанным в патенте GB 1543167. Кристаллическая сахаралоза в виде орторомбических игл была описана в патенте GB 2065646 А. Проблема с кристаллическими материалами этого типа состоит в том, что поскольку игольчатая структура имеет тенденцию связываться друг с другом, образуя спутанную структуру, то таким образом их трудно переносить из одного контейнера в другой. Даже в лабораторных условиях под строгим контролем трудно получить свободно-текущую сахаралозу, а в условиях крупномасштабного производства проблема осложняется тем, что оборудование для последующей обработки, такое как насосы, центрифуги и сушилки, имеет тенденцию разрушать кристаллы, таким образом дополнительно ухудшая характеристики текучести (сыпучести). Таким образом, существует необходимость получить чистую сахаралозу, имеющую модифицированную структуру с повышенными характеристиками текучести (сыпучести).

Состояние потока твердых веществ обычно оценивают с точки зрения скорости потока, а также с точки зрения угла естественного откоса насыпанного материала. В работе "Bulk Solids Handling: An Introduction To Practice And Technology", C.R. Woodcock and J.S. Mason, Leonard Hill, июль 1987, стр. 31, состояние потока твердых веществ в виде частиц приблизительно классифицируется по углу естественного откоса следующим образом:

25-30o очень свободно-текучий,

30-38o свободно-текучий,

38-45o средний,

45-55o слипающийся,

свыше 55o сильно слипающийся.

Из этого видно, что свободно-текучий материал должен иметь угол естественного откоса, превышающий примерно 38o, и задачей настоящего изобретения является получить сахаралозу, имеющую угол естественного откоса обычно менее 40o, и предпочтительно в пределах 34-38o. Состояние потока (сыпучесть) твердого вещества в виде частиц может быть также непосредственно измерено с помощью воронки, в которой образец материала хронометрируют, когда он сыпется через воронку известных размеров (как описано ниже со ссылкой на примеры, а также в цит. работе "Bulk Solids Handling").

Было обнаружено, что кристаллическая сахаралоза, полученная непосредственно на стадии окончательной кристаллизации процесса синтеза, может быть обработана простой операцией с использованием стандартного оборудования для обеспечения значительно улучшенных характеристик текучести. Природа изменений, происходящих в материале, кажется относительно сложной и меняющейся. Кажется, что обработка удаляет мелкие частицы и модифицирует размеры и форму отдельных кристаллов, обеспечивая более узкое распределение частиц по размерам, и кристаллы становятся более плотными, более кубической формы. Обработанный продукт фактически может иметь больший общий размер частиц, однако не всегда. В частности, следует отметить что способ не является способом агломерации, в котором небольшие частицы слипаются друг с другом, но больше является процессом переупорядочения кристалла.

Настоящее изобретение обеспечивает способ обработки кристаллической сахаралозы с целью удаления мелких частиц и модификации размеров и формы индивидуальных кристаллов таким образом, чтобы уменьшить угол естественного откоса и повысить текучесть (сыпучесть), включающий обработку кристаллического материала в псевдоожиженном слое при температуре окружающей среды с добавлениями воды, с последующей сушкой кристаллического материала, пока он псевдоожижается. Обычно псевдоожижение достигается с помощью восходящего потока соответствующего газа-носителя, обычно воздуха. Способ можно осуществить в обычных сушильных аппаратах псевдоожиженным слоем и грануляторах, например, МР2 (фирмы "Niro Limited"), который состоит из четырех основных зон:

впускная система кондиционирования воздуха;

модульные (стандартные) контейнеры для вышеуказанных целей;

система дозировки жидкости; и

система отвода воздуха.

Воздух для сушки нагнетают с помощью вентилятора через впускной фильтр и нагревают, пропуская его над паровым теплообменником. Контроль температуры осуществляют путем смешивания горячего воздуха из теплообменника с окружающим воздухом через клапан.

Сахаралозу помещают в контейнер для продукта и псевдоожижают в потоке теплого воздуха. На псевдоожиженный слой распыляют воду, используя две форсунки для жидкости, находящиеся вверху распылителя. Таким образом модификацию и сушку продукта осуществляют в одну операцию.

Воду подают в форсунку с помощью перистальтического насоса. Откачанный воздух проходит через фильтр для предотвращения выхода продукта из рабочей камеры. Количество добавленной воды и продолжительность обработки могут изменяться в относительно широком диапазоне для обеспечения продукта с определенными свойствами. В целом, вода должна подаваться при содержании 20-50%, предпочтительно 25-40%, более предпочтительно 25-30 мас.% материала в течение периода обработки продолжительностью до 4 часов, обычно от 15 минут до 2 часов, например, от 1 до 1,5 часов, при температуре в слое, скажем, 25-35oC, например, примерно 30oC перед окончательной стадией сушки.

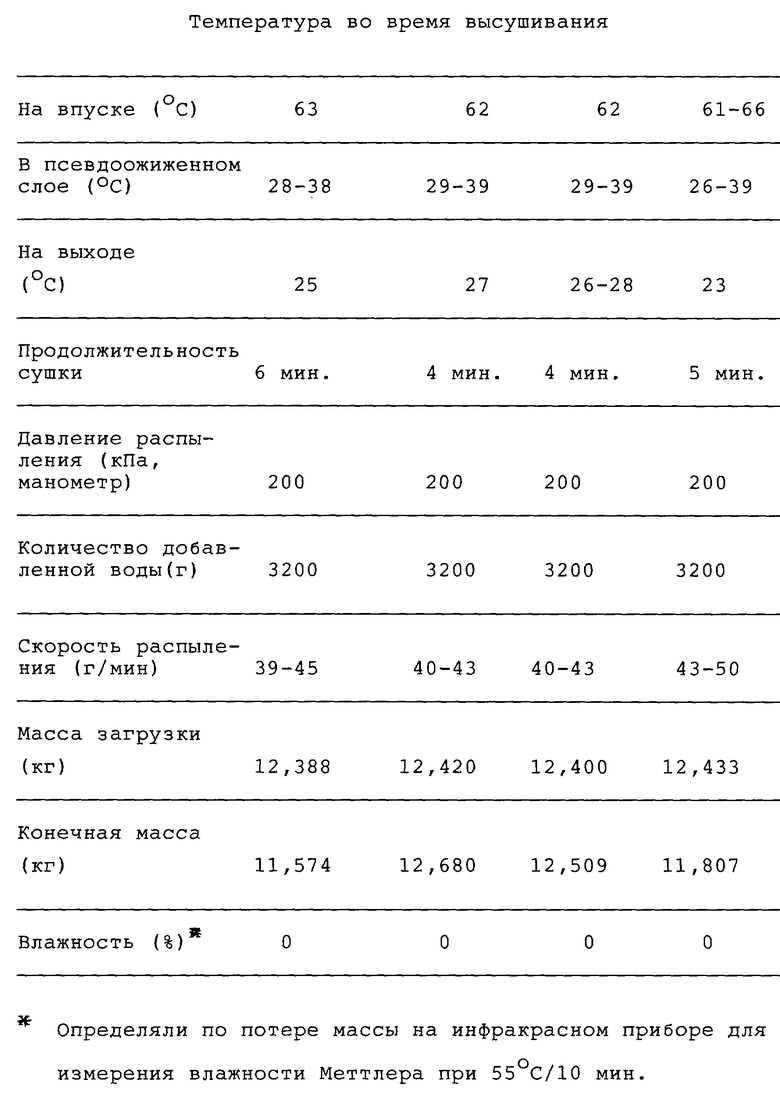

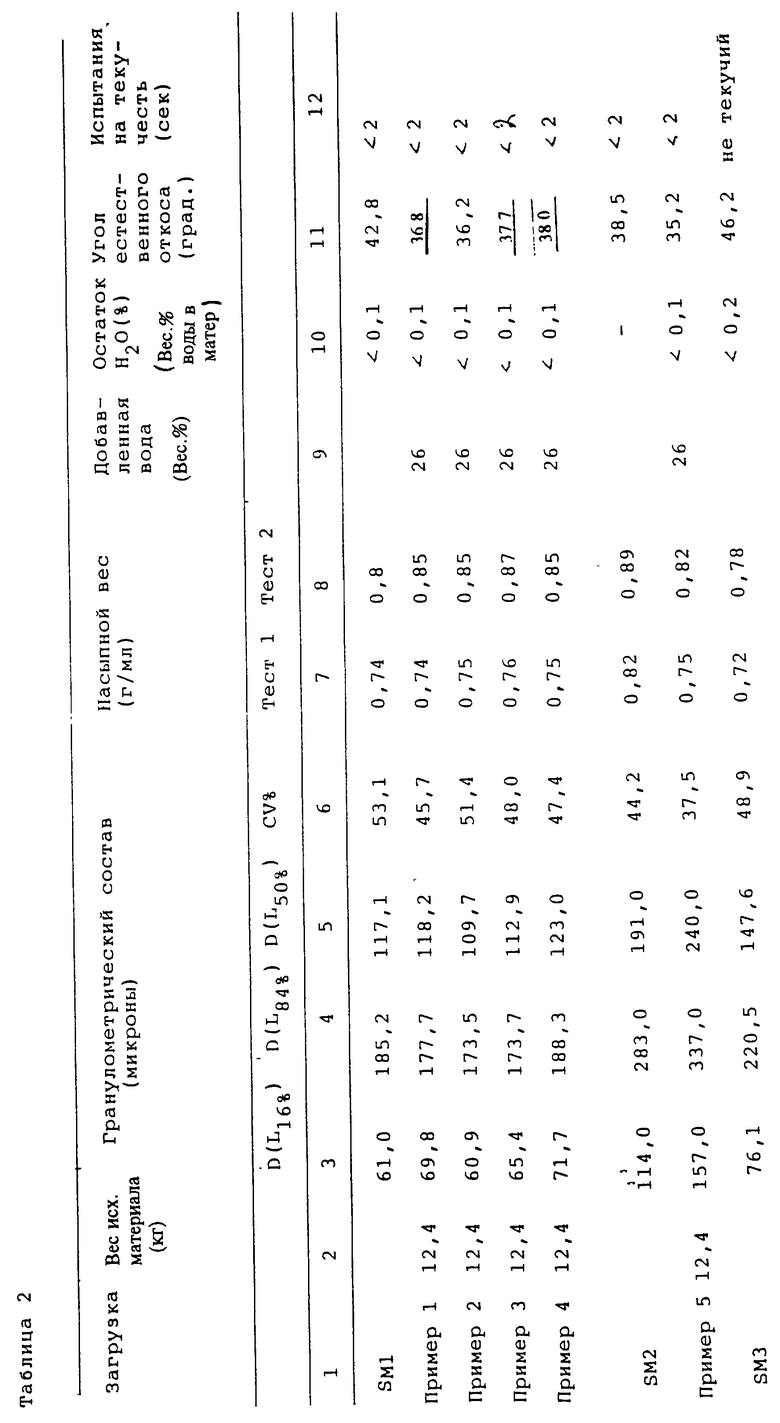

Предпочтительно просеять исходный материал, чтобы удалить частицы нестандартных размеров, и обычно исходные материалы имеют средний диаметр частиц 100-200 μм, коэффициент отклонения (CV) размера частиц составляет по меньшей мере 48% (хотя материал с коэффициентом отклонения таким низким как 44% может быть еще усовершенствован), а угол естественного откоса равен 38-48o.

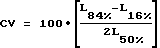

Как описано в Crystallisation, 3rd Edition, J.W.Mullin, Butterworth and Heinemann, 1993, распределение частиц по размеру (P SD) (гранулометрический состав) может быть обычно классифицировано средним размером частиц и коэффициентом отклонения. Коэффициент отклонения (CV), который определяет количественное распределение по размерам, является статистическим показателем, связанным со стандартным отклонением кривой распределения Гаусса и обычно выражается в процентах:

Значения L84%, 5050%%(= Lm) и L16% можно получить из кривой среднего распределения масс. Чем выше значение CV, тем шире распределение, CV= 0 означает распределение частиц только одного размера. CV для кривой распределения Гаусса составляет 52%, но продукт, поступающий из кристаллизатора для сахара, который обычно больше соответствует распределению гамма-функции, имеет CV примерно 50%.

Гранулометрические составы измеряли с применением рассеяния лазерного луча, используя прибор Malvern Mastersizer.

Например, провели ряд экспериментов с использованием четырех различных исходных материалов - SMI, SM2, SM3, SM4; как правило с весом примерно 12 кг. В Примерах 6 и 10 приведены результаты экспериментов, в ходе которых использовали меньшие количества исходных материалов, но добавляли в них больше воды.

Угол естественного откоса измеряли в виде угла откоса насыпанного материала (т.е. угла между горизонтальным основанием и наклонной стороной конической насыпи, образовавшейся после того, как материал осторожно высыпают через воронку на плоскую поверхность). Скорость потока измеряли следующим образом:

Оборудование:

Воронка для порошка со стержнем длиной 25 мм и диаметром 22 мм.

Таймер.

Процедура:

1. Помещают воронку в штатив так, чтобы верхняя часть стержня находилась на расстоянии 20 см над столом.

2. Отвешивают 50 г образца в сухой чистый 500 мл химический стакан.

3. Дно воронки закрывают заглушкой и насыпают отвешенный образец в верхнюю часть воронки. Под стержень воронки подставляют стакан.

4. Удаляют заглушку и начинают регистрировать время, в течение которого образец проходит через стержень. Повторяют это измерение еще два раза, и записывают среднее значение трех хронометрирований.

5. Если некоторая часть образца остается налипшей на воронке, то регистрируют массу образца, прошедшую через стержень. Таким образом определяют количество образца, оставшееся в воронке.

6. Если образец не сыплется через стержень, то можно постучать по верхней части воронки. Если после этого образец начнет сыпаться через воронку хронометрирования следует повторять слегка постукивая по верхней части воронки. Обязательно делают запись о том, что такое постукивание производили. Если материал не проходит через воронку даже после постукивания, то делают запись о том, что материал не сыпучий.

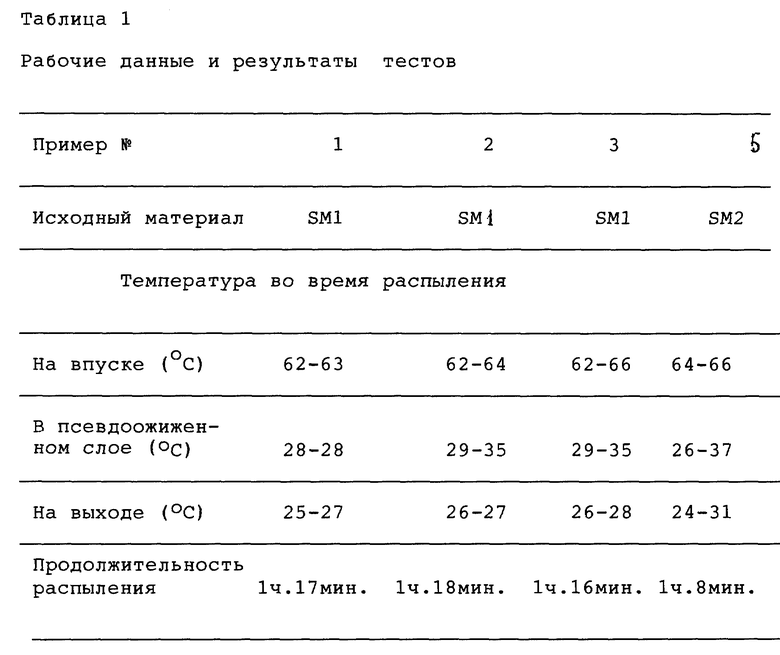

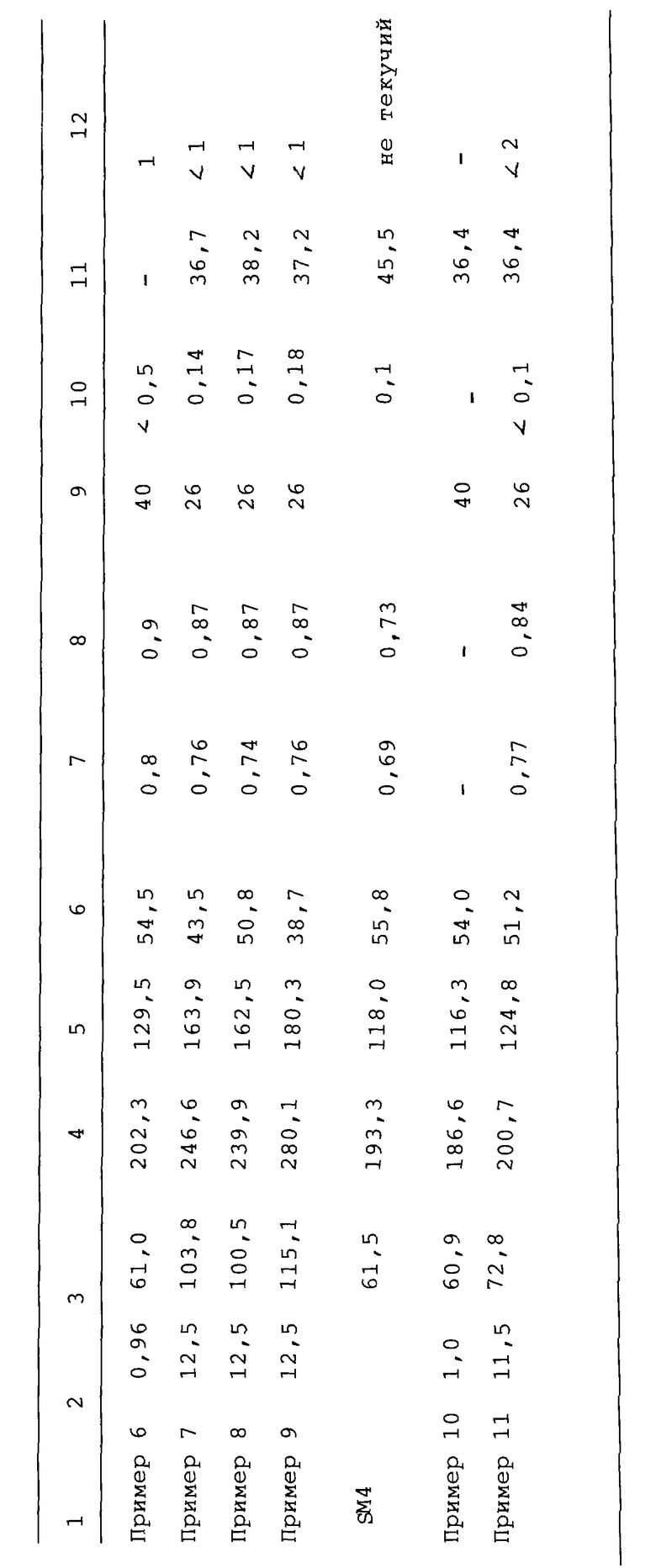

В таблице 1 указаны типичные условия экспериментов по Примерам 1,2, 3 и 5, а в таблице 2 показаны результаты, полученные по Примерам с 1 по 11.

Из приведенных результатов видно, что обработка позволяет значительно уменьшить угол естественного откоса и обеспечивает хорошие характеристики текучести материала. Кроме того, получаемый продукт обычно представляет собой блестящий кристаллический материал светлого цвета, напоминающий сахарную пудру (мелкокристаллический сахар).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кристаллической сукралозы | 1987 |

|

SU1825318A3 |

| Способ получения 4,1,6-трихлор-4,1,6-тридеоксигалактосахарозы | 1981 |

|

SU1431680A3 |

| Способ получения производных сахарозы | 1982 |

|

SU1241996A3 |

| Способ получения таблетированной формы препарата | 1980 |

|

SU1440327A3 |

| Способ получения 6-сложных эфиров сахарозы | 1987 |

|

SU1639430A3 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ СИНТЕЗА СЛОЖНЫХ 6-ЭФИРОВ САХАРОЗЫ | 2001 |

|

RU2261252C2 |

| Способ получения 4,1,6-трихлор-4,1,6-тридезоксигалактосахарозы | 1980 |

|

SU1176844A3 |

| УСОВЕРШЕНСТВОВАННАЯ СУКРАЛОЗНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2279437C2 |

| Способ получения фруктозилдисахаридов | 1984 |

|

SU1630617A3 |

| ПЛАВКИЙ, СОДЕРЖАЩИЙ СУКРАЛОЗУ ПОДСЛАСТИТЕЛЬ | 2001 |

|

RU2265375C2 |

Описывается способ обработки кристаллической сахаралозы, включающий обработку кристаллического материала в псевдоожиженном слое, с добавлениями воды при содержании от 20-50 вес.% материала в течение времени обработки до 4 ч, с последующей сушкой кристаллического материала, в то время как он псевдоожижается, причем псевдоожижения достигают с помощью восходящего потока газа-носителя, и способ осуществляют при температуре 25-35°С. Технический результат - получение твердой кристаллической сахаралозы, обладающей повышенной текучестью (сыпучестью) и улучшенным внешним видом. 3 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения кристаллической безводной 4,1,6-трихлор-4,1,6-тридеоксигалактосахарозы | 1980 |

|

SU1205773A3 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 4918182 A, 17.04.90 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4751294 A, 31.01.89 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4343934 A, 10.08.92. | |||

Авторы

Даты

1999-12-20—Публикация

1996-07-18—Подача