1

Изобретение относится к способам изготовления сварных полотнищ, преимущественно для корпусов стальных руло нированных резервуаров, многослойных сосудов в труб и других пистовых конструкций.

Известен способ изтхуговления полотнищ, при котором производят сварку и сборку встык крупногабаритных листов или полос рулонной стали.

Основной трудностью при сварке полотнищ из длинных листов или полос я&ляется непрямолинейность (серповидность) их продольных кромок, что Весьма услоя&няет сборку и сварку соединений г встык. Известный способ, позволяющий осущест влять сборку и сварку серповидных полос по продольным кромкам, заключается в деформировании стыкуемых полос из юс плоскости с образованием конических поверхностей, в расположении рулонов по обе стороны плоскости полотнища в сварке, стыков в непосредственной близости от рулонов в процессе их разворачнв&ния, в исгфавлении серповкдностн путем нанесения вдоль продольных кромок полос гофров переменной глубины, и, наконец, в обеспечении прямолинейности Ьтыкуемых кромок аугем механической или иной обработки, например обрезки. Известные решения огличаются значительной трудоемкостью и сложностью осушесгвления, что ведет к высокой стоимости изделия.

Известен способ производства сварных листовых полотнищ, при котором, с пелью использования рулонной стали без исправ ления ее серповидности, полотнище изготавливают путем предварительной формовки и сварки рулонной полосы в спиральношовную трубу с последующей разрезкой ее по образующей и разворачиванием в плоскость. В пскмхедующем, при необходимости получения длинного полотнища производят его укрупнение путем сварки кромками разрезов.

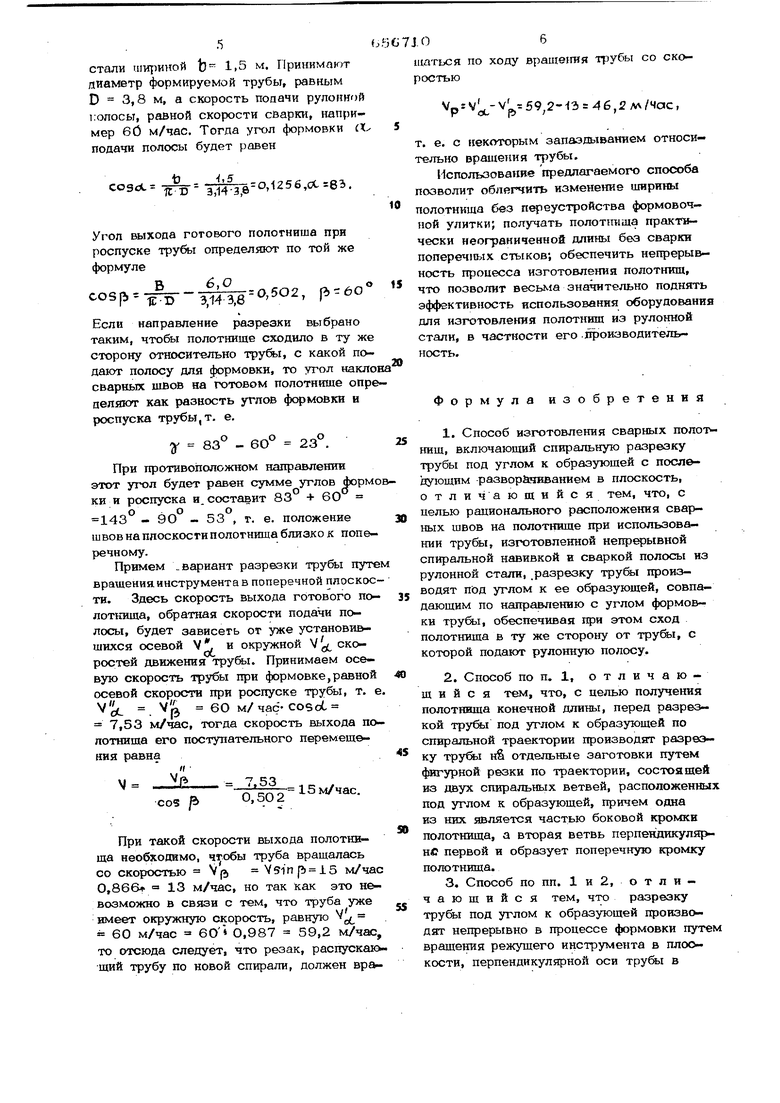

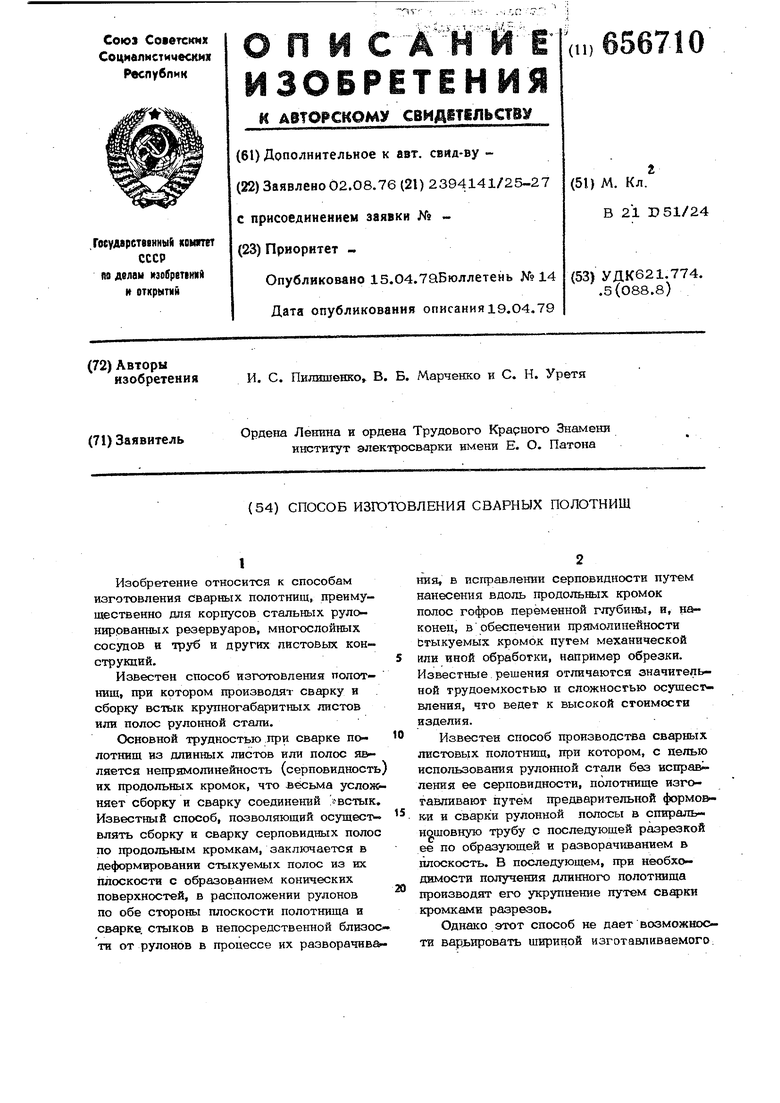

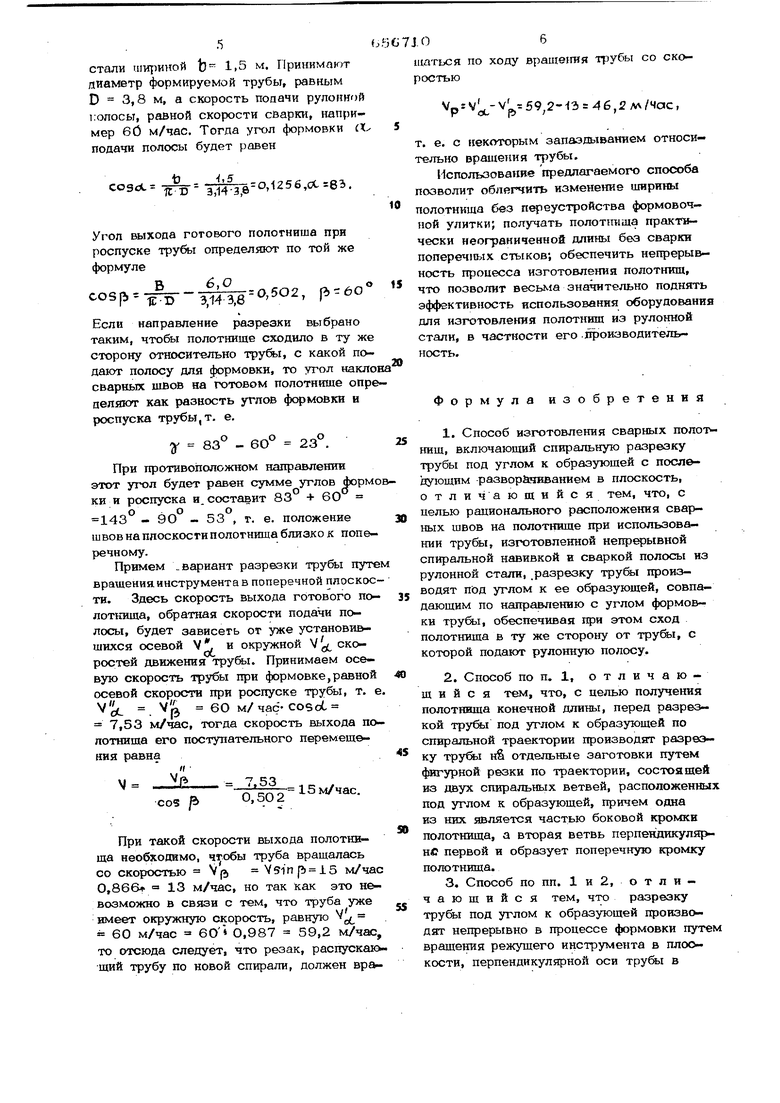

Однако этот способ не дает возможности варьировать шириной изготавливаемого полотнища, так как она зависит от диаме ра тру&1, изменение которого повлечет з собой усложнение оборудования в св5(зи с необходимостью нерестройки формующего устройства трубы. Кроме того, получе ние длинных Лолотнищ связано с дополнительными операциями по укреплению полотниш, что повышает объем сварки и ведет к появлению в конструкций uoneps ных швов, которые, как правило, 5шляют ся рабочими. Недостатком способа явля,ется также дискретность процесса, так как осуществить непрерывную разрезку трубы по образующей в процессе ее формовки весьма сложно, а практически невозможно, так как труба при выходе и формующего устройства имеет вращательное и поступательное движения. Наиболее близким к предлагаемому способу является способ изгочювления сварных полотнищ, включающий спиральную разрезку трубы под углом к образую щей с последующим разворачиванием в плоскость. Однако при использовании трубы, из готовленной непрерывной спиральной навивкой и сваркой полосы из рулонной стали, производительный выбор направления разрезки трубы может привести к тому, что рабочие швы окажутся располо женными поперек полотнища, что недопус тимо. По предлагаемому способу с целью рационального расположения сварных швов на полотнище при использований тру&г, изготовленной непрерывной спирал11ной навивкой и сваркой полосы из рулонной стали, разрезку 1рубы щэоизводот под угл( к ее образующей, совпадающим по направлению с углом формовки трубы, : обеспечивая при этом сход полотнища в .ту,же сторону ог грубы, с которой подаю .рулонную полосу. Йпяполучвнияполотнищаконечнойшганы перед разрезкой трубы под углом к обра зующей по спиральной траетстории проиэ водят разрезку трубы на отдельные заготов- ки путем фигурной резки по траектории, состоящей из двух спиралыых ветвей, расположенных иод углом к образующей, причем одна из них жляетоя частью во ковой кромки полоттида, а вторая ветвь пврпендакупярна первой и образует поп& речную кромку полотнища. Разрезку tpyfei под углом к обра , зующей могут производить непрерывно в процессе формовки путем вращения ре}ку шего инструмента в плоскости, перпенди6104 кулярной оси трубы в направлении ее вращения, со скоростью, меньшей окружной скорости трубы в процессе формовки, при этом угол разрезки и, следовательно, шири1{у полоттшща определяют, исходя из разности окружных скоростей инстумен- та и трубы. На фиг. 1 изображен способ получешя полотнищ из спираяьношовной трубы путем разрезки ее под углом к образующей по спирали; на фиг. 2 - способ фигурной поперечной резки трубы и последук щая разрезка полученной трубной заготовки под углом к ее образующей. Стрелки показывают направле ше поступательного движения полосы перед формовкой, окружного и поступагельного движения трубы после формовки и направление схода полотнища, получешюго после разрезки трубы. Предлагаемый способ осуществляют следующим образом. Из полосы 1 рулонной стали путем формовки и сварки получают спиральношовную трубу 2, которую режущим инструментом 3 разрезают под углом к образующей по спиральной траектории 4, в результате чего получают полотнище 5 необходимой ширины, но не более развертки трубы. При этом направление разрезки вь1б1фают таким, чтобы сход готового полотнища был осуществлен в ту же сторону, с какой производят подачу руло1таой полосы в формующее устройство. Режущий инструмент 3 для обеспечения резки по спирали перемещают; либо вращая его в поперечной плоскостн по ходу вращения трубы, либо поступательно, навстречу поступательному движению . Необходимую шнрину полотнища обеспечивают в первом варианте, исходя из разности окружных скоростей трубы 2 и режущего инструмента 3, а во втором, исходя из скорости поступательного движе шя режущего шютрумента относительно грубы, Если для полученияполотнища конечной длины получаемую в результате формовки трубу 2 разрезают на трубные заготовки в путем фигурной поперечной резки по траектории 7 с помощью режущего инструмента 8. При этом траектория 7 состоит ИЗ двух ветвей, одна из которых являет сй гфодолжанндам спиральной траектории 4 в составляет часть боковой кромки полотнища, а вторая перпендикулярна первой в образует поперечную кромку. Пусть необходимо изготовить поло-ргапяе шириной В 6,0 м из рулонной 5 стали шириной Ь 1,5 м. Принимоют диаметр формируемой трубы, равным D 3,8 м, а скорость подачи рулонной полосы, равной скорости сварки, например 6 6 м/час. Тогда угол формовки сХ подачи полосы будет равен созс :jj 0,1256,. УГОЛ выхода готового пологниша при роспуске трубы определ5Оот по той же формуле ОЗР , -60 Если направление разрезки выбрано таким, чтобы полотнище сходило в ту же сторону относительно тру&1, с какой по дают полосу для формовки, то угол накл сварных швов на готовом полотнище опр деляют как разность углов формовки и роспуска трубы, т. е. у 83 - 60° 23°. При противоположном направлении ЭТОТ угол будет равен сумме углов форм ки и роспуска и. составит 83 + 60 143 - 9О - 53 , т. е. положение швов на плоскости полотнища близко к попе речному. Примем вариант разрезки трубы пут вращения инструмента в поперечной плоскос ти. Здесь скорость выхода готового по лотнища, обратная скорости подачи полосы, будет зависеть от уже установи&шихся осевой V и окружной V скоростей движения трубы. Принимаем осевую скорость трубы при формовке,разной осевой скорости при роспуске трубы, т. oL .13 60 м/час-соеЫ. 7,53 м/час, тогда скорость выхода по потниша его поступательного перемещения равна п Vfi -7 53 0,502 При такой скорости выхода полотнвьща необходимо, чтобы труба вращалась со скоростью VP i5 м/ча 0,866 13 м/час, но так как это невозможно в связи с тем, что труба уже нмеет окружную скорость, равную ь 60 м/час 6О 0,987 59,2 м/час то отсюда следует, что резак, распускаю щий трубу по новой спирали, должен врг J.O щаться по ходу враще1гия трубы со скоростью,2--(3 46,2 м/Час, т. е. с некоторым запаздыванием относительно вращетшя трубы. Использование предлагаемого способа позволит облегчить изменение щирнны полотнища без переустройства формовочной улитки; получать полотнища практически неограниченной длины без сварки поперечных стыков; обеспечить непрерывность процесса изготовления полотнищ, что позволит весьма значительно поднять эффективность использования оборудования для изготовления полотншц из рулонной стали, в частности его производительность. Формула изобретения 1.Способ изготовления сварных полот. нищ, включающий спиральную разрезку трубы под углом к образующей с последующим разворйявванием в плоскость, отличающийся тем, что, с целью рационального расположения сварных швов на полотнище при использовании тру&1, изготовленной непрерывной спиральной навивкой и сваркой полосы из рулонной стали, .разрезку тру&т производят под углом к ее образующей, совпадающим по направлению с углом формовки трубы, обеспечивая при этом сход полотнища в ту же сторону от трубь, с которой подают рулонную полосу. 2.Способ по п. 1, отличающийся тем, что, с целью получения полотнища конечной длины, перед разрезкой трубы под углом к образующей по спиральной траектории производят разрезку тру&з ни отдельные заготовки путем фигурной резки по траектории, состоящей из /щух спиральных ветвей, расположенных под утлом к образующей, причем одна из них является частью боковой кромки полотнища, а вторая ветвь перпендикуля| нС первой и образует поперечную кромку полотнища. 3.Способ по пп. 1и 2, отличающийся тем, что разрезку тру&1 под углом к образующей производят непрерывно в процессе формовки путем вращения режущего инструмента в плоокости, перпендикулярной оси в

яаправлении ее вращения, со скоростью, меньшей окружной скорости трубы, в процессе формовки при этом угол разрезки, а следовательно, ширичу полотнища определяют, исходя из разности окружных скоростей инструмента и трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ, ПОЛУЧАЕМЫХ КОНТАКТНОЙ СВАРКОЙ СОПРОТИВЛЕНИЕМ, ИМЕЮЩИХ УЛУЧШЕННЫЕ ХАРАКТЕРИСТИКИ СВАРНЫХ ШВОВ | 2006 |

|

RU2417851C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281189C2 |

| СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННЫХ ВОДОГАЗОПРОВОДНЫХ ТРУБ | 2005 |

|

RU2315676C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ РУЛОННОГО ПРОКАТА | 2006 |

|

RU2320438C2 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

Авторы

Даты

1979-04-15—Публикация

1976-08-02—Подача