1

Изобре.тение относится к .металлургии стали, а именно к экзотермическим пктакообразующим с.месям, используемым при разливке углеродистых и легированных сталей в изложницы (сифоном или сверху).

Известно нримене ие экзотерми.еских шлакообразующих смесей для юлхчення жидкого синтетического И1лака ьгеиосредствеппо в пзлож1П1не во время разл11вки стали, состоящих из горючих KOMHoneirrtm (сп/шкокалыдия. алюминия), окислителей (марганцевая руда, окалина, натриевая селитра) и наполрн1телей - 1н.лакообраз юни1Х материалов (плавиковь 1ппат, си,1икатная глыба, доменный 1нлак и др.) 1.

Однако э(|)(рективность применения известных смесей ограничена, в основном, получением жидкого И1лака в изложнице ири соприкосновении с жидким металло.м в процессе отливки слитка, причем активное физико-химичеекое воздействие жидкий и затвердеваюи1ий металл, обеспечивающее повышение качества с.читков и проката, при применении известных экзоте)мическнх lii.iaкообразу ои1их смесей практически отсутствует.

Наиболее близкой к оииеываемому изобретению но технической сущности и достигаемому 1)е;,.1ьтату является экзотермическая игчакообразующая C.MCCI, .тля раз,1ивки стали, содержащая домеичый И1лак, фтористый натрий и а.иоминий 2 .

Оказанная смесь, как и другне известные смеси Д1Ч ип,1учени.: iH.uiKii в ,1ожнице, не обсспечи liatT модиач-щировачия мета,11а такилк: .. ITAUM; . 1чпгорые, .1учн1ая (изико-хи,нчсг1чпе CBoiicTBa CTa.iii при высоких тсмнсратх pa . )езк() снижают ск.юнность ее к ооразог.апик горячих трещин. Поэтому при HpHNUiieiiiii тако1 емесн ири разливке низко 1,тсри uii;i ых сга.мей не хетраняется .онаии|, реишн. на поверхности слитка, что ирИво/и; i к човын1енной отбраковке метал.la.

U-.ibi( изппретения яв.чяется иовыи1ение гр(ч111Н();1()сти ста,1и и хмучигение качества e,i.i.ia с.читка.

Д.1я .KiMiiU Г1ели экзотермическая ги. ;ак1обра. н)1иая .тля раз.чивки ста.чи ИДК01Ч) , вк.чючаюнии доiK II 1г;фистый натри;;, доиол1 рж1 Т ко 1 ыексн1 1Й с;;.1ав кремя. а.. магнияSi

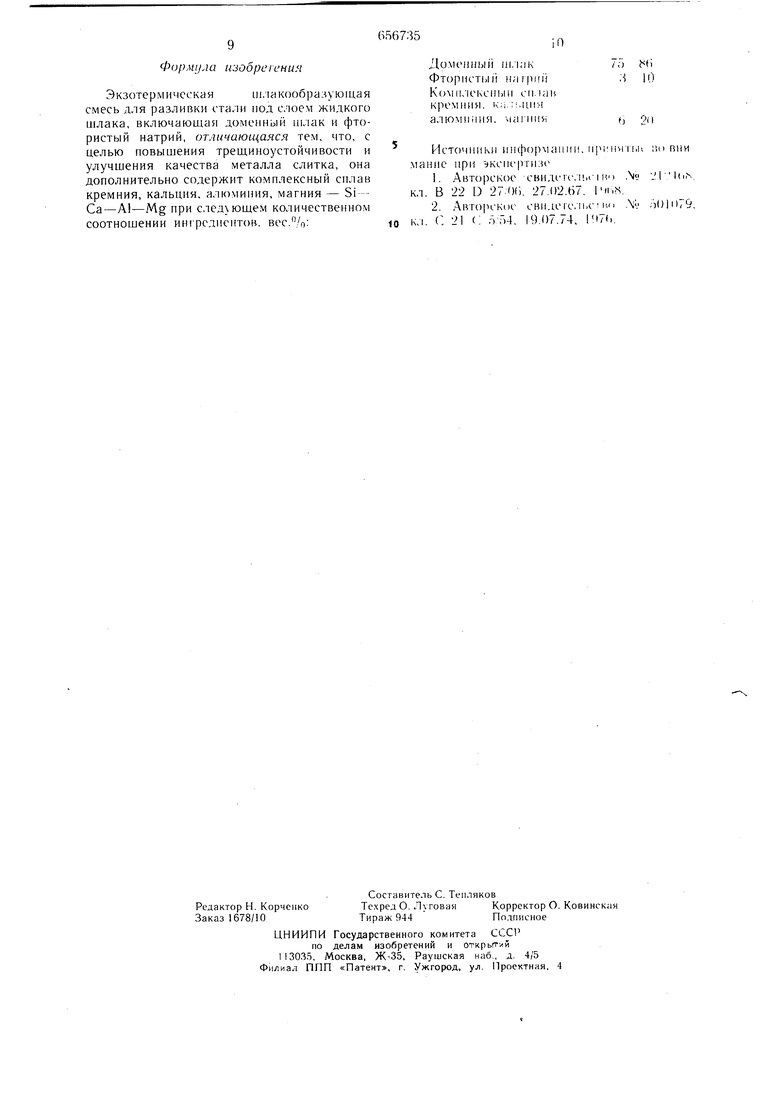

- Са - Al - Mg при следующем количественном соотношении ингредиентов, вес. °/о: Доменный шлак75-86

Фтористый натрий3-10

Комплексный сплав кремния, кальция, алюминия, магния6-20

- Комплексный сплав кремния, кальция, алюминия и магния может быть получен путем совместного восстановления окислов этих элементов углеродом нли смесью ферросилиция и углеродистого восстановителя в рудовосстановительной электропечи. Другой путь получения данного сплава заключается в продувке силикоалюминия смесью извести с магнезитовым порошком.

Введение сплава кремний - кальций - алюминий - магний в состав шлакообразующей смеси обеспечивает микролегирование и модифицирование стали алюминием, кальцием и магнием в процессе разливки. Благодаря значительному снижению количества непрерывных выделений сульфидных включений по границам зерен и способности глобуляризовать оксидно-сульфидные образования при микролегировании и модифицировании стали алюминием совместно с элементами-модификаторами (кальцием и магнием) повышается горячая пластичность металла, а следовательно, трещиноустойчивость и резко улучшается за счет устраненм:я горячих трещин качество поверхности слитков.

Взаимодействие сплава кремний - кальций - алюминий - магний с фтористым натрием приводит к расплавлению щлакообразующих материалов и обеспечивает формирование на зеркале металла в процессе

разлнвки жидкоподвижного щлака. Присутствие кальция и магния (вследствие их высокого сродства к кислороду и сере) в составе включений обеспечивает повышение температур плавления и начала растекания сульфидов .по границам зерен, что способствует

резкому повышению трещиноустойчивости стали при высоких температурах.

При содержании Si-Са-А1-Mg сплава ниже нижнего предела не достигается повышения трещиноустойчивости стали и улучшения качества металла слитка, а при содержании его выше верхнего предела не наблюдается дальнейшего улучшения достигнутого уровня качества металла слитка.

Предлагаемую экзотермическую шлакообразующую смесь приготовляют из порошкообразных компонентов с фракцией 0,5-

1,5 м.м. Смесь применяют в порошкообраз.ном виде, а также в виде гранул и брикетов.

В последнем случае в их состав входят

связующие, например жидкое стекло. При

использовании смеси в порошкообразном виде и в виде брикетов она укладывается на дно изложницы перед началом разливки. При использовании смеси в виде гранул посчедние могут также подаваться на зеркало металла в изложнице paвнoмepнo по ходу

разливки стали. Расход смеси 2,0-3,0 кг/т стали.

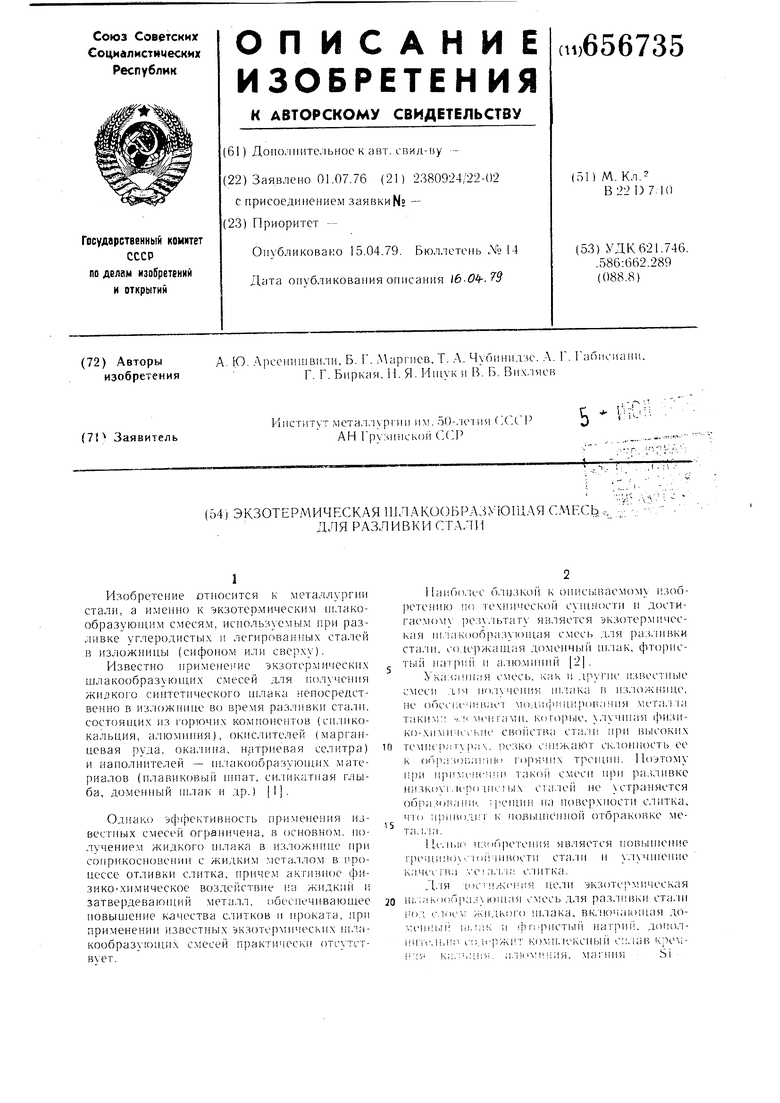

В табл. 1 приведены составы (№ 1, 2, 3) предлагаемой экзотермической шлакообразующей смесй, испытанные при разливке различных марок низкоуглеродистых сталей. Испытание проводят в сравнении с известной смесью (№ 4), имеющей состав: доменный шлак 91%; фтористый натрий 7%; алюминий 20/0.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Шлакообразующая смесь | 1981 |

|

SU1011328A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU544507A1 |

| Экзотермическая шлакообразующая смесь | 1983 |

|

SU1177035A1 |

| Теплоизолирующая бестопливная шлакообразующая смесь для разливки нестареющих сталей | 1976 |

|

SU710767A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

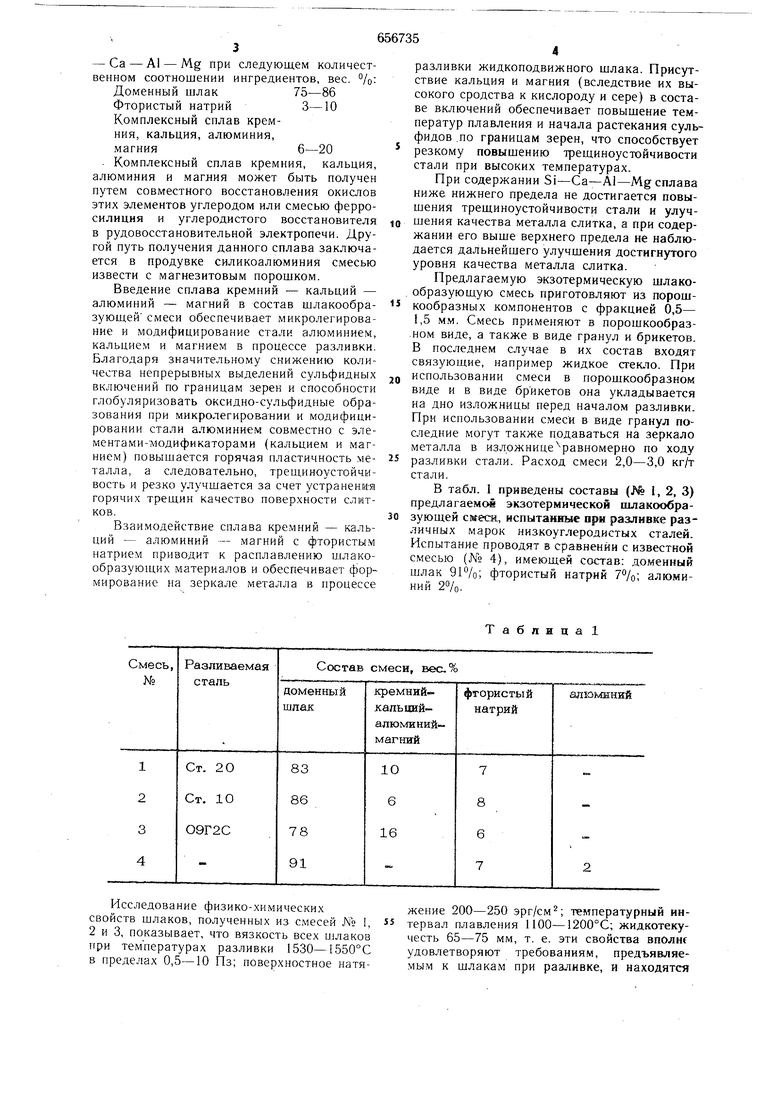

Исследование физико-химических свойств шлаков, полученных из смесей № 1, 2 и 3, показывает, что вязкость всех шлаков при температурах разливки 1530 1550°С в пределах 0,5-10 Пз; поверхностное натяжение 200-250 эрг/см ; температурный интервал плавления 1100-1200°С; жидкотекучесть 65-75 мм, т. е. эти свойства вполш удовлетворяют требованиям, предъявляемым к шлакам при разливке, и находятся

в тех же пределах, что и у шлака, полученного из известной смеси № 4. Однако, что касается межфазного натяжения шлаков, , содержаш,их окислы кальция и магния, на границе раздела с такими наиболее распространенными включениями в стали, как глинозем и кремнезем, то оно значительно меньше, чем для шлака известного состава. Если межфазное натяжение опытных шлаков при 1110-1120°С на границе их раздела с кремнеземом и глиноземом соответственно 110- 120 эрг/см и 690-710 эрг/см, то для шлака известного состава эта величина находится в пределах 130-150 и 740-770 эрг/см (соответственно). Следовательно, повышенная адгезия шлаков, получаемых от сгорания экзотермической шлакообразующей смеси предлагаемого состава, к кремнезему и глинозему обусловливает их более высокую ассимилирующую способность к неметаллическим включениям и способствует очищению стали. х) Ссютав смесей см. в римечание хх) показатели усреднены

Как показывают проведенные опыты, повышение горячей пластичности металла при разливке стали под смесями предложенного состава позволяет уменьшить в 1,5-2,0 раза пораженность слитков низкоуглеродистых сталей трешинами, а также заметно снизить количество неметаллических включений. Это, в конечном итоге, приводит к увеличению выхода годной стали.

По полученным результатам предпочтение отдается смеси № 3, полученной с оптиСмеси указаикого состава испытывают при разливке сталей приведенных в табл. 1, в слитки весом 10 кг. Стали выплавляют в индукционной печи емкостью 50 кг. Испытания показывают, что качественные .характеристики метал.:1а при разливке под опытными смесями N° 1, 2 и 3 значительно вьпие, чем при разливке под известной смесью Д1о 4. В частности, при разливке под смесями 1, 2 и 3 прО1{сход,ит модифицирование стали кальцием и магнием, что вызывает существенные изменения в составе, форме и распределении неметаллических включений в стали. При этом снижение содержан 1я неметаллических включений соответственно 20,3; 17,7 и 27,2%. Одновременно проведенными лабораторными исследованиями механических свойств ста;1и при высокой температуре было установлено, что под влиянием модифицирован11я стали кальцием и магнием существенно повыи:ается горячая п.:1астичность металла (см. табл. 2).

Табпица2

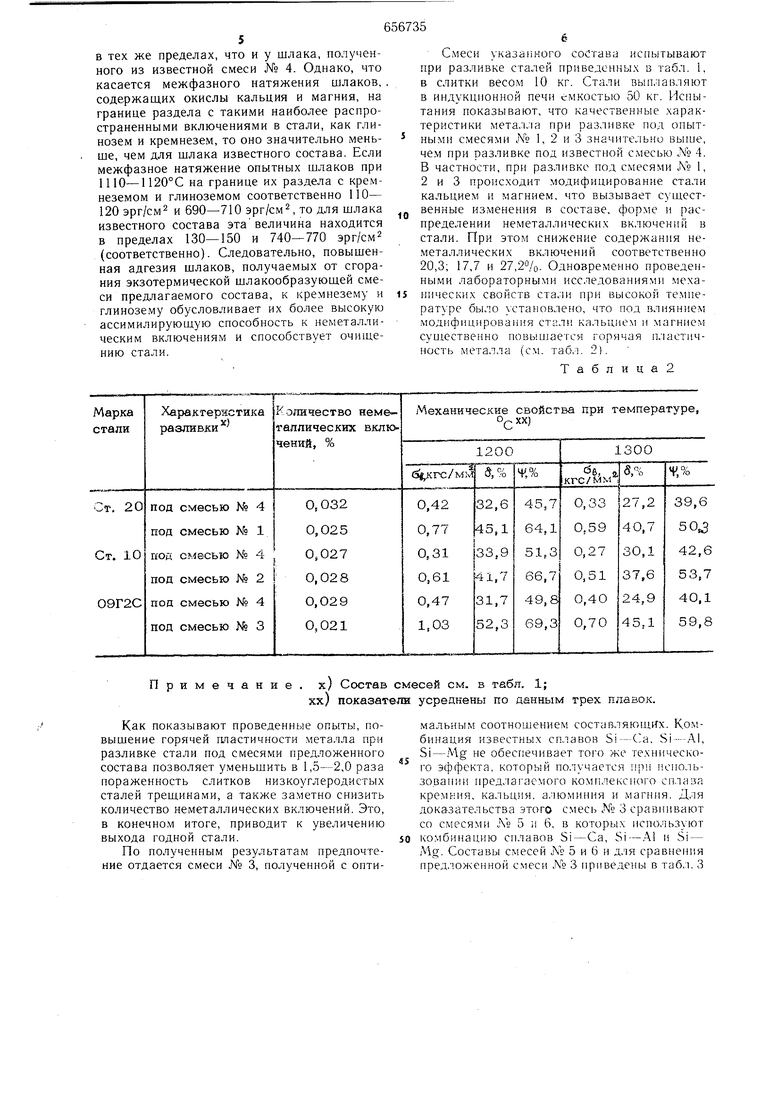

мальным соотношением составляюпи х. Комбинация известных сплавов S - Ca. SiAl,

Si-Mg не обеспечивает того же технического эффекта, который получается при использовании предлагаемого комплекс1К1го сплава кремния, кальция, алюминия и магния. Для доказательства этого с.месь № 3 сравнивают со смесями Ле 5 и 6, в которых используют ко.мбинацию сплавов Si-Са, Si-А и Si - Mg. Составы смесей К 5 и 6 и для сравнешт предложенной смеси Л 3 приведегнз в табл. 3 табл. 1; по данным трех плавок.

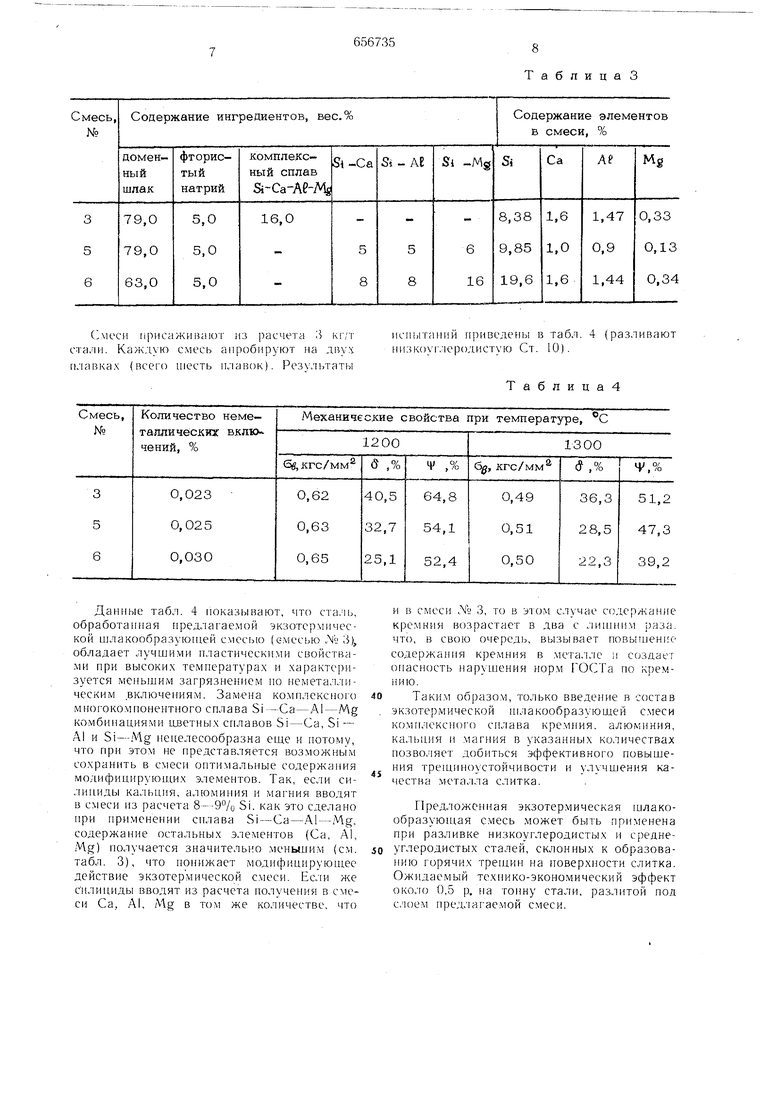

присаживаю из расчета 3 кг;т стали. Каждую смесь апробируют иа двух пдавках (всего 1иесть плавок). Результаты

Дапиые табл. 4 показывают, что cia.ib, обработанпая предлагаемой экзотермической шлакообразуюишй смесью (с.месью 3), обладает лучшими пластически.ми свойствами при высоких температурах и характеризуется меньшим загрязненпем по неметаллическим .включениям. Замена комплексного многокомпонентного сплава Si -Са-А1-Mg комбинациями ц.ветных снлавов Si-Са, Si -

А1 и Si-Mg нецелесообразна еще и потому, что при этом не представляется возможнь1м сохранить в смеси оптимальные содержания модифицирующих элементов. Так, если сплиниды кальция, алюмииия и магния вводят в смеси из расчета 8--9°/о Si. как это сделано нри применении сплава Si-Са-А1 - Mg. содержание остальных элементов (Са, .Л1, Mg) получается значительно меныним (см. табл. 3), что понижает модифицирующее действие экзотермической смеси. EC:IH же Силициды вводят из расчета получения в смеси Са, А1, Mg в том же количестве, что

Таблица 3

пс1п,ггаиий Г1ривсден 1 в табл. 4 (разливают иизк()у|,1ер()дистую Ст. 10).

Таблица4

и в смеси N° 3, то в этом случае содержание кремния возрастает в два с ли1пним раза, что, в свою очередь, вызывает повьпнение содержания крем1-н1Я в .мета. и создает опасность наругпения норм ОСТа но кремнию.

Таким образом, только введение в состав экзотер.мнчеекой щлакообразуюнлей смеси комплексного сплава кремния, алюминия, кальция и магния в указанных количествах позволяет добиться эффективного повыщения трещиноустойчнвости и улучшения качества металла слитка.

Предложенная экзотермичеекая щлакообразующая смесь может быть применена при разливке низкоуглеродистых и среднеуглеродистых сталей, склонных к образованию горячих трещин на поверхности слитка. Ожидаемый техщ-1ко-экономический эффект около 0,5 р. на топну стали, разлитой нод слоем нредлагае.мой смеси. Формула изобрсгения Экзотермическаяшлакообразующая смесь для разливки стали иод слоем жидкого шлака, включающая доменный шлак и фтористый натрий, отличающаяся тем, что, с целью повышения трещиноустойчивости и улучшения качества металла слитка, она дополнительно содержит комплексный сплав кремния, кальция, алюминия, магния - Si-Са-А1-Mg при следующем количественном соотношении ингредиентов, вес.%: 656735 ма кл. кл. Доменный iii.ijiK ФтОрИСТ1)1Й ИЛ1|111Й Ком11,1ексн|)1и cii,);iii кремния, к;;,;;.пня алюминия, магния Источники ИИ(}1()рМа11И1. ,|1 ii) ВИИ ие при экспертизе 1.Авторское свидегслыч и.) .V .M(l, В 22 D 27:0(к 27.02.67. IMVS. 2.Авторское сви.имс.П) .у ol)lii79. Г, 21 С оГ)4. 19.07.74, Ii7(,.

Авторы

Даты

1979-04-15—Публикация

1976-07-01—Подача