со

СП Изобретение, относится к черной металлургии, а именно к составам экзотермических шлакообразуюших смесей, используемым при разливке сверху спокойных сталей. Цель изобретения - повышение Качества металла слитка путем увеличения скорости формирования шпака, а также улучцгение санитарно-гигиенических условий труда и ат жение стоимости смеси. Лля приготовления прештагаемой смеси используют измельченнь е до фракции не более 3 мм отсевы алюминиевой стружки, содержащие 60-70% алюминия. Отсеиы содержат также 20-25% SiO,,4-10,;, Fe 0,1-10% . В качестве окислителя используют железоруд гый концентрат фракции О -0,3 мм (содержание высших окислов железа не менее 60%). В качестве ишакообразующих материалов используют молотый кусковый плавиковый шпат фракции О3,0 мм (содержание . 60-70%) и мопотьш гранулированный доменный шлак такой же фракш И. При разливке стали под слоем шлака, образующегося от сгорания твердой экзотермической смеси, существенное значение для бы рого расапавления смеси и предотвращения загрязнения до}пюй части слитка неметалличес кими включениями имеет термичпость смеси и скорость форм - рования жидкой шлаковой фазы. Так, при содержании в смеси отсевов ал миниевой стружки более 2.4% и железорудного концентрата менее 26% в связи с избытком окислов алюминия и железа значительно повышается температура плавления смеси, что приводит к загрязнению донной части слитка (на горизонтах 97%) немет лическими включениями. Такая смесь непригодна к использованию при разливке стали сверху. При содержании в смеси отсевов алюмини вой стружки менее 16% и железорудного концентрата .более 36% вследствие недостатка горючего смесь имеет низкую скорость форм рования шлака, что приводит к окислению л гируюш;их элементов в стали и загрязнению неметаллическими включениями. Содержание в смеси фтористого кальция менее 25% и доменного шлака более 25% приводит к резкому повыщению температуры .S2 ее и.чавлг1и1я (до 1250С, ухуд1иению вязкостных характеристик жидкого ишака. Содержание в смеси фтористого кальция 6otTee 35% и ;юменного ишака менее 15/ не приводит к заметному улучшению физико-химических свойств смеси. В табл. 1 приведены составы известной (1) и предлагземой (2-4) смесей. В табл. 2 представлены свойства и результаты производственных испытаний смесей. При этом малоуглеродистую 11естареюп;ую сталь 08Ю отливают в расширенные книзу изложницы с теплоизоляционными плитами-с массой слитка 18-20 т. Шлакообразующие смеси 1 и 4 загружают на дно изложницы в бумажных мешках в количестве 3,0 кг/т стали. Разливку стали производят из ковша емкостью 300 т через шиберное устройство с диаметром канала 80 мм. Из табл. 2 следует, что при примерно одинаковых значениях температур загорания и плавления известной и предлагаемой смесей скорость формирования шлака из последней композиции имеет большие значения. Это обеспечивает повышение качества металла (снижение содержания неметаллических включений в слитке) при использовании предлагаемой смеси по сравнению с применением известной. Кроме того, при использовании предлагаемой смеси повышается качество поверхности холо.1:шо катано го металла, позволяющее снизить на 0,12% его отбраковку по сравнению с металлом, отлитым с применением известной смеси. При использовании предлагаемой смеси улучшаются по сравнению с известной санитарно-гигиенические условия труда за счет снижения содержания в воздухе рабочей зоны пыли и фторидов (табл. 2). Кроме того, применение в составе шлакообразую-ш,ей смеси вместо дорогостоящего алюминиевого порошка отсевов алюминиевой стружки позволяет существенно снизить себестоимость производства литых заготовок. Таким образом, повышение качества металла слитка, а также улучшение санитарно-гигиенических условий труда и снижение стоимости смеси достигается, путем использования отсевов алюминиевой стружки и предлагаемого соотношения ингредиентов экзотермтеской шлакообразуюшей смеси.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Экзотермическая шлакообразующая смесь | 1990 |

|

SU1799670A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1983 |

|

SU1126366A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

| Экзотермическая шлакообразующая смесь | 1988 |

|

SU1675042A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

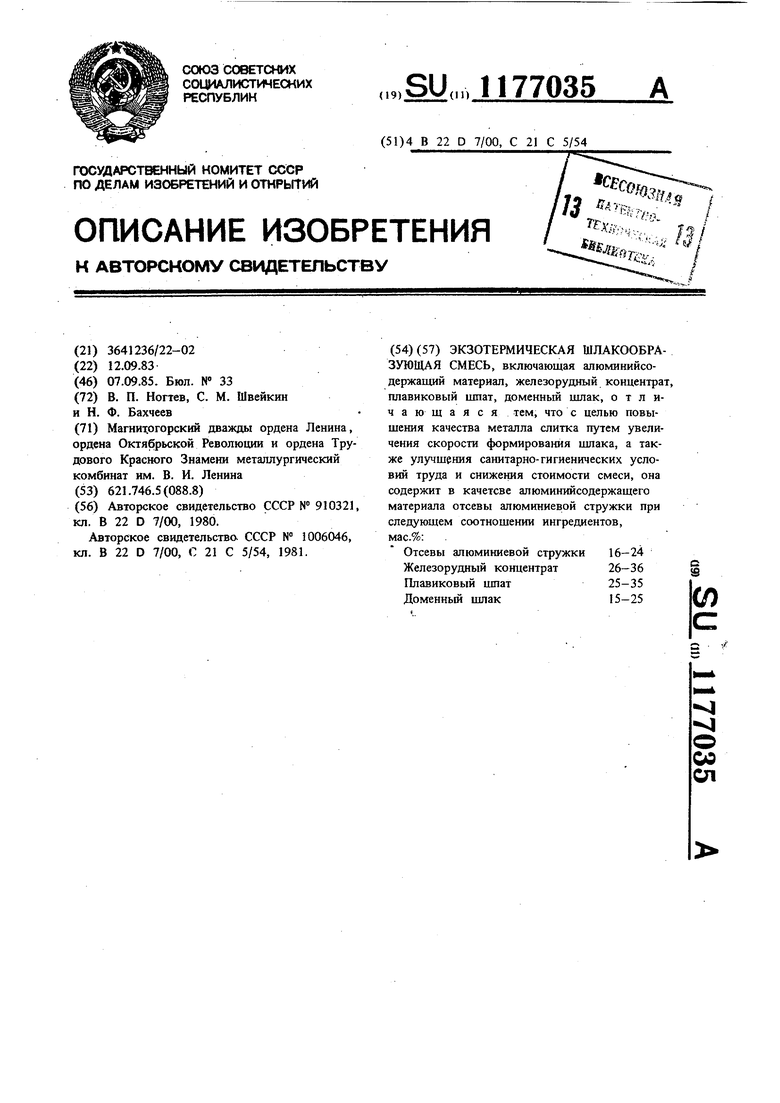

ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ, включающая алюминийсодержащий материал, железорудный концентрат, плавиковый шпат, доменный шлак, о т л ичаюшаяся тем, что с целью повышения качества металла слитка путем увеличения скорости формирования шлака, а также улучшения санитарно-гигиенических условий труда и снижения стоимости смеси, она содержит в качетсве алюминийсодержашего материала отсевы алюминиевой стружки при следующем соотношении ингредиентов, мас.%: Отсевы алюминиевой стружки 16-24 Железорудный концентрат26-36 Плавиковый шпат25-35 (Л Доменный шлак15-25

Алюминиевый порошок

Отсевы алюминиевой стружки Железорудный концентрат

Плавиковый шпат Доме1шый шлак

Температура загорания,С

Температура плавления,.С

Скорость формированияшлака,

/1 кг/с 10

Содержание неметаллических включений в стали, мас.%

а

Содержание, мг/м , в воздухе рабочей зоны кабины машиниста разливочного крана:

20 30 28 22

16 26

24 36

25 15

. 35 23

Таблица

800

860

820

880 ИЗО 1110 1180 1140

0,62

0,44

0,35

0,45 ,0165 0,0153

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство | |||

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-09-07—Публикация

1983-09-12—Подача