1

Изобретение относится к облайхи станкостроения, а точнее к металлорежущим станкам для обработки поршней двигателей внутреннего сгорания или других подобных деталей.

Известен станок для обработки порШней овально-бочкообразной формы, содержащий вращающиеся с соотношением скоростей 1:2 и установленные с возможностью перемещения в осевом направлении друг относительно друга щпиндель изделия и шпиндель инструмента с резцедержателями , предварительного и чистого резцов, копир продольного профиля, размещенный внутри щпинделя инструмента, привод осевого перемещенир копира относительно резцедержавок и устройство взаимного относительного разворота шпинделей 1.

С целью повыщения точности обработки и упрощения конструкции копир продольного профиля выполнен с одной профилирующей поверхностью и снабжен механизмом его поворота вокруг продольной оси.

Механизм поворота копира выполнен в виде зубчатой передачи с передаточным отнощением 1:2, причем щестерня с меньшим числом зубьев размещена на шпинделе инструмента и связана с копиром посредством шлицевого соединения, а другая - на валу устройства взаимного относительного разворота шпинделей.

Между профилирующей поверхностью копира продольного профиля и разцедержавками размещен ползун, связывающий между собой резцедержавки предварительного и чистового резцов и снабженный двумя щупами, взаимодействующими поочередно с профилирующей поверхностью копира прот

дольного профиля.

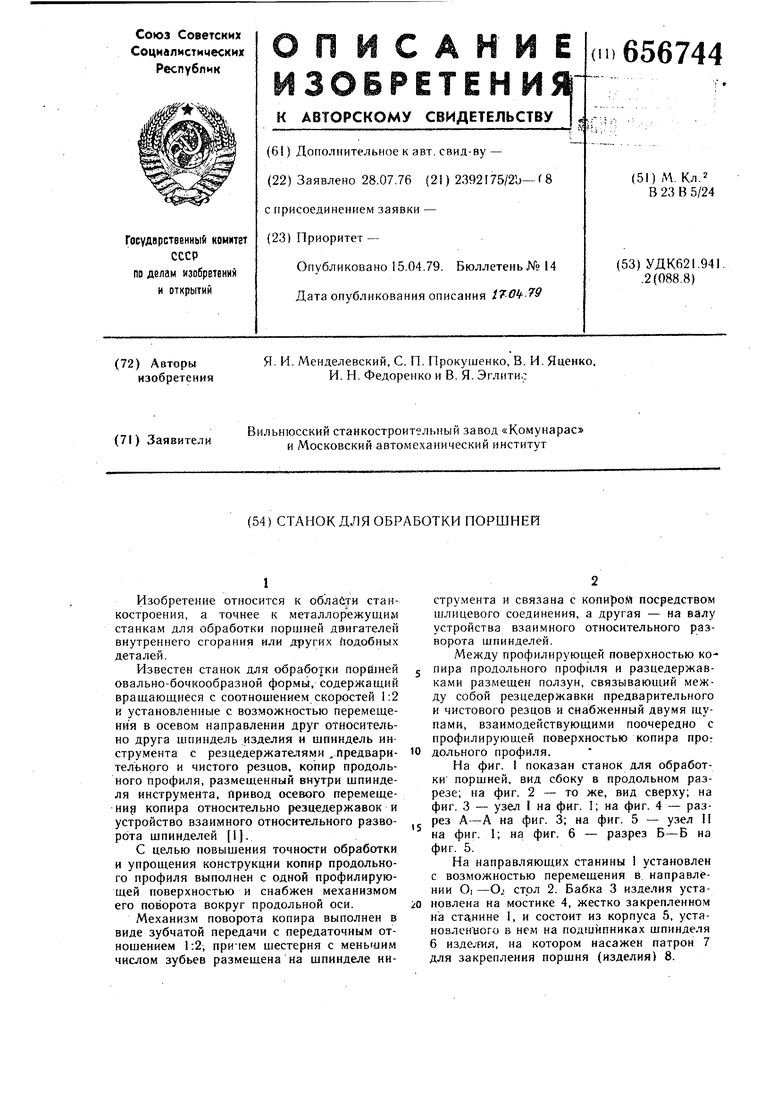

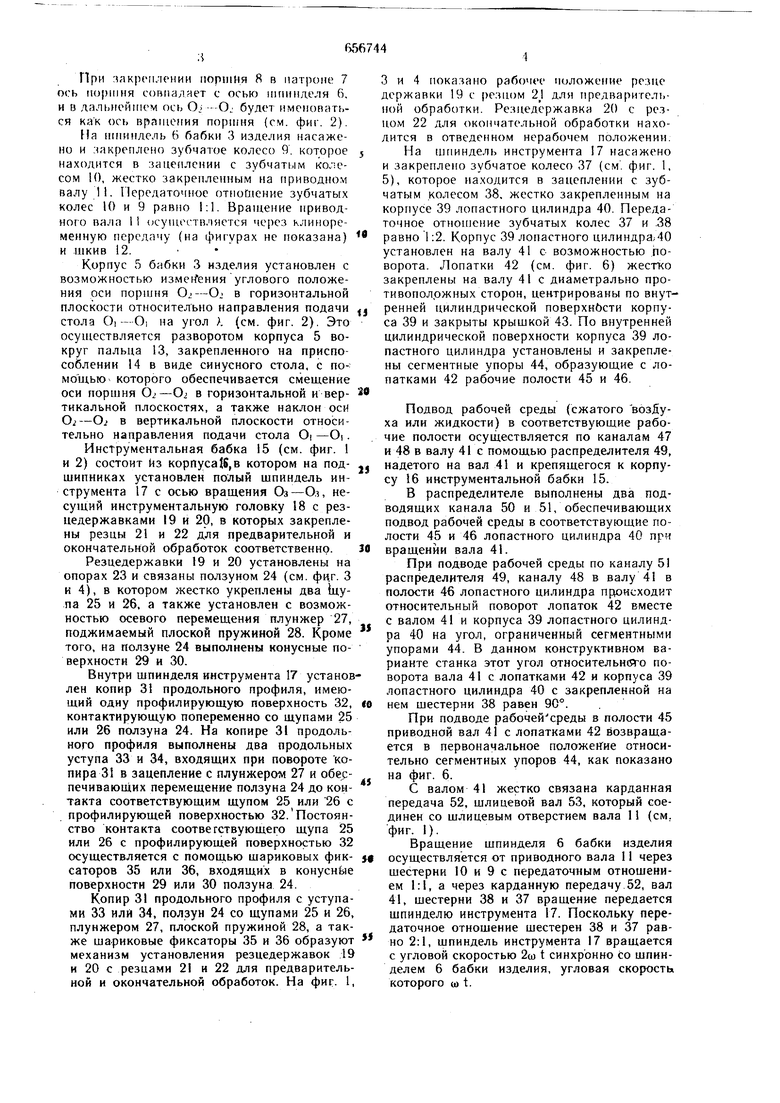

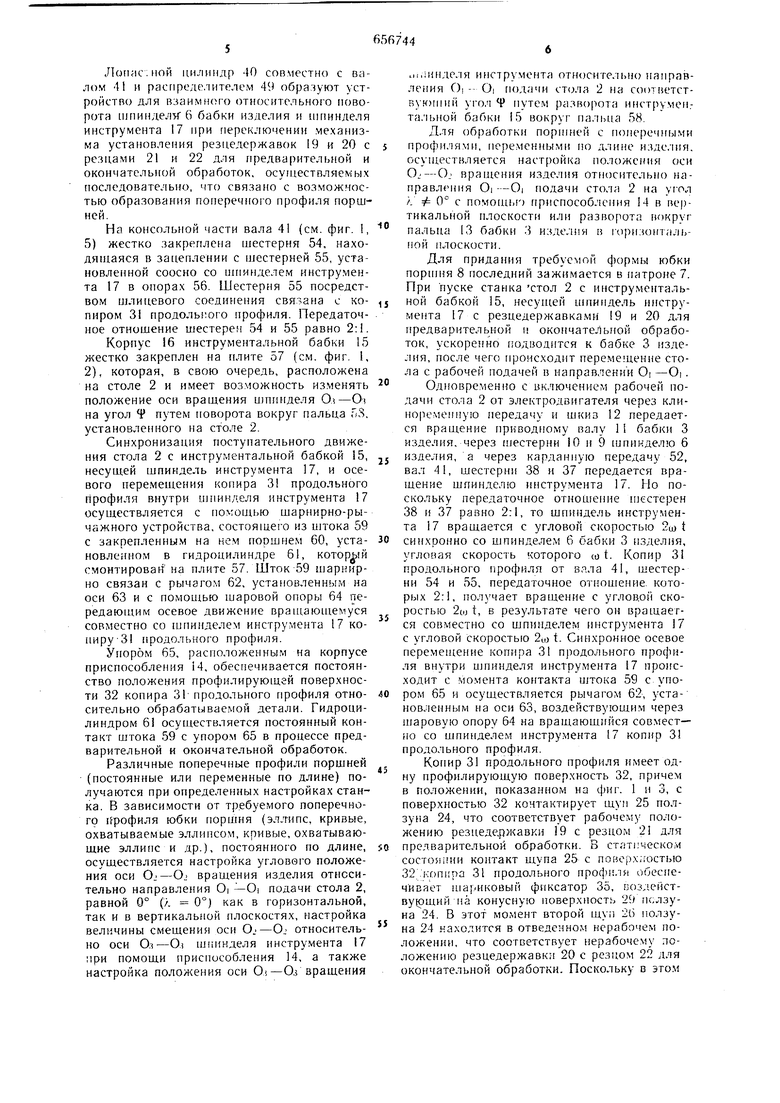

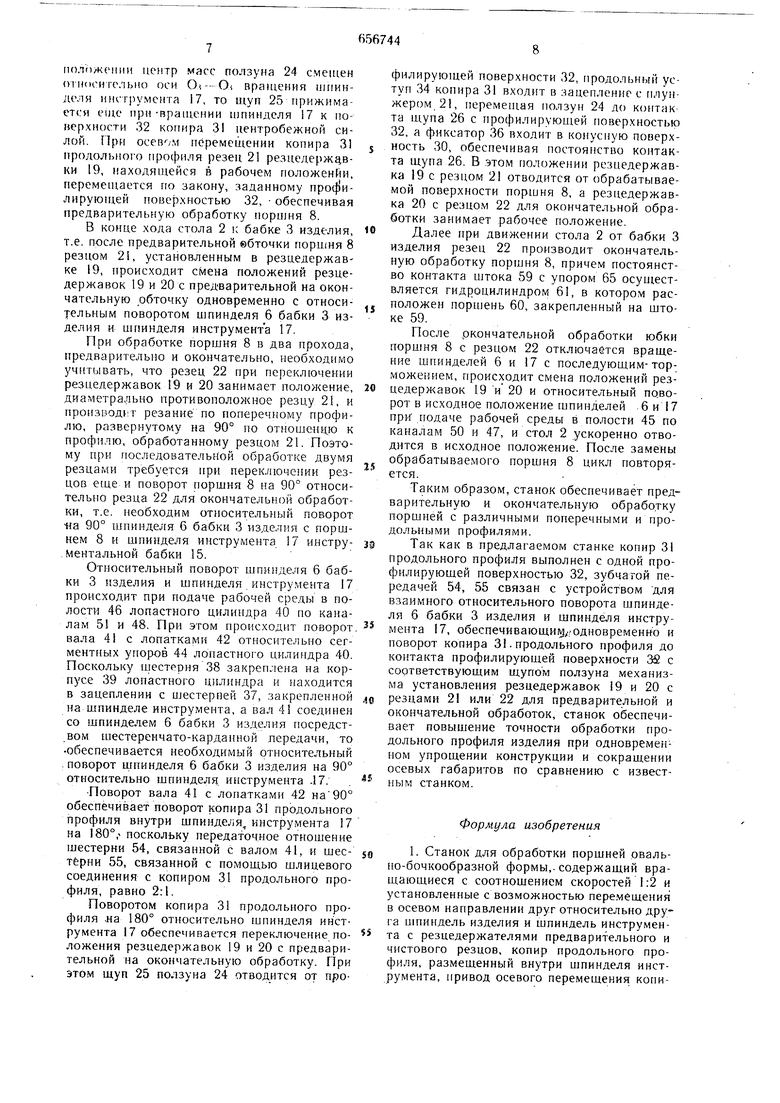

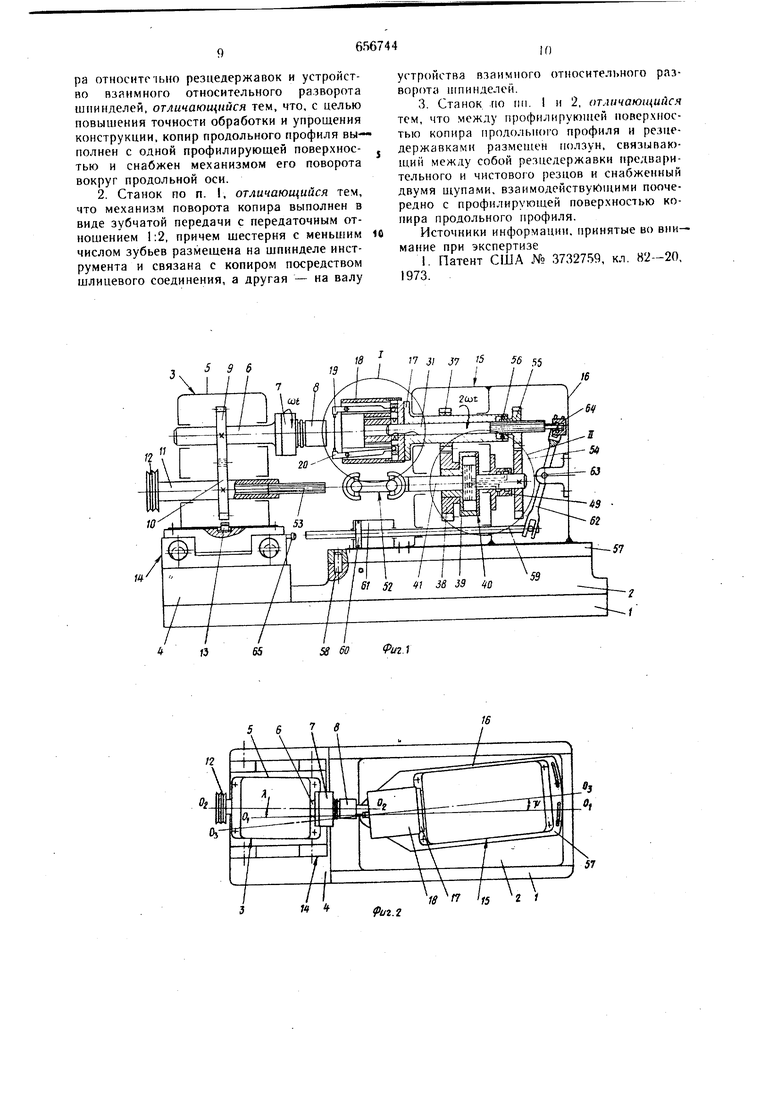

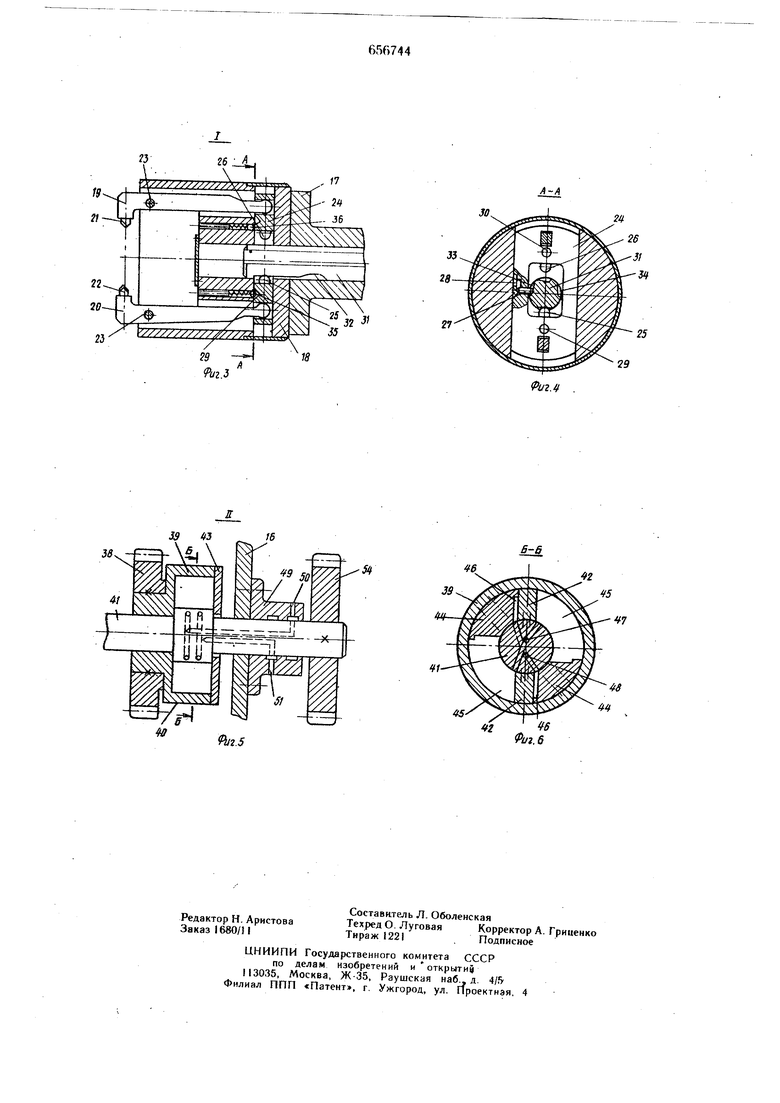

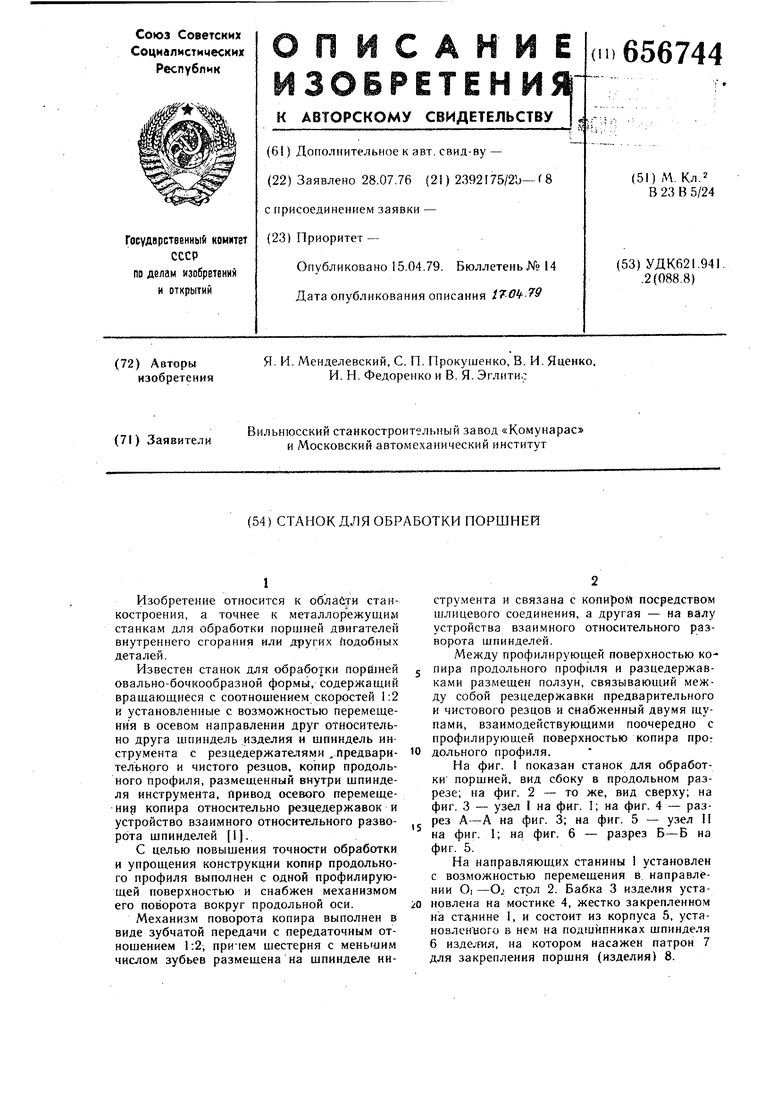

На фиг. 1 показан станок для обработки поршней, вид сбоку в продольном разрезе; на фиг. 2 - то же, вид сверху; на фиг. 3 - узел на фиг. I; на фиг. 4- разрез А-А иа фиг. 3; на фиг. 5 - узел Н на фиг. 1; на фиг. 6 - разрез Б-Б на фиг. 5.

На направляющих станины 1 установлен с возможностью перемещения в. направлении О| -Oj стол 2. Бабка 3 изделия установлена на мостике 4, жестко закрепленном на станине 1, и состоит из корпуса 5, устанозленного в нем на подшипниках шпинделя 6 издeJFия, на котором насажен патрон 7 для закрепления поршня (изделия) 8.

При закреплении поршия 8 в матроне 7 ось поршня соппалает с осью шпинделя 6. и в Л9льмейн1ем ось Oj -Oj буде7 именоваться как ось вращения поршня (см. фиг. 2). На шпиндель 6 бабки 3 изделия насажено и .чакреплено зубчатое колесо 9. которое находится в зацеплении с зубчатым колесом 10, жестко закрепленным на приводном валу 11. Передаточное отношение зубчатых колес 10 и 9 равно 1:1. Вранхение приводного вала 11 осупичтвляется через клиноременную передачу (на фигурах не показана) и шкив 12.

Корпус 5 бабки 3 изделия установлен с возможностью изменения углового положения оси поршня Oj-Oj в горизонтальной плоскости относительно направления подачи стола Oi -Oi на угол . (см. фиг. 2). Это осуществляется разворотом корпуса 5 вокруг пальца 13, закрепленного на приспособлении 14 в виде синусного стола, с помощью которого обеспечивается смещение оси поршня Oj-Oj в горизонтальной и вертикальной плоскостях, а также наклон оси в вертикальной плоскости относительно направления подачи стола О:-Oi. Инструментальная бабка 15 (см. фиг. 1 и 2) состоит из Kopnyca{S,B котором на подшипниках установ,лен полый щпиндель инструмента 17 с осью вращения Оз-Оз, несущий инструментальную головку 18 с резцедержавками 19 и 20, в которых закреплены резцы 21 и 22 для предварительной и окончательной обработок соответственно.

Резцедержавки 19 и 20 установлены на опорах 23 и связаны ползуном 24 (см. фцг. 3 и 4), в котором жестко укреплены два 1цупа 25 и 26, а также установлен с возможностью осевого перемещения плунжер 27, поджимаемый плоской пружиной 28. Кроме того, на ползуне 24 выполнены конусные поверхности 29 и 30.

Внутри щпинделя инструмента 17 установлен копир 31 продольного профиля, имеющий одну профилирующую поверхность 32, контактирующую попеременно со щупами 25 илн 26 ползуна 24. На копире 31 продольного профиля выполнены два продольных уступа 33 и 34, входящих при повороте копира 31 в зацепление с плунжером 27 и обеспечивающих перемещение ползуна 24 до контакта соответствующим щупом 25 или 26 с профилирующей поверхностью 32.Постоянство контакта соотвегствующего щупа 25 или 26 с профилирующей поверхностью 32 осуществляется с помощью щариковых фиксаторов 35 или 36, входящих в конуснЬ1е поверхности 29 или 30 ползуна 24.

Копир 31 продольного профиля с уступами 33 или 34, ползун 24 со щупами 25 и 26, плунжером 27, плоской пружиной 28, а также шариковые фиксаторы 35 и 36 образуют механизм установления резцедержавок 19 и 20 с резцами 21 и 22 для предварительной и окончательной обработок. На фиг. 1,

3 и 4 показано рабочее положение резце державки 19 с ре.чцом для предварительной обработки. Резцедержавка 20 с резцом 22 для окончательной обработки находится в отведенном нерабочем положении. На шпиндель инструмента 17 насажено и закреплено зубчатое колесо 37 (см , фиг. 1, 5), которое Flaxoдитcя в зацеплении с зубчатым колесом 38, жестко закрепленным на корпусе 39 лопастного цилиндра 40. Передаточное отношение зубчатых колес 37 и .38 равно 1:2. Корпус 39 лопастного цилиндра;40 установлен на валу 41 с возможностью поворота. Лопатки 42 (см. фиг. 6) жестко закреплены на валу 41 с диаметрально противоположных сторон, центрированы по внутренней цилиндрической поверхнбсти корпуса 39 и закрыты крышкой 43. По внутренней цилиндрической поверхности корпуса 39 лопастного цилиндра установлены и закреплены сегментные упоры 44, образующие с лопатками 42 рабочие полости 45 и 46.

Подвод рабочей среды (сжатого возДуха илн жидкости) в соответствующие рабочие полости осуществляется по каналам 47 и 48 в валу 41 с помощью распределителя 49, надетого на вал 41 и крепящегося к корпусу 16 инструментальной бабки 15.

В распределителе выполнены два подводящих канала 50 и 51, обеспечивающих подвод рабочей среды в соответствующие полости 45 и 46 лопастного цилиндра 40 при вращении вала 41.

При подводе рабочей среды по каналу 51 распределителя 49, каналу 48 в валу 41 в полости 46 лопастного цилиндра происходит относительный поворот лопаток 42 вместе с валом 41 и корпуса 39 лопастного цилиндра 40 на угол, ограниченный сегментными упорами 44. В данном конструктивном варианте станка этот угол относительнйГо поворота вала 41 с лопатками 42 и корпуса 39 лопастного цилиндра 40 с закрепленной на нем шестерни 38 равен 90°.

При подводе рабочей среды в полости 45 приводной вал 41 с лопатками 42 возвращается в первоначальное положен ие относительно сегментных упоров 44, как показано на фиг. 6.

С валом 41 жестко связана карданная передача 52, щлицевой вал 53, который соединен со щлицевым отверстием вала 11 (см. фиг. 1).

Вращение щпинделя 6 бабки изделия осуществляется от приводного вала 11 через шестерни 10 и 9 с передаточным отношением 1:1, а через карданную передачу 52, вал 41, шестерни 38 и 37 вращение передается щпинделю инструмента 17. Поскольку передаточное отношение шестерен 38 и 37 равно 2:1, щпиндель инструмента 17 вращается с угловой скоростью 2(1) t синхронно со шпинделем 6 бабки изделия, угловая скорость

которого О) t. Лог1;1с;иой цилиндр 40 совместно с валом 41 и распределителем 49 образуют устройство для взаимного относительного поворота iiinMH4e. 6 бабки изделия и шпинделя инструмента 17 при переключении механизма установления резнедержавок 19 и 20 с резцами 21 и 22 для предварительной и окончательной обработок, осундествляемых последовательно, что связано с возможностью образования поперечного профиля поршней. На консольной части вала 41 (см. фиг. 1, 5) жестко закреплена шестерня 54, находя даяся в зацеплении с шестерней 55, установленной соосно со шпинделем инструмента 17 в опорах 56. Шестерня 55 посредством шлицевого соединения связана с копиром 31 продолыюго профиля. Передаточное отношение шестерен 54 и 55 равно 2:1. Корпус 6 инструментальной бабки 15 жестко закреплен на плите 57 (см. фиг. 1, 2), которая, в свою очередь, расположена на столе 2 и имеет возможность изменять положение оси вращения шппнделя Oi-О) на угол 4 путем поворота вокруг пальца ., установленного на столе 2. Синхронизация поступательного движения стола 2 с инструментальной бабкой 15, несущей щпиндель инструмента 17, и осевого перемещения копира 31 продольного профиля внутри шпин/челя инструмента 17 осуществляется с помощью щарнирно-рычажного устройства, состоящего из штока 59 с закрепленным на нем поршнем 60, установленном в гидроцилиндре 61, котор Й смонтировзрт на плите 57. Шток 59 шаркирно связан с рычагом 62, установленным на оси 63 и с помощью шаровой опоры 64 передающим осевое движение вращающемуся совместно со шпинделем инструмента 17 копиру -31 продольного профиля. Упором 65, расположенным на корпусе приспособления 14, обеспечивается постоянство положения профилирующей поверхности 32 копира 31- продольного профиля относительно обрабатывае.мой детали. Гидроцилиндром 61 осуществляется постоянный контакт штока 59 с упором 65 в процессе предварительной и окончательной обработок. Различные поперечные профили поршней (постоянные или переменные по длине) получаются при определенных настройках станка. В зависимости от требуемого поперечного 1фофиля юбки порщня (эл.типс, кривые, охватываемые эллипсом, кривые, охватывающие эллипс и др.), постоянного по длине, осуществляется настройка угловего положения оси Oj-О вращения изделия относительно направления О -Oi подачи стола 2, равной 0° (/. 0°) как в горизонтальной, так и в вертикальной плоскостях, настройка величины смещения оси Oj-О относительно оси Ол-Oi нлщнделя инструмента 17 при помощи приспособления 14, а также настройка положения оси Oi-Оз враш,ения и,,;инделя инструмента относительно направления Oi - О| подачи стола 2 на соответствующий угол Ф путем разворота инструмен.тальной бабки 15 вокруг пальца 58. Для обработки поршней с поперечными профилями, переменными по длине изделия, осуществляется настройка положения оси О,---О. вращения изделия относительно направления О| -О| подачи стола 2 на угол /. 0° с ) приспособления 14 в вертикальной плоскости или разворота вокруг пальца КЗ бабки 3 изде.. в горизонтальной плоскости. Для придания требуемой формы юбки поршня 8 последний зажимается в tiaTpoHe 7. При пуске станка стол 2 с инструментальной бабкой 15, несущей щпиндель инструмента 17 с резцедержавками 19 и 20 д,пя предварительной и окончательной обработок, ускоренно подводится к бабке 3 изделия, после чего происходит перемещение стола с рабочей подачей в направлении d -Oi. Одновременно с включением рабочей подачи стола 2 от электродвигателя через клиноременную передачу н шкиз 12 передается вращение приводному валу 11 бабки 3 изделия, через н естерни 10 н 9 щпикделю 6 изделия, а через карданную передачу 52, вал 41, шестерни 38 и 37 передается вращение шпинделю инструмента 17. Но поскольку передаточное отношение шестерен 38 и 37 равно 2:1, то шпиндель инструмента 17 вращается с угловой скоростью 2а, t синхронно со шпинделем 6 бабки 3 изделия, скорость которого ш t. Копир 31 продольного профиля от вя.ла 41, шестерни 54 и 55, передаточное отношение, которых 2:1, получает вращение с углов.ой скоростью 2си t, в результате чего он вращается совместно со шпинделем инструмента 17 с угловой скоростью 2(1) t. Синхронное осевое перемещение копира 31 продольного профиля внутри шпинделя инструмента 17 происходит с момента контакта штока 59 с упором 65 и осуществляется рычагом 62, установленным на оси 63, воздействующим через шаровую опору 64 на вращаюшийся совместно со шпинделем инструмента 17 копир 3 продольного профиля. Копир 31 продольного профиля имеет одну профилирующую поверхность 32, причем в положении, показанном на фиг. 1 и 3, с поверхностью 32 контактирует щуп 25 ползуна 24, что соответствует рабочему полой ению резцеде,ржавки 19 с резцом 2 для предварительной обработки. В статическом состоянии контакт щупа 25 с пове})х;.остью 32 .копира 31 продольного про4И-1я обеспечивает шариковый фиксатор 35, гюзлейству ощий на конусную поверхность 29 пслзуна 24. В этот момент второй щуп 26 ползуна 24 находится в отведенном нерабочем поожении, что соответствует нерабочему поожению резцедержавки 20 с резцом 22 для кончательной обработки. Поскольку в этом

юлпжеиии центр масс ползуна 24 смещен OI носи гельио оси OiOi вращения шпиндели ннструмента 17, то щуп 25прижимается eiJie при-вращении шпинделя 17 к поверхности 32 копира 31 центробежной силой. При осевом перемещении копира 31 продольного профиля резец 21 резцедерж вки 19, находящейся в рабочем положении, перемещается по закону, заданному профилнруюп 1ей поверхностью 32, обеспечивая предварительную обработку гюршня 8.

В конце хода стола 2 i; бабке 3 изделия, т.е. после предварительной вбточки поршня 8 резцом 21, установленным в резцедержавке 19, происходит смена положений резцедержавок 19 и 20 с предварительной на окончательную .обточку одновременно с относиХельным поворотом шпинделя 6 бабки 3 изделия и шпинделя инструмента 17.

При обработке поршня 8 в два прохода, предварительно и окончательно, необходимо учитывать, что резец 22 при переключении резцелержавок 19 и 20 занимает положение, диаметрально противоположное резцу 21, и пропз1юд|:т резание по поперечному профилю, развернутому на 90° по отношению к профилю, обработанному резцом 21. Поэтому при последовательной обработке двумя резцами требуется при переключении резцов еще и поворот поршня 8 на 90° относительно резца 22 для окончательной обработки, т.е. необходим относительный поворот -на 90° шпинделя 6 бабки 3 изделия с поршнем 8 и шпинделя инструмента 17 инстру-Ментальной бабки 15.

Относительный поворот шпинделя 6 бабки 3 изделия и шпинделя,инструмента 17 происходит при подаче рабочей среды в полости 46 лопастного цилиндра 40 по каналам 51 и 48. При этом происходит поворот вала 41 с лопатками 42 относительно сегментных упоров 44 лопастного цилиндра 40. Поскольку шестерня 38 закреплена на корпусе 39 лопастного цилиндра и находится в зацеплении с шестерней 37, закрепленной на шпинделе инструмента, а вал 41 соединен со шпинделем 6 бабки 3 изделия посредством шестеренчато-карданной передачи, то обеспечивается необходимый относительный . поворот шпинделя 6 бабки 3 изделия на 90° относительно шпинделя, инструмента .17. .

Поворот вала 41 с лопатками 42 на90° обеспечивает поворот копира 31 продольного профиля внутри шпинделя инстру.мента 17 на 180°, поскольку передаточное отношение шестерни 54, связанной с валом 41, и щестёрни 55, связанной с помощью шлицевого соединения с копиром 31 продольного профиля, равно 2:1.

Поворотом копира 31 продольного профиля .на 180° относительно шпинделя инструмента 17 обеспечивается переключение положения резцедержавок 19 и 20 с предварительной на окончательную обработку. При этом щуп 25 ползуна 24 отводится от профилирующей поверхности 32, продольный уступ 34 копира 31 входит в зацепление с плунжером 21, перемещая ползун 24 до контакта щупа 26 с профилирующей поверхностью 32, а фиксатор 36 входит в конусную поверхность 30, обеспечивая постояр1ство контакта щупа 26. В этом положении резцедержавка 19 с резцом 21 отводится от обрабатываемой поверхности поршня 8, а резцедержавка 20 с резцом 22 для окончательной обработки занимает рабочее положение.

Далее при движении стола 2 от бабки 3 изделия резец 22 производит окончательную обработку поршня 8, причем постоянство контакта штока 59 с упором 65 ocyniecTвляется гидроцилиндром 61, в котором расположен поршень 60, закрепленный на штоке 59.

После ркончательной обработки юбки поршня 8 с резцом 22 отключается вращение шпинделей 6 и 17 с последующим-торможением, происходит смена положений резцедержавок 19 и 20 и относительный поворот в исходное положение шпинделей -6 и 17 при подаче рабочей среды в полости 45 по каналам 50 и 47, и стол 2 ускоренно отводится в исходное положение. После замены обрабатываемого поршня 8 цикл повторяется.

Таким образом, станок обеспечивает предварительную и окончательную обработку поршней с различными поперечными и продольными профилями.

Так как в предлагаемом станке копир 31 продольного профиля выполнен с одной профилирующей поверхностью 32, зубчатой передачей 54, 55 связан с устройством для взаимного относительного поворота шпинделя 6 бабки 3 изделия и щпинделя инструмента 17, обеспечивающим /одновременно и поворот копира 3. продольного профиля до контакта профилирующей поверхности 32 с соответствующим щупом ползуна механизма установления резцедержавок 19 и 20 с резцами 2 или 22 для предварительной и окончательной обработок, станок обеспечивает повышение точности обработки продольного профиля изделия при одновременном упрощении конструкции и сокращении осевых габаритов по сравнению с известным станком.

Формула изобретения

1. Станок для обработки поршней овально-бочкообразной формы,, содержащий вращающиеся с соотношением скоростей 1:2 и установленные с возможностью перемещения в осевом направлении друг относительно друга шпиндель изделия и шпиндель инструмента с резцедержателями предварительного и чистового резцов, копир продольного профиля, размещенный внутри шпинделя инструмента, привод осевого перемещения копиpa относите1ЫЮ резцедержавок и устройство взаимного относительного разворота шпинделей, отличающийся тем, что, с целью повышения точности обработки и упрощения конструкции, копир продольного профиля выполнен с одной профилирующей поверхностью и снабжен механизмом его поворота вокруг продольной оси.

2. Станок по п. I, отличающийся тем, что механизм поворота копира выполнен в виде зубчатой передачи с передаточным отнощением 1;2, причем шестерня с меньшим числом зубьев размещена на шпинделе инструмента и связана с копиром посредством шлицевого соединения, а другая - на валу

устройства взаимного относительного разворота шпинделей.

3. Станок по пп. 1 и 2, отличающийся тем, что между профилирующей повер.хиостью копира продольного профиля и резцедержавками разметен ползун, связывающий между собой резцедержавки предварительного и чистового резцов и снабженный двумя щупами, взаимодейству1бп1ими поочередно с профилирующей поверхностью копира продольного профиля.

Источники информации, принятые во внимание при экспертизе

I. Патент США № 3732759, кл. 82-20, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки поршней | 1970 |

|

SU334760A2 |

| ГИДРОКОПИРОВАЛЬНЫЙ ПОПЕРЕЧНО-СТРОГАЛЬНЫЙСТАНОК | 1969 |

|

SU245518A1 |

| Способ обработки фасонной поверхности камеры сгорания поршня цилиндра и устройство для его осуществления | 1980 |

|

SU975211A1 |

| Станок для обточки криволинейных поверхностей | 1967 |

|

SU252813A2 |

| СУППОРТ МЕТАЛЛОРЕЖУЩЕГО СТАНКА С АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 1973 |

|

SU368729A1 |

| Копировальное устройство для обработки изделий сложной формы | 1986 |

|

SU1438948A1 |

| Копировальный станок | 1982 |

|

SU1060345A1 |

| Шпиндельная головка для копирной обработки деталей | 1988 |

|

SU1516234A1 |

| Станок для обработки циклоидальных профилей | 1974 |

|

SU498098A1 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

58 60

W

/„ Ч

fuz.z РигЛ

гз

2J

18

fui.S

33 «3 J.

30

24

27

29

.t

-6

42

fS

8

г fe Фиг. 6

Авторы

Даты

1979-04-15—Публикация

1976-07-28—Подача