12

30Jf

Фиг1

18

W

(Л

СП

О5 N5

оо

)()в. В корпусе 1 ишинлельной голонки смон- тировуи с возможностью вращения на опорах качения шпиндель 5, несущий объемный коннр 15 с ноперечным сечением, соотноствующнм форме нонеречного сечения обрабатываемой летали, а линейный копир, форма которого соотЕН ТСтвует форме продольной образующей детали, установлен на корнусе, Коннрный рыча 25 со niynoM, кон TaKTi p K)iiuiM с объемным копиром, передает ф.рм поперечного сечения на обточ- ной ре,,ец 2 через копирный вал 21, а второй копирный рычаг со niyno.M, контактирующим с линейным копиром, передает через расположенный внутри копирного вала второй копирный вал 24 и эксцентрик 32 на тот же обточной резец форму про- 5 дольной образующей детали. При работе головки щпиндель 5 с установленной на нем обрабатываемой деталью 14 вращается, а оба конирных вала с рычагами и щупами перемещаются на салазках вдоль объемного 15 и линейного когшров, при этом обточ10

ной резец 2 обрабатывает на детали 16 фасонную поверхность. 1 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и станок для обработки фасонных поверхностей деталей | 1975 |

|

SU543460A1 |

| Отделочно-обточный станок для обработки поршней | 1986 |

|

SU1351708A1 |

| Шпиндельная головка для копирной обработки поршней | 1984 |

|

SU1235659A1 |

| Станок для обработки поршней | 1986 |

|

SU1315142A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1983 |

|

SU1155365A1 |

| ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1971 |

|

SU304060A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1986 |

|

SU1328074A1 |

| Гидрокопировальное устройство для универсального токарного станка | 1985 |

|

SU1310115A1 |

| Отделочно-обточной станок для обработки поршней | 1985 |

|

SU1220848A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1985 |

|

SU1256860A2 |

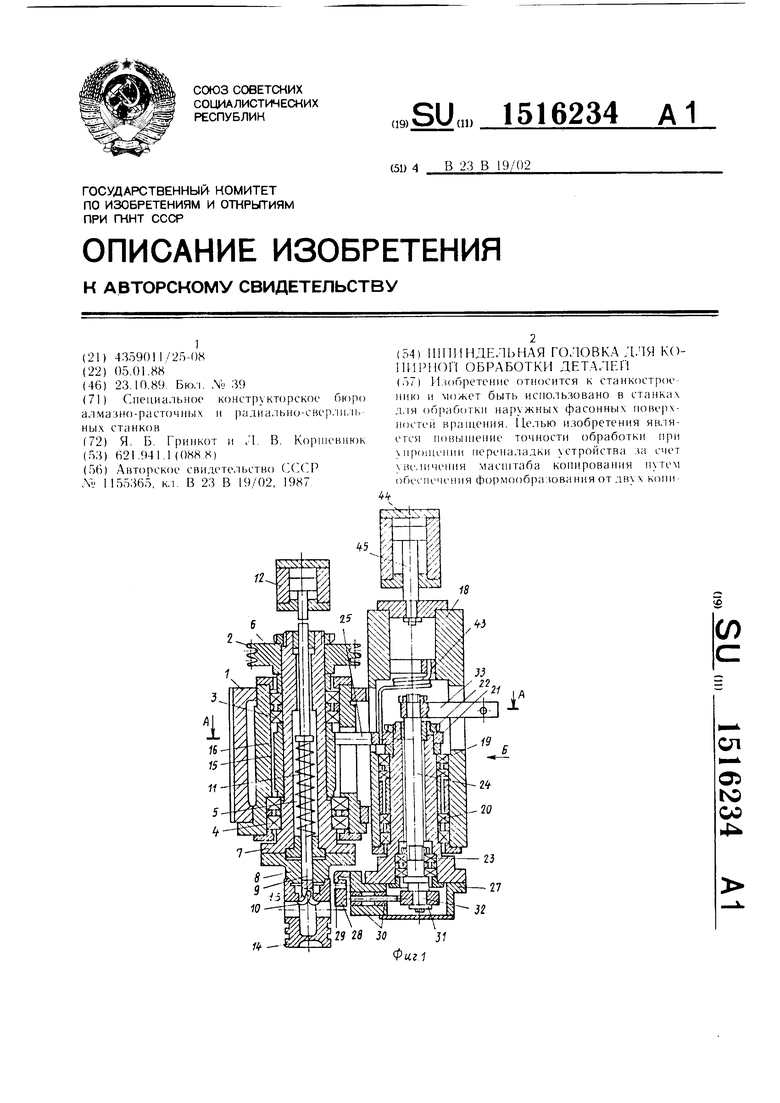

Изобретение относится к станкостроению и может быть использовано в станках для обработки наружных фасонных поверхностей вращения. Целью изобретения является повышение точности обработки при упрощении переналадки устройства за счет увеличения масштаба копирования путем обеспечения формообразования от двух копиров. В корпусе 1 шпиндельной головки смонтирован с возможностью вращения на опорах качения шпиндель 5, несущий объемный копир 15 с поперечным сечением, соответствующим форме поперечного сечения обрабатываемой детали, а линейный копир, форма которого соответствует форме продольной образующей детали, установлен на корпусе. Копирный рычаг 25 со щупом, контактирующим с объемным копиром, передает форму поперечного сечения на обточной резец 2 через копирный вал 21, а второй копирный рычаг со щупом, контактирующим с линейным копиром, передает через расположенный внутри копирного вала второй копирный вал 24 и эксцентрик 32 на тот же обточной резец форму продольной образующей детали. При работе головки шпиндель 5 с установленной на нем обрабатываемой деталью 14 вращается, а оба копирных вала с рычагами и щупами перемещаются на салазках вдоль объемного 15 и линейного копиров, при этом обточной резец 2 обрабатывает на детали 16 фасонную поверхность. 1 з.п. ф-лы. 4 ил.

Изобретенне относится к станкостроению и М1)жет быть использовано в станка.ч для обработки наружных фасонных поверхностей вращения.

Целью изобретения является повьппение точности обработки при унроп1ении переналадки устройства за счет уве.чичения мас- П1таба копирования путем обеспечения формообразования от двух кониров.

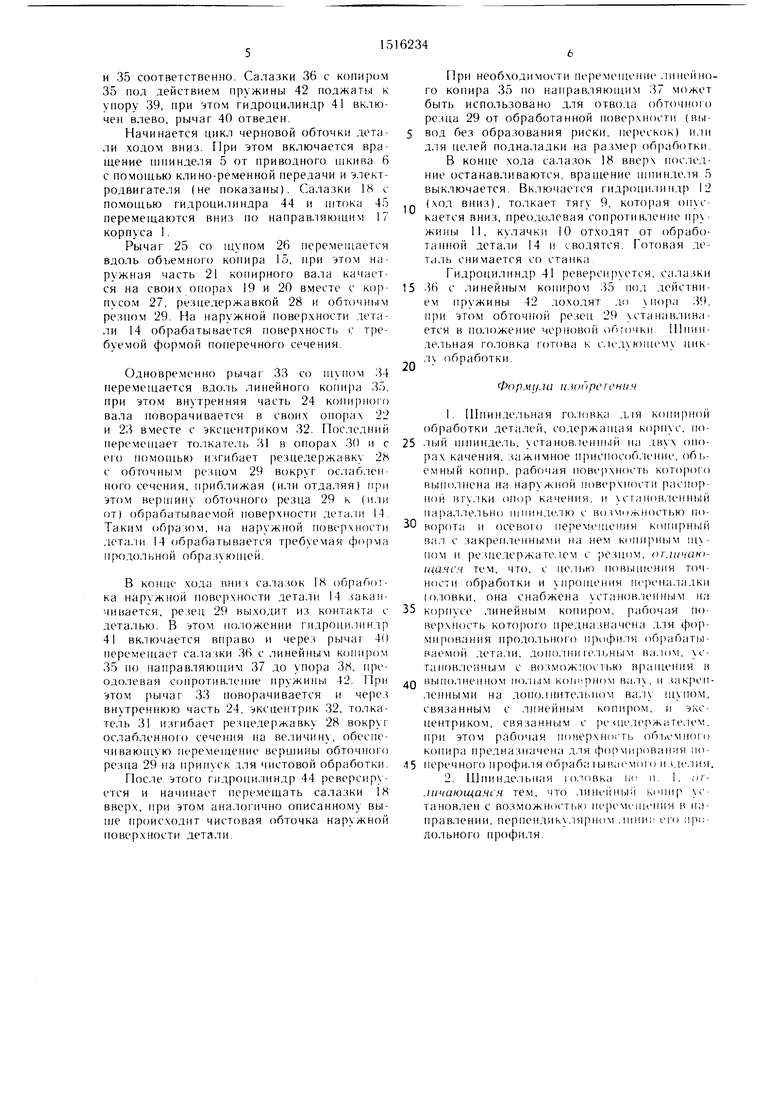

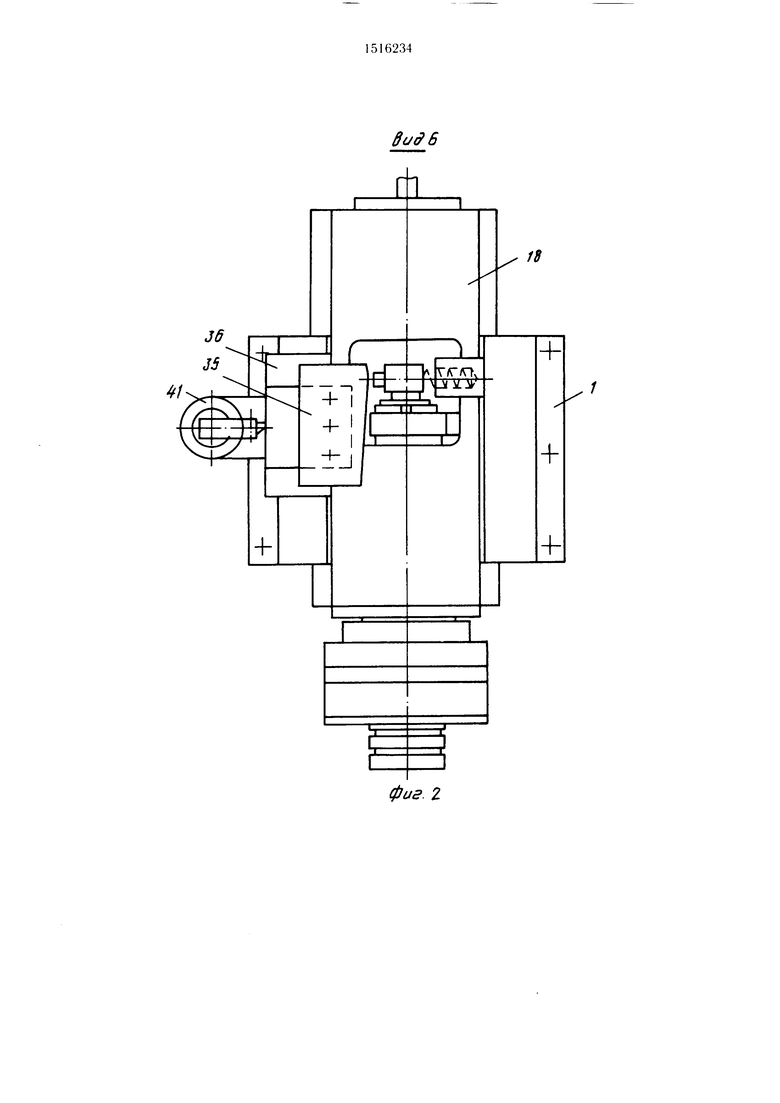

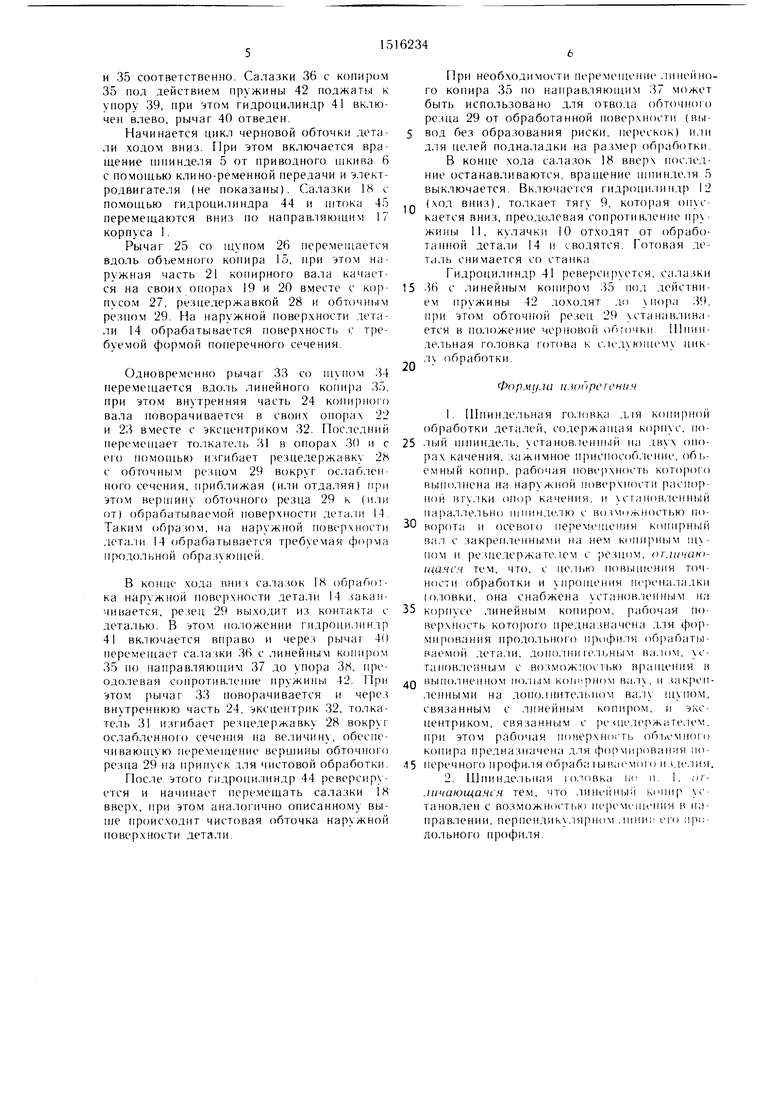

Па фиг. 1 щжазана шпиндеиТьная го,лов- ка, разрез; на фиг. 2 вид Б на фиг. 1; на if)nr. 3разрез .А А на фиг. I (на

ко11И)пые рь 1чаги и щупы); на ijiur. 4 раз|1ез Б Б на фиг. 3 (на лппсйный пир с направ.тяюп1ими ).

111пинде.1ьная головка со. Ц р/кит корпус 1, в котором в гильзе 2 на опорах 3 и 4 смонтирован с возможностью нрапамщя Н1нинде.1ь 5, на выступающем хвостовике которого жестко .закреп.мен п)И1М)дной пкив I), а на фланце 7 установлен зажнмпой патрон 8. Ljf.p, цептрал1 ное огве|1стие в П1пинле.те 5 Н). 1нт тяга 9, несущая tia одном конце Н1а. нирно установ.тенные зажимные кулачки 10 и контактирч К)цая с зажимной пружиной II. Ве 1хний конец гя- ги 9, выступаюпщ) из шпинделя 5, может конгакгировать со штоком зажимнслч) 1ид- роци.тиндра 12, становленного иа корпусе 1. На базовой 11()н |)хности 13 патрона S уста- fioB.TCHa обрабатываемая дета,и, 14.

.Мсж.ту опорами . и 4 на щпинде. И 5 установ.тен с.тужащий распорной втулкой объемный копир 15, )абочая поверхность 16 которою пыпо/жсна в соответствии с фор- Moii поперечного сечения обрабатываемой де- гали.

В направляющих 17 корпуса I устан(Я1- . с Возможностью перемещегшя салазки 18, в которых смонтирован копирный ва.т, состоящий и.) установленной с иозможнос- тьн; новорота на опорах 19 п 20 наружной части 21 п с возможностью поворота на опорах 22 и 23 внутренней части 24.

На верхнем конце наружной части 21 конирного ала Ж .-стко закреплен рычаг 25, Hec i i;iii niyii 2(), контактирующий с рабочей

0

поверхностью объемно1 о копира 15. На нижнем конце наружной части 21 копирного вала с.монтирован корпус 27, к которому 0 прикрен.чена упругая резцедержавка 28 с об- точным резцом 29. В корпусе 27 на опорах .30 установлен толкатель 31, одним концом контактирующий с резцедержавкой 28, а вторым - с установленным на нижнем конце внутренней части 24 эксцентри- 5 ком .32.

На верхнем конце внутренней части 24 кони)ного вала жестко закреплен рычаг 33 с щупом ,34, контактирующим с линейным копиром 35 (фиг. 2), установленным на салазках 36. Они установлены с возможностью 11е|Н мещения в направляющих 37, за- к)ен.1енных на корпусе I. Перемещение са- .la.iOK 36 ограничивается упорами 38 и 39.

Ibi направляющих 37 щарнирно закреп- рычаг 40, одно 1лечо которого кон- - тактирует с салазками 36, а второе с о iHioKOM гидроцилиндра 41, установленного ii.:i корпусе 1. Пружина 42, установленная в салазках 18, контактирует с рычагом 33, поджимая щуп 34 к рабочей поверхности ,т и не И но го копира 35.

0 Пружина 43 кручения (фи1 . 1) закреплена в рычаге 25 и иеподвижной втулке салазок 18, осупк ствляя поджим щупа 26 к обтА мному копиру 15. Гидропилиндр 44, установленный на корпусе 1, с помощью J. нп ока 45 соединен с салазками 18.

Шниндельная головка работает следующим образом.

В положении загрузки салазки 18 находятся в верхнем положении, обточной резец 29 выведен из контакта с обрабатываемой Q деталью 14, тяга 9 с номоилью гидроцилиндра 12 опущена в нижнее положение, кулачки 10 сведены. Деталь 14 устанавливается на базовые поверхности 13 патрона 8, гидроцилиндр 2 отводится от торца тяги 9 и последняя под действием пружи- 5 ны 11 перемещается вверх, ку.тачки 10 разводятся и зажимают деталь 14.

Пружины 42 и 43 поджимают щупы 34 и 2(1 к 1абочим поверхностям копиров 15

и 35 соответственно. Салазки 36 с копиром 35 пол лействнем пружины 42 полжаты к упору 39, при этом гидроцилиндр 41 включен влево, рычаг 40 отведен.

Начинается цикл черновой обточки детали ходо.м вниз. 1ри этом включается вращение шпинделя 5 от приводного шкива 6 с помощью клино-ременной передачи и электродвигателя (не показаны). Салазки 18 с помощью гидроцилиндра 44 и uiTOKa 4, 5 перемещаются вниз по направляющим 17 корпуса 1.

Рычаг 25 со щупом 26 перемещается вдоль об1)емного копира 15, при этом наружная часть 21 копирного вала качается на свои.х опора.х 19 и 20 вместе с корпусом 27, резцедержавкой 28 и обточным резном 29. На наружной поверхности детали 14 обрабатывается поверхность с требуемой формой поперечного сечения.

Одновременно рычаг 33 со щупом 34 перемещается вдоль линейного когщ|)а 35, при этом внутренняя часть 24 копирногч) вала поворачивается в своих опорах 22 и 23 вместе с эксцентриком 32. Последний перемещает толкате,1ь 31 в опорах 30 и с егч) помощью изгибает резцедержавку 28 с обточным резцом 29 вокруг ос.таб, 1ен- ного сечения, приб,1ижая (или отдаляя) этом вершину обточного резца 29 к (и;|и от) обрабатываемой поверхности дета,П1 14. Таким образом, на наружной поверхности детали 14 (Jбpaбaтывaeтcя требуемая форма продольной образующей.

В конце хода вниз са, 1азок 18 обрабо;- ка наружной поверхности детали 14 заканчивается, резец 29 выходит из контакта с деталью. В этом положении гидроци.ншдр 41 включается вправо и через рычаг 40 перемепхает салазки 36 с линейным к(М1иром 35 10 направляющим 37 до упора 38, пре- одо, 1евая сслфотивленме пружины 42. При этом рычаг 33 поворачивается и чере. внутреннюю часть 24, эксцентрик 32, толкатель 31 изгибает резцедержавку 28 вокруг ослабленною сечения на ве,1ичину, обеспе- чиваюп1,ую перемещение вершины обточного резца 29 на припуск для чистовой обработки.

После этого гидроцилиндр 44 реверсируется и начинает перемещать салазки 18 вверх, при этом аналогично описанному вы- ijje происходит чистс вая обточка наружной поверхности детали.

При необходимости перемещение ,inHeiiHo- го копира 35 по направляющим ,37 может быть использовано для отвода обточною резца 29 от обработанной поверхности (вы- вод без образования риски, перескок) и.1и для 1елей подналадки на размер обработки.

В конце хода салазок 18 вверх HOC,UM- ние останавливаются, вращение П1пинде.1я 5 выключается. Включаегся г идроци.шндр 12 ,, (ход вниз), толкает тягу 9, которая опускается вниз, преодолевая сопротив, 1ение жины 11, кулачки 10 отходят от обработанной детали 14 и сводятся. Готовая де- та, 1ь сни.мается со станка

Гидроцилиндр 41 реверсируется, са, 1азки 5 36 с линейным копиром 35 под действием пружины 42 доходят до nopa ,39. при этом обточной резец 29 станав, 1ива- ется в по. южение черновой 1)бгочки. Шпин- де,1ьная го, ювка 1 отова к с,и-дую1цем цнк- , 1 обработки.

0

Формула изопрегени.ч

ко)пусе линейным копиром, рабочая поверхность которого предназначена д, 1я формирования иродо,1ык) о профили об)абать1- ваемой дета,1И, допо,1ни ге. ва.юм, установленным с возможмостью в|1ащения в

выполненном полым копирно.м вал, и закреп- ,1енными на допо,1ните,тьном ва,1у щупом, связанным с линейным копиром, и эксцентриком, связанным с ре.зцедержате,1ем, при этом рабочая 1И)верхно :ть обьемнсио копира предназначена для ()ован1|я понеречногч) профи,1Я обрабатываемоп) и.(.1е,1ия.

J6

фиг. 2

/I- A

фиг.:5

37

фиг Л

| Шпиндельная головка для копирной обработки деталей вращения | 1983 |

|

SU1155365A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-23—Публикация

1988-01-05—Подача