1

Изобретение относится к оборудованию для обработки металлов давлением, в частности к трубопрофильному прессу, и может быть использовано при производстве профилей и труб для резки их на заданную длину непосредственно на приемном транспортере и является усовершенствованием известного устройства по арт. св. № 383627.

В основном изобретении по авт.- св. № 383627 класса В 30 В 15/00 описан стол к прессу, содержащий установленные на станине приемные транспортеры с приводами. К звеньям цепи транспортера прикреплены тележки для приема изделий, выполненные в виде желобов с графитовыми покрытиями.

На рельсах установлена подвижная пила для резки изделий, с индивидуальным приводом, диск которой может резать изделие только в зазорах между транспортером, при этом рычаги перекладчиков отводятся.

Однако длина разрезаемого изделия ограничена длиной транспортера, так как при необходимости резки изделия на длину, меньшую, чем длина транспортера, возникает опасность попадания диска пилы -на тележку транспортера, в результате чего для получения требуемых длин изделий необходимо отделять лишнюю длину изделия вне пресса. Это снижает выход годной продукции. Отделение изделия необходимо также осуществлять при прессовании в язычковую матрицу в местах стыковки- предыдущего изделия с последующим, так как этот участок обычно 6i iBaeT некачественным.

Цель изобретения - обеспечение резки изделий заданной длины.

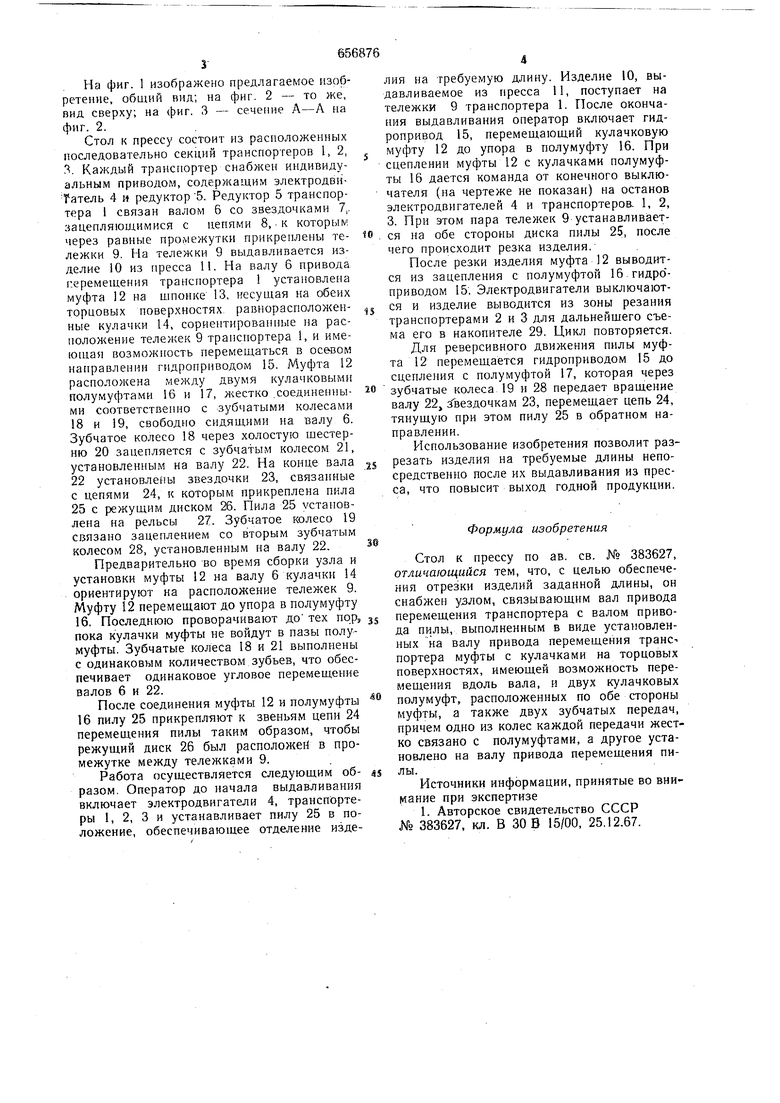

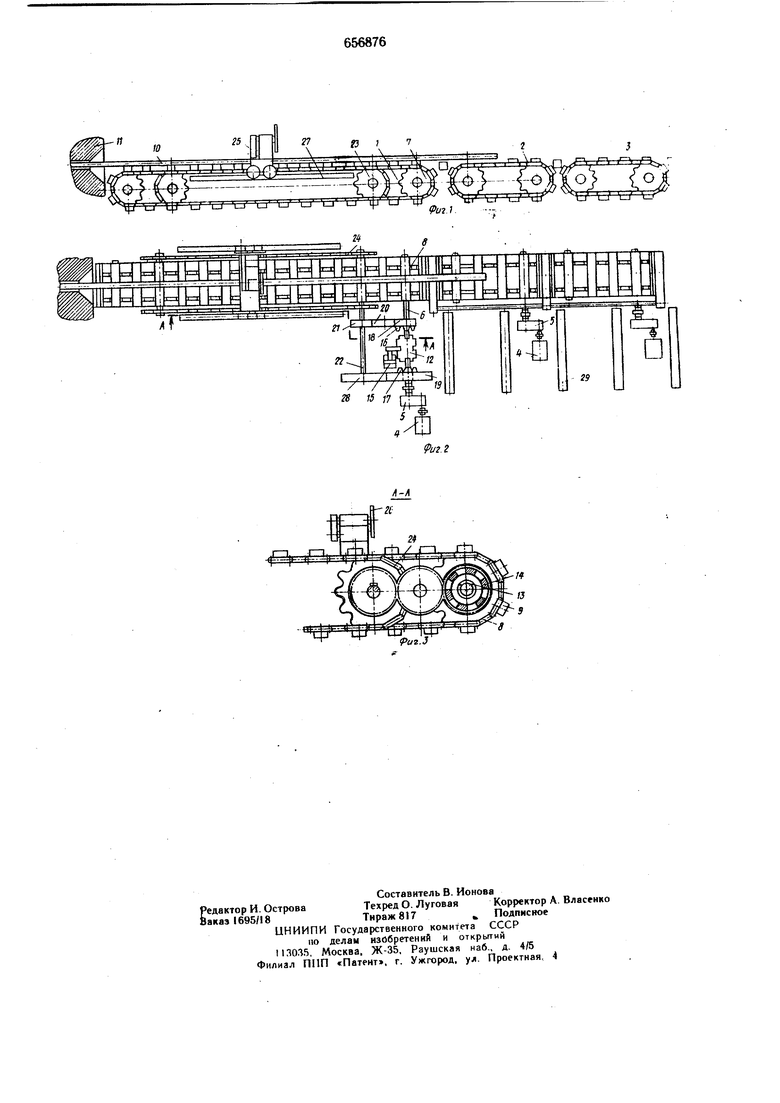

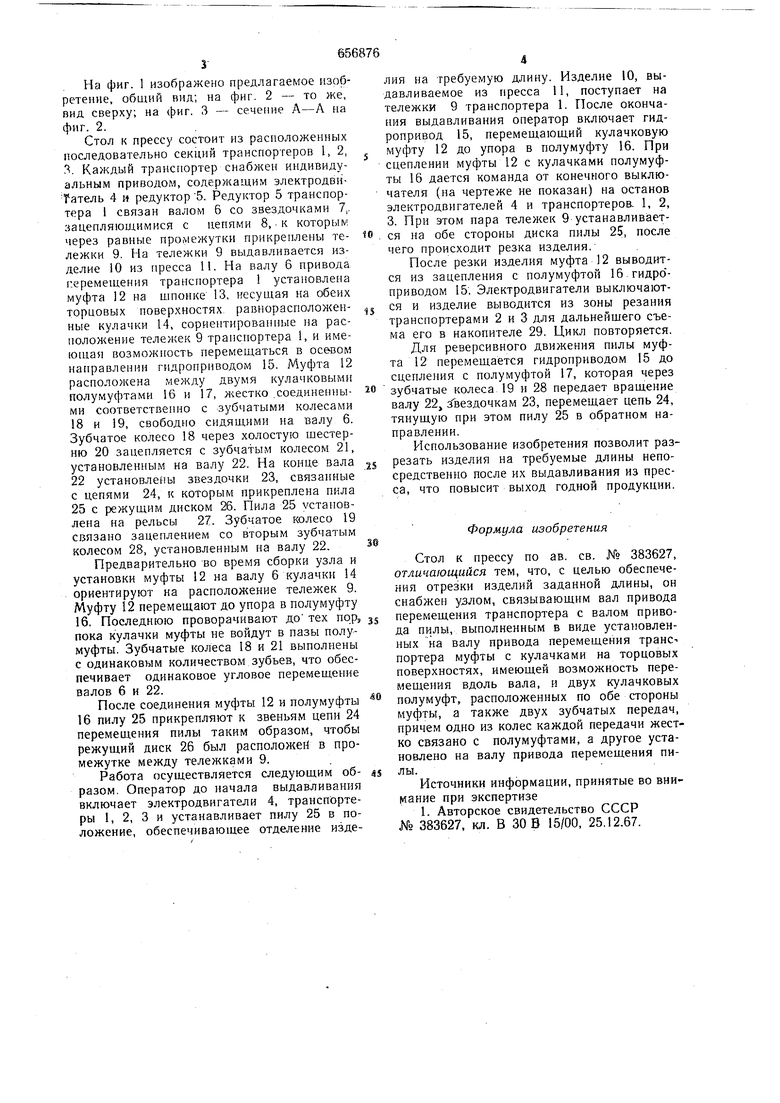

Это достигается тем, что стол к прессу по авт. св. № 383627 снабжен узлом, связывающим вал привода перемещения транспортера с валом привода пилы, выполненным в виде установленных на валу привода перемещения транспортера муфты с кулачком на торцовых поверхностях, имеющей возможность перемещения вдоль вала, и двух кулачковых полумуфт, расположенных по обе стороны муфты, а также двух зубчатых передач, причем одно из колес каждой передачи жестко связано с полумуфтами, а другое установлено на валу привода перемещения пилы. На фиг. 1 изображено предлагаемое изобретение, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 2. Стол к прессу состоит из расположенных последовательно секций транспортеров 1,2, . Каждый транспортер снабжен индивидуальным пригзодом, содержащим электродвй-f атель 4 и редуктор 5. Редуктор 5 транспортера 1 связан валом 6 со звездочками 7,. зацепляющимися с цепями 8, к которым через равные промежутки прикреплены тележки 9. На тележки 9 выдавливается изделие iO из пресса 11. На валу 6 привода перемещения транспортера 1 установлена муфта 12 на шпонке 13, несущая на обеих торцовых поверхностях равнорасполокенные кулачки 14, сориентированные па расположение тележек 9 транспортера 1, и имеющая возможность перемещаться в осевом направлении гидроприводом 15. Муфта 12 расположена между двумя кулачковыми полумуфтами 16 и 17, жестко .соединенными соответственно с зубчатыми колесами 18 и 19, свободно сидящими на валу 6. Зубчатое колесо 18 через холостую шестерню 20 зацепляется с зубчатым колесом 21, установленным на валу 22. На конце вала 22 установлены звездочки 23, связанные с цепями 24, к которым прикреплена пила 25 с режущим диском Ж. Пила 25 установлена на рельсы 27. Зубчатое колесо 19 связано зацеплением со вторым зубчатым колесом 28, установленным на валу 22. Предварительно -во время сборки узла и установки муфты 12 на валу 6 кулачки 14 ориентируют на расположение тележек 9. Муфту 12 перемещают до упора в полумуфту 16. Последнюю проворачивают до тех пор, пока кулачки муфты не войдут в пазы полумуфты. Зубчатые колеса 18 и 21 выполнены с одинаковым количеством зубьев, что обеспечивает одинаковое угловое перемещение валов 6 и 22. После соединения муфты 12 и полумуфты 16 пилу 25 прикрепляют к звеньям цепи 24 перемещения пилы таким образом, чтобы режущий диск 26 был расположен в промежутке между тележками 9. Работа осуществляется следующим образом. Оператор до начала выдавливания включает электродвигатели 4, транспортеры 1, 2, 3 и устанавливает пилу 25 в положение, обеспечивающее отделение издеЛИЯ на требуемую длину. Изделие 10, выдавливаемое из пресса И, поступает на тележки 9 транспортера 1. После окончания выдавливания оператор включает гидропривод 15, перемещающий кулачковую муфту 12 до упора в полумуфту 16. При сцеплении муфты 12 с кулачками полумуфты 16 дается команда от конечного выключателя (на чертеже не показан) на останов электродвигателей 4 и транспортероа 1, 2, 3. При этом пара тележек 9 устанавливается на обе стороны диска пилы 25, после чего происходит резка изделия. После резки изделия муфта 12 выводится из зацепления с полумуфтон Ш.гидроприводом 15. Электродвигатели выключаются и изделие выводится из зоны резания транспортерами 2 и 3 для дальнейщего съема его в накопителе 29. Цикл повторяется. Для реверсивного движения пилы муфта 12 перемещается гидроприводом 15 до сцепления с полу муфтой 17, которая через зубчатые колеса 19 и 28 передает вращение валу 22, звездочкам 23, перемещает цепь 24, тянущую при этом пилу 25 в обратном направлении. Использование изобретения позволит разрезать изделия на требуемые длины непосредственно после их выдавливания из пресса, что повысит выход годной продукции. Формула изобретения Стол к прессу по ав. св. № 383627, отличающийся тем, что, с целью обеспече ши отрезки изделий заданной длины, он снабжен узлом, связывающим вал привода перемещения транспортера с валом привода пилы, выполненным в виде установленных на валу привода перемещения транс-, портера муфты с кулачками на торцовых поверхностях, имеющей возможность перемещения вдоль вала, и двух кулачковых полумуфт, расположенных по обе стороны муфты, а также двух зубчатых передач, причем одно из колес каждой передачи жестко связано с полумуфтами, а другое установлено на валу привода перемещения пилы. Источники информации, принятые во вни(лание при экспертизе 1. Авторское свидетельство СССР № 383627, кл. В ЗОВ 15/00, 25.12.67. Л|/LJ LJ L-f UJ L-l LJ LJ LJ Vj

I«M LJJ Lj Л|7

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления и упаковки, например, школьных тетрадей | 1959 |

|

SU131359A1 |

| Тележечный конвейер | 1988 |

|

SU1578053A1 |

| Станок для резки непрерывно движущегося бруса на изделия | 1981 |

|

SU1025519A1 |

| Устройство для перемещения тележек | 1960 |

|

SU136752A1 |

| Автофургон для перевозки изделий в подвешенном состоянии | 1974 |

|

SU521164A1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| Автомат универсально-гибочный, штамповочный, модульного типа | 1989 |

|

SU1813585A1 |

| Транспортирующее поворотное устройство | 1989 |

|

SU1640073A1 |

| Приемное устройство пресса для выдавливания | 1986 |

|

SU1321499A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

Риг.З

Авторы

Даты

1979-04-15—Публикация

1977-01-12—Подача