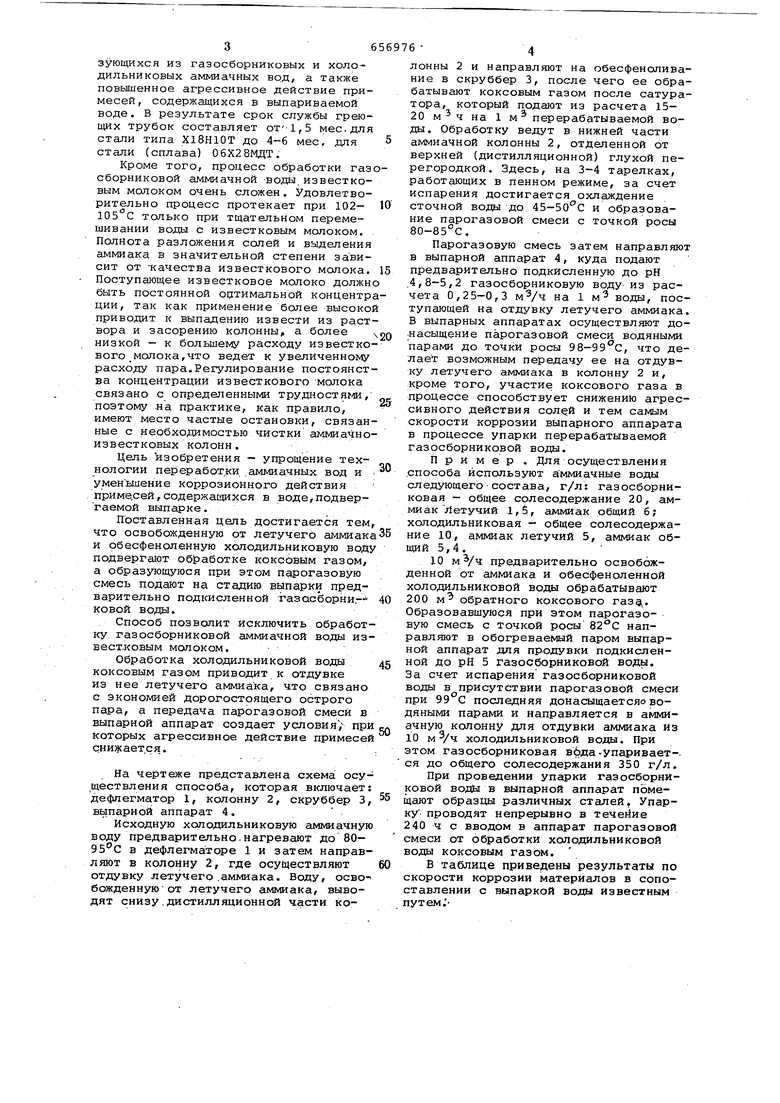

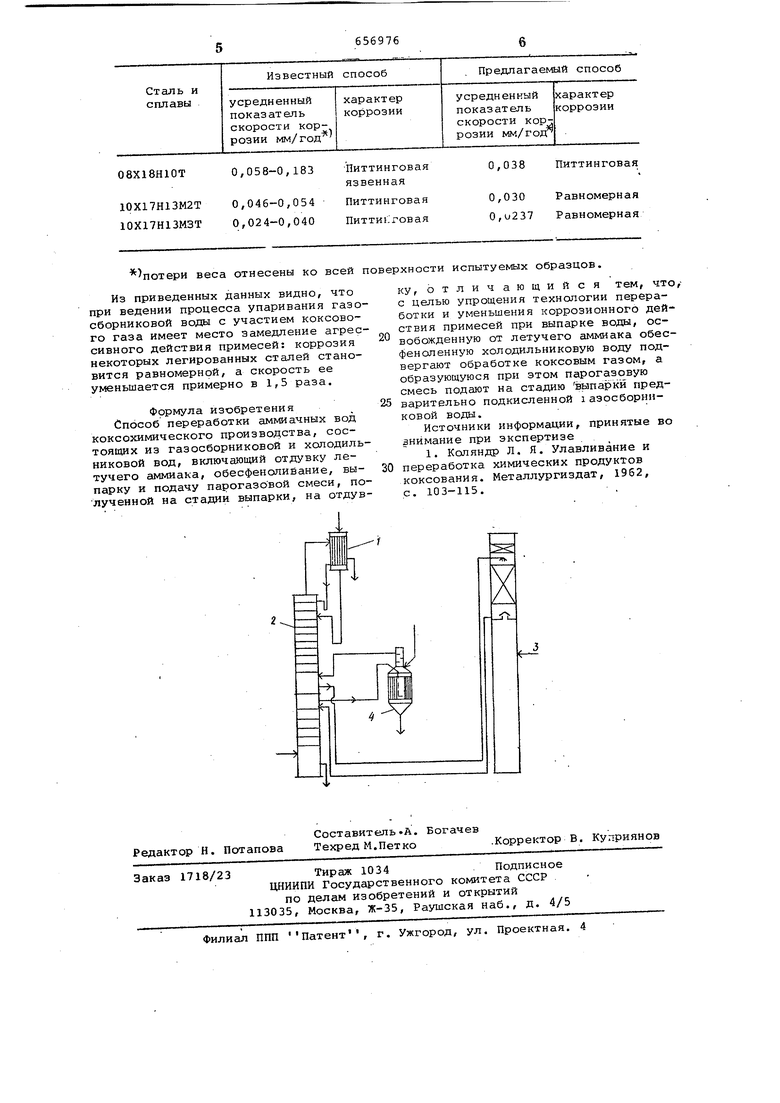

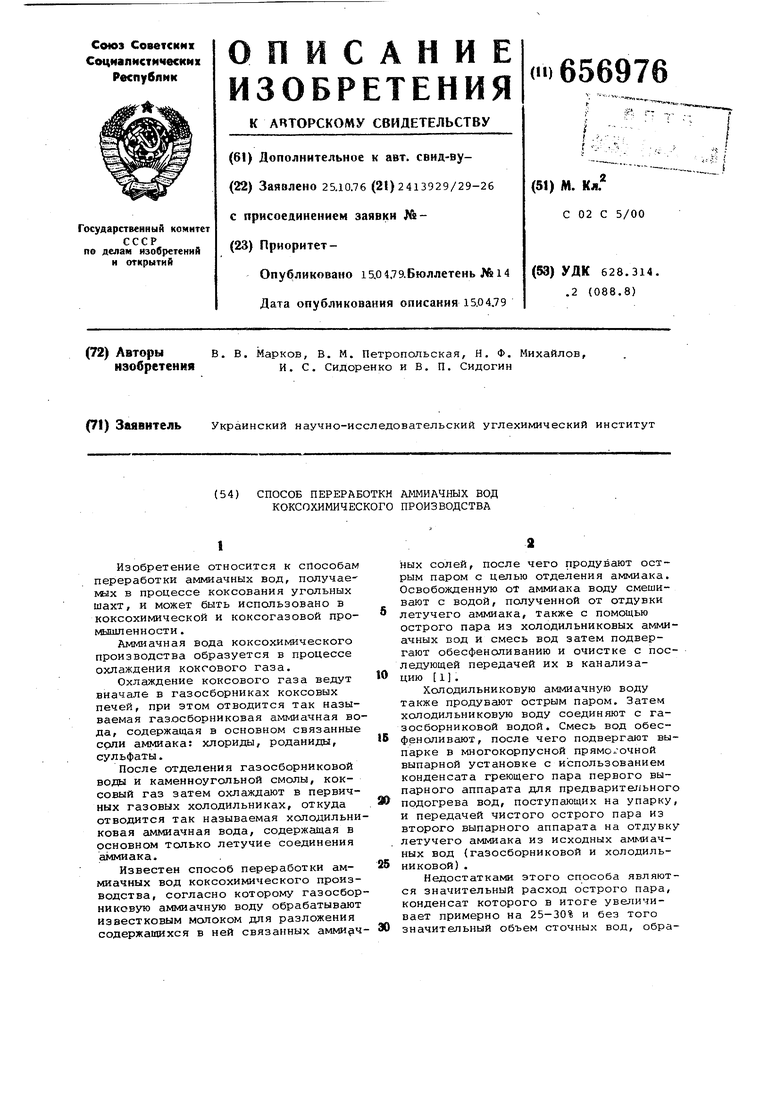

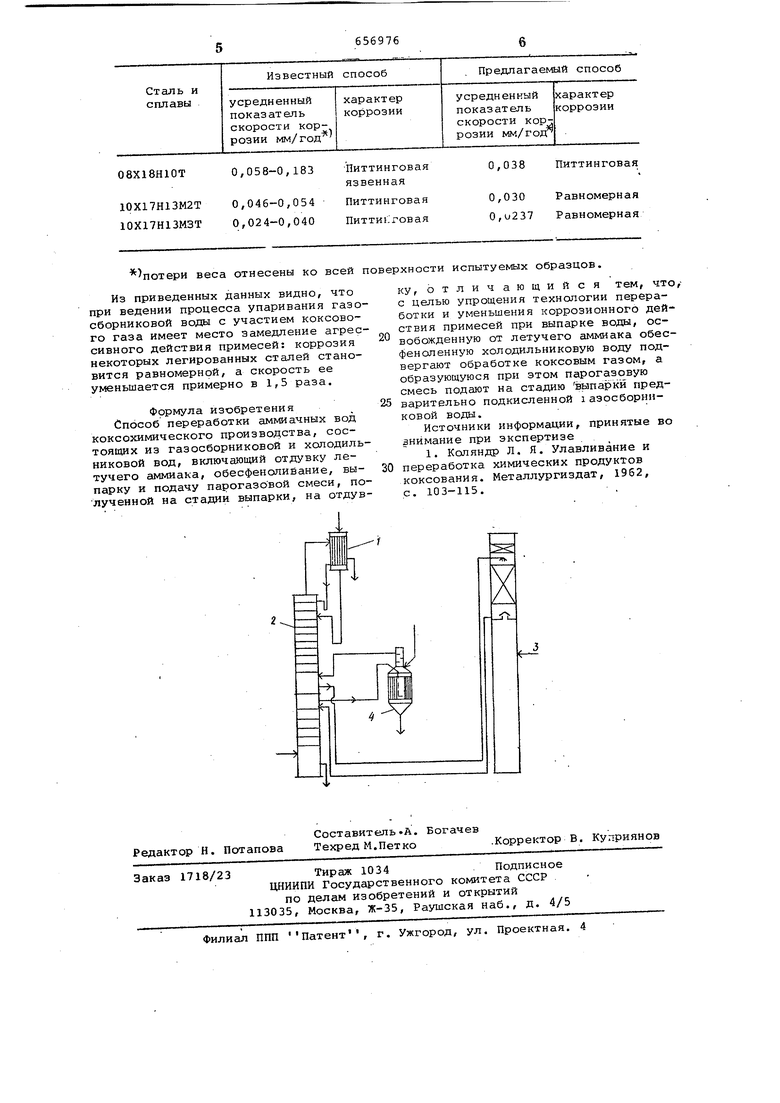

зующихся из газосборниковых и холодильниковых аммиачных вод, а также повышенное агрессивное действие примесей, содержащихся в выпариваемой воде. В результате срок службы греющих трубок составляет от-1,5 мес.для стали типа Х18Н10Т до 4-6 мес, для стали (сплава) 06Х28МДТ. Кроме того, процесс обработки газо сборниковой аммиачной -воды известковым молоком очень сложен. Удовлетворительно процесс протекает при 102- только при тщательном перемешивании воды с известковым молоком. Полнота разложения солей и выделения аммиака в значительной степени зависит от -качества известкового молока. Поступающее известковое молоко должно быть постоянной оцтимальной концентра ции, так как применение более высокой приводит к выпадению извести из раствора и засорению колонны, а более низкой - к большему расходу известкового молока, что ведет к увеличенному расходу пара.Регулирование постоянства концентрации известкового молока связано с определенными тpyднocтя lИ, поэтому на практике, как правило, имеют место частые остановки, связанные с необходимостью чистки аммиачноизвестковых колонн. Цель изобретения упрощение технологии переработ.ки .аммиачных вод и уменьшение коррозионного действия приме.сей,содержащихся в воде,подвергаемой выпарке. Поставленная цель достигается тем что освобожденную от летучего аммиака и обесфеноленную холодильниковую воду подвергают обработке коксовым газом, а образующуюся при этом парогазовую смесь подают на стадию выпарки предварительно подкисленной газасборни-- ковой воды. Способ позволит исключить обработку газосборниковой аммиачной воды извест.ковым молоком iОбработка холодильниковой воды коксовым газом приводит к отдувке из нее летучего аммиака, что связано с экономией дорогостоящего острого пара, а передача парогазовой смеси в выпарной аппарат создает условия при которых агрессивное действие примесей днижается. На чертеже представлена схема осУ ществления способа, которая включает: дефлегматор 1, колонну 2, скруббер 3, выпарной аппарат 4. Исходную хслодильниковую аммиачную воду предварительно.нагревают до 80- в дефлегматоре 1 и затем направляют в колонну 2, где осуществляют отдувку летучего .аммиака. Воду, освобожденнуюот летучего аммиака, выводят снизу.дистилляционной части колонны 2 и направляют на обесфеноливание в скруббер 3, после чего ее обрабатывают коксовым газом после сатуратора, который подают из расчета 15- 20 м ч на 1 м перерабатываемой воды. Обработку ведут в нижней части аммиачной колонны 2, отделенной от верхней (дистилляционной) глухой перегородкой. Здесь, на 3-4 тарелках, работающих в пенном режиме, за счет испарения достигается охлаждение сточной воды до 45-50с и образование парогазовой смеси с точкой росы 80-85°С. Парогазовую смесь затем направляют в выпарной аппарат 4, куда подают предварительно подкисленную до рН 4,8-5,2 газосборниковую воду из расчета 0,25-0,3 на 1 м воды, поступающей на отдувку летучего аммиака. В выпарных аппаратах осуществляют до.насыщение парогазовой смеси водяными парами до точки росы 98-ЭЭ С, что делает возможным передачу ее на отдувку летучего аммиака в колонну 2 и, кроме того, участие коксового газа в процессе способствует снижению агрессивного действия солей и тем самым скорости коррозии выпарного аппарата в процессе упарки перерабатываемой газосборниковой воды. Пример . Для осуществления .способа используют аммиачные воды следующего состава, г/л: газосборниковая - общее солесодержание 20, аммиак Летучий 1,$, аммиак общий 6; холодильниковая - общее солесодержание 10, аммиак летучий 5, аммиак общий 5,4. 10 м V предварительно освобожденной от аммиака и обесфеноленной холодильниновой воды обрабатывают 200 м обратного коксового ra3gi. Образовавшуюся при этом парогазовую смесь с точкой росы 82С направляют в обогреваемый паром выпарной аппарат для продувки подкисленной до рН 5 газосборниковой воды. За счет испарения газосборниковой воды в присутствии парогазовой смеси при 99С последняя донасыщаетсяоводяными парами и направляется в аммиачную колонну для отдувки аммиака из 10 м З/ч холодильниковой воды. При этом газосборниковая вбда-упаривает-. ся до общего солессдержания 350 г/л. При проведении упарки газосборниковой BOflJj в выпарной аппарат помещают образцы различных сталей. Упарку проводят непрерывно в течение 240 ч с вводом в аппарат парогазовой смеси от обработки холодильииковой воды коксовым газом. В таблице приведены результаты по скорости коррозии материалов в сопоставлении с выпаркой воды известным путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки надсмольных вод коксохимических заводов при полупрямом процессе получения сульфата аммония | 1960 |

|

SU138600A1 |

| Способ переработки упаренной аммиачной воды коксохимического производства | 1977 |

|

SU1002248A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| Способ переработки концентрированных растворов аммонийных солей, образующихся при выпарке газосборниковой воды | 1977 |

|

SU659533A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АММИАЧНОГО ГАЗА ВЫСОКОЙ КОНЦЕНТРАЦИИ НЕПОСРЕДСТВЕННО ИЗ СЫРОЙ АММИАЧНОЙ ВОДЫ | 1925 |

|

SU3856A1 |

| Способ очистки коксовальных, генераторных и тому подобных газов от сероводорода | 1933 |

|

SU40496A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

| Способ очистки коксового газа от сероводорода | 1985 |

|

SU1337397A1 |

| Способ обработки сульфитного щелока | 1961 |

|

SU145127A1 |

| Способ получения удобрения | 1989 |

|

SU1647001A1 |

Авторы

Даты

1979-04-15—Публикация

1976-10-25—Подача