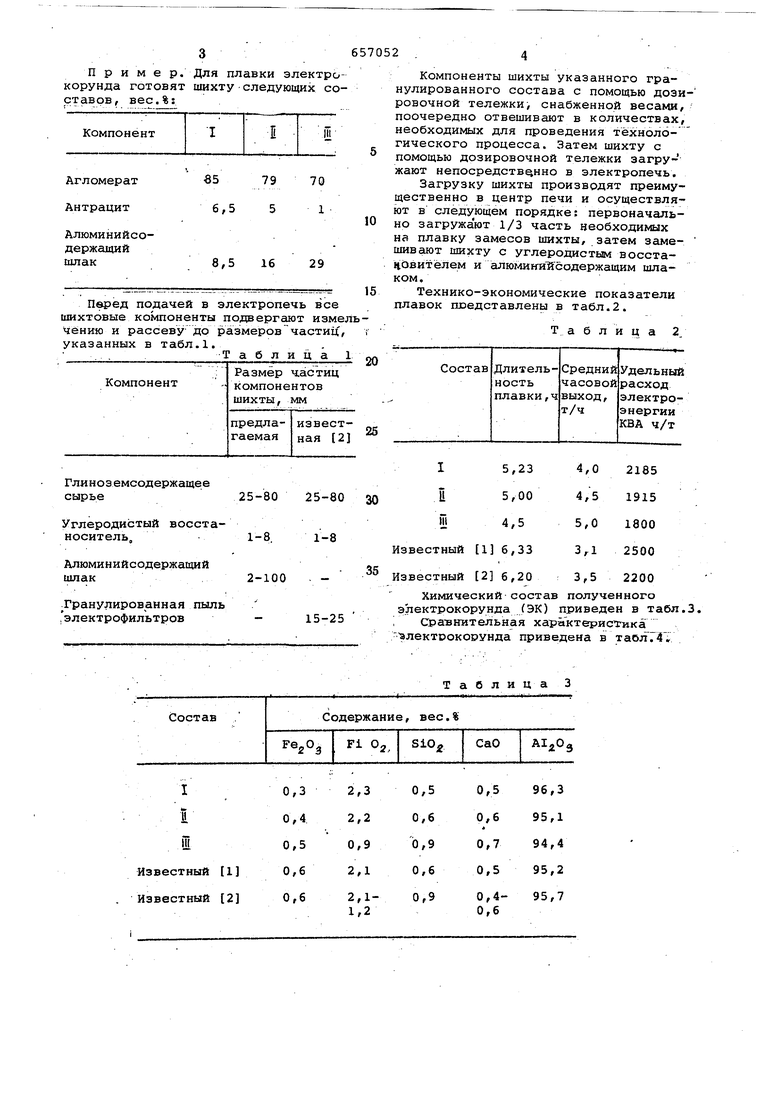

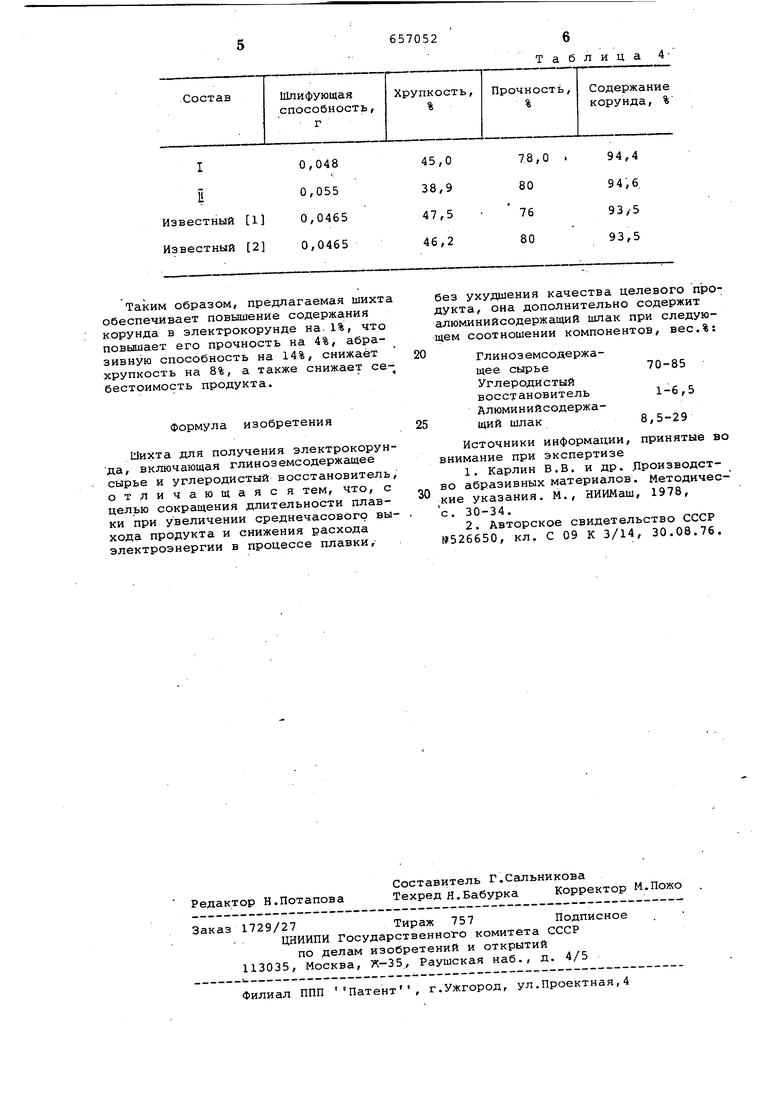

Изобретение относится к производству абразивных материалов, в частности оно касается состава шихты дл производства электрокорунда. Известна шихта для получения элек рокорунда на основе глиноземсодержащего сырья (агломерированного бокси та) и углеродистого восстановителя, используемого в промышленности 1. Наиболее близким rfb технической сущности и достигаемому результату к изобретению является состав шихты для получения электрокорунда 2, включ.ающий глиноземсодержащее сырье восстановитель и гранулированную электрокорундовую пыль, при следующем соотношении компонентов, вес.%: Глиноземсодержащее сырье Гранулированная электрокорундовая пыль Углеродистый Остальное восстановитель Недостатками этой шихты являются длительность плавки, низкий среднечасовой выход продукта, высокие затраты электроэнергии при плавке, а также дополнительные расходы и пред варительное гранулирование электрокорундовой пыли. Цель изобретения - сокращение длительности плавки при увеличении среднечасового выхода продукта и снижение расхода электроэнергии в процессе плавки без ухудшения качестве целевого продукта. Поставленная цель достигается тем, что шихта для получения электрокорунда, включающая глиноземсодержащее сырье и углеродистый восстановитель , дополнительно содержит алюминийсодержащий шлак при следующем соотношении компонентов, вес.%: Глиноземсодержащее сырье Углеродистый 1-6,5 восстановитель Алюминийсодержа8.5-29 щий шлак Алюминийсодержащий шлак является отходом электротермического производства алюминия и его сплава и имеет следующий химический состав, вес.%: 38-63 АГрО,; 2,0-2,8 SiO 0,5,1,2 СаО; 0,5-1,6 МдО; 0,8-1,0 Na, К; 35-55 AI (металл). Приме p. Для плавки электр корунда готовят шихту следующих с ставов, вес.%: Агломерат в5 79 70 Антрацит 6,5 5 1 Алюминийсодержащийшлак8,5 16 29 подачей в электропечь вс шихтовые компоненты подвергают изм чению и рассеву- до размеров части указанных в табл.1. Т а б л и ц а Компоненты шихты указанного гранулированного состава с помощью дозировочной тележки; снабженной весами, поочередно отвешивают в количествах, необходимых для проведения тёхнологического процесса. Затем шихту с помощью дозировочной тележки загружают непосредственно в электропечь. Загрузку шихты производят преимущественно в центр печи и осуществляют в следующем порядке: первоначально загружают 1/3 часть необходимых на плавку замесов шихты, затем замешивают шихту с углеродистым восста11Овитёлем и алюг ин Исодержащим шлаком. Технико-экономические показатели плавок шэедставлены в табл.2. Таблица 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения электрокорунда | 1974 |

|

SU526650A1 |

| Шихта для получения оксисульфидного шлака для производства абразивных материалов восстановительной плавкой | 1980 |

|

SU912745A1 |

| Шихта для получения известко-глиноземистого шлака | 1981 |

|

SU996460A1 |

| Способ получения нормального электрокорунда | 1990 |

|

SU1710507A1 |

| БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2017 |

|

RU2657675C1 |

| Способ получения электрокорунда | 1986 |

|

SU1411283A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОАЛЮМИНИЯ | 2003 |

|

RU2241058C1 |

| Способ получения электрокорунда | 1974 |

|

SU526596A1 |

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

| ШИХТА ДЛЯ ОБЕДНЕНИЯ НИКЕЛЬ-КОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2004 |

|

RU2258754C1 |

Глиноземсодержащее сырье Углеродистый восста носитель, Алюминийсодержащий шлак Транудированная пыл .электрофильтров

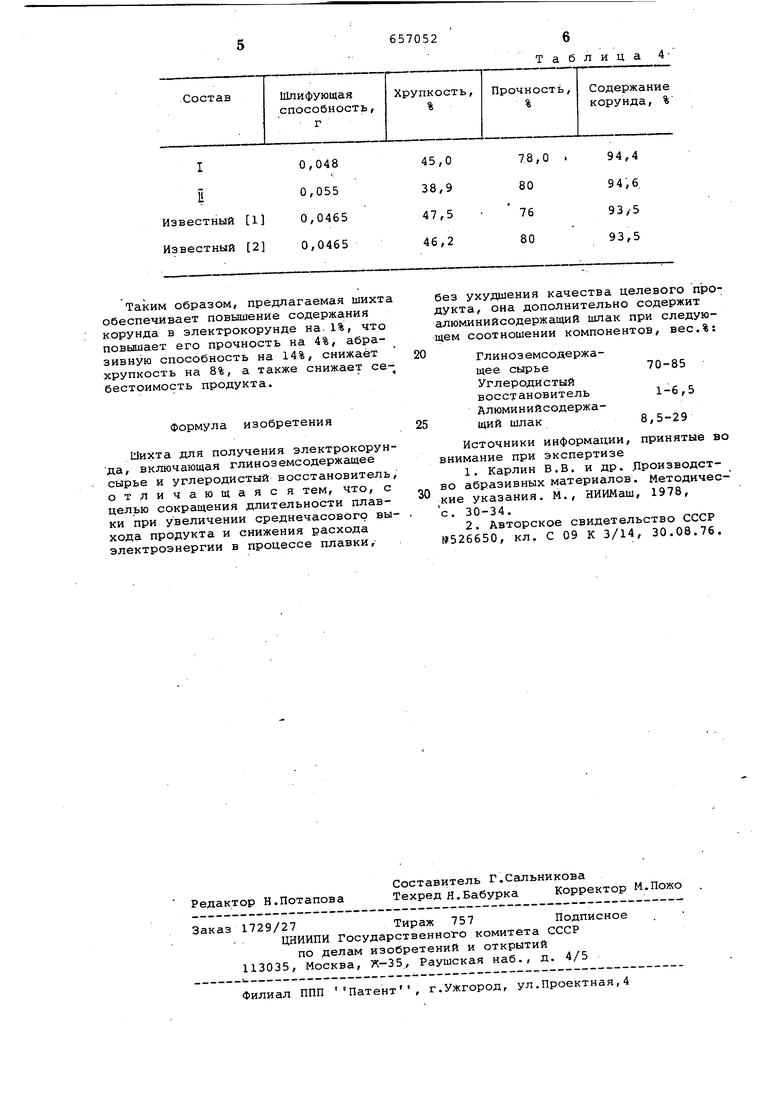

Таблица I 5,23 Е 5,00 Ш 4,5 Известный 1 6,33 Известный 2 6,20 3,5 2200 Химический состав полученного электрокорунда (ЭК) приведен в табл.3, . Сравнительная характеристика электоокорунда приведена в таолГ4Т

Таким образом, предлагаемая шихта обеспечивает повышение содержания корунда в электрокорунде на. 1%, что повышает его прочность на 4%, абразивную способность на 14%, снижает хрупкость на 8%, а также снижает себестоимость продукта.

Формула изобретения

Ыихта для получения электрокорунда, включающая глиноземсодержащее сырье и углеродистый восстановитель, отличающаяся тем, что, с целью сокращения длительности плавки при увеличении среднечасового выхода продукта и снижения расхода электроэнергии в процессе плавки.

Таблица 4без ухудшения качества целевого продукта, она дополнительно содержит алюминийсодержащий шлак при следующем соотношении компонентов, вес.%:

Глиноземсодержащее сырье70-85

Углеродистый

восстановитель 1-6,5 Алюминийсодержащий шлак8,5-29

Источники информации, принятые во внимание при экспертизе

с. 30-34.

Авторы

Даты

1979-04-15—Публикация

1977-04-14—Подача