Изобретение относится к области черной металлургии, в частности к шихте для выплавки ферросплавов, применяемых для комплексного раскисления стали, может быть использовано для получения сплава ферросиликоалюминия и переработки техногенных отходов (алюмошлаков производства алюминия).

Часто как для предварительного, так и для окончательного раскисления стали используют одновременную подачу ферросилиция и чушкового алюминия. Технологии получения алюминия и ферросилиция являются энергоемкими и требуют больших затрат при подготовке сырья к плавке. Например, затраты электроэнергии для выплавки ферросилиция ФС75 и первичного алюминия составляют 8-10 тыс. и 15-20 тыс. кВт·ч на 1 т продукции соответственно. Поскольку раскисление стали осуществляется ферросилицием и алюминием по-отдельности, значительная часть кремния и алюминия окисляется на поверхности жидкой стали кислородом воздуха и шлака и используется неэффективно. Например, из-за низкой плотности до 70-90% алюминия окисляется кислородом воздуха и шлака.

Комплексный сплав ферросиликоалюминий позволяет вводить алюминий в сталь в узких концентрационных пределах, что трудно сделать, используя традиционные ферросплавы. Этот сплав значительно эффективнее используется как раскислитель, степень усвоения алюминия сплава в 2-3 раза выше по сравнению с дорогостоящим чушковым алюминием, что обусловлено большей плотностью комплексного ферросплава и формой существования алюминия в виде двойных и тройных металлидов. Сплав обеспечивает более глубокую очистку стали от неметаллических включений, так как при взаимодействии ферросиликоалюминия с кислородом в объеме стали образуются легковсплывающие жидкие алюмосиликаты (при обработке стали смесью ферросилиция и алюминия появляются тугоплавкие и трудноудаляемые из стали оксидные включения - кремнезем и корунд). Химический состав сплава целесообразно получать исходя из соотношения Al:Si, необходимого для раскисления спокойной стали массового сортамента. Сплав должен обладать оптимальной плотностью, при которой он не плавает на поверхности стального расплава и не опускается на дно, и быть устойчивым от рассыпания при хранении. Для получения такого сплава необходимы соответствующие шихтовые материалы и эффективная технология выплавки, определяемые составом шихты.

Известна шихта [1] для выплавки ферросиликоалюминия, состоящая из агломерата, полученного из боксита Тургайского месторождения Казахстана (Аl2O3 - 57,6; SiO2 - 8,9; СаО - 1,5; MgO - 0,8; FeO - 12,7; Fе2O3 - 13,0; TiO2 - 2,5; С - 1,0; S - 0,003%), передельного ферросилиция марки ФС65, кварцита и коксика. Ниже приведен состав калоши, кг:

Агломерированный боксит 100

Ферросилиций ФС65 180

Кварцит 40

Коксик 58

Недостатком данного состава шихты является использование предварительно агломерированных бокситов и дорогого высокопроцентного ферросилиция. Химический состав получаемого сплава (47% Si; 10% Al; 40% Fe) не соответствует требуемому для нас составу ферросиликоалюминия из-за повышенного количества кремния и пониженного алюминия.

Также известна шихта [2] для выплавки ферросиликоалюминия, состоящая из углистых пород Экибастузского бассейна, с применением карботермического непрерывного способа и периодической загрузки шихтовых материалов. Высокозольные отходы обогащения углей, например Экибастузского месторождения, содержат 49-74% золы, 12-18% летучих, 3-8% влаги и 14-35% твердого углерода. Содержание компонентов минеральной части колеблется в следующих пределах, %: SiO2 62-66; Аl2O3 30-33; CaO 0,5-1; MgO 0,2-0,8; FeO 2-4; Р 0,05-0,14. В шихту вводят дополнительно кварцит и небольшое количество стальной стружки.

Шихта имела следующее соотношение компонентов, кг:

Высокозольные отходы угля 100

Кварцит 20-50

Железная стружка 5-20

Недостатком использования данной шихты является непостоянство содержания в угле количества золы, а в золе соотношения SiO2 и Аl2О3, то есть колебания стехиометрического соотношения восстановителя и восстанавливаемых элементов, что требует систематической корректировки состава шихты по кварциту, а для изменения состава сплава - по стальной стружке.

В качестве прототипа взята шихта [3] для выплавки ферросиликоалюминия электротермическим способом в типовых рудовосстановительных печах, содержащая кварцит, коксик, железную стружку и отвальные каменноугольные породы (50-62% SiO2: 30-55 Аl2О3; 1,0-1,2 Fе2O3; 0,3-1,3 CaO; 0,8-1,1 MgO; 1,0-1,4% TiO2; 0,05-0,2% Р; 0,36-1,2% S), взятые в следующих соотношениях, вес.%:

Кварцит 16-30

Коксик 6-20

Металлическая составляющая 4-20

Отвальные каменноугольные породы 44-60

Преимуществом данного состава шихты является возможность сократить расход восстановителей, снизить в сплаве содержание фосфора и серы за счет их нахождения в формах, легко удаляемых из расплава.

Недостатком состава шихты являются значительные колебания содержания золы в каменноугольных породах и в составе золы. Кроме того, получаемый сплав содержит 45-55% Si; 8-15% Al; 20-35% Fe; примеси Са, Mg (остальное железо), а потребители сплава применяют в основном ферросиликоалюминий с большим содержанием алюминия и меньшим кремния (20-40% Al, 8-20% Si).

Задачей настоящего изобретения является разработка нового состава шихты, позволяющего перерабатывать дешевые нетрадиционные материалы с получением заданного состава сплава и шлака, используемых в промышленности (безотходная технология).

Техническим результатом предлагаемого изобретения является уменьшение удельного расхода электроэнергии и повышение содержания алюминия в комплексном сплаве заданного состава.

Технический результат достигается тем, что для получения сплава ферросиликоалюминия в дуговых электропечах применяется шихта, которая содержит кремнезем-глиноземсодержащий материал, восстановитель, металлодобавку и шлакообразующие. Согласно изобретению в качестве кремнезем-глиноземсодержащего материала и одновременно восстановителя она содержит алюмошлак производства вторичного алюминия, а в качестве шлакообразующего - известь, при следующем соотношении компонентов, мас.%:

Алюмошлак 47,0-55,0

Известь 22,5-26,5

Стальной лом 22,5-26,5

Сущность изобретения заключается в том, что на основании обзора работ, расчетов и экспериментов была предложена и опробована при получении ферросиликоалюминия шихта, содержащая новый компонент - алюмошлак, вместе с известью и стальным ломом. Алюмошлак является отходом переплавки алюминиевого лома с получением вторичного алюминия на заводах переработки вторичных цветных металлов (Вторцветмет) и обычно содержит, мас.%: 40-45 Аl2О3; 22-28 Аl; 6-8 SiO2; 6-8 Si; 6-7 MgO; 7-8 FeO; 4-5 Fe. Состав алюмошлака таков, что в нем присутствуют одновременно и восстановители (Аl и Si) и оксиды восстанавливаемых элементов, необходимых для получения ферросиликоалюминия (SiO2, FeO).

В процессе восстановительной плавки в электропечи, в которую загружают смесь указанных шихтовых материалов, происходит формирование сплава и шлака, которые после окончания процессов восстановления, растворения и шлакообразования разливают в металлический ковш и шлаковню. Металл образуется из 1) алюминия, содержащегося в алюмошлаке; 2) кремния, содержащегося в алюмошлаке и восстанавливаемого из кремнезема алюминием; 3) железа, содержащегося в алюмошлаке, добавляемого в шихту ломом и восстанавливаемого из FeO алюминием и кремнием. Шлак образуется из оксидов алюмошлака (Аl2О3, MgO, SiO2), продуктов реакций восстановления и извести (СаО).

Предлагаемая шихта позволяет получать сплав и шлак, отвечающие требованиям потребителей. Сплав ФСА-23 по ТУ 14-141-14-97 с изменением №1, который применяют для раскисления стали, содержит, мас.%: Аl 20-25; Si 10-20, S не более 0,01 и Р не более 0,05. Состав шлака глиноземистого марки ШГ-55 по ТУ 14-11-347-2000, используемого для получения синтетического шлака или цемента, мас.%: 50-60 Аl2О3, 25-45 СаО, не более 9 SiO2, не более 10 MgO.

Термодинамическим моделированием и экспериментами были определены коэффициенты распределения алюминия, кремния и железа между металлом и шлаком при различных температурах. Средний состав применяемого алюмошлака составлял, мас.%: 43 Аl2О3, 25 Аl, 6,5 MgO, 7,5 FeO, 4 Fe, 6,5 SiO2, 6,5 Si. Показано, что при металлотермической плавке железо и кремний из оксидов полностью восстанавливаются и переходят в сплав. Переход алюминия в металл составляет около 80%, остальное его количество расходуется на восстановление Fe и Si. Количество алюмошлака практически не влияет на степень перехода элементов в сплав, поскольку и восстанавливаемые элементы (Fe, Si) и восстановитель (Аl) находятся в том же алюмошлаке.

Граничные значения компонентов шихты определяются содержанием компонентов получаемого сплава по ТУ 14-141-14-97. При увеличение содержания в шихте алюмошлака увеличивается содержание Аl и Si в сплаве, а при уменьшении количества алюминия, наоборот, снижается содержание Аl и Si. В состав шихты, кроме алюмошлака, входят известь (90% СаО) и стальной лом (98% Fe). Стальной лом применялся для регулирования в сплаве содержания алюминия и кремния, при увеличении количества лома в сплаве снижалось содержание Si и Аl. Применение извести обусловлено, во-первых, обеспечением приемлемой жидкотекучести шлака, а во-вторых, получением шлака, отвечающего требованиям технических условий.

Изобретение иллюстрируется следующими примерами.

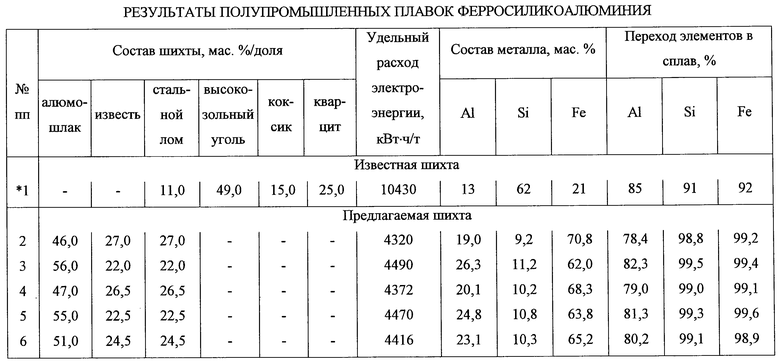

Выплавку ферросиликоалюминия производили в экспериментальном участке ОАО “Ключевский завод ферросплавов” на дуговой электропечи с трансформатором мощностью 100 кВА. Шихту получали смешиванием всех ее компонентов. Состав шихты и основные показатели испытаний представлены в таблице. Составы алюмошлака, извести и стального лома приведены выше.

Из данных таблицы следует, что плавка ферросиликоалюминия на известной шихте [3] (*прототип) связана с высоким расходом электроэнергии, а получаемый сплав при высоких значениях извлечения ведущих элементов имеет низкое содержание алюминия (13%) и высокое содержание кремния (50%). Изменить в значительной степени содержание этих элементов в сплаве (более чем на ±3-5 абс.%) не представляется возможным, поскольку состав золы углей колеблется в небольших пределах (SiO2 от 62 до 66; Аl2О3 от 30 до 33% и т.д.). Поэтому для получения требуемого сплава (20-25% Al, 10-20% Si) потребовались принципиально новые компоненты шихты.

Плавки по варианту 2 имеют наименьший расход электроэнергии на 1 т сплава из-за самого большого содержания в шихте стального лома, но сплав не отвечает требованиям ТУ как по содержанию алюминия (ниже 20%), так и кремния (ниже 10%). Вариант 3 отличается высоким удельным расходом электроэнергии и удовлетворяющим ТУ содержанием кремния, однако концентрация алюминия в сплаве по этому варианту выше допустимого. По следующим вариантам (4 и 5) получены сплавы, содержащие Si и Al в пределах ТУ, эти варианты показали граничные концентрации компонентов шихты (алюмошлак : известь : стальной лом=(47,0-55,0):(22,5-26,5):(22,5-26,5)). Вариант 6 проводился на шихте, имеющей соотношение компонентов примерно в середине указанных пределов (51,0:24,5:24,5), и показал средние показатели химического состава ферросиликоалюминия (23,1% Аl и 10,3% Si).

При заявленном соотношении компонентов шихты кратность шлака составляет 1,16, а его состав колеблется в следующих пределах, мас.%: 52-60 Аl2O3; 40-45 СаО; 3-4 MgO; менее 1 SiO2. Это отвечает требованиям, предъявляемым потребителями высокоглиноземистого продукта по указанным ранее техусловиям.

Проведенные испытания показали, что предлагаемый состав шихты позволяет получать ферросиликоалюминий марки ФСА-23, который пользуется спросом у сталеплавильщиков, а также шлак, который применяется при получении синшлака и цемента. Предлагаемый компонент шихты - алюмошлак, ранее не применялся при получении ферросиликоалюминия. Этот шлак, являясь отходом производства переплава алюминиевых отходов при получении вторичного алюминия на заводах Вторцветмета, производится в достаточно крупных объемах и имеет низкую отпускную цену.

Экономический эффект от использования предложенного изобретения достигается благодаря применению дешевых шихтовых материалов и низкого удельного расхода электроэнергии вследствие получения тепла за счет протекания экзотермических реакций при восстановлении элементов алюминием.

Источники информации

1. Друинский М.И., Жучков В.И. Получение комплексных ферросплавов из минерального сырья Казахстана. -Алма-Ата: Наука, 1988. -С.136-167.

2. Разработка и освоение технологии получения ферросиликоалюминия. С.Байсанов, М.Толымбеков, А.Жарменов, Б.Амургалинов // “Физико-химические и технологические вопросы металлургического производства Казахстана”. Сб. трудов Химико-металлургического института им. Ж.Абишева. -Алматы, “Исмкандер”, Книга 1, 2002. С.41-52.

3. Авторское свидетельство СССР №481650, кл. С 22 С 33/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОАЛЮМИНИЯ | 2015 |

|

RU2621537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЖЕЛЕЗНЫХ СПЛАВОВ С ВАНАДИЕМ, КРЕМНИЕМ И АЛЮМИНИЕМ ИЗ ШИХТОВОГО МАТЕРИАЛА, ПОЛУЧЕННОГО ИЗ ЗОЛЬНЫХ ОТХОДОВ | 2022 |

|

RU2799008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2293125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2299920C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩЕГО И РАСКИСЛЯЮЩЕГО СПЛАВА СОВМЕСТНО С СИНТЕТИЧЕСКИМ ШЛАКОМ | 1999 |

|

RU2149905C1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ СТАЛИ И ФЕРРОСПЛАВОВ | 2000 |

|

RU2184171C2 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Способ внепечной выплавки феррониобия и состав шихты | 2017 |

|

RU2691151C2 |

Изобретение относится к области черной металлургии, в частности к шихте для выплавки ферросплавов, применяемых для комплексного раскисления стали, и может быть использовано для получения сплава ферросиликоалюминия и переработки техногенных отходов. Шихта содержит в качестве кремнезем-глиноземсодержащего материала и восстановителя алюмошлак производства вторичного алюминия, а в качестве шлакообразующего - известь, при следующем соотношении компонентов, мас.%: алюмошлак 47,0-55,0, известь 22,5-26,5, стальной лом 22,5-26,5. Изобретение позволяет разработать новый состав шихты, позволяющий перерабатывать дешевые нетрадиционные материалы с получением заданного состава сплава и шлака, используемых в промышленности. 1 табл.

Шихта для выплавки ферросиликоалюминия в электрических печах, содержащая кремнезем-глиноземсодержащий материал, восстановитель, стальной лом и шлакообразующие, отличающаяся тем, что в качестве кремнезем-глиноземсодержащего материала и восстановителя она содержит алюмошлак производства вторичного алюминия, а в качестве шлакообразующего - известь, при следующем соотношении компонентов, мас.%:

Алюмошлак 47,0-55,0

Известь 22,5-26,5

Стальной лом 22,5-26,5

| Шахта для выплавки ферросиликоалюминия | 1974 |

|

SU481650A1 |

| Шихта для выплавки ферросиликоалюминия | 1985 |

|

SU1325099A1 |

| Шихта для выплавки ферросиликоалюминия | 1990 |

|

SU1792998A1 |

| ГАСИК М.И | |||

| и др | |||

| Теория и технология электрометаллургии ферросплавов | |||

| - М.: СП "ИНТЕРМЕТ ИНЖИНИРИНГ", 1999, с.258. | |||

Авторы

Даты

2004-11-27—Публикация

2003-10-01—Подача