Область изобретения

Настоящее изобретение относится к высокопрочной стальной полосе с высокой ударной вязкостью, в частности к высокопрочной стальной полосе с высокой ударной вязкостью и пределом текучести, большим или равным 700 МПа, и к способу ее изготовления. Стальная полоса из настоящего изобретения имеет хорошую низкотемпературную ударную вязкость и подходит для изготовления ударопрочной конструкционной стальной полосы с высокой прочностью и высокой ударной вязкостью для применения в таких отраслях промышленности, как автомобилестроение, инженерное машиностроение и изготовление корпусных конструкций для боевых кораблей.

Предшествующий уровень техники

Высокопрочная низколегированная сталь является важным типом стали, который широко используется в таких областях, как военная промышленность, автомобильная промышленность, машиностроение для горной промышленности, инженерное машиностроение, производство сельскохозяйственной техники и железнодорожного оборудования. Стремительное развитие промышленности Китая приводит к тому, что различные виды военного и гражданского оборудования усложняются, становятся больше и легче, что требует использования для их изготовления высокопрочной низколегированной стальной полосы, которая обеспечивает не только повышенную прочность и твердость, но и хорошую ударную вязкость, а также имеет преимущества при штамповке и формовании. В последние десятилетия наблюдается стремительный прогресс в сфере исследования и применения высокопрочной стальной полосы. Этот тип стали получают из высокопрочной низколегированной свариваемой стали, а срок ее службы в несколько раз больше, чем у традиционной конструкционной стальной полосы; процесс ее изготовления очень прост и обычно предусматривает охлаждение или закаливание сразу после прокатки, или закаливание и отпуск вне линии, или контролируемую прокатку и контролируемое охлаждение для повышения прочности.

В традиционном процессе получения высокопрочной низколегированной стали для автомобилестроения, инженерного машиностроения и изготовления корпусных конструкций для боевых кораблей добавляют большое количество дорогостоящих легирующих элементов, таких как Cu, Ni, Cr и Mo, что приводит к удорожанию производства. В настоящее время производство высокопрочной стали развивается по двум направлениям: малозатратное производство и дорогостоящее производство с отличными характеристиками изделий. В Китае при изготовлении высокопрочной стали на сталелитейных заводах преимущественно добавляют такие легирующие элементы, как V, Ti, Cr, Si, Mn, B, Re, содержание которых на территории Китая высоко, при этом их добавляют в количестве ≤3%. При изготовлении высокопрочной стали с повышенной прочностью, которая применяется для изготовления корпусных конструкций для боевых кораблей, в автомобилестроении, инженерном машиностроении, машиностроении для горной промышленности и т.п., - например, при получении стальной полосы с пределом текучести 700 МПа, - дополнительно добавляют такие элементы, как Cu, Ni, Cr, Mo и т.п. для улучшения свойств стали. Хотя предел текучести стальной полосы доходит до 700 МПа, ее низкотемпературная ударная вязкость недостаточно высока для изготовления корпусных конструкций для боевых кораблей и для применения в гражданских областях со строгими требованиями к низкотемпературной ударопрочности при -60°C или даже при -80°C. В настоящее время в Китае потребители высокопрочной стали с пределом текучести свыше 700 МПа все еще, преимущественно, зависят от импорта.

Обозначение HSLA-80/100 в военном стандарте США MILS-24645A-SH относится к типу стали, в которой C≤0,06%, Si≤0,04%, Mn 0,75-1,05%, P≤0,020%, S≤0,006%, Cu 1,45-1,75%, Ni 3,35-3,65%, Cr 0,45-0,75%, Mo 0,55-0,65%, Nb 0,02-0,06%, минимальный Ceq составляет 0,67, толщина полосы ≤102 мм, при этом используется легирование с низким содержанием углерода или даже сверхнизким содержанием углерода (C≤0,06%), что позволяет обеспечить превосходную свариваемость и низкотемпературную ударную вязкость. В сталь добавляют большое количество меди и никеля, что благодаря твердению при старении меди позволяет добиться высокой прочности без значительного ухудшения ударной вязкости и пластичности. Сталь имеет предел текучести 690-860 МПа, удлинение 18%, поперечный Akv 108 Дж при -18°C и поперечный Akv 81 Дж при -84°C. Из-за добавления в сталь большого числа дорогостоящих легирующих элементов ее производство оказывается весьма затратным.

В опубликованных патентных документах, относящихся к высокопрочной стальной полосе с высокой ударной вязкостью и пределом текучести, равным или превышающем 700 МПа, например WO 200039352 А, описана низкотемпературная сталь, при этом высокопрочная сталь с пределом прочности свыше 930 МПа и хорошей низкотемпературной ударной вязкостью получается путем добавления небольшого количества углерода (0,03-0,12%) и большого количества никеля (не менее 1,0%) и использования низкой скорости охлаждения (10°C/с).

В WO 9905335 А описана высокопрочная сталь со сравнительно низким содержанием углерода (0,05-0,10%) и высоким содержанием Mn, Ni, Mo и Nb. После прокатки сталь только закаливают, без выполнения отпуска, при этом предел прочности стали может достигать 830 МПа и больше, а минимальная энергия удара по Шарпи при -40°C составляет 175 Дж.

В настоящее время по-прежнему актуальной является задача создания стальной полосы с высокой прочностью и ударной вязкостью, которая сравнительно экономична и может широко использоваться в таких отраслях промышленности, как автомобилестроение, инженерное машиностроение и изготовление корпусных конструкций для боевых кораблей.

Раскрытие изобретения

Перед настоящим изобретением стоит задача создания высокопрочной стальной полосы с высокой ударной вязкостью и пределом текучести свыше 700 МПа, в частности, толщиной 6-25 мм.

Для решения вышеупомянутой задачи высокопрочная стальная полоса с высокой ударной вязкостью и пределом текучести ≥700 МПа, имеет толщину 6-25 мм и следующий химический состав, вес. %: С 0,03-0,06, Si≤0,30, Mn 1,0-1,5, Al 0,02-0,05, Ti 0,005-0,025, N≤0,006, Са≤0,005, и более одного элемента из следующих: Cr≤0,75, Ni≤0,40, Mo≤0,30, неустранимые включения P≤0,020, S≤0,010, остальное Fe.

Предпочтительно, чтобы содержание углерода С составляло 0,031-0,059 вес. %.

Предпочтительно, чтобы содержание кремния Si составляло 0,03-0,30 вес. %.

Предпочтительно, чтобы содержание марганца Mn составляло 1,02-1,5 вес. %.

Предпочтительно, чтобы содержание фосфора P было ≤0,015 вес. %.

Предпочтительно, чтобы содержание серы S было ≤0,005 вес. %.

Предпочтительно, чтобы содержание алюминия Al составляло 0,02-0,046 вес. %.

Предпочтительно, чтобы содержание никеля Ni составляло 0,10-0,40 вес. %, наиболее предпочтительно 0,13-0,36 вес. %.

Предпочтительно, чтобы содержание хрома Cr составляло 0,3-0,75 вес. %, наиболее предпочтительно, 0,32-0,75 вес. %.

Предпочтительно, чтобы содержание молибдена Mo составляло 0,10-0,30 вес.%, наиболее предпочтительно, 0,13-0,26 вес.%.

Предпочтительно, чтобы содержание титана Ti составляло 0,01-0,025 вес.%.

Предпочтительно, чтобы содержание азота N было ≤0,005 вес.%.

В настоящем изобретении, если явно не указано иное, содержание всегда указывается в вес.%.

Структурные составляющие стальной полосы могут представлять собой отпущенный мартенсит и мелкодисперсные карбиды.

Толщина стальной полосы составляет 6-25 мм, предел текучести ≥700 МПа, удлинение А50≥18%, Akv при -60°C≥150 Дж.

Еще одной задачей настоящего изобретения является создание способа изготовления стальной полосы с высокой прочностью с высокой ударной вязкостью и пределом текучести 700 МПа.

Способ изготовления вышеупомянутой стальной полосы включает: вакуумную дегазацию стали, непрерывное литье или литье под давлением расплавленной стали, при этом при непрерывном литье получают сляб, а при литье под давлением получают пруток, нагрев сляба или прутка при температуре 1100-1250°C, однопроходную или многопроходную прокатку в зоне рекристаллизации аустенита, при этом суммарный коэффициент обжатия ≥70%, а температура конца прокатки ≥860°C, водное охлаждение прокатной стальной полосы со скоростью 15-50°C/с до температуры в диапазоне 200-300°C, последующее охлаждение полосы воздухом в течение 5-60 с, быстрый нагрев охлажденной стальной полосы в нагревательной печи на линии со скоростью 1-10°C/с до температуры 450-550°C, отпуск в течение 15-45 с, с последующим охлаждением воздухом вне печи.

Предпочтительно, чтобы температура конца прокатки находилась в диапазоне 860-900°C.

Предпочтительно, чтобы осуществляли быстрый нагрев охлажденной стальной полосы в нагревательной печи на линии со скоростью 1-10°C/с до температуры 450-500°C, отпуск в течение 15-45 с, с последующим охлаждением воздухом вне печи.

Предпочтительно, чтобы в качестве нагревательной печи на линии использовали индукционную нагревательную печь.

Согласно настоящему изобретению, скорость охлаждения прокатной стальной полосы составляет не менее 15°C/с, что позволяет получить мартенситные структуры и избежать температурного диапазона, при котором образуются бейнитные структуры. Верхний предел скорости охлаждения ограничен охлаждающей способностью охлаждающего оборудования и итоговой температурой охлаждения, поэтому его сложно увеличить до очень больших значений, поэтому в настоящем изобретении используется скорость охлаждения в диапазоне 15-50°C/с.

В настоящем изобретении благодаря выбору компонентного состава, а также процессу нагрева, контролированной прокатки, быстрого охлаждения и отпуска можно добиться уменьшения размера зерен, фазового превращения и дисперсионного твердения стальной полосы, получая улучшенную прочность и твердость стали. Также полученная сталь имеет высокую низкотемпературную ударную вязкость, при этом ее структурные составляющие включают отпущенный мартенсит и мелкодисперсные карбиды. Стальная полоса с толщиной 6-25 мм имеет предел текучести ≥700 МПа, удлинение A50≥18%, Akv≥150 Дж при -60°C, а также хорошо гнется в охлажденном состоянии, что позволяет удовлетворить повышенным требованиям к высокопрочной стальной полосе с высокой ударной вязкостью в таких отраслях промышленности, как автомобилестроение, инженерное машиностроение, изготовление корпусных конструкций для боевых кораблей и т.п. Указанная сталь подходит для изготовления высокопрочных элементов с высокой ударной вязкостью, которые необходимы для указанных отраслей промышленности. Поскольку стальная полоса имеет высокую прочность и высокую низкотемпературную ударную вязкость, а также хорошо гнется, это облегчает и упрощает машинную обработку такой стали потребителями для получения изделия нужной формы.

Краткое описание чертежей

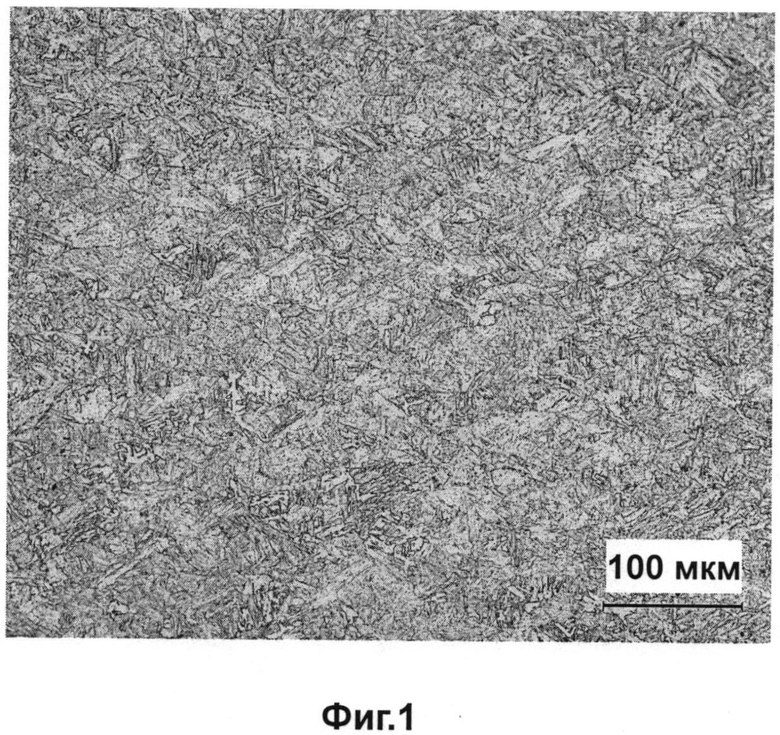

На Фиг.1 приведена фотография типичной металлографической структуры высокопрочной стальной полосы толщиной 6 мм из варианта 1 осуществления настоящего изобретения.

На Фиг.2 приведена фотография типичной металлографической структуры высокопрочной стальной полосы толщиной 25 мм из варианта 5 осуществления настоящего изобретения.

Лучший вариант осуществления изобретения

Далее настоящее изобретение подробно описано со ссылками на варианты осуществления.

Для решения задачи настоящего изобретения содержание основных химических элементов в составе стальной полосы контролируют следующим образом.

Углерод: углерод является ключевым элементом, обеспечивающим прочность стальной полосы. Для получения стальной полосы, состоящей в основном из мартенсита, углерод представляет собой наиболее важный элемент, который может существенно улучшить способность стальной полосы к упрочнению. При увеличении содержания углерода улучшается прочность и твердость стали и снижается пластичность, поэтому если для стальной полосы требуются и высокая прочность, и высокая ударная вязкость, то при выборе содержания углерода в стали необходимо учитывать комплексные факторы. Для обеспечения превосходной свариваемости и хорошей низкотемпературной ударной вязкости содержание углерода в стали следует сократить до уровня ниже 0,06%. Учитывая значение предела текучести 700 МПа в настоящем изобретении, низкое содержание углерода, а именно 0,03-0,06%, используется для получения сравнительно высокой низкотемпературной ударопрочности.

Кремний: добавление кремния в сталь может улучшать ее чистоту и окалиностойкость. Содержащийся в стали кремний способствует упрочнению твердого раствора, однако чрезмерное содержание кремния может приводить к тому, что при нагреве стальной полосы ее окисная пленка становится крайне вязкой, что затрудняет удаление этой пленки после выхода стальной полосы из печи, в результате чего после прокатки на поверхности стальной полосы остается большое количество пленки красной окиси, т.е. ухудшается качество поверхности; кроме того, чрезмерное содержание кремния также может негативно влиять на свариваемость стальной полосы. Учитывая все вышесказанное, в настоящем изобретении содержание кремния меньше или равно 0,30%.

Марганец: марганец используется для стабилизации структур аустенита, при этом по своей стабилизирующей способности он уступает лишь такому легирующему элементу, как никель. Марганец является недорогим элементом, позволяющим стабилизировать структуры аустенита и упрочнять легированием. В то же время, марганец может улучшать способность стали к упрочнению и снижать критическую скорость охлаждения для образования мартенсита. Однако марганец имеет высокую склонность к сегрегации, поэтому его содержание не должно быть слишком высоким, как правило, оно не должно превышать 2,0% для микролегированной стали с низким содержанием углерода. Количество добавляемого марганца в основном зависит от требуемого уровня прочности стали. В настоящем изобретении содержание марганца регулируется в пределах 1,0-1,5%. Кроме того, марганец вместе с алюминием в составе стали способствует раскислению.

Сера и фосфор: в составе стали сера, марганец и прочие элементы образуют пластичное включение - сульфид марганца, который негативно влияет на поперечную деформируемость и ударную вязкость стали, поэтому содержание серы должно быть минимально возможным. Фосфор также является вредным элементом и заметно ухудшает деформируемость и ударную вязкость стальной полосы. В настоящем изобретении сера и фосфор являются неустранимыми включениями, содержание которых должно быть сведено до минимума. Учитывая фактические условия изготовления стали, в настоящем изобретении требуется содержание фосфора P≤0,020%, содержание серы S≤0,010%.

Алюминий: в настоящем изобретении алюминий выступает в качестве сильного раскислителя. Чтобы содержание кислорода было как можно ниже, содержание алюминия следует контролировать в пределах 0,02-0,04%. После раскисления оставшийся алюминий вместо с содержащимся в стали азотом образует включение AlN, что позволяет улучшить прочность стали и во время тепловой обработки уменьшает размер аустснитных зерен.

Титан: титан является элементом, интенсивно образующим карбиды. Добавление небольшого количества титана в сталь позволяет стабилизировать азот, а образуемый TiN также может образовывать аустенитные зерна в прутках в процессе нагрева, без чрезмерного укрупнения, с уменьшением размера исходных аустенитных зерен. В стали титан может вместе с углеродом и серой образовывать, соответственно, TiC, TiS, Ti4C2S2 и другие подобные соединения, которые существуют в виде включений и частиц вторичных фаз. Во время сварки карбонитридные выделения титана также могут предотвращать рост зерен в зоне нагрева, улучшая свариваемость стали. В настоящем изобретении содержание титана регулируется в пределах 0,005-0,025%.

Хром: хром способствует увеличению способности к упрочнению и устойчивости стали против отпуска. Хром демонстрирует хорошую растворимость в аустените и может его стабилизировать. После закаливания большая часть хрома растворяется в мартенсите, а затем выделяет такие карбиды, как Cr23C7, Cr7C3 в процессе отпуска, что улучшает прочность и твердость стали. Для поддержания уровня прочности стали можно частично заменять марганец хромом, чтобы ослабить присущую ему тенденцию к сегрегации. В сочетании с мелкодисперсными карбидами, выделяемыми посредством отпуска с быстрым индукционным нагревом на линии, хром позволяет снижать содержание соответствующих легирующих элементов. Соответственно, в настоящем изобретении хром может добавляться в количестве не более 0,75%, предпочтительно 0,3-0,75%.

Никель: никель используется для стабилизации аустенита и не оказывает заметного влияния на прочность. Добавление никеля в сталь, особенно в закаленную и отпущенную сталь, может повышать ударную вязкость, в особенности низкотемпературную ударную вязкость стали, однако никель является дорогостоящим легирующим элементом, поэтому в настоящем изобретении его содержание может составлять не более 0,40%, предпочтительно 0,10-0,40%, наиболее предпочтительно, 0,13-0,36%.

Молибден: молибден может существенно уменьшать размер зерен и улучшать прочность и ударную вязкость стали. Он снижает отпускную хрупкость стали при выделении высокодисперсных карбидов при отпуске, что позволяет существенно усиливать ее матрицу. Поскольку молибден является стратегическим легирующим элементом и имеет высокую стоимость, в настоящем изобретении количество добавляемого молибдена составляет не более 0,30%, предпочтительно 0,10-0,30%, наиболее предпочтительно 0,13-0,26%.

Кальций: добавление кальция в сталь в основном позволяет изменить форму сульфидов и, тем самым, улучшить свойства стали в поперечном направлении и в направлении толщины, а также способность гнуться в охлажденном состоянии. В настоящем изобретении использование кальция зависит от содержания серы в стали. Содержание кальция ≤0,005%.

Следующие процессы оказывают влияние на продукты настоящего изобретения:

вакуумная дегазация: обеспечивает содержание в расплавленной стали базовых компонент, удаляются такие вредные газы, как кислород и водород, добавляют необходимые легирующие элементы, такие как марганец и титан, и обеспечивают корректировку их содержания;

непрерывное литье или литье под давлением: обеспечивают

однородность внутренних компонентов заготовки и хорошее качество ее поверхности, при этом статические бруски, образуемые при литье под давлением, необходимо скрутить в прутки;

нагрев и прокатка: нагревают полученный непрерывным литьем сляб или литьем под давлением пруток при температуре 1100-1250°C, чтобы получить равномерную структуру аустенита, а также добиться частичного растворения соединений легирующих элементов, а именно титана, хрома, молибдена. Подвергают сталь однопроходной или многопроходной прокатке в температурном диапазоне рекристаллизации аустенита для получения стальной полосы, при этом суммарный коэффициент обжатия не меньше 70%, а температура конца прокатки составляет не менее 860°C;

быстрое охлаждение: прокатную стальную полосу быстро охлаждают при помощи водного охлаждения со скоростью 15-50°C/с до температуры в диапазоне от 200-300°C, после чего охлаждают воздухом в течение 5-60 с; в процессе быстрого охлаждения большинство легирующих элементов растворяются в мартенсите;

отпуск на линии: после помещения охлажденной стальной полосы в нагревательную печь на линии быстро нагревают ее со скоростью 1-10°C/с до температуры 450-550°C, выполняют отпуск в течение 15-45 с, а затем охлаждают воздухом вне печи. Выполнение отпуска помогает устранить внутреннее напряжение, образующееся в стальной полосе в процессе закалки, а также микротрещины между или на пластинах мартенсита, и вызвать частичное выделение дисперсных карбидов для обеспечения упрочнения, улучшая при этом деформируемость, ударную вязкость и способность гнуться в охлажденном состоянии.

В настоящем изобретении благодаря выбору компонентного состава, а также процессу нагрева, контролированной прокатки, быстрого охлаждения и самоотпуска можно добиться уменьшения размера зерен, фазового превращения и дисперсионного твердения стальной полосы, получая улучшенную прочность и твердость стали. Также полученная сталь имеет высокую низкотемпературную ударную вязкость, при этом ее структурные составляющие включают отпущенный мартенсит и мелкодисперсные карбиды. Стальная полоса с толщиной 6-25 мм имеет предел текучести ≥700 МПа, удлинение A50≥18%, Akv≥150 Дж при -60°C, также сталь хорошо гнется в охлажденном состоянии, что позволяет удовлетворить требованиям к высокопрочной стальной полосе с высокой ударной вязкостью для использования в таких отраслях промышленности, как автомобилестроение, инженерное машиностроение, изготовление корпусных конструкций для боевых кораблей и т.п.

Варианты осуществления изобретения.

Вариант 1.

После выплавки расплавленной стали согласно соотношениям из таблицы 1 и вакуумной дегазации выполняют непрерывное литье или литье под давлением, в результате чего получают сляб толщиной 80 мм. Сляб нагревают при температуре 1200°C, подвергают многопроходной прокатке в температурном диапазоне рекристаллизации аустенита до получения стальной полосы толщиной 6 мм, при этом суммарный коэффициент обжатия составляет 94%, температура конца прокатки равняется 880°C; затем охлаждают полосу до температуры 220°C со скоростью 50°C/с, быстро нагревают на линии до температуры 450°C и выполняют отпуск, после чего стальную полосу охлаждают воздухом до комнатной температуры.

На Фиг.1 показана часть металлографической структуры стальной полосы из варианта осуществления.

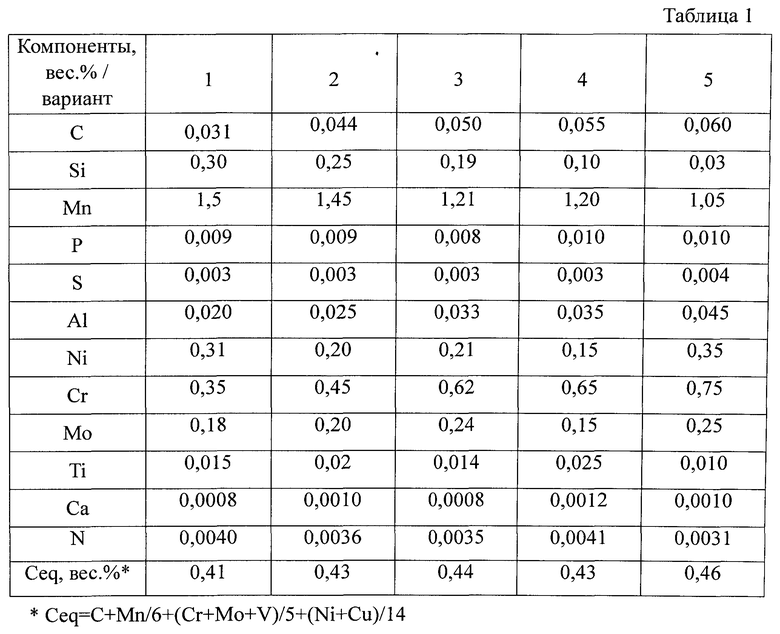

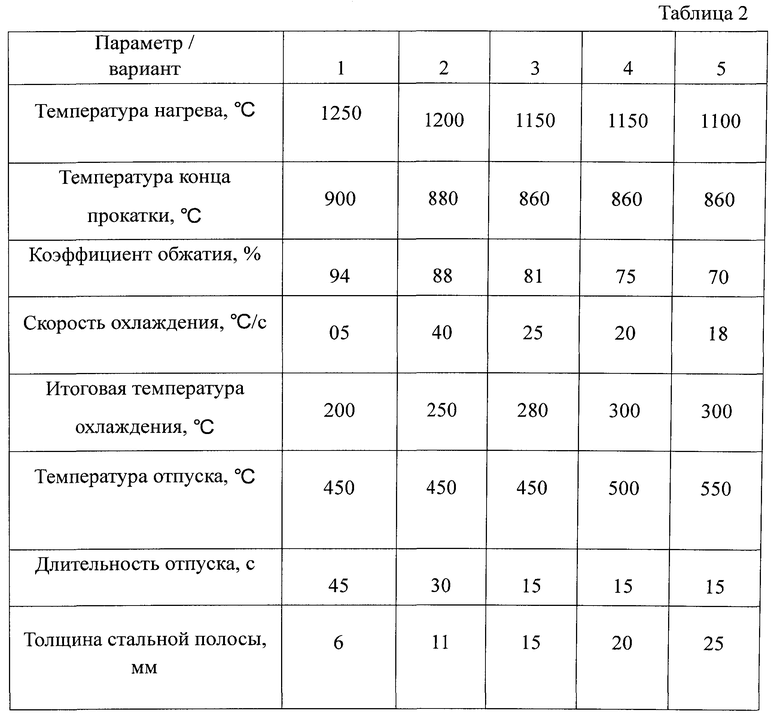

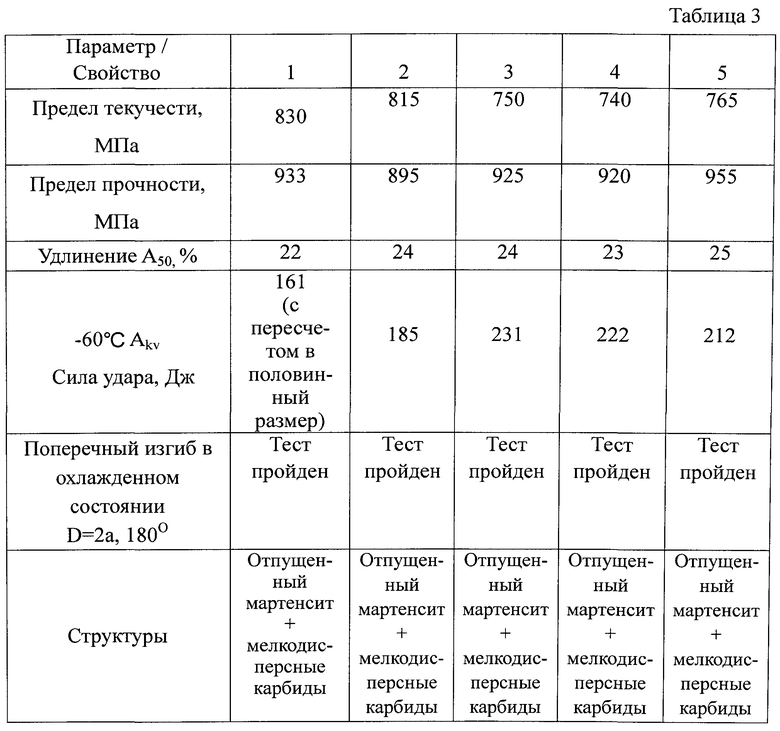

В таблице 1 указаны компоненты состава стали согласно вариантам 1-5, в таблице 2 приведены параметры обработки, а в таблице 3 указаны характеристики полученной стальной полосы для каждого варианта осуществления.

Компоненты состава стали согласно вариантам 1-5

Параметры способа производства согласно вариантам 1-5

Проверка 1: Механические свойства.

В таблице 3 показаны результаты измерений в соответствии с GB/T228-2002 (металлические материалы - испытание на растяжение при комнатной температуре) и GB 2106-1980 (металлические материалы - ударное испытание по Шарпи).

Проверка 2: Свойства при изгибе

Выполняют поперечный изгиб стальной полосы по вариантам 1-5 осуществления в охлажденном состоянии в соответствии с GB/T 232-2010 (металлические материалы - испытание на изгиб), d=2a, 180°. Приведенные в таблице 3 результаты показывают, что все образцы стальной полосы остались целыми и не имели трещин поверхности.

Механические свойства и структура стальной полосы согласно вариантам 1-5

Проверка 3: Металлографическая структура.

На Фиг.1 схематично показана металлографическая структура стальной полосы толщиной 6 мм из варианта 1 осуществления настоящего изобретения.

На Фиг.2 схематично показана металлографическая структура стальной полосы толщиной 25 мм из варианта 5 осуществления настоящего изобретения.

Из фигур видно, что структурные составляющие стальной полосы включают отпущенный мартенсит и мелкодисперсные карбиды.

Аналогичные металлографические структуры получаются и для других вариантов осуществления изобретения.

Из вышеупомянутых вариантов осуществления видно, что благодаря использованию указанных компонентов и параметров обработки получают готовую стальную полосу толщиной 6-25 мм, которая имеет предел текучести ≥700 МПа, удлинение A50≥18%, Akv≥150 Дж при -60°C, а также хорошо гнется в охлажденном состоянии, при этом ее структурные составляющие включают отпущенный мартенсит и мелкодисперсные карбиды. Сталь удовлетворяет высоким требованиям к высокопрочной стальной полосе с высокой ударной вязкостью, которые предъявляются в соответствующих отраслях промышленности. Стальная полоса по настоящему изобретению подходит для таких отраслей, как автомобилестроение, инженерное машиностроение, изготовление корпусных конструкций для боевых кораблей и т.п., имеет широкий круг применения и рыночные перспективы.

За счет использования меньшего количества легирующих элементов и новых процессов закалки и отпуска на линии в настоящем изобретении удается достичь превосходных характеристик, превышающих по качеству HSLA-100 (с пределом текучести 690-860 МПа, удлинением 18%, поперечн. Akv 108 Дж при -18°C и поперечн. Akv 81 Дж при -84°C), а именно получаемая стальная полоса имеет продольный предел текучести 700-860 МПа, удлинение A50 20%, продольн. Akv 200 Дж при -60°C и поперечн. Akv 151 Дж при -84°C, ее углеродный эквивалент Ceq намного ниже, чем у стали HSLA-100 (у которой минимальный Ceq=0,67), что говорит о том, что стальная полоса из настоящего изобретения имеет улучшенную свариваемость. Таким образом, стальная полоса в соответствии с настоящим изобретением, в сравнении с американской сталью HSLA-100, имеет выдающиеся преимущества и в цене, и в технологиях.

Настоящее изобретение относится к высокопрочной стальной полосе с высокой ударной вязкостью и к способу ее изготовления. Стальная полоса содержит, вес.%: С 0,03-0,06, Si≤0,30, Mn 1,0-1,5, Al 0,02-0,05, Ti 0,005-0,025, N≤0,006, Ca≤0,005, и более одного элемента из следующих: Cr≤0,75, Ni≤0,40, Mo≤0,30, неустранимые включения P≤0,020, S≤0,010, остальное - Fe. Способ включает вакуумную дегазацию стали, непрерывное литье или литье под давлением расплавленной стали, при этом при непрерывном литье получают сляб, а при литье под давлением получают пруток. Нагрев сляба или прутка при температуре 1100-1250°C, однопроходную или многопроходную прокатку в зоне рекристаллизации аустенита с суммарным коэффициентом обжатия ≥70% и с температурой конца прокатки ≥860°C с получением полосы. Водное охлаждение со скоростью 15-50°C/с до температуры в диапазоне 200-300°C, последующее охлаждение воздухом в течение 5-60 с. Быстрый нагрев охлажденной полосы в нагревательной печи на линии со скоростью 1-10°C/с до температуры 450-550°C. Отпуск в течение 15-45 сек с последующим охлаждением воздухом вне печи. Технический результат заключается в получении стальной полосы толщиной 6-25 мм с пределом текучести ≥700 МПа, удлинением стали A50≥18%, Akv≥150 Дж при -60°C. 3 н. и 16 з.п. ф-лы, 3 табл., 2 ил.

1. Высокопрочная стальная полоса с высокой ударной вязкостью и пределом текучести ≥700 МПа, имеющая толщину 6-25 мм и следующий химический состав, вес.%: С 0,03-0,06, Si≤0,30, Mn 1,0-1,5, Al 0,02-0,05, Ti 0,005-0,025, N≤0,006, Ca≤0,005, и более одного элемента из следующих: Cr≤0,75, Ni≤0,40, Mo≤0,30, неустранимые включения P≤0,020, S≤0,010, остальное - Fe.

2. Стальная полоса по п.1, отличающаяся тем, что содержание С составляет 0,031-0,059 вес.%.

3. Стальная полоса по п.1 или 2, отличающаяся тем, что содержание Si составляет 0,03-0,30 вес.%.

4.Стальная полоса по п. 1, отличающаяся тем, что содержание Mn составляет 1,02-1,5 вес.%.

5.Стальная полоса по п.1, отличающаяся тем, что содержание P≤0,015 вес.%.

6.Стальная полоса по п.1, отличающаяся тем, что содержание S≤0,005 вес.%.

7.Стальная полоса по п.1, отличающаяся тем, что содержание Al составляет 0,02-0,046 вес.%.

8.Стальная полоса по п.1, отличающаяся тем, что содержание Ni составляет 0,10-0,40 вес. %, предпочтительно 0,13-0,36 вес.%.

9.Стальная полоса по п.1, отличающаяся тем, что содержание Cr составляет 0,3-0,75 вес. %, предпочтительно 0,32-0,75 вес.%.

10.Стальная полоса по п. 1, отличающаяся тем, что содержание Mo составляет 0,10-0,30 вес.%, предпочтительно 0,13-0,26 вес.%.

11.Стальная полоса по п.1, отличающаяся тем, что содержание Ti составляет 0,01-0,025 вес.%.

12.Стальная полоса по п.1, отличающаяся тем, что содержание N≤0,005 вес.%.

13.Стальная полоса по п.1, отличающаяся тем, что ее структурные составляющие представляют собой отпущенный мартенсит и мелкодисперсные карбиды.

14.Стальная полоса по п.1, отличающаяся тем, что ее удлинение составляет - А50≥18%, Akv при -60°C≥150 Дж.

15.Способ изготовления высокопрочной стальной полосы с высокой ударной вязкостью и пределом текучести ≥700 МПа по любому из пп. 1-14, включающий вакуумную дегазацию стали, непрерывное литье с получением сляба, нагрев сляба при температуре 1100-1250°C, однопроходную или многопроходную прокатку в зоне рекристаллизации аустенита, при этом суммарный коэффициент обжатия равен ≥70%, а температура конца прокатки составляет ≥860°C, водное охлаждение прокатанной стальной полосы со скоростью 15-50°C/с до температуры в диапазоне 200-300°C, последующее охлаждение полосы воздухом в течение 5-60 с, быстрый нагрев охлажденной стальной полосы в нагревательной печи со скоростью 1-10°C/с до температуры 450-550°C, отпуск в течение 15-45 с с последующим охлаждением воздухом вне печи.

16. Способ по п.15, отличающийся тем, что температура конца прокатки составляет 860-900°C.

17. Способ по п.16, отличающийся тем, что осуществляют быстрый нагрев охлажденной стальной полосы в нагревательной печи со скоростью 1-10°C/с до температуры 450-500°C, отпуск в течение 15-45 с с последующим охлаждением воздухом вне печи.

18. Способ по п.15, отличающийся тем, что в качестве нагревательной печи используют индукционную нагревательную печь.

19. Способ изготовления высокопрочной стальной полосы с высокой ударной вязкостью и пределом текучести ≥700 МПа по любому из пп. 1-14, включающий вакуумную дегазацию стали, литье под давлением расплавленной стали с получением прутка, нагрев прутка при температуре 1100-1250°C, однопроходную или многопроходную прокатку в зоне рекристаллизации аустенита, при этом суммарный коэффициент обжатия равен ≥70%, а температура конца прокатки составляет ≥860°C, водное охлаждение прокатанной стальной полосы со скоростью 15-50°C/с до температуры в диапазоне 200-300°C, последующее охлаждение полосы воздухом в течение 5-60 с, быстрый нагрев охлажденной стальной полосы в нагревательной печи на линии со скоростью 1-10°C/с до температуры 450-550°C, отпуск в течение 15-45 с с последующим охлаждением воздухом вне печи.

| ДВУХРЕЗОНАНСНЫЙ ПЬЕЗОКЕРАМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1970 |

|

SU1840723A1 |

| СПОСОБ РЕГУЛИРОВКИ МАЯТНИКОВОГО КОМПЕНСАЦИОННОГО АКСЕЛЕРОМЕТРА | 1980 |

|

SU1840724A1 |

| JP 2011052293 A, 17.03.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2001 |

|

RU2294386C2 |

Авторы

Даты

2016-08-10—Публикация

2012-05-25—Подача