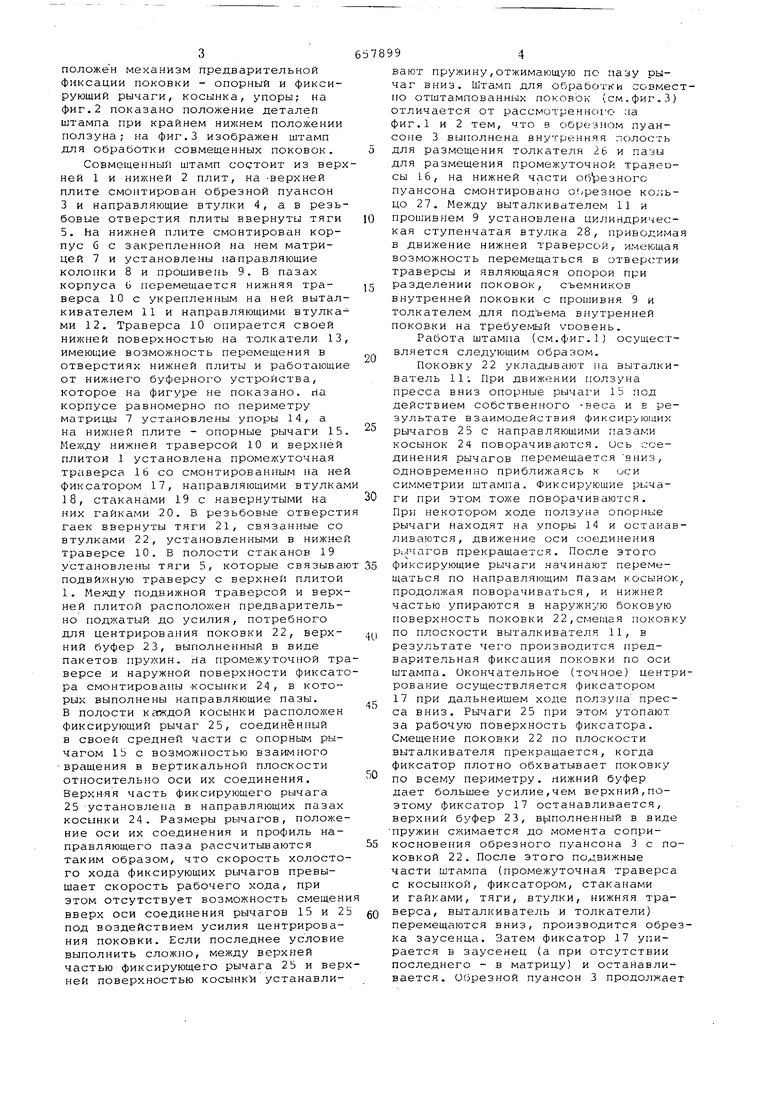

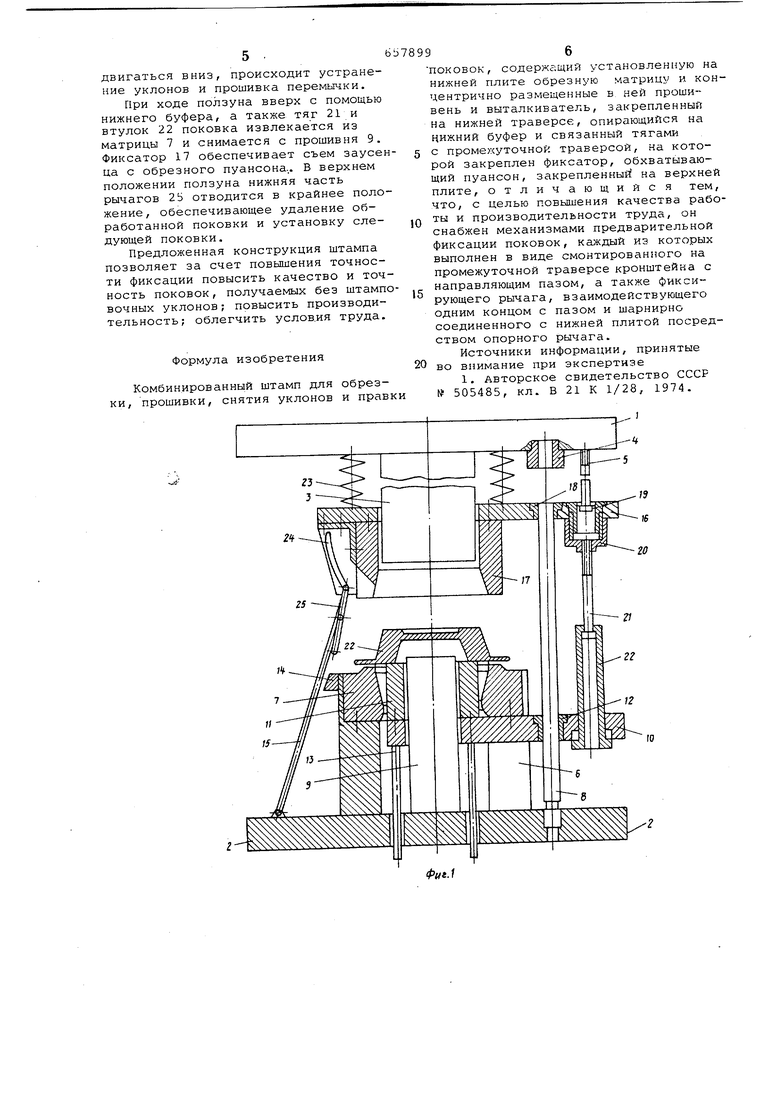

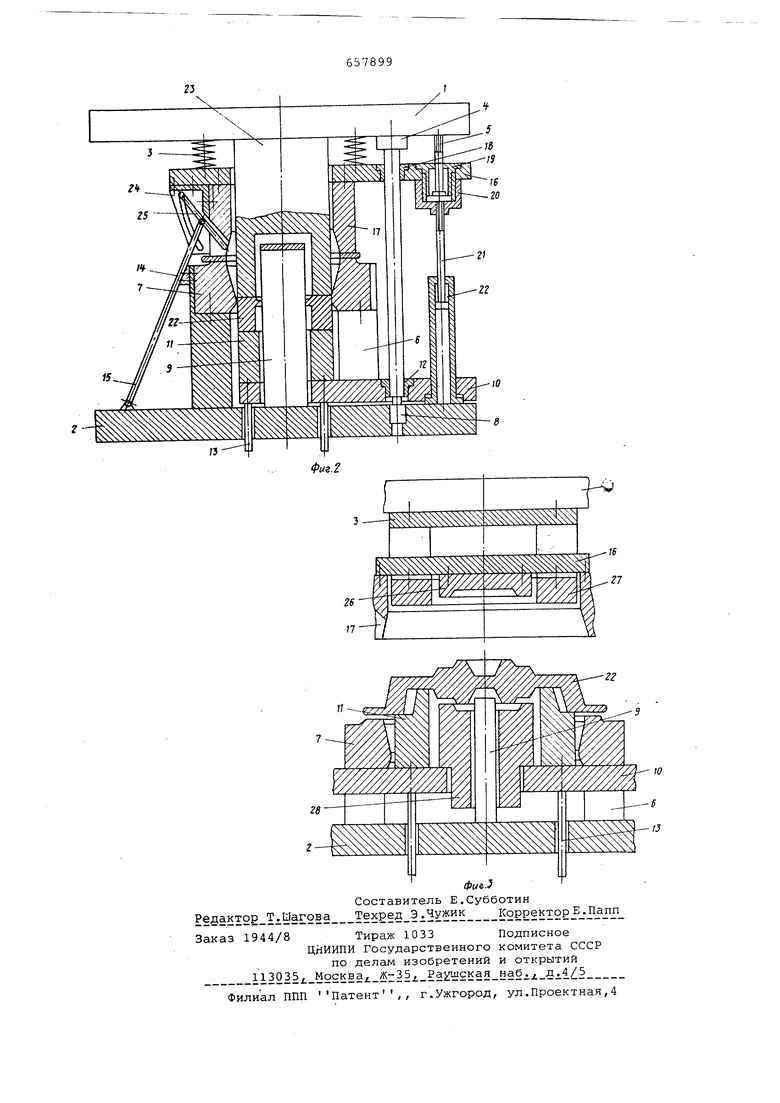

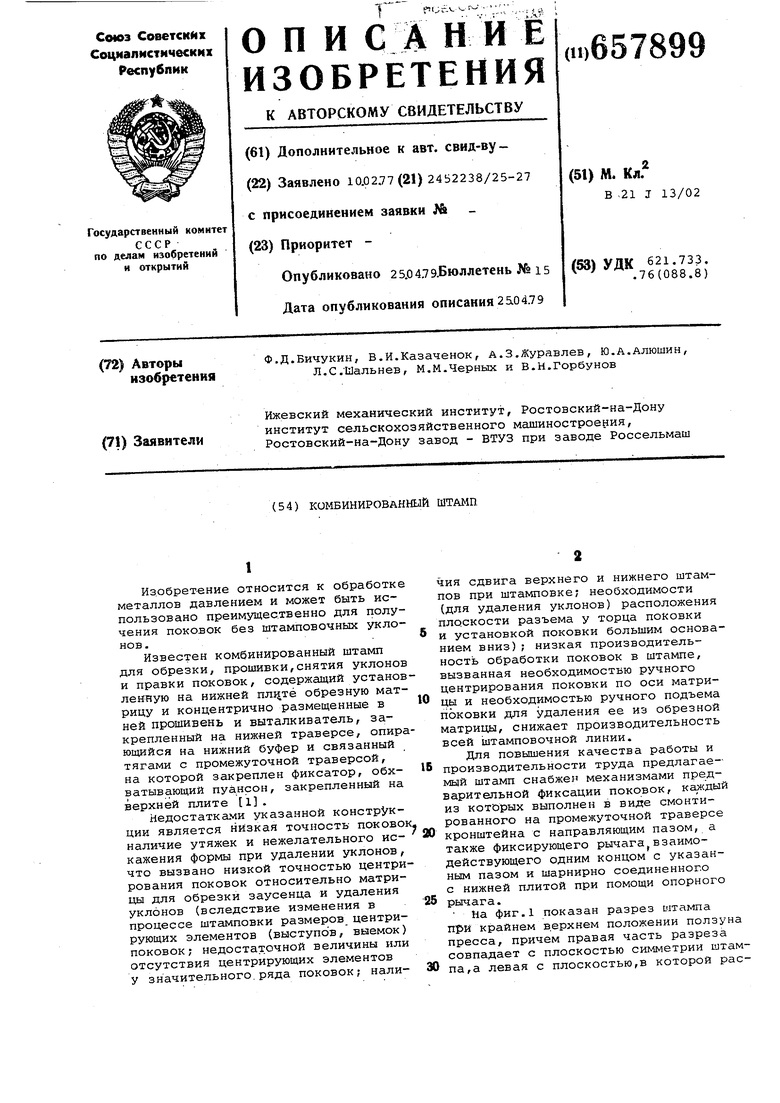

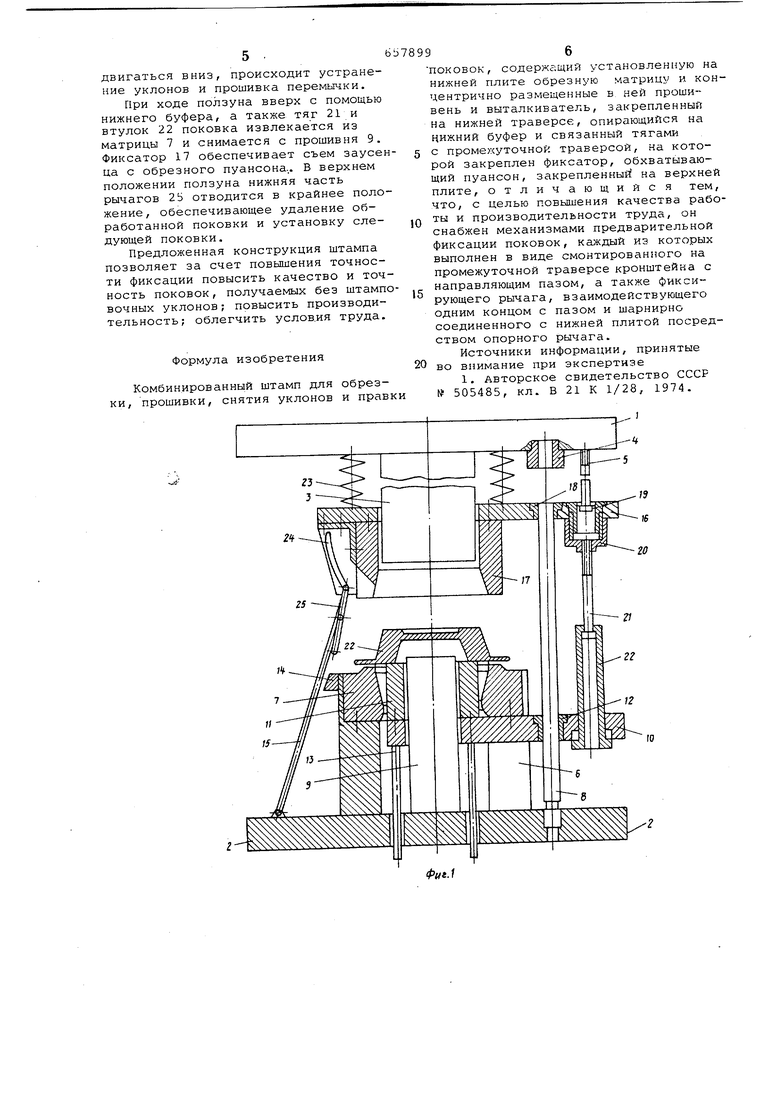

Изобретение относится к обработке металлов давлением и может быть использовано преимущественно для получения поковок без штамповочных уклонов. Известен комбинированный штамп для обрезки, прошивки,снятия уклонов и правки поковок, содержащий установ ленную на нижней обрезную матрицу и концентрично размещенные в ней прошивень и выталкиватель, закрепленный на нижней траверсе, опира ющийся на нижний буфер и связанный тягами с промежуточной траверсой, на которой закреплен фиксатор, обхватывающий пуансон, закрепленный на верхней плите 1. Недостатками указанной конструкции является низкая точность поковок наличие утяжек и нежелательного искажения формы при удалении уклонов, что вызвано низкой точностью центрирования поковок относительно матрицы для обрезки заусенца и удаления уклонов (вследствие изменения в процессе штамповки размеров центрирующих элементов (выступов, выемок) поковок; недостаточной величины или отсутствия центрирующих элементов у значительного.ряда поковок; наличия сдвига верхнего и нижнего штампов при штамповке; необходимости (для удаления уклонов) расположения плоскости разъема у торца поковки и установкой поковки большим основанием вниз); низкая производительность обработки поковок в штампе, вызванная необходимостью ручного центрирования поковки по оси матрицы и необходимостью ручного подъема поковки для удаления ее иэ обрезной матрицы, снижает производительность всей штамповочной линии. Для повышения качества работы и производительности труда предлагаемый штамп снабжен механизмами предварительной фиксации поковок, каждый из которых выполнен в виде смонтированного на промежуточной траверсе кронштейна с направляющим пазом, а также фиксирующего рычага взаимодействующего одним концом с указанным пазом и шарнирно соединенного с нижней плитой при помощи опорного рычага. На фиг.1 показан разрез штампа при крайнем в.ерхнем положении ползуна пресса, причем правая часть разреза совпадает с плоскостью симметрии штампа,а левая с плоскостью,в которой расположен механизм предварительной фиксации поковки - опорный и фиксирующий рычаги, косынка, упоры; на фиг.2 показано положение деталей штампа при крайнем нижнем положении ползуна; на фиг.З изображен штамп для обработки совмещенных поковок. Совмещенный штамп состоит из верх ней 1 и нижней 2 плит, на -верхней плите смонтирован обрезной пуансон 3 и направляющие втулки 4, а в резьбовые отверстия плиты ввернуты тяги 5. ha нижней плите смонтирован корпус G с закрепленной на нем матрицей 7 и установлены направляющие колонки 8 и прошивень 9. В пазах корпуса 6 перемещается нижняя траверса 10 с укрепленным на ней выталкивателем 11 и направляющими втулками 12. Траверса 10 опирается своей нижней поверхностью на толкатели 13 имеющие возможность перемещения в отверстиях нижней плиты и работающи от нижнего буферного устройства, которое на фигуре не показано, ria корпусе равномерно по периметру матрицы 7 установлены упоры 14, а на нижней плите - опорные рычаги 15 Между нижней траверсой 10 и верхней плитой 1 установлена промежуточная траверса 16 со смонтированным на не фиксатором 17, направляющими втулкам 18, стаканами 19 с навернутыми на них гайками 20. В резьбовые отверст гаек ввернуты тяги 21, св.язанные со втулками 22, установленными в нижне траверсе 10. В полости стаканов 19 установлены тяги 5, которые связываю подвижную траверсу с верхней плитой 1. Между подвижной траверсой и верх ней плитой расположен предварительно поджатый до усилия, потребного для центрирования поковки 22, верхний буфер 23, выполненный в виде пакетов . На промежуточной тр версе и наружной поверхности фиксат ра смонтированы -косынки 24 , в которых выполнены направляющие пазы. В полости каждой косынки расположен фиксирующий рычаг 25, соединённый в своей средней части с опорным рычагом 1Ь с возможЕЮстью взаимного вращения в вертикальной плоскости относительно оси их соединения. Верхняя часть фиксирующего рычага 25 установлена в направляющих пазах косинки 24. Размеры рычагов, положе ние оси их соединения и профиль направляющего паза рассчитываются таким образом, что скорость холосто го хода фиксирующих рычагов превышает скорость рабочего хода, при этом отсутствует возможность смещен вверх оси соединения рычагов 15 и 2 под воздействием усилия центрирования поковки. Если последнее условие выполнить сложно, между верхней частью фиксирующего рычага 25 и вер ней поверхностью косынки устанавливают пружину,отжимающую по пазу рычаг вниз. Штамп для обработки совместно отштампованных поковок (см.фиг.З) отличается от рассмотреннох-о ;ia фиг.1 и 2 тем, что в обрезном пуансоне 3 выполнена внутренняя полость для размещения толкателя 26 и пази для размещения промежуточной травеосы 16, на нижней части обрезного пуансона смонтировано о резное кольцо 27. Между выталкивателем 11 и прошивнем 9 установлена цилиндрическая ступенчатая втулка 28, приводимая в движение нижней траверсой, имеющая возможность перемещаться в -отверсггии траверсы и являющаяся опорой при разделении поковок, съемников внутренней поковки с прошивня 9 и толкателем для подъема внутренней поков-ки на требуемый уоовень. Работа штампа (см.фиг.1) осуществляется следующим образом. Поковку 22 укладывают на выталкиватель 11; При движении ползуна пресса вниз опорные рычаги 15 под действием собственного -веса и в результате взаимодействия фиксирующих рычагов 25 с направляющими пазами косынок 24 поворачиваются, ись соединения рычагов перемещается вниз, одновременно приближаясь к оси симметрии штампа. Фиксирующие рычаги при этом тоже поворачиваются. При некотором ходе ползуна опорные рычаги находят на упоры 14 и останавливаются, движение оси сюединения piJ4aroB прекращается. После этого фиксирующие рычаги начинают перемещаться по направляющим пазам косынок, продолжая поворачиваться, и нижней частью упираются в наружную боковую поверхность поковки 22,смещая поковку по плоскости выталкивателя 11, в результате чего производится предварительная фиксация поковки по оси штампа. Окончательное (точное) центрирование осуществляется фиксатором 17 при дальнейшем ходе ползуна пресса вниз. Рычаги 25 при этом утопают за рабочую поверхность фиксатора. Смещение поковки 22 по плоскости выталкивателя прекращается, когда фиксатор плотно обхватывает поковку по всему периметру, нижний буфер дает большее усилие,чем верхний,поэтому фиксатор 17 останавливается, верхний буфер 23, восполненный в виде пружин сжимается до момента соприкосновения обрезного пуансона 3 с поковкой 22. После этого поА,вижные части штампа (промежуточная траверса с косынкой, фиксатором, стаканами и гайками, тяги, втулки, нижняя траверса, выталкиватель и толкатели) перемещаются вниз, производится обрезка заусенца. Затем фиксатор 17 упирается в заусенец (а при отсутствии последнего - в матрицу) и останавливается. Обрезной пуансон 3 продолжает двигаться вниз, происходит устранение уклонов и прошивка перемычки. При ходе ползуна вверх с помощью нижнего буфера, а также тяг 21 и втулок 22 поковка извлекается из матрицы 7 и снимается с прошивня 9. Фиксатор 17 обеспечивает съем заусе ца с обрезного пуансона... В верхнем положении ползуна нижняя часть рычагов 25 отводится в крайнее поло жение, обеспечивающее удаление обработанной поковки и установку следующей поковки. Предложенная конструкция штампа позволяет за счет повышения точности фиксации повысить качество и точ ность поковок, получаемых без штамп вочных уклонов; повысить производительность; облегчить услов.ия труда. Формула изобретения Комбинированный штамп для обрезки, прошивки, снятия уклонов и прав

поковок, содержащий установленную на нижней плите обрезную матрицу и концентрично размещенные в ней прошивень и выталкиватель, закрепленный на нижней траверсе, опирающийся на нижний буфер и связанный тягами с промежуточной траверсой, на которой закреплен фиксатор, обхватывающий пуансон, закрепленный на верхней плите, отличающийс я тем, что, с целью повышения качества работы и производительности труда, он снабжен механизмами предварительной фиксации поковок, каждый из которых выполнен в виде смонтированного на промежуточной траверсе кронштейна с направляющим пазом, а также фиксирующего рычага, взаимодействующего одним концом с пазом и шарнирно соединенного с нижней плитой посредством опорного рычага. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 505485, кл. В 21 К 1/28, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обрезки облоя и прошивки перемычки штампованных поковок | 1981 |

|

SU1026914A1 |

| Совмещенный штамп | 1988 |

|

SU1581463A1 |

| Штамп | 1980 |

|

SU899216A1 |

| Комбинированный штамп | 1980 |

|

SU880601A1 |

| КОМБИНИРОВАННЫЙ ШТАМП | 1991 |

|

RU2021069C1 |

| Способ горячей обрезки облоя и штамп для его осуществления | 1980 |

|

SU904763A1 |

| Штамп совмещенного действия | 1977 |

|

SU660765A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| Комбинированный штамп | 1979 |

|

SU821019A1 |

| Штамп совмещенного действия для обрезки облоя и правки поковок | 1961 |

|

SU149999A1 |

Авторы

Даты

1979-04-25—Публикация

1977-02-10—Подача