Изобретение относится к области станкостроения, преимущественно, к расточным станкам для обработки продувочных окон цилиндровых втулок дизелей. Конструктивная особенность таких втулок такова, что оси продувочных окон образуют касательные к окрук;ности меньшего диаметра, чем у самой втулки, причем ка :сдому типоразмеру втулки соответствует своя окрукшость касательных осей. Кроме того, продувочные окна со стороны инструмента представляют собой пересекающиеся друг с другом окружности. IlOSTOI.iy условия обработки каждого ряда окруж ностей различные. Так, если первый ряд отверстий обрабатьшается в цели ковой металлической стенке втулки, то при обработке каждого следующего ряда возникают большие радиальные от жимаю цие нагрузки на инструмент и шпиндель. Таким образом требования к жесткости станка для обработки таких втулок очень высокие. При обработке продувочных окон втулок настройка расточного станка производится так, чтобы шпиндель им как можно меньший вылет (консоль) и чтобы ось шпинделя была установлена в исходное положение на ось обрабатываемого окна втулки. Перечисленные условия достигаются движением ыпиЕделя и перемещением стойки со шпиндельной бабкой, Известны горизонтально-расточные станки с поворотным столом с вертикальной осью вращения, содержащие станину, двое саней с продольным и поперечным.перемещением с размещенной на них стойкой со шпиндельной бабкой и выдвижным шпииделе 1. На этих станках могут обрабатываться втулки любых типоразмеров. Однако такая конструкция станка с верхними и санями обладает недостаточной жёсткостью и большой трудоемкостью изготовления станка за счет наличия нескольких стыковочных подвижных плоскостей и увеличения расстояния от оси шпинделя до станины станка. Известны также станки с одними санями с поперчным (относительно оси шпинделя) движением саней, в которых настройка станка .производится поперечным движением саней со шпиндельной бабкой до совпадения осей шпинделя и обрабатываемого отверстия с последующим приближением шпинделя к от

верстию за счет увеличения его вылета 2 .

Однако эти станки обладают недоста точной жесткостью обработки, обусловленной большим вылетом шпинделя, особенно при обработке втулок малого наpSOJtHoro диаметра, поскольку вылет , шпинделя увеличивается на величину равную половине разности наружных диаметров втулок.

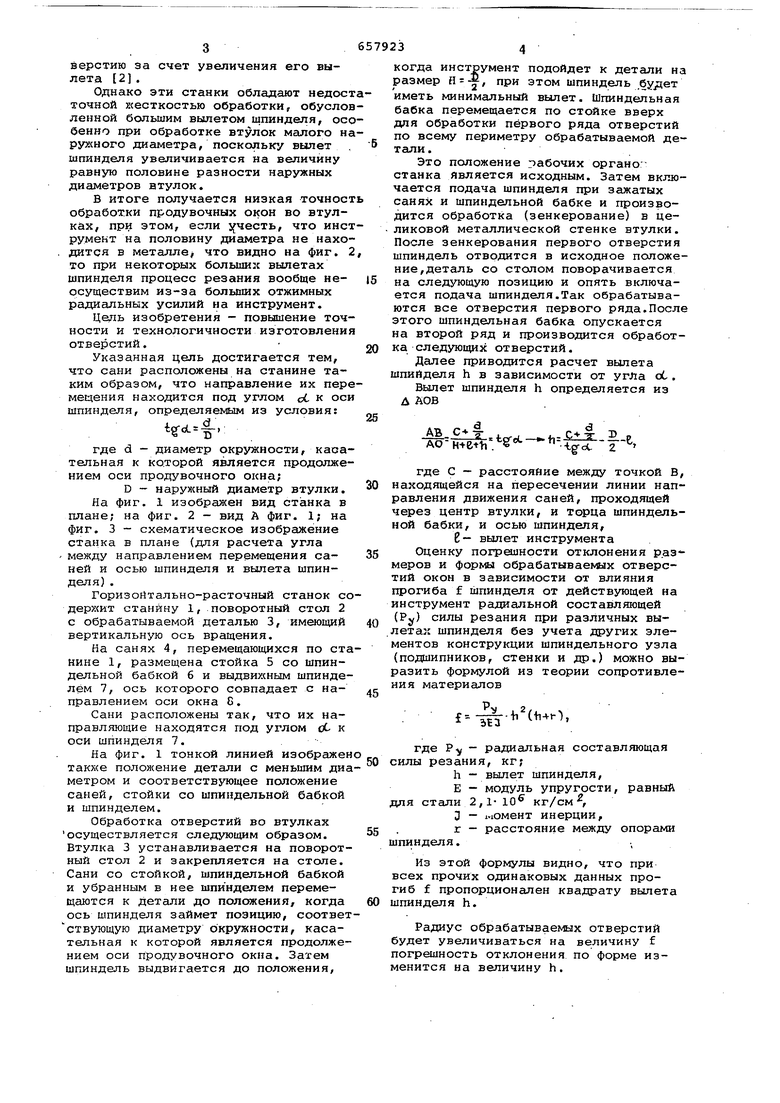

В итоге получается низкая точность обработки продувочных окон во втулках, при этом, если jf4ecTb, что инструмент на половину диаметра не находится в металлеj что видно на фиг. 2 то при некоторых больших вылетах шпинделя процесс резания вообще неосуществим из-за больвшх отжимных радиальных усилий на инструмент.

Це;1ь изобретения - повышение точности и технологичности изготовления отверстий.

Указанная цель достигается тем, что сани расположены на станине таким образом, что направление их перемещения находится под углом оС к оси шпинделя, определяемым из условия:

где d - диаметр окружности, касательная к которой является продолжением оси продувочного окна;

D - наружный диаметр втулки.

На фиг. 1 изображен вид станка в плане; на фиг. 2 - вид А фиг. 1; на фиг. 3 - схематическое изображение станка в плане (для расчета угла между направлением перемещения саней и осью шпинделя и вылета шпинделя) .

Горизойтально-расточный станок содерх ит станину 1, поворотный стол 2 с обрабатываемой деталью 3, имеющий вертикальную ось вращения.

На санях 4, перемещающихся по станине 1, размещена стойка 5 со шпиндельной бабкой б и выдвихшым шпинделем 7, ось которого совпадает с направлением оси окна 8.

Сани расположены так, что их направляющие находятся под углом оС к оси шпинделя 7.

На фиг. 1 тонкой линией изображено также положение детали с меньшим диаметром и соответствующее положение саней, стойки со шпиндельной бабкой и шпинделем.

Обработка отверстий во втулках осуществляется следующим образом. Втулка 3 устанавливается на поворотный стол 2 и закрепляется на столе. Сани со стойкой, шпиндельной бабкой и убранным в нее шпинделем перемещаются к Детали до положения, когда ось шпинделя займет позицию, соответствующую диаметру окружности, касательная к которой является продолжением оси продувочного окна. Затем шпиндель выдвигается до положения.

когда инструмент подойдет к детали на размер , при этом шпиндель будет иметь минимальный вылет. Шпиндельная бабка перемещается по стойке вверх для обработки первого ряда отверстий по всему периметру обрабатываемой детали .

Это положение рабочих органо: станка является исходным. Затем включается подача шпинделя при зажатых санях и шпиндельной бабке и производится обработка (зенкерование) в целиковой металлической стенке втулки. После зенкерования первого отверстия шпиндель отводится в исходное положение,деталь со столом поворачивается на следующую позицию и опять включается подача шпинделя.Так обрабатываются все отверстия первого ряда.После этого шпиндельная бабка опускается на второй ряд и производится обработка следующих отверстий.

Далее приводится расчет вылета пийделя h в зависимости от угла оС.

Выпет шпинделя h определяется из д АОВ

.-f-e,

где С - расстояние между точкой В, находящейся на пересечении линии направления движения саней, проходящей через центр втулки, и торца шпиндельной бабки, и осью шпинделя,

6- вылет инструмента Оценку погроиности отклонения раз меров и формы обрабатываемых отверстий окон в зависимости от влияния прогиба f шпинделя от действующей на инструмент радиальной составляющей

(Ру) силы резания при различных вылетах шпинделя без учета других элементов конструкции шпиндельного узла

(подшипников, стенки и др.) можно выразить формулой из теории сопротивления материалов

(i,-v.%

где PV рсшиальная составляющая силы резания, кг;

h - вылет шпинделя,

Е - модуль упругости, равный для стали 2,1- 10 кг/см ,

3 - момент инерции,

г - расстояние между опорами шпинделя.

Из этой формулы видно, что при всех прочих одинаковых данных прогиб f пропорционален квадрату вылета шпинделя h.

Радиус обрабатываемых отверстий будет увеличиваться на величину f погрешность отклонения по форме изменится на величину h.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ ВАЛКОВ ПИЛЬГЕРСТАНА | 1992 |

|

RU2102192C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| НАСТОЛЬНЫЙ МНОГОЦЕЛЕВОЙ СТАНОК | 1994 |

|

RU2089383C1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Многооперационный станок | 1987 |

|

SU1454653A1 |

| Металлорежущий станок | 1990 |

|

SU1803277A1 |

| ТОКАРНЫЙ СТАНОК С ПРОТИВОШПИНДЕЛЕМ | 1996 |

|

RU2113319C1 |

Авторы

Даты

1979-04-25—Публикация

1976-11-09—Подача