1

Изобретение относится к металлообработке и найдет применение при изготовлении зубчатых колес.

Известны способы контроля зубчатых колес в процессе обработки их инструментом, закрепленным на оправке с использованием приема суперпозиции, при котором производят измерение погрешности цепи обката станка в процессе резания, на холостом ходу, и измерения кинематической погрешности изделия 1.

Однако этот способ контроля зубчатых колес и зубообрабатываюшего оборудования не позволяет учесть суммарные погрешности зубообрабатываюшего инструмента, кинематики станка и динамики зубообработки, что не дает возможности корректировать технологический процесс посредством обработки на оптимальных режимах резания и определения номинальной точности инструмента и оправки.

Цель изобретения - повысить точность изготовления зубчатых колес.

Для этого определяют су.ммарную погрешность динамики зубообработки, затем суммарную погрешность инструмента-оправки и по полученным результатам устанавливают оптимальные режимы обработки и соответствуюший класс точности инструмента.

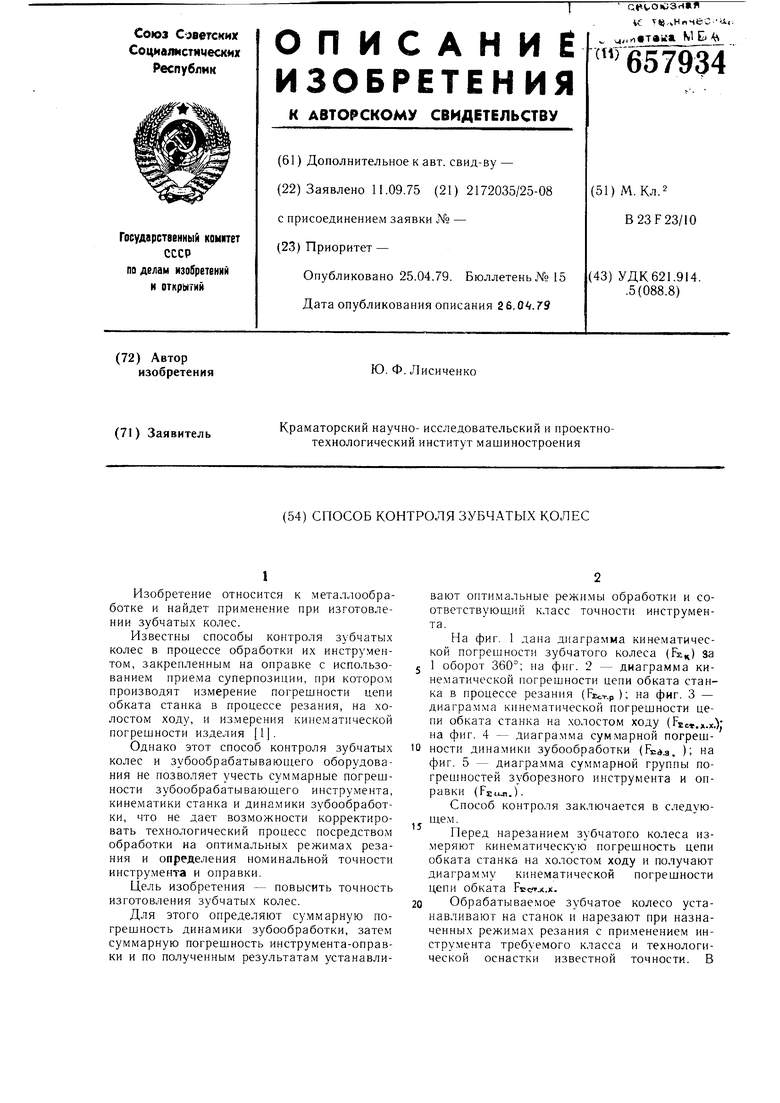

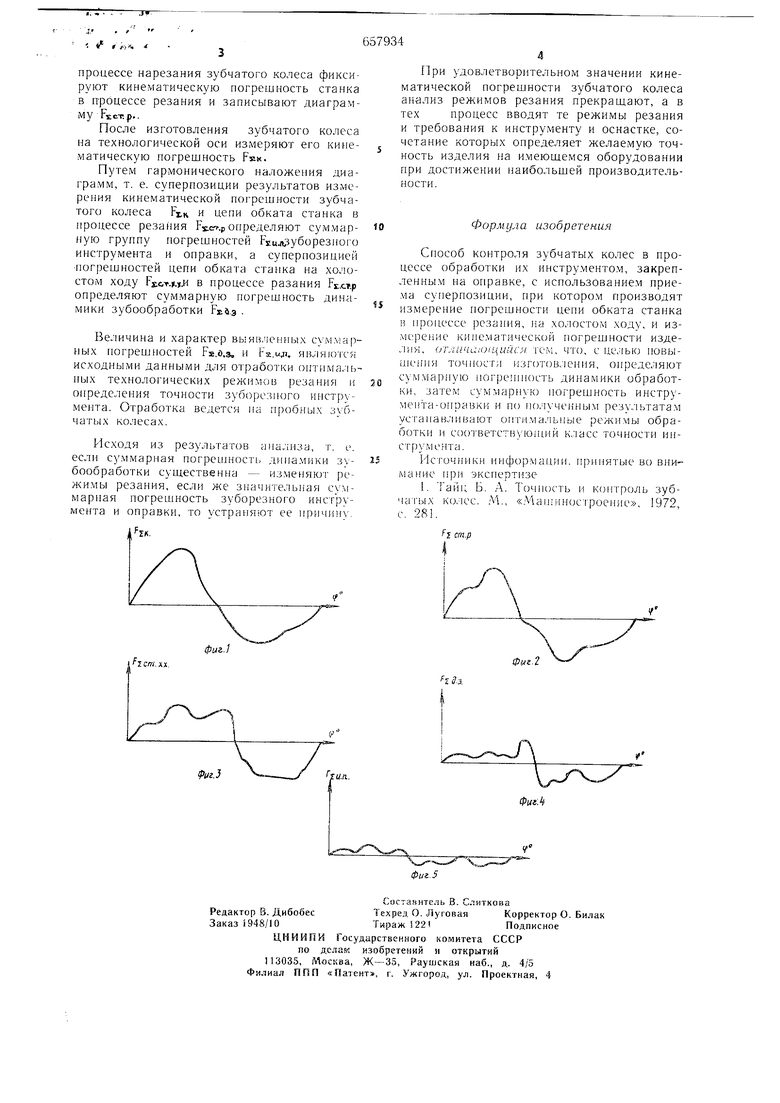

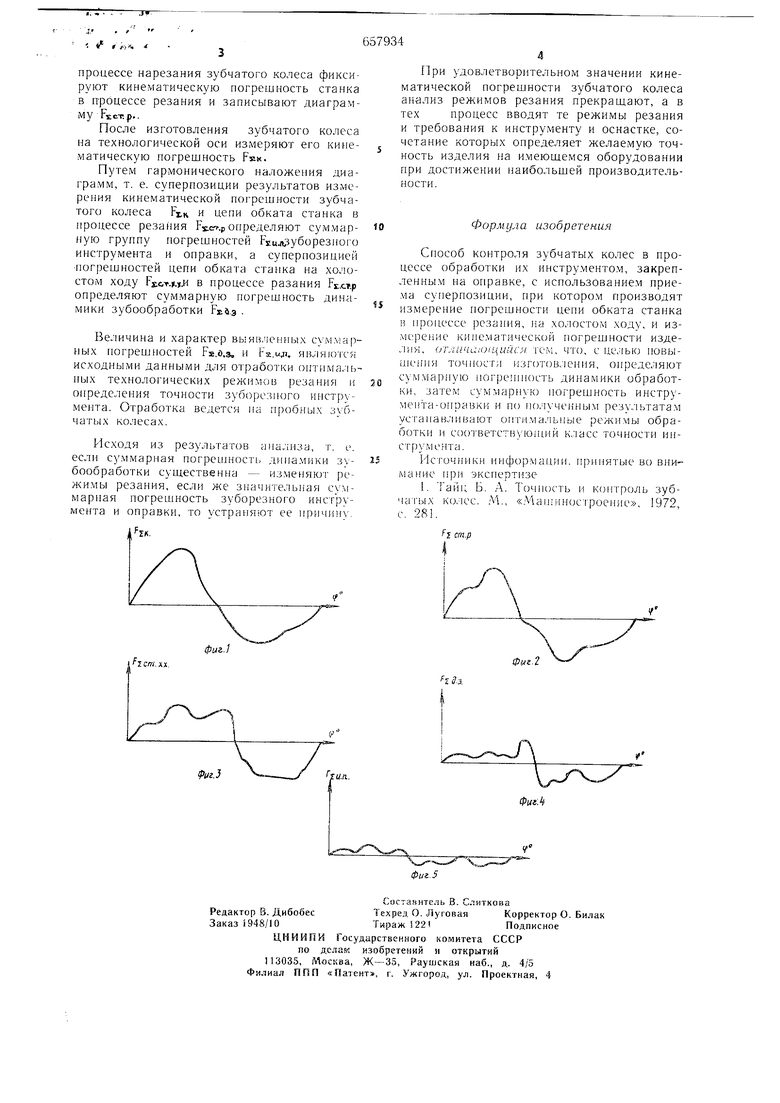

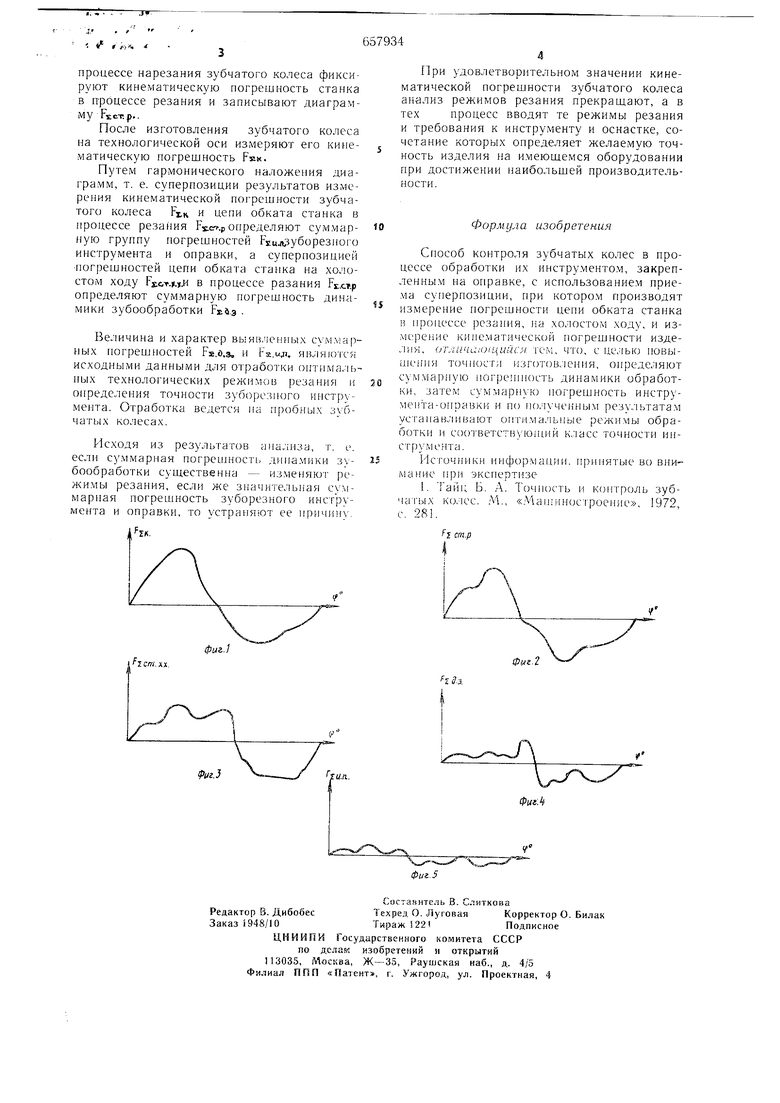

На фиг. 1 дана диаграмма кинематической погрешности зубчатого колеса (Fz) за

1 оборот 360°; на фиг. 2 - диаграмма кинематической погрешности цепи обката станка в процессе резания (Fit-r.p); на фиг. 3 - диаграмма кинематической погрешности цепи обката станка на холостом ходу (,,;j.x,y на фиг. 4 - диаграмма суммарной погрешности динамики зубообработки (FE,), ); на фиг. 5 - диаграмма суммарной группы погрешностей зуборезного инструмента и оправки (FEIUI.).

Способ контроля заключается в следуюшем.

Неред нарезанием зубчатого колеса измеряют кинематическлю погрешность цепи обката станка на холостом ходу и получают диаграмму кинематической погрешности цепи обката Fsc.x.x.

Обрабатываемое зубчатое колесо устанавливают на станок и нарезают при назначенных режимах резания с применением инструмента требуемого класса и технологической оснастки известной точности. В

процессе нарезания зубчатого колеса фиксируют кинематическую погрешность станка в процессе резания и записывают диаграмму FSCT. р..

После изготовления зубчатого колеса на технологической оси измеряют его кинематическую погрешность Ряк.

Путем гармонического наложения диаграмм, т. е. суперпозиции результатов измерения кинематической погрешности зубчатого колеса Рщ и цепи обката станка в процессе резания Рх.сг1-.рОГ1ределяют суммарную группу погрешностей РшлЗуборезного инструмента и оправки, а суперпозицией погрешностей цепи обката станка на хо.чостом ходу Рхст-м-И в процессе разания Pi:.cT.p определяют суммарную погрешность динамики зубообработки Pi.u.3 .

Величина и характер выяв/ енн1з1х суммарных погрешностей РЖ.Й.Э, и Fa.ujj. являются исходными данными для отработки оптима.-|ьных технологических режимов резания и определения точности зуборезного инструмента. Отработка ведется на пробных зубчатых колесах.

Исходя из результатов ана,лнза, т. е. если с).ммарная погрешност, дина.мики 3vбообработки сушественна - из.меняют режимы резания, если же значительная суммарная погрешность зуборезного инструмента и оправки, то устраняют ее причину.

При удовлетворительном значении кинематической погрешности зубчатого колеса анализ режимов резания прекращают, а в тех процесс вводят те режи.мы резания и требования к инструменту и оснастке, сочетание которых определяет желаемую точность изделия на имеющемся оборудовании при достижении наибольшей производительности.

0Формула изобретения

Способ контроля зубчатых колес в процессе обработки их инстру.менто.м, закрепленньгм на оправке, с использованием прие.ма су 1ерпозиции, при котором производят измерение погрешности цепи обката станка р, процессе резания, на холосто.м ходу, и из.мерение кинематической погрешности изде;iHH, (/ лиЧи:)П{ииСЯ. ТС.М, ЧТС.), с целью 1ЮВЫшення точност.и изготов.чения, онределяют сум.марную погрешность динамики обработки, затем суммарную погрешность инструмента-оправки и по нолученны.м резу.т1 татам устанавливают онти.ма.чьные режимы обработки и со()тветству1он1ий класс точности Htiструмемта.

1-1сточьики информация, принятые во внимание при экспертизе

1. Тайц Б. А. Точность и контроль зубчатых колес. М., «Машиностроение. 1972, с. 281.

фиг.

.;(i.

fl ст.р

z:

fU.ti.

.}

1

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцовая головка | 1982 |

|

SU1039656A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК С ГИДРАВЛИЧЕСКИМИ ВНУТРЕННИМИ СВЯЗЯМИ ДЛЯ НАРЕЗАНИЯ ШЕВРОННЫХ КОЛЕС ДВУМЯ ДОЛБЯКАМИ | 2004 |

|

RU2275276C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| Зубообрабатывающий станок | 1978 |

|

SU778960A1 |

| Способ устранения шевингованием неточностей в шаге зубцов червячных колес | 1944 |

|

SU64426A1 |

| Способ активного контроля погрешностей зубчатых колес | 1982 |

|

SU1047626A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Устройство к зубодолбежному станку | 1986 |

|

SU1400809A1 |

| Способ определения жесткости привода станка | 1991 |

|

SU1812060A1 |

Авторы

Даты

1979-04-25—Публикация

1975-09-11—Подача