привода, на работающем станке позволяет повысить точность ее измерения.

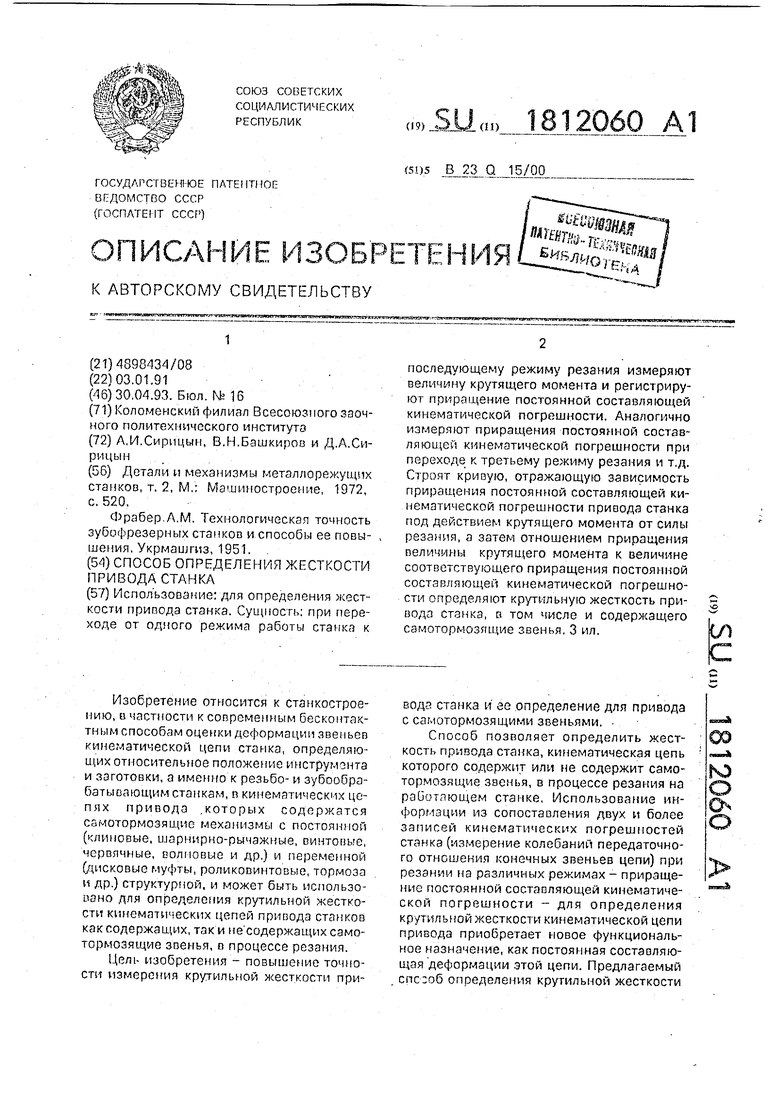

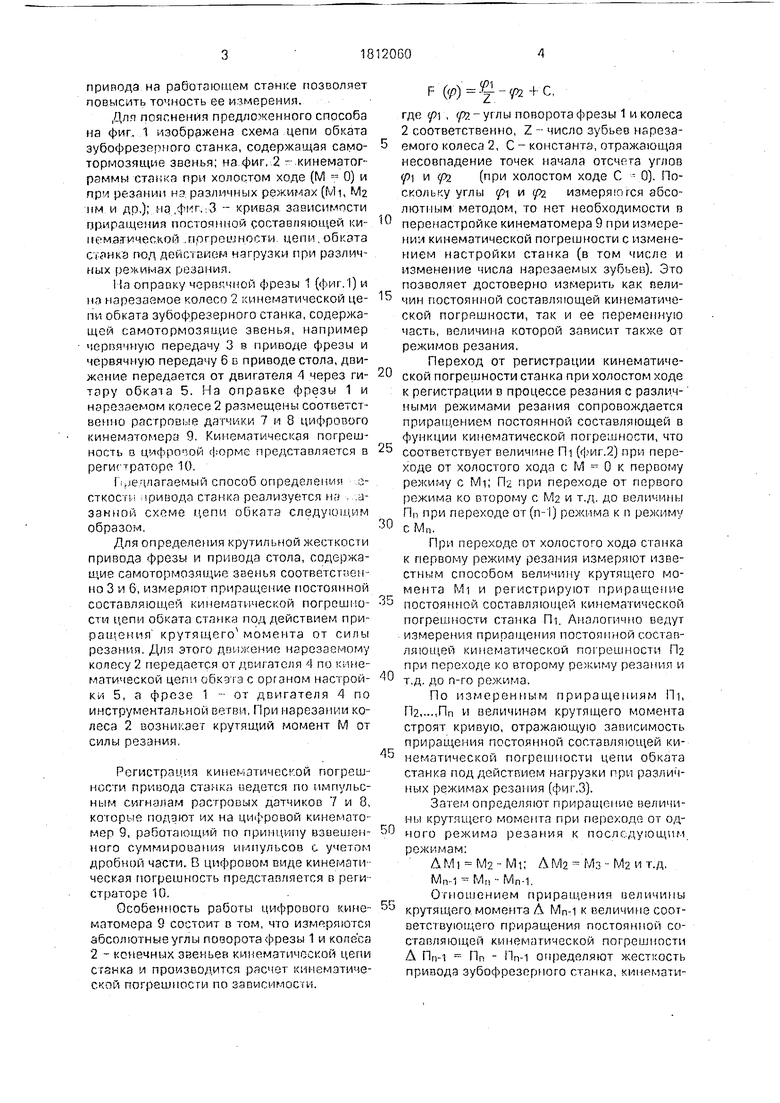

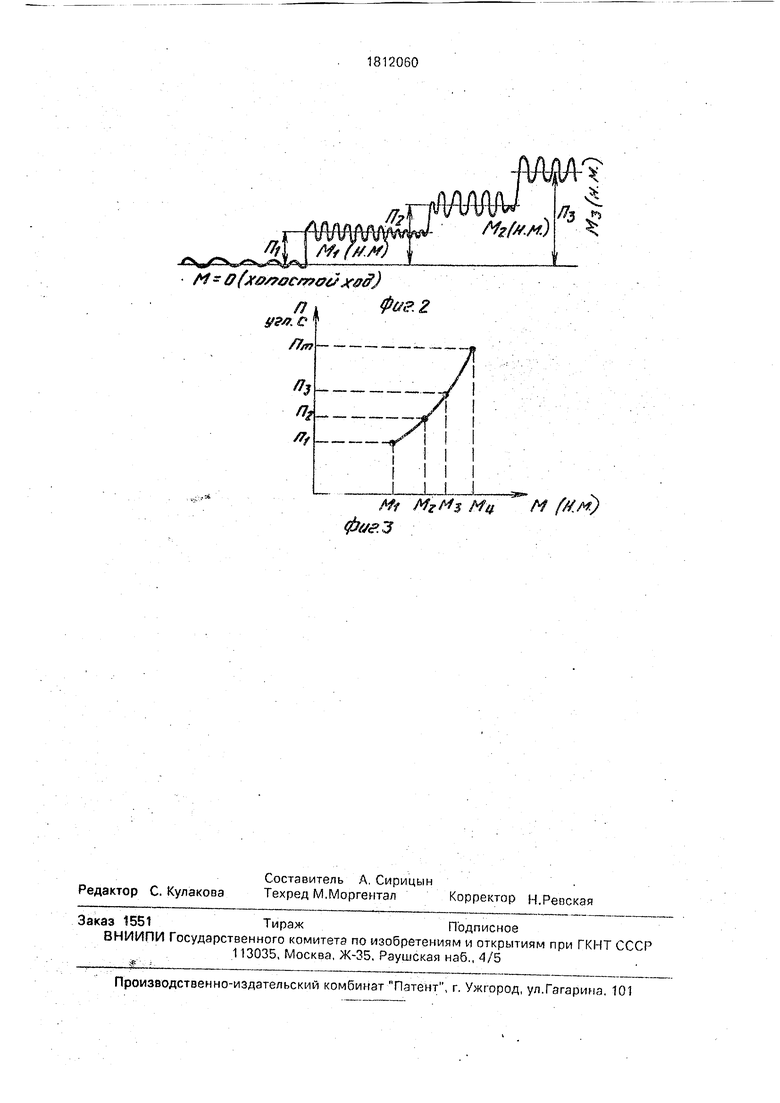

Длл пояснения предложенного способа на фиг, 1 изображена схема цепи обката зубофрезерного станка, содержащая самотормозящие звенья; на фиг, 2 -.кинематог- раммы станка при холостом ходе (М 0) и при резании на различных режимах (Mi, M2 им и др.); nq ,фиг,:3 -- кривая зависимости приращения постоянной составляющей ки- пемааг-ичес-кой .погрешности- цепи, обката станка под действием нагрузки при различных режимах резания.

На оправку червячной фрезы 1 (фиг.1) и на нарезаемое колесо 2 кинематической цепи обката зубофрезерного станка, содержащей самотормозящие звенья, например червячную передачу 3 в приводе фрезы и червячную передачу 6 в приводе стола, движение передается от двигателя А через гитару обката 5. На оправке фрезы 1 и нарезаемом колесе 2 размещены соответственно растровые датчики 7 м 8 цифрового кинемэтомера 9. Кинематическая погрешность в цифровой Форме представляется в регистраторе 10.

Предлагаемый способ определения .й- сткости привода станка реализуется на , .а- закной схеме цепи обкатсЭ следующим образом.

Для определения крутильной жесткости привода фрезы и привода стола, содержащие самотормозящие звенья соответственно 3 и 6, измеряют приращение постоянной составляющей кинематической погрешности цепи обката станка под действием приращения крутящего1 момента от силы резания. Для этого движение нарезаемому колесу 2 передается от двигателя 4 по кинематической цепи обкэта с органом настройки 5, а фрезе 1 - от двигателя 4 по инструментальной ветви, При нарезании колеса 2 возникает крутящий момент М от силы резания,

Регистрация кинематической погрешности привода станка ведется по импульсным сигналам растровых датчиков 7 и 8, которые подают их на цифровой кинемато- мер 9, работающий по принципу взвешенного суммирования импульсов с учетом дробной части, В цифровом виде кинематическая погрешность представляется в регистраторе 10.

Особенность работы цифрового кипе- матомера 9 состоит в том, что измеряются абсолютные углы поворота фрезы 1 и колеса 2 - конечных звеньев кинематической цепи станка и производится расчет кинематической погрешности по зависимости.

,

0

5

0

5

0

V

0

5

0

5

где /)), / -углы поворота фрезы 1 и колеса 2 соответственно, Z -- число зубьев нарезаемого колеса 2, С - константа, отражающая несовпадение точек начала отсчета углов р и р2 (при холостом ходе С -- G. Поскольку углы р- и да измеряются абсолютным методом, то нет необходимости в перенастройке кинематомера 9 при измерении кинематической погрешности с изменением настройки станка (в том числе и изменение числа нарезаемых зубьев). Это позволяет достоверно измерить как величин постоянной составляющей кинематической погрешности, так и ее переменную часть, величина которой зависит также от режимов резания.

Переход от регистрации кинематической погрешности станка при холостом ходе к регистрации в процессе резания с разли.ч- ными режимами резания сопровождается приращением постоянной составляющей в функции кинематической погрешности, что соответствует величине ГЬ (фиг.2) при переходе от холостого хода с М 0 к первому режиму с Mi; при переходе от первого режима ко второму с М2 и т.д. до величины Пп при переходе от(п-1) режима к п режиму с Мп,

При переходе от холостого хода станка к первому режиму резания измеряют известным способом величину крутящего момента Mi и регистрируют приращение постоянной составляющей кинематической погрешности станка Hi. Аналогично ведут измерения приращения постоянной составляющей кинематической погрешности Пг при переходе ко второму режиму резания и т.д. до n-го режима.

По измеренным приращениям ITi, П2,...,Пп и величинам крутящего момента строят кривую, отражающую зависимость приращения постоянной составляющей кинематической погрешности цепи обката станка под действием нагрузки при различных режимах резания (фиг.З).

Затем определяют приращение величины крутящего момента при переходе от одного режима резания к последующим режимам:

Д. М М2 - Mi; A Mz Мз - М2 и т.д.

Мп-1 М„ - Мп-1.

Отношением приращения величины крутящего, момента Д Мп-1 к величине соответствующего приращения постоянной составляющей кинематической погрешности Д Пп-1 Пп - Пп-1 определяют жесткость привода зубофрезерного станка, кмнкматические цепи которого содержат самотормозящие звенья, по формуле

К Д Мп 1 Мп Мп 1 АПп-1 Пп-Пп-i

Конкретный пример реализации предлагаемого способа. При зубофрезеровании зубчатого колеса (Z 45, m 12 мм, / 0°, сталь 45, червячной фрезой на чистовых режимах (V Юм/мин, с 5 0,8 мм/об; 1, 2 и 3 мм/об.заг.) с глубиной резания t 0,35 мм получены в соответствии с режимами: Mi - 140 Нм; М2 186 Им; Мз 260 Нм; М/1 340 Нм; Г i - 27,9 угл.с.; Па 43,7 угл.с.; Пз 64,32 угл.с.; 86,15 угл.с. Зубофре- зерование производилось на вертикальном зу юфрезерном станке модели КУ - 38 (диа- митром 2000 мм) производства ПО Коломен- ский завод тяжелого станкостроения (встречное резание). Самотормозящее звено станка - делительная червячная пара.

Крутильная жесткость цепи обката станка определялась по данным эксперимента по зависимостям:

Ki

M2-Mi 186-140

П2-П1 43,7-27,9 1139 Н-м/угл. с 60,05

М3-М2 260-186

104Н

,7

Пз - П2 64,32 58874 Н м/ угл.с 74

М4-Мз 340-260

104Н

Кз

П4-Пз 86,15-64,32 6468 Н- м/угл.с 75,58

104Н

м / рад.

м / рад.

м / рад.

Крутильная жесткость подобной кинематической цепи станка без самотормозящих звеньев по экспериментальным данным составляет примерно

(100...130) 104 Н- м/рад. (по известному способу).

Предлагаемый способ определения жесткости привода станка, основанный на измерении и оценке приращения постоянной

составляющей кинематической погрешности цепи привода под действием приращения крутящего момента от силы резания, позволяет по сравнению с прототипом и известными способами повысить точность

измерения крутильной жесткости привода станка примерно в 1,3...1,75 раза, а также определить крутильную жесткость привода с самотормозящими звеньями.

Ф о р м у л а и з о б р е те н и я

Способ определения жесткости привода станка, включающий измерение значения параметра кинематической цепи и величины силового фактора и определение жесткости привода по соотношению приращений величины силового фактора и значения параметра кинематической цепи, отличающийся тем, что, с целью повышения точности измерения и расширения технологических возможностей, значение жесткости привода определяют по соотношению приращений величины крутящего момента от сил резания и постоянной составляющей кинематической погрешности цепи привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| Стол зубофрезерного станка | 1983 |

|

SU1087277A2 |

| Способ активного контроля кинематической погрешности зубчатого колеса | 1986 |

|

SU1445873A1 |

| Привод формообразующих движений станка | 1977 |

|

SU621922A1 |

| ЗУБОФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХСЕКТОРОВ | 1971 |

|

SU301231A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Стол зубообрабатывающего станка | 1980 |

|

SU906653A2 |

| ЗУБОФРЕЗЕРНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС С КОСЫМИ ЗУБЬЯМИ ЧЕРВЯЧНОЙ ФРЕЗОЙ | 1998 |

|

RU2143961C1 |

| ЗУБОФРЕЗЕРНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ | 1968 |

|

SU217916A1 |

tpv&1

M s 0 (Х0/ 0СЛ90& Xffff)

и i Фиг г угя.с

/7tn

-ААМ-7

/// Mtf

фмг.З

М fttw)

Авторы

Даты

1993-04-30—Публикация

1991-01-03—Подача