I

Изобретение относится к новым производным ацетофенона, в частности к аиаллилкеталю ацетофенона, который может найти применение в качестве пластификатора бутадиеннитрильных каучуков.

Известен диаллиловый эфир 3-метилтетрагидрофталевой кислоты в качестве пластификатора, однако последний используется для пластификации поливинилхлс- рида или эфиров целлюлозы l.

Известно применение дибутилсебацината в качестве пластификатора бутадиеннитрильнык каучуков 2}.

Однако резинотехнические смеси на основе указанного пластификатора не имеют высоких показателей прочностных свойств и низкотемпературных характб- . ристик. Кроме того, такие пластификаторы являются дорогостоящими.

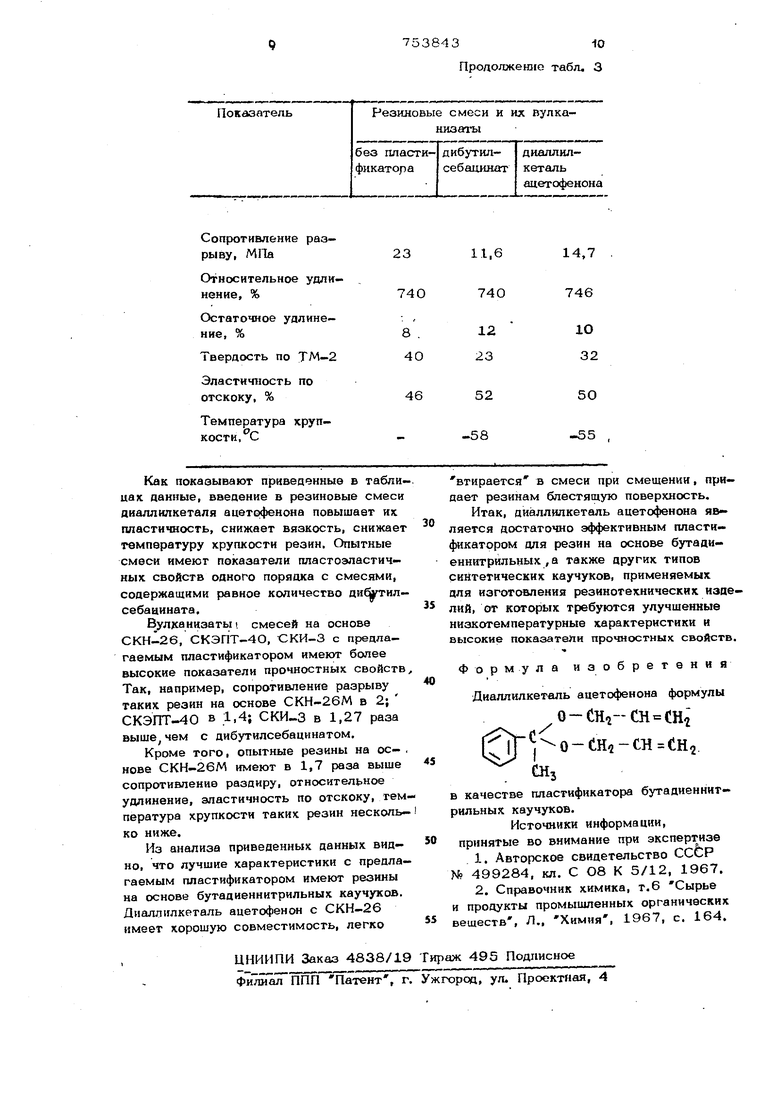

Предлагается диаллилкеталъ ацетофе-

нона формулы

,.-сн-си,.

-СН--СН„

Сочетание двойных связей с простой эфирной группировкой придает ряд ценных свойств.

Способ получения предлагаемого диал-

J лилкеталя заключается в том, что ацето- фен он или бензальдегидную фракцию с содержанием ацетофенона 50% обрабатывают аллиловым спиртом в среде азеотропооб- #разователя при. кипячении в присутствии

Q п-толуол-сульфокислоты.

1 пример 1.В реактор с мешалкой и обогревом наливают 1 моль све- жеперегнанного ацетофенона, 2,2 моль аллилового спирта, 1, 2 моль толуола

15 и 0,5% п -толуолсульфокислоты (от веса ацетофенона). Реактор снабжен насадкой Дина-Х1тарка цпя удаления образовавшейся водьк Реакционную смесь кипятят 8-10 ч при непрерывном переме-

20 шивании и отборе реакционной воды. Сии- тез проводят до полного прекращения выделения воды. По окончании реакции смесь нейтрализуют 5%.ч1ым раствором промывают водой до нейтральной реак3

ции и сушаг течение 24 ч. Из реакционной массы отгоняют толуол и непрореагировавшие продукты, а остаток перегоняют при небольшом разреже

НИИ.

Выход целевого продукта 45%.

Найаено,%: С 77,ЗО; Н 8,1.

Вычислено,%: С 77,41; Н 7,8.

Пример 2. Смесь 1 моль пцетофенона, 2,2 моль аллилового спирт 1,2 моль толуола и 1,5% h - голуолсульфокислоты кипятят до полного прекращения отделения воды в насадке ДинаСтарка. Далее, как в примере 1.

Выход диаллилкеталя ацетофенона 60%.

Пример 3. Смесь 1 моль ацетофенона, 2,2 моль аллилового спирта, 1,2 моль толуола и 2,5% М -толуолсульфокислоты кипятят до полного прекращения выделения воды в насадке Дина- Старка. Остальные операции проводят по п. 1.

Выход диаллилкеталя ацетофенона 50%. Снижение выхода целевого продукта с увеличением содержания катализатора может быть за счет увеличения количества продуктов осмолёния аллилового спирта. Оптимальное содержание катализатора 1,5% рт веса ацетофенона

Пример 4. Вместо чистого ацетофенона для реакции берут бензальдегидную фракцию с содержанием ацетофенона л 50%, которая является отходом совместного производства окис9| пропилена и стирола.

В реактор с мещалкой и обогревом загружают 2ОО г бензальдегидной фракции, 1ОО г аллилового спирта, 15О мл толуола и 1,5% h-толуолсульфокислоты {от веса ацетофенона во фракции). Реакцию проводят в течение 8-10 ч до прекращения выделения воды.

Далее, как в примере 1.

Выход диаллилкеталя ацетофенона 5О%. Физико-химические свойства ди- аллилкеталя ацетофенона:

ЗР-134

Найдено,%: С 77,8О; Н 7,3. Вычислено,%: С 77,41; И 7,8.

Общая формула 220-23ОС} 1,4654; ,5 1,045, мол.шсса: найдено 20О, вычислено 207; кислотное число 1 мг кон/г; бромное число 148, содержание кетона 1,5%.

10Строение полученного кеталя подтверждено ИК-спектрами, в которых присутствуют полосы, характеризующие концевой винил, простые эфирные группировки и отсутствуют частоты, связан15 ные с карбонильным соединением.

Ниже даны примеры использования диаллилкеталя ацетофенона.

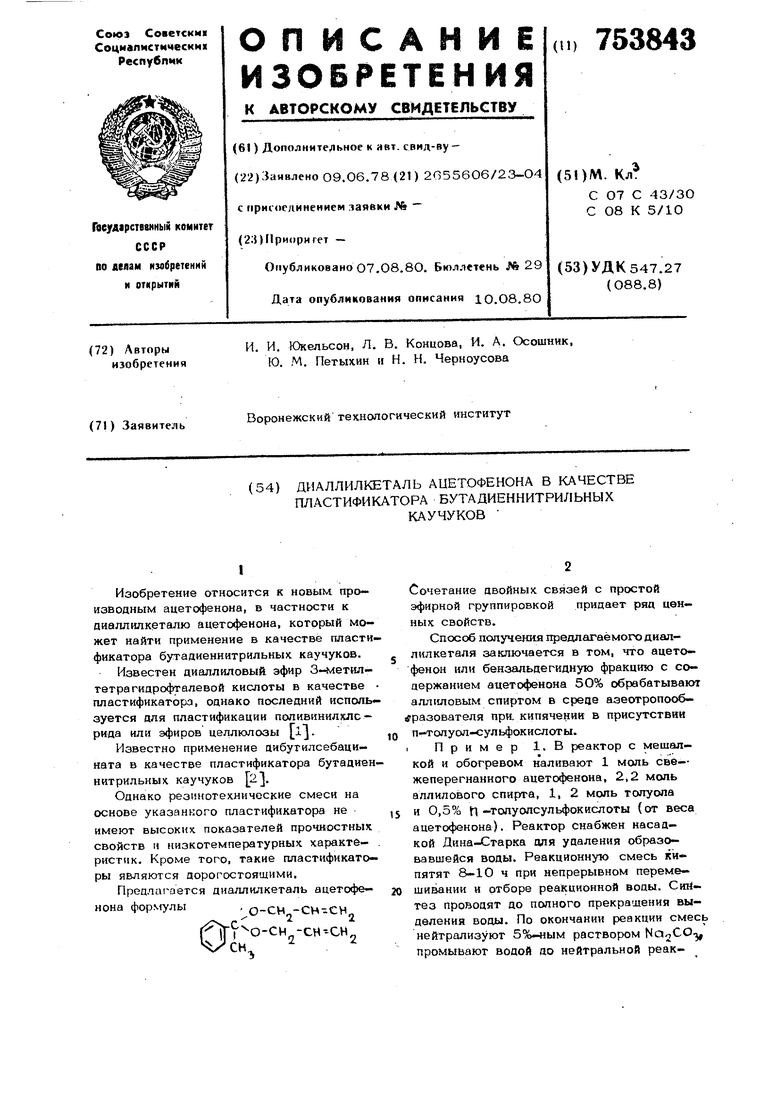

Изучают влияние циаллилкеталя ацетофенона в качестве пластификато-

20 ра в резиновых смесях на основе бутадиеннитрильного (СКН-26 М), этиленпропиленового {СКЭПТ-40) и изопренового (СКИ-3) каучуков.

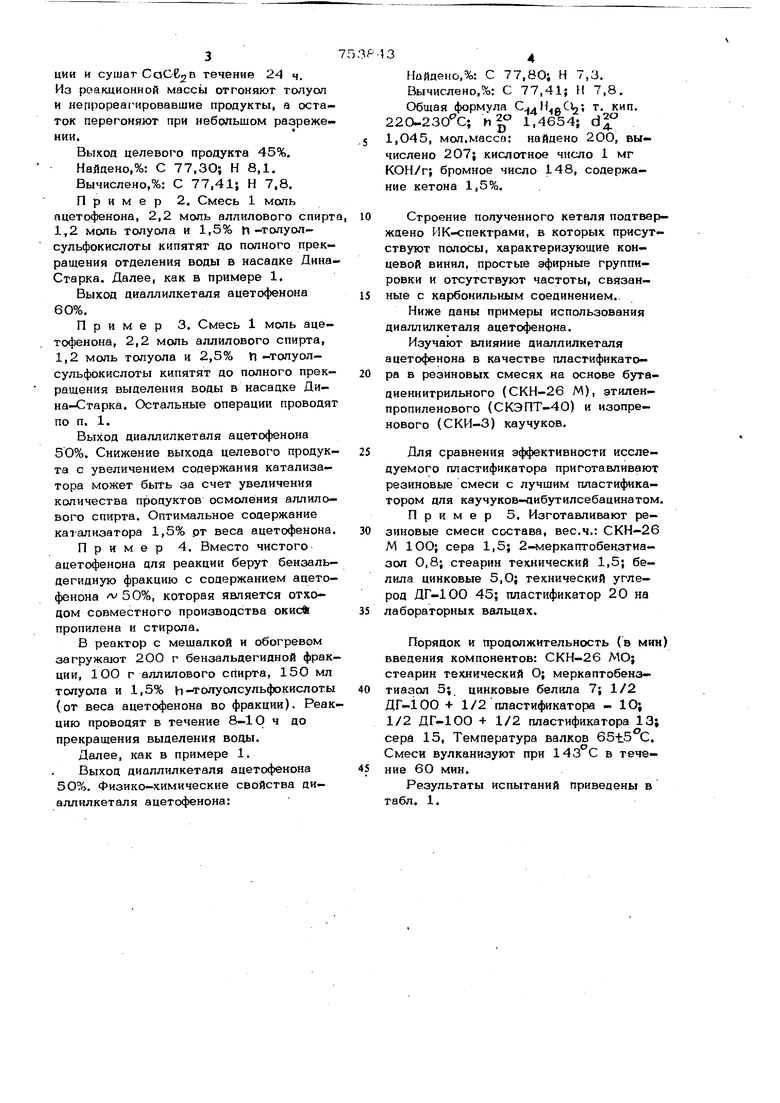

25Для сравнения эффективности исследуемого пластификатора приготавливают резиновые смеси с лучшим пластификатором для каучуков-дибутилсебацинатом. Пример 5. Изготавливают ре-

30 зиновые смеси состава, вес.ч.: СКН-26 М 1ОО; сера 1,5; 2-меркаптобензтиазол 0,8; стеарин технический 1,5; белила цинковые 5,0; технический углерод ДГ-100 45; пластификатор 20 на

35 лабораторных вальцах.

Порядок и продолжительность (в мин)

введения компонентов: СКН-26 МО;

стеарин технический О; меркаптобенз0 тиааол 5; цинковые белила 7; 1/2

ДГ-100 +1/2 пластификатора - 10}

1/2 ДГ-100 +1/2 пластификатора 13;

сера 15, Температура валков 65+5 С.

Смеси вулканизуют при 143 С в тече5 ние 6О мин.

Результаты испытаний приведены в

табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновый слоистый материал для уплотнения | 1980 |

|

SU882778A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1989 |

|

RU2028328C1 |

| Резиновая смесь | 1981 |

|

SU979413A1 |

| МАСЛОСТОЙКАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2356917C2 |

| 2,2-Пентаметилен-4-октилоксиметил-1,3-диоксолан в качестве пластификатора резиновой смеси | 1981 |

|

SU960179A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956509A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1982 |

|

SU1102795A1 |

| Способ пластификации резинотехнических изделий | 1983 |

|

SU1168566A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1986 |

|

SU1399311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

О.160,29О,25

472831 9912

8,63,96,9

25,011,7 23,7

580583633 152О19

52

-2 625О62

3036 34

.

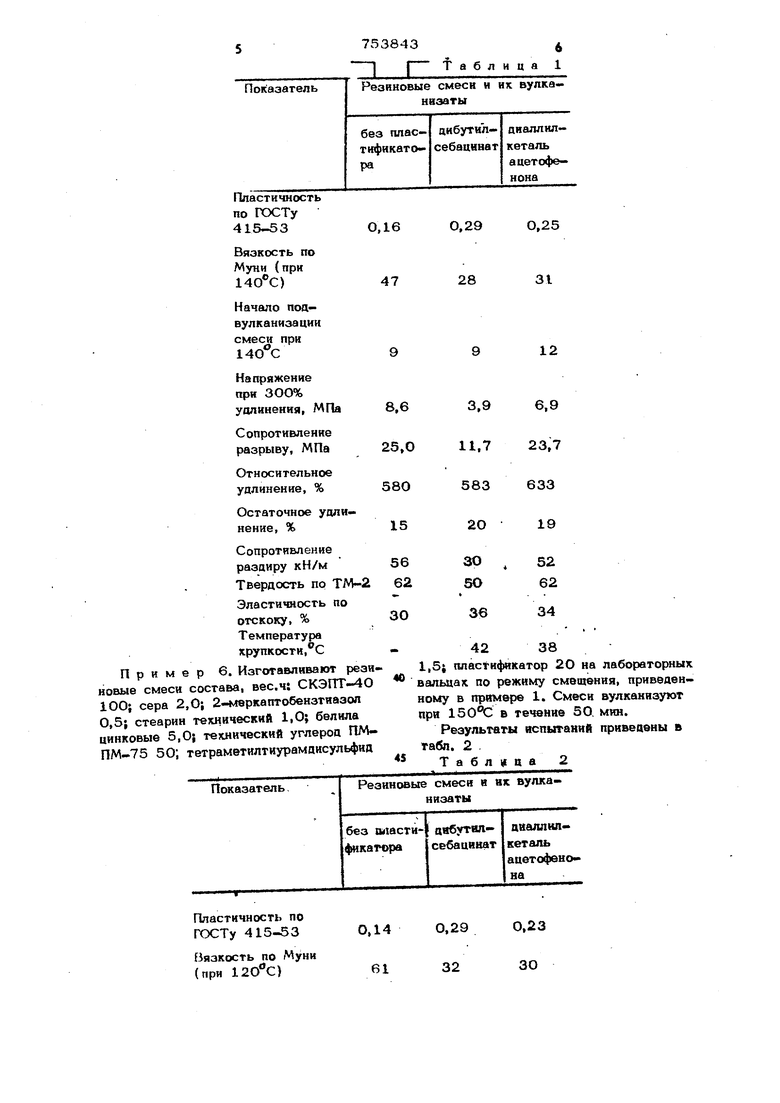

.42 38 Пример 6. Изготавливают резиновые смеси состава, вес.ч: СКЭПТ-4О 100; сера 2,0; 2-М8ркаптобензтиазоп 0,5; стеарин технический 1,0} белила цинковые 5,0; технический углерод ПМПМ-75 50; тетрамвтилтиурамдисульфид

Пластичность по

ГОСТу 415-53ОД40,290,23

Вязкость по Муни

(при 12ОС)613230 1,5; пластификатор 2О на лабораторных вальцах по режиму смещения, приведенному в примере 1. Смеси вулканизуют при 150 в течение 50, мин. Результаты испытаний приведены в табл. 2 Таблица 2

7538438

Показатель

Начало подвулканизации смеси

при

Напряжение при ЗОО% удлинения, МПа

Сопротивление разрыву, МПа

Относительное удлинение, %

Остаточное удлинение, %

Твердость по ТМ70

Температура хрупкости.С

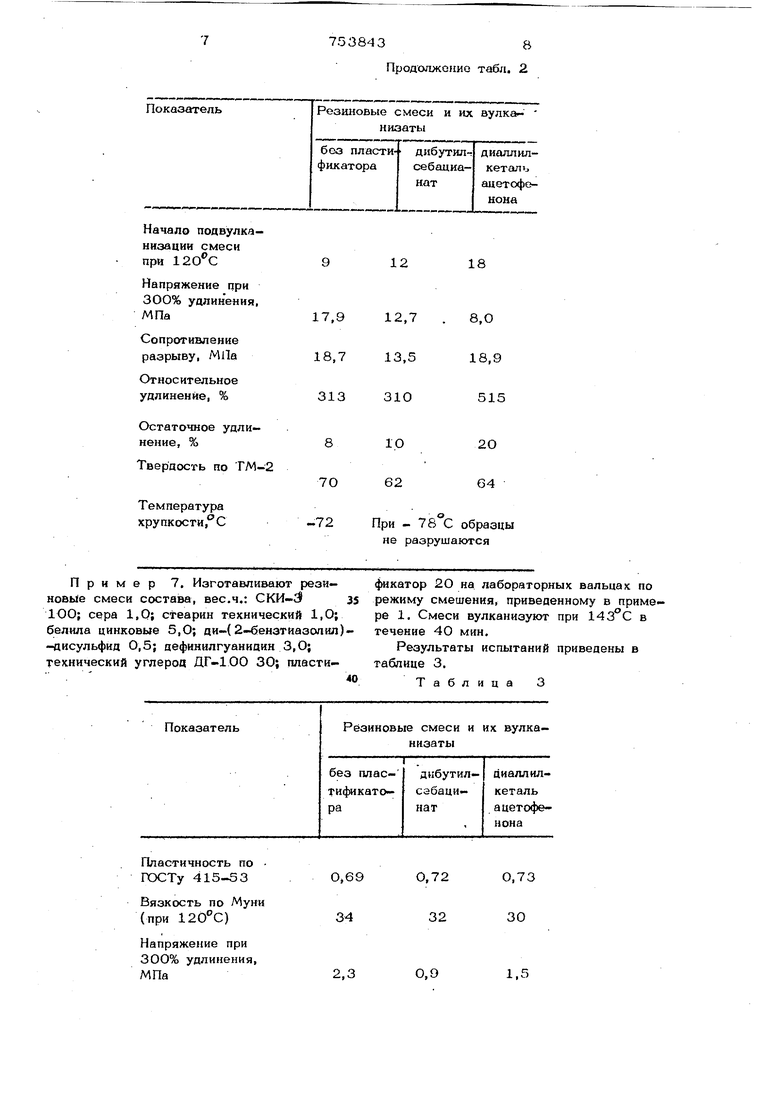

-72 Пример 7. Изготавливают рези- новые смеси состава, вес,ч.: GKH-J35 10О; сера 1,0; стеарин технический 1,0; белила цинковые 5,0; ди-( 2-бензтиазолил)-дисульфид 0,5; дефинилгуанидин 3,О; технический углерод ДГ-100 30; пласти-

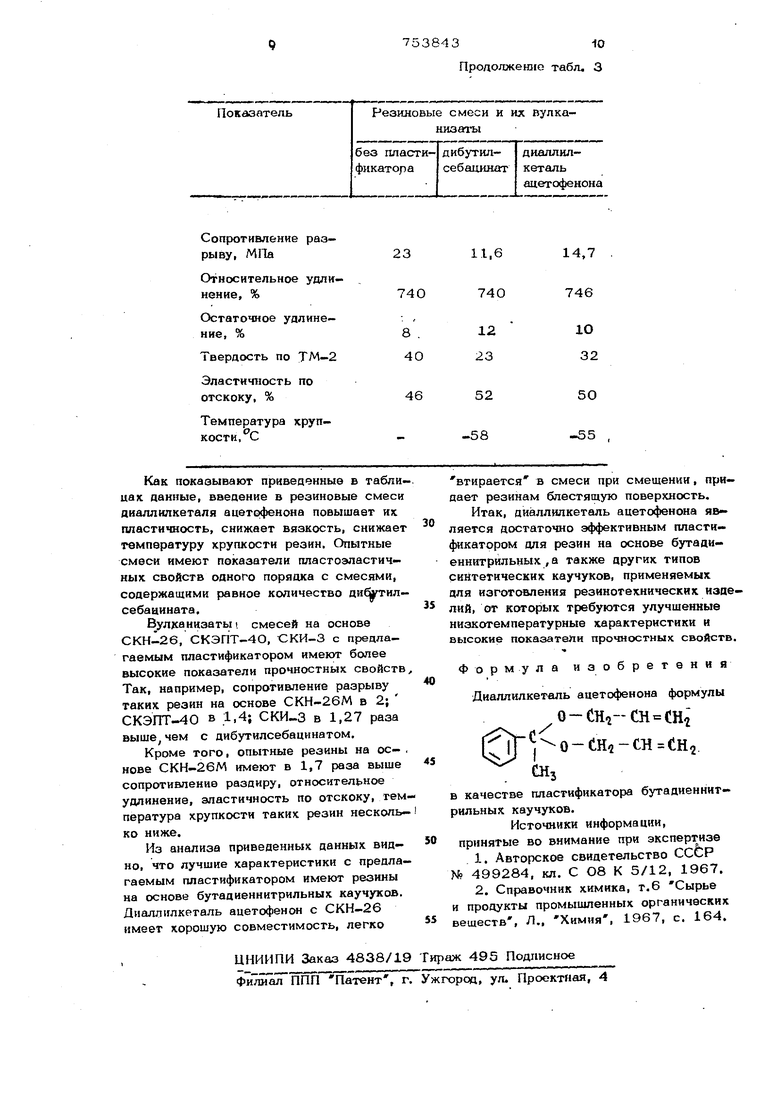

Резиновые смеси и их вулкаПоказатель

Пластичность по ГОСТу 415-53

Вязкость по Мун (при 120С)

Напряжение при 300% удлинения, МПа

Продолжонио табл. 2

18

2О

64

При - 78 С образцы не разрушаются

Таблица ннзаты

0,72

О,73

30

32

0,9

1,5 фикатор 2О на лабораторных вальцах по режиму смешения, приведенному в примере 1. Смеси вулканизуют при 143°С в течение 40 мин. Результаты испытаний приведены в таблице 3.

7538-4310

Продолжешсо табл. 3

Авторы

Даты

1980-08-07—Публикация

1978-06-09—Подача